含铁素体/珠光体带状组织管线钢热变形行为研究*

刘玉江,王莎莎,贾 涵,靳云露,李静宜

(天津商业大学机械工程学院,天津 300134)

高强度低合金管线钢中添加的合金元素会引起成分微观偏析,进而导致带状组织的出现[1-2]。作为一种常见缺陷组织,带状组织会严重影响钢的力学性能。例如,带状组织会引起钢的各向异性,降低钢的强度等[3-4]。近年来,许多研究工作关注于带状组织的形态与钢的力学行为之间的关系[5-7],其引起的钢的各向异性已经通过带状组织的微观变形得到了很好的解释。由于原油需要在高温高压下运输,并且管道钢的埋地环境复杂,管道钢的热变形是不可避免[8-9]。但是目前少有文献关注带状组织对管线钢热变形的影响。热膨胀系数(Coefficient of Thermal Expansion,CTE)是表征材料热变形的重要参数,可以使用多种方法测量,例如膨胀计测试、应变仪、干涉测量方法,数字图像相关(Digital Image Correlation,DIC)技术等[10-12]。膨胀计测试和应变仪方法无法测量全场变形,这很难解释材料热变形的各向异性。干涉测量法的试验过程通常很复杂,并且测量精度与条纹密切相关。数字图像相关技术具有许多优势,如高灵敏度,试验系统易搭建和多尺度测量[13-15],近年来已逐渐成为测量材料的热膨胀系数和热变形的重要方法。然而,少有相关工作利用数字图像相关技术研究高强管线钢热变形,更没有相关文献利用数字图像相关技术的多尺度测量优势测得微观热变形场来探究热膨胀系数的各向异性。

本文利用数字图像相关技术来探究含铁素体/珠光体带状组织对管线钢热变形的影响。首先,搭建显微镜和冷热台相结合的微观热变形测试系统;然后利用低倍物镜进行热变形图像采集,并利用数字图像相关技术测得位移场,从而计算X80管线钢在轧制方向和横向上的热膨胀系数;最后,采用高倍物镜进行热变形图像采集,利用数字图像相关技术分析试样表面微观变形场。

1 热膨胀系数测量试验

1.1 材料和试样

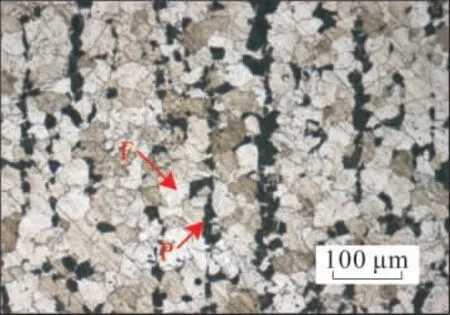

试验材料为X80管线钢,其主要组织类型为针状铁素体。本文主要探讨带状组织对高强度低合金管线钢热变形的影响,所以,通过进一步热处理使X80钢级管线钢具有带状组织。热处理方法为:将钢在1 000℃下奥氏体化40 min,然后炉冷至室温。通过线切割的方式从热处理的管线钢上切割3 mm×3 mm×0.8 mm的试样;试样使用金相砂纸打磨和机械抛光处理;然后用体积分数为4%的硝酸酒精溶液腐蚀试样表面获得带状组织,用光学显微镜观察带状组织形貌。试样的金相组织如图1所示。显然,热处理后的钢中发现浅色的铁素体和深色的珠光体,两者交替分布的带状组织十分明显。数字图像相关技术通常需要在试样表面制备散斑,但是人工散斑会覆盖带状组织,难以使带状组织形貌与变形对应起来。因此,此次工作将带状组织自然纹理作为散斑标记,并未喷涂人工散斑。

图1 X80管线钢试样热处理后的金相组织

1.2 试验工作

搭建显微镜和冷热台相结合的微观热变形测试系统,试验系统如图2所示。利用英国林克曼科学仪器公司Linkam TST 350冷热台控制试验温度进行热膨胀系数测量。将样品放置在没有任何约束的载物台上,通过向载物台内输入氮气控制样品温度,使样品随温度变化发生自由变形。载物台上方的显微镜可用于获取带状组织图像。考虑到输油管道的工作条件,试验温度为0~100℃[2],升温速率为5℃/min。每升高5℃,温度保持2 min,使样品发生充分的热变形。通过Olympus STM6光学显微镜在温度保持下捕获带状组织图像,图像尺寸为2 080×1 544像素。选择4倍物镜捕获图像来测量热膨胀系数,选择20倍物镜捕获图像来观察带状组织的微观变形。

图2 微观热变形测试试验系统

试验样品是图1所示的具有不同金相组织的两个试样。每个样品的图像使用Vic-2D软件执行数字图像相关技术程序。数字图像相关技术程序的主要参数设置如下:以0℃图像为参考图像。所选子区尺寸为41×41像素;计算步长为2像素;应变计算窗口的大小为11×11像素。利用测得的应变计算热膨胀系数。天然斑点图案的质量可能会导致某些像素点的测量应变具有较大误差。因此,计算热膨胀系数并未使用感兴趣区域(region of interest,ROI)中所测应变的平均值。而是使用轧制方向和横向长度为871像素(1.50 mm)的436个虚拟引伸计的平均应变来计算不同方向的热膨胀系数。通常,在此工作温度范围,钢的热膨胀系数随温度变化很小。可以通过以下形式的线性函数来拟合温度和应变之间的关系:

式中T——温度,℃;

A1,B1——横向方向上通过最小二乘法拟合计算的系数;

A2,B2——轧制方向上通过最小二乘法拟合计算的系数;

通过推导公式(1),可以利用温度函数计算热膨胀系数,推导结果如下。

αx,αy分别为横向和轧制方向的热膨胀系数。

冷热台工作中的温度分辨率为0.01℃,所施加温度的精度和数字图像相关技术的应变测量精度决定热膨胀系数的精度。由于数字图像相关技术已广泛用于热膨胀系数测量,因此数字图像相关技术在这项工作中的可靠性不用重复验证[16-18]。

1.3 结果与讨论

首先讨论测得的热变形场分布。带状组织试样的图像和相对变形场如图3所示。在参考图像的中心选择大小为871×871像素(1.50 mm×1.50 mm)的感兴趣区域。图3(b)所示的T=70℃图像与T=0℃的图像形成对比,分析带状组织热变形场的分布。图3(c)所示为去除刚体运动后测得的感兴趣区域的合成位移场。带状组织的热膨胀是明显的,但所产生的位移场并不平滑,这表明热膨胀是不均匀的。图3(d)所示的εx场为横向的应变,εx场分布呈带状结构。与试样带状组织的分布形态类似。由于图像中每个条带的宽度较小,因此在该放大倍率下难以明确εx场的分布与带状组织之间的关系。图3(e)所示的εy场为轧制方向的应变。虽然εy场的分布也呈不均匀状态,但其与试样的带状组织没有明显的关系。

图3 4倍物镜下带状组织的图像及相对变形场

根据1.2节所述,在轧制方向和横向的感兴趣区域中都选择了436个虚拟引伸计,其长度为871像素,间隔为1个像素。通过虚拟引伸计的平均应变来计算和和-T的线性拟合曲线如图4所示,拟合方程为=39.51+12.42T,=1.66+11.86T。根据公式(1)~(2)计算得出:横向热膨胀系数为12.42×10-6/℃,轧制方向的热膨胀系数为11.86×10-6/℃。两者相比较横向的热膨胀系数略大于轧制方向的热膨胀系数。这种现象可能是由于不同条带之间的热变形不一致引起的。操龙飞等[19]通过使用德国DIL402C热膨胀仪测量低碳合金钢不同温度下横向和轧制方向的热膨胀系数,得出不同方向的热膨胀系数各项同性。说明通过数字图像相关技术方法测量低碳合金钢的热膨胀系数也是准确的,但是低碳合金钢内部微观组织形态受温度变化影响,变形是不一致的。

图4 -T和-T的线性拟合曲线

2 微观变形测量试验

用在1.2节所使用的同一试样进行微观变形测量试验。试验步骤除了将物镜改为20倍之外,试验过程与热膨胀系数测量试验相同。数字图像相关技术的主要参数也和热膨胀系数测量试验相同。测量结果如图5所示。

图5 20倍物镜下样品的图像和相对变形场

带状组织试样的图像和相对变形场如图5所示。图5(a)所示为基准图像(T=0℃)。在参考图像的中心选择大小为1 803×1 262像素(6.26 mm×4.38 mm)的感兴趣区域。图5(b)所示为T=70℃变形图像,并与T=0℃的图像形成对比,分析带状组织热变形场的分布。图5(c)所示为去除刚体运动后测得的感兴趣区域的合成位移场。中心区域变形小,周围区域热变形较大。图5(d)中εx的分布为样品的带状组织的带状形态分布。在20倍倍率下,能明显看清铁素体带和珠光体带都发生了热变形,珠光体带存在应变集中,说明带状组织能够影响微观热变形的分布。图5(e)所示的铁素体带和珠光体带也发生了明显变形,但其与试样的带状组织没有明显的关系。

3 结 语

在0~100℃利用低倍光学显微镜观察X80钢级管线钢的带状组织,应用数字图像相关技术计算轧制方向和横向的热膨胀系数,发现横向的热膨胀系数略大于轧制方向的热膨胀系数。在高倍光学显微镜下观察带状组织的微观热变形,发现铁素体带和珠光体带都发生了热变形,相比于铁素体带变形,珠光体带变形明显存在应变集中,说明带状组织能够影响微观热变形的分布,但是对高强度低合金管线钢的热膨胀系数影响很小。