无缝钢管穿孔顶头表面氧化现象研究进展

张家辉,田青超,赵 彦,洪 杰,鲁晓刚

(1.上海大学材料科学与工程学院,上海 200444;2.朗瑞(泰州)金属工具有限公司,江苏 泰州 225500)

无缝钢管是一种重要的工程用管材,通过热轧或冷拔生产工艺得到,广泛用作汽车传动轴、油田油套管、枪管等[1]。热轧过程使用的穿孔顶头是无缝钢管生产中的重要模具之一。在穿孔过程中,顶头承受着极大的轴向力、压应力、切应力和表面摩擦力,研究表明[2],穿孔过程轧制力在1 800 kN以上。顶头鼻端温度最高达1 200℃,其高温强度、耐磨性、热疲劳性都会影响顶头质量和使用寿命。

通过优化顶头外观、表面处理等能够有效提升顶头使用寿命。其中,最常用且有效的方法是制备表面氧化膜[3]。具备表面氧化膜的顶头既解决轧制过程中的表面黏钢,又能够在轧制条件下保持高强度,而且具备工艺简单、成本低、效益好等优点。

目前,氧化膜制备主要有6种工艺[4](表1),应用较多的是可控气氛氧化膜制备工艺。通过在炉内滴注酒精+水产生H2O,H2,CO和CO2等形成炉内氧化性气氛,既能得到所需的氧化膜,顶头表面脱碳倾向也较小。该工艺条件下,氧化膜大多分为两层,厚度0.1~1.0 mm,内层由(Fe,Cr)3O4和FeO组成,外层由Fe2O3组成,反应速率随时间整体呈抛物线关系。该工艺改进和氧化气氛调节已有一些报道,但仍有在工艺手段、研究方法、性能优化上的改进空间。

表1 氧化膜制备工艺比较

本文基于前人对氧化膜研究工作的进展,对基体材料为Cr-Ni合金钢的穿孔顶头的氧化膜问题进行总结和讨论,通过高温氧化动力学、合金元素氧化行为、顶头在氧化炉和穿孔过程的氧化行为几个方面讨论穿孔顶头的氧化规律,并展望顶头性能优化的未来发展。

1 材料的高温氧化动力学

1.1 金属材料表面氧化一般规律

金属的表面氧化可以简单划分为三个阶段:

(1)氧化物形核。吸附在合金表面的氧与合金组元发生氧化反应,形成细小、不连续的氧化物晶核。气氛中氧分压越大、温度越高,化学反应速率越快,形核位置也越多。

(2)形成氧化薄膜。随反应进行,初始形成的稳定氧化物晶核沿不同方向生长,生长速率与晶体取向相关,其横向生长使氧化物晶粒结合,形成连续的氧化薄膜,并覆盖合金表面。Louis等[5]研究了晶体取向对Ni(面心立方)和Cr(体心立方)早期氧化的影响,发现Ni的氧化速率(111)∧(011)∧(001),Cr的氧化速率(001)∧(011)∧(111),但较长的氧化时间内,这种影响会减弱。

(3)氧化膜增厚。氧化膜沿垂直于合金表面的方向生长增厚。该氧化进程受控于金属离子与氧离子的传质过程以及氧化膜与基体的界面反应,主要有金属M的活度aM和氧分压p 2个影响因素。aM″和p″表示氧化膜和气氛界面金属M的活度和氧分压,aM′和p′表示氧化膜和基体界面金属M的活度和氧分压,其中aM″和p′与总反应的自由能变化ΔGΘ相关[6]。

R为摩尔气体常数,其值8.314 J/(mol·K);T为热力学温度。另外aM′的值为1,p″随氧化气氛的变化而变化。传质过程包括基体内合金元素到基体与氧化膜界面的扩散、气氛中氧化性气相物质到氧化膜与气氛界面的扩散以及合金元素和氧通过氧化膜的扩散。

氧化膜厚度是影响氧化机理的关键因素。研究认为[7]:当氧化膜厚度小于10 nm,由于氧的离解吸附在表面产生了极大的电场,又因氧化膜极薄,膜中的电势梯度主导金属离子和电子迁移的速率。但后续研究发现该阶段的氧化速率还与薄氧化膜中存在的位错、晶界和表面微孔等缺陷构成的离子快速扩散通道相关。当氧化膜厚度大于10 nm,反应介质传输机制和氧化生长机理可以用经典的瓦格纳氧化理论阐述,即正负离子沿氧化膜的扩散是金属氧化的速率控制步骤,电子与离子的迁移彼此是独立的。但由于该理论的提出基于许多假设条件,比如假设氧化物是单相,而实际过程铁与氧反应生成多相多层氧化物,导致与试验结果差异较大。

1.2 金属氧化动力学表征方法

氧化膜厚度ξ可以表征氧化速率。张健平[8]在假设只发生Fe→FeO和Fe→Fe3O4氧化反应的前提下,通过经验公式推算出氧化膜的厚度ξ为:

式中ξ——氧化膜厚度,cm;

m,m1——分别为Fe3O4和FeO的质量,mg;

ρ,ρ1——分别为Fe3O4和FeO的密度,g/cm3;

S——试样表面积,cm2。

另外,氧化速率也可用单位时间单位面积的质量变化Δm来表征[9]:

式中Δm——单位时间面积质量变化,mg/cm2;

K——反应速率常数,与温度成指数关系;

n——反应动力学指数,对于钢铁材料,n的取值一般为1~2;

t——反应时间,min。

此外,氧化膜厚度ξ与氧化增重Δm可用公式(5)来换算:

式中Δm——氧化增重,g/cm2;

M′,M——氧化物及氧的摩尔质量,g/mol;

ρ——氧化物的密度,g/cm3。

氧化速率受到合金成分、氧化环境、氧化时间等多种因素影响。根据金属氧化的增重数据,使用恒温转变综合动力学曲线表征金属氧化动力学的基本特征归纳为直线规律、抛物线规律、立方规律和对数规律[10]。通常情况下,Fe的氧化动力学遵从抛物线规律,离子通过氧化膜向外的扩散为氧化速率的控制步骤[11]。

金属的氧化动力学跟氧化物与形成该氧化物消耗的金属的体积比(Pilling Bedworth Ratio,简称为PBR)相关[10]。PBR既是氧化膜内产生生长应力的主要因素之一,也是判断氧化膜完整性的重要判据[12]。当PBR∧1,氧化膜不能完全覆盖金属表面,氧化膜不具有保护性,氧化膜的生长遵循直线规律。当氧化温度很高,某些疏松的金属氧化物发生烧结现象而致密,从而改变氧化反应速率常数,而近似遵循抛物线规律。PBR值、氧化时间、氧化温度导致氧化速率发生变化,从而呈现出不同的氧化动力学曲线[13]。

2 Cr-Ni合金顶头氧化现象研究

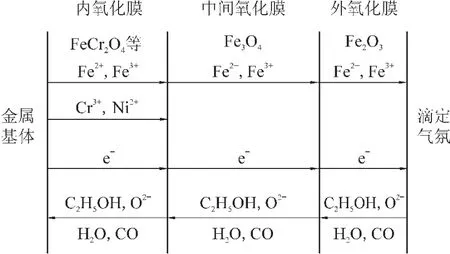

目前合金钢顶头的应用最普遍,这种材质的顶头一般都要在表面制取一层保护层(如氧化膜)来提高使用寿命。本文以Cr-Ni合金钢为例,讨论其氧化现象。张金菊[4]总结了900~1 000℃,15Cr2Ni3-MoW钢顶头在酒精+水滴定气氛中的氧化传质模型,15Cr2Ni3MoW钢顶头在酒精+水滴定气氛中的氧化传质模型如图1所示。模型中,氧化膜分3层,分别由Fe2O3,Fe3O4和FeCr2O4等组成。此时,氧化膜平均硬度约350 HV,且在900℃和950℃制备的氧化膜耐磨性优于基体。

图1 15Cr2Ni3MoW钢顶头在酒精+水滴定气氛中的氧化传质模型

2.1 顶头合金元素的传质与氧化行为

顶头的基体材质一般都含有大量的合金元素,包括Cr,Ni,Si,Mo,Mn等,致使顶头钢的氧化机理比纯铁的氧化机理更加复杂[14-16]。国内外学者对此进行了探究[17-21]。

2.1.1 Fe,Mn的传质与氧化行为

Cr-Ni低合金钢在氧化性介质中、570℃以上加热氧化时,Fe的氧化行为如图2所示。

图2 Cr-Ni低合金钢在570℃以上Fe的氧化行为

在基体/FeO界面,大量的Fe2+和电子向外扩散生成空位,部分空位在内层氧化膜聚集生成孔洞,一部分向外扩散,在内层和外层氧化膜之间聚集,形成小的缝隙[22]。Fe2+也可以借助FeO晶体中大量存在的阳离子空穴进行扩散。Fe2+和电子在FeO/Fe3O4界面将Fe3O4还原生成FeO,并不断提供Fe2+和电子。Fe2+与Fe3+经过Fe3O4层四面体与八面体空位扩散,电子经过空穴迁移,在Fe3O4/Fe2O3界面形成Fe3O4。Fe3+及电子向外扩散,在Fe2O3/O2界面上生成新的Fe2O3。同时向外迁移的电子使得界面上氧离子化,O2-由Fe2O3层向内扩散。氧化过程中氧化膜的增厚妨碍了O2-向内扩散。

另外,当氧化气氛中含有H2O或C2H5OH,在高温氧化的过程中会生成CrO2(OH)2,Fe(OH)2等挥发性的物质[23-24]。这些物质及氧化过程中生成的H2在内层和外层氧化膜之间的缝隙处聚集,导致内压增大,从而产生向外张力,使缝隙扩大,呈现向外“凸出”的特征。合金元素在氧化过程中主要以自扩散形式传质,Fe2+的自扩散系数较大,内层氧化膜及基体的Fe2+容易通过氧化膜向外扩散,致使内层氧化膜贫Fe。

Mn的氧化物与Fe的氧化物相似,有MnO,Mn3O4,Mn2O3等,并且与Fe相应的氧化物有很高的互溶度。Mn含量偏高时,易生成(FeMn)2SiO4[25]。随着Mn含量增加,氧化膜中出现(Mn,Cr)3O4尖晶石相。Mn2+的自扩散系数也较大,很容易通过氧化层,发生氧化反应生成MnO,致使Mn在内外层的分布几乎无波动。

2.1.2 Cr、V、Si的传质与氧化行为

基体中的Cr3+优先选择沿奥氏体晶界向外扩散,氧化生成Cr2O3,显微镜下表现为沿晶界堆积的黑色脉络[26]。Cr,Fe离子与扩散进入的O2-生成Fe(Fe2-x)CrxO4尖晶石和(Fe,Cr)O维氏体[15,27],Cr起减少氧化膜晶格缺陷、提高内层氧化膜质量的作用[28]。Cr3+也可以沿晶内空位扩散,但扩散速率较晶界扩散低。

Cr对合金氧化行为的影响与其浓度有很大关系。Cr含量较低时影响不大,因为表面Fe氧化物形成速率极快,很少的氧能通过氧化膜进入合金使Cr发生内氧化。当含量超过Cr在FeO中的溶解度从而析出Cr2O3,Cr2O3和FeO反应形成FeCr2O4,尖晶石结构的FeCr2O4具有严密的空间排列,可有效阻挡Fe2+向外扩散。当Cr含量增加到一个临界值(约15%),开始形成Cr2O3外氧化膜,同时速率常数下降[11],此时Fe很难向外扩散,合金的抗氧化性得到提高[29]。Cr与氧化膜厚度也存在一定的关系,Osgerby等[30]提出了氧化膜的厚度与Cr当量(Creq)的关系,Creq=w(Cr)+3.86w(Si)+15.94w(Mn)+16.42w(Mo)-10.45w(W),总氧化膜厚度随Creq增加而降低。

V和Si在氧化膜中的分布情况与Cr相似,氧化后生成V2O3,SiO2等暗灰色的氧化颗粒存在于FeO层中,之后与氧化膜中的FeO反应形成FeV2O4和铁橄榄石相Fe2SiO4,这3种合金元素在氧化过程中优先发生氧化反应。由于Fe2SiO4熔点低(1 173℃),因此在1 200℃氧化时,铁橄榄石发生熔融后沿晶界浸入氧化膜,使外来应力分散,抑制了氧化膜的剥离[21]。Cr3+、Si4+的自扩散系数相对较小,不易长距离扩散,故在内层氧化膜富集,因此内层氧化膜中的含量高于外层氧化膜和基体。

2.1.3 Ni的传质与氧化行为

钢中的Ni离子虽也向外扩散,但其很快被金属Fe或Cr相作用而生成金属Ni,可以认为由于铁的还原作用,在氧化膜中所形成的任何一种氧化镍都将被铁还原,其最终结果是在氧化铁基体上分布着微小的金属Ni的质点,即显微镜下内层氧化膜中白亮色的质点。颗粒状的金属Ni质点分布在内氧化膜基体上形成富Ni的金属粒子和网丝,有助于改善氧化膜的微观结构,释放一部分内应力,提高了内层氧化膜与基体的结合力。同时,在含Ni钢中产生晶界的选择性氧化,使FeO、铁橄榄石或其共晶体沿晶界呈楔形浸入金属基体,分散了氧化膜与金属间的应力,进一步提高氧化膜与基体的结合力[6]。但最近有学者研究发现,在酒精可控气氛法的950℃氧化气氛下,Ni不具备氧化的热力学条件,以单质形式存在。

有研究者提出,合金元素的总量对氧化结果有一定的影响,并以20CrNiW10为例对此进行了定性讨论。但是合金元素总量对氧化结果的定量化研究鲜见报道。

2.2 顶头在气氛炉内的氧化行为

顶头在高温氧化炉内加热,起始阶段氧化速率基本呈线性。形成氧化膜后,氧化的进行必须依靠原子的扩散,氧化速率显著减慢。随着温度升高,基体中的原子空位增多,晶格常数变大,同时原子本身的热振动加剧,这些因素都加快了合金元素向外扩散,并且与向内扩散的氧生成氧化物,此时形成的是合金元素含量高于基体的内氧化膜。而在后续冷却过程中,基体空位数减少,原子热振动趋于平静,使得像Cr,Ni这些以置换方式扩散的原子很难再继续向外扩散,而Fe的扩散与氧化仍然能够继续进行,因而形成了含合金元素极低的外氧化膜[28]。

由此可见,氧化膜结构与氧化温度密切相关。对于纯铁,只有氧化温度高于570℃才形成FeO层,因为在570℃温度以下FeO不稳定;氧化温度在800℃以上形成高温氧化膜,其成分由外往里依次为Fe2O3,Fe3O4和FeO,以FeO为主[31],高温下(700~1 250℃恒温氧化)三者厚度比例几乎恒定在1∶4∶95[32]。另外由于氧化后缓冷,FeO会发生4FeO→Fe+Fe3O4反应,造成FeO层减薄,Fe3O4层增厚,故氧化处理后应该提高冷却速率[33]。

Cr-Ni合金钢的表面氧化膜与普通钢的结构不同,即在高温低氧的条件下氧化膜主要由Fe2O3,Fe3O4和FeCr2O4组成且分层明显,而在低温高氧的条件下氧化膜中只有Cr2O3和Fe3O4氧化层[4]。

20Cr2Ni3钢顶头在酒精+水滴注气氛下的高温氧化膜形貌如图3所示。氧化膜分成内外两层,由于大量Fe2+扩散留下的空位在内层形成的孔洞、外层向外“凸出”的缝隙、内层Ni单质的白亮色质点以及氧化膜与基体之间的楔形嵌入。图3所示灰白色物质以Fe为主,富Ni,Cr。

图3 20Cr2Ni3钢顶头在酒精+水滴注气氛下的高温氧化膜形貌

2.2.1 氧化气氛的影响

不同的氧化气氛产生不同的氧化生长机理,使得氧化膜结构发生变化。在高温(∧570℃)强氧化气氛下,氧化膜的生长按照下述生长机理进行:

3Fe+2O2→Fe3O4

2Fe+O2→2FeO

3Fe+2O2→Fe3O4

在高温(∧570℃)弱氧化气氛下,氧化膜则按照另一种机理生长:

Fe+H2O→FeO+H2

3Fe+4H2O→Fe3O4+4H2

后者生长慢而前者生长快,因此造成了后者连续致密,前者疏松多孔。同时内氧化膜与基体之间是由应变维持的共格界面或由错配度位错和共格区域所组成的部分共格界面的结合,而外氧化膜与内氧化膜之间是非共格界面的结合。

目前最常用的三种氧化气氛分别是CO+CO2+O2气氛、H2O+O2气氛以及酒精+水气氛。CO+CO2+O2气氛工艺比较简单,气氛易于控制,能够得到性能稳定的氧化膜,但其处理周期较长。相比之下,H2O+O2气氛处理周期较短,但脱碳速度较快。目前最常用的酒精+水气氛(酒精与水体积比1∶4)利用高温使酒精裂解产生CO,用以减慢高温下的脱碳速度。该工艺的优点是能得到所需的氧化膜,顶头表面的脱碳倾向较小,缺点是炉内的气氛不易控制,氧化膜的质量不稳定,处理周期较长。

2.2.2 气氛中还原剂的影响

在三种氧化气氛中,适当的还原可以使外层疏松的Fe2O3还原而获得不易于脱落的FeO,改善氧化膜的结构。还原剂主要为H2和CO,主要参与者是Fe3+,Fe3+会经历如下过程:Fe3+→Fe2+→Fe,但一般只有部分Fe3+还原成Fe2+的FeO状态。外层的Fe2O3和H2,CO的反应如下:

Fe2O3+CO→2FeO+CO2

Fe2O3+3CO→2Fe+3CO2

Fe2O3+H2→2FeO+H2O

Fe2O3+3H2→2Fe+3H2O

高温下(950℃)反应的标准吉布斯自由能数据分别为-51 235,-13 330,-55 125,-25 500 J/mol,与H2反应的吉布斯自由能比CO小,H2更易与Fe2O3发生反应,因此主要的还原剂为H2。

另外,钢铁的氧化和脱碳几乎是相伴而生的[34]。在氧化膜/基体界面,C与FeO反应形成CO:

C+FeO→Fe+CO

只有当CO能够通过氧化膜挥发时,这一反应才能顺利进行。而酒精和水的气氛中,CO和H2能阻止脱碳反应,发生以下可逆反应:

2CO+Fe Fe(C)+CO2

使得在靠近氧化层的基体中的C元素得到及时补充,不至于发生严重脱碳现象。

2.3 顶头在穿孔过程的氧化行为

穿孔高温摩擦过程中,当氧化膜耗尽,环境介质与顶头基体会发生化学吸附。介质中的氧元素立即与顶头基体金属发生化学反应生成以FeO为主的化合物覆盖于顶头表面。穿孔过程中,顶头表面不断发生氧化膜“磨损→生成”的过程。如果新的氧化膜未能及时生成,顶头基体就会与轧件直接接触发生黏钢、掉肉等失效形式[35]。因此,保证顶头在穿孔过程中氧化膜的连续再生性和完整性是关键。

在Fe的三种氧化产物中,Fe3O4具有尖晶石型的立方晶系的晶格,晶格排列过于致密,难以保证氧化的连续性。Fe2O3熔点1 565℃,稳定温度1 100℃,高于此温度时会发生局部分解[33]。如前所述,穿孔过程中顶头温度可能高达1 200℃以上,因而Fe2O3在穿孔条件下是不稳定的。三种氧化铁中FeO最稳定,它具有岩盐型的直方晶格,熔点为1 377℃,800℃以上开始软化。因此在穿孔过程中,应合理控制氧化条件,得到尽可能多的FeO层,减少作用不大的Fe2O3层的形成[15]。

要想得到尽可能多的FeO层,就要保持在穿孔过程中的弱氧化性气氛,同时环境温度还要高于570℃。因此顶头水冷降温不宜过大,以免顶头温度过低。此外,穿孔终了温度应适当提高,使FeO层可以充分软化并均匀覆盖整个顶头。

其次,要保持在穿孔过程中“磨损→生成”的循环过程。关昊天采用成排的小喷头均匀喷洒,既保证了冷却的均匀性,避免局部区域温度过低,又在变形腔内形成了以水蒸气为主的弱氧化气氛。

3 顶头氧化工艺优化的进展与展望

研究证明,制备表面氧化膜可大幅提高顶头的寿命。孙澄澜等[36]研究得出低合金钢顶头在N2,CO2,NH3和甲醇水溶液的气氛中氧化,使用寿命从原先82次增加到最高705次,平均347次。王萍等[37]研究的氧化工艺使高合金钢管穿孔顶头从每支7次增加到10次以上,成本增加很少。关昊天研制出在穿孔过程中持续生成氧化膜的方法,顶头寿命从原来的平均6次增加到平均70次。

顶头氧化工艺经过长足的发展已经有了许多突破,但仍有许多领域需要进一步的探索:

(1)如何在试验和生产中量化氧化气氛中的各成分及其炉内分压。前文提到,气氛成分和分压对氧化行为和速率都有影响,明确这方面的数据是研究金属氧化行为以及未来发展的基础之一。目前这方面研究采取的是理论计算的方式。目前已经有学者通过测量C-H-O平衡体系炉气中CO2,CO,CH4,H2的含量,使用数学软件计算炉内的碳势值[38]。可以参考此法调整炉内气氛。

(2)如何将基体材质、氧化温度和氧化介质等影响因素综合考虑形成高质量氧化膜的氧化工艺。这些因素对氧化膜的影响都不尽相同,针对这方面的研究,需要综合物理、化学、数学等手段进行工艺优化和设计。将影响因素简化成一个或多个参数,借助机器学习总结规律,从而得出一定的氧化影响因素公式,或许是一种方法,但是其中的试验与计算量很大,需要耗费大量时间。

(3)探究氧化法和其他强化手段的综合利用。单一氧化法对顶头质量的提升终究有限,为了满足未来不断提升的工艺要求,与其他强化手段的综合利用可以作为研究方向。然而由于强化机理不同,必然导致综合利用时产生冲突,要想实现真正的有机结合有很大难度。目前在顶头表面应用功能镀覆层技术的多有报道[39-40]。顶头在氧化前,为了增加氧化膜和基体的结合力,一般都会表面毛化,增加粗糙度,在此时使用功能镀覆层技术和氧化技术取长补短,可作为研究方向之一。另外傅敏等[41]研究了喷丸工艺对Fe-Cr合金高温水蒸气氧化行为的影响,试验表明喷丸工艺不仅可以细化氧化物颗粒,而且可以提高Fe-Cr合金的抗高温水蒸气氧化能力,效果较好。

相对而言,方向一的实际意义更大,且拥有一定的工艺和理论计算基础。优化氧化膜不仅可以从内外层氧化膜本身入手,不同氧化层之间的结合机理也十分重要。然而目前这方面的研究较少,机理尚不明晰,而且不难预测合金元素和氧化气氛对结合机理的影响不同。随着科学技术的发展,涵盖组织转变、离子扩散、元素迁移和结合机理的研究,高质量氧化工艺顶头的生产技术也将更加的完善。

4 结 语

通过可控气氛氧化工艺得到致密的氧化膜,将有效提高顶头产品质量和经济效益,并有广阔的应用前景。随着对炉内气氛调整、热处理工艺改进等优化方法,并结合更多物化参数的获取,将能进一步推动无缝钢管穿孔顶头的发展。