1050MW超超临界机组循环水泵运行优化研究

王学华

(国能神福(石狮)发电有限公司,福建 泉州 362700)

循环水泵是发电厂汽轮机组的主要辅助设备,随着机组容量增大,循环冷却水需求量增大,当前1000MW等级的汽轮发电机组设计循环水流量约10万t/h,大多配置三台循环水泵来满足机组不同工况的运行需求。循环水泵运行方式对汽轮机组运行经济性有直接影响,机组不同工况下对循环水泵运行方式的优化选择成了机组运行中的一个难题,特别是配置汽动引风机的机组,循环水泵运行方式还要兼顾引风机汽轮机凝汽器的冷却需求。

1 运行优化方法

汽轮机组在不同负荷、不同循环冷却水温度运行工况下存在一个最优的循环水泵运行方式,对应机组的最佳真空。近年来科研院所和电厂工程技术人员已进行了较多的循环水泵运行优化研究[1-2]。

循环水泵运行优化方法主要分“净出力法”和“煤电经济值法”[3~4]两种,结合电网的主要调度方式,该文的研究采用“煤电经济值法”。

在循环冷却水进口温度和机组负荷一定的条件下,凝汽器压力随冷却水流量的改变而变化,而调整冷却水流量是通过调整循环水泵运行方式进行的。冷却水流量增加,凝汽器压力减小,机组热耗减小、机组煤耗降低,但循环水泵的耗功也同时增加。在不同循环水泵运行方式下,机组煤耗降低带来的经济效益和增加循环水泵的耗功增多的运行成本不同,机组煤耗降低带来的经济效益与增加循环水泵耗功增多的运行成本之间的差值就是煤电经济值。煤电经济值最大时对应的循环水泵运行方式就是最优运行方式,此时对应的汽轮机背压就是最佳背压(真空)。

2 优化原理及公式

2.1 汽轮机热耗与机组背压的关系

由汽轮机厂家提供,或通过变背压试验得到汽轮机热耗与机组背压的关系如下。

式中:f1(机组负荷、机组背压)的函数;Δq机组热耗变化,kJ/(kW·h);N机组负荷,kW;Pk机组背压,kPa。

2.2 凝汽器变工况特性

由试验可以得出当前循环水冷却水进口温度条件下,凝汽器压力与冷却水流量的关系,当冷却水进口温度改变时,由凝汽器变工况特性[5]予以换算。

式中:f2(机组负荷、循环冷却水入口温度、 冷却水流量)的函数;t循环冷却水进口温度,℃;W冷却水流量,m3/s;

2.3 凝汽器冷却水流量和循环水泵耗功

在循环水泵不同运行方式下,实测凝汽器冷却水流量和循环水泵耗功的关系。

式中:f3(冷却水流量)的函数;Np循环水泵耗功,kW;W冷却水流量,m3/s。

2.4 最佳运行背压计算

最佳运行背压是以机组热耗、冷却水进口温度和冷却水流量为变量的目标函数,在量值上为机组发电煤耗经济值与循环水泵耗功经济值之差最大时的凝汽器压力,即:

式中:F(N,t,w)为F(机组负荷、循环冷却水入口温度、冷却水流量)的函数。在数学意义上,当时,凝汽器冷却水流量对应的机组背压为最佳值。如公式(5)所示。

3 实例分析

某1000MW汽轮机组循环水系统为海水开式冷却,共配置三台循环水泵,循环水泵理论上可选运行方式有三泵并联、两泵并联和单泵运行,考虑到机组运行安全可靠性,一般不选用单泵运行这种方式,实际可选运行方式主要有三泵并联和两泵并联两种。

该机组两台引风机均为汽动引风机,引风机小汽轮机单设凝汽器,冷却水由主机循环水系统引出。由于小汽轮机凝汽器冷却水管管径较细,阻力相对较大,实际运行中存在小汽轮机凝汽器冷却水流量相对偏小的问题。当前机组在两泵并联运行方式下,为提高小汽轮机凝汽器冷却水流量,会对主机凝汽器冷却水出口蝶阀进行节流,影响了机组运行经济性。

3.1 凝汽器冷却水流量与循环水泵耗功试验结果

凝汽器冷却水流量与循环水泵耗功关系就是在不同的循环水泵运行方式下,测量凝汽器冷却水流量和循环水泵总耗电功率,同时需兼顾小汽轮机凝汽器冷却水需求。

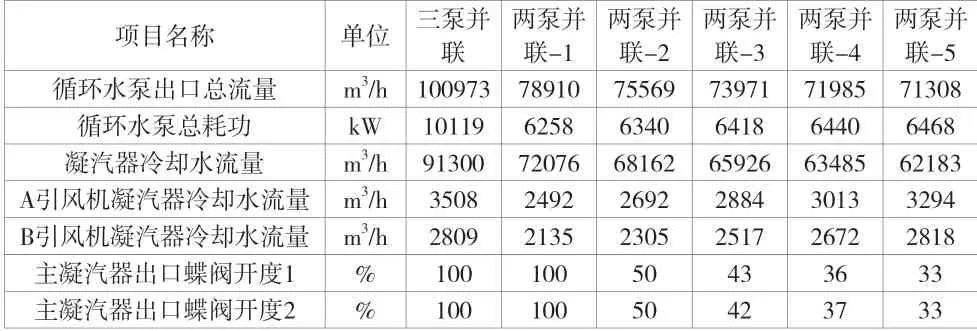

在循环水泵三泵并联、两泵并联及两泵并联时不同凝汽器出口蝶阀开度下测量凝汽器冷却水流量与循环水泵耗电功率,试验结果见表1。

表1 凝汽器冷却水流量与循环水泵耗功试验结果

由凝汽器冷却水流量与循环水泵耗功试验结果看出,在两泵并联循环水泵运行方式下,随着主凝汽器出口蝶阀的关小,引风机凝汽器冷却水流量有少量的增加,但主凝汽器冷却水流量和循环水总流量均大幅减少,同时循环水泵耗功相对增大。

从循环水系统运行特性来分析,对主凝汽器出口蝶阀进行节流后,循环水系统总的系统阻力是增大的,必然导致循环水总流量下降;循环水泵为立式混流泵,在其主要工作范围内,随着系统阻力增大、循环水流量减少,循环水泵耗功相对增大。

结合现场实测试验结果及循环水系统运行特性分析,对主凝汽器出口蝶阀节流是不利于机组经济运行的,机组正常运行时应全开出口蝶阀。如果出现小汽轮机凝汽器冷却水流量过小的问题,可通过其他措施如增大冷却水管道管径或增设增压泵的方式解决。

排除其他节流运行方式后,循环水泵可选运行方式主要为在主凝汽器出口蝶阀全开条件下的三泵并联运行和两泵并联运行。

3.2 凝汽器变工况性能试验结果

根据凝汽器实际运行情况,测取机组在1000MW、900MW、800MW、7000MW、600MW和500MW负荷工况下,在不同循环水泵运行方式和凝汽器冷却水进口温度分别为20℃、21℃……34℃、35℃时的凝汽器压力。机组凝汽器变工况性能试验结果见表2。

表2 凝汽器变工况性能试验结果

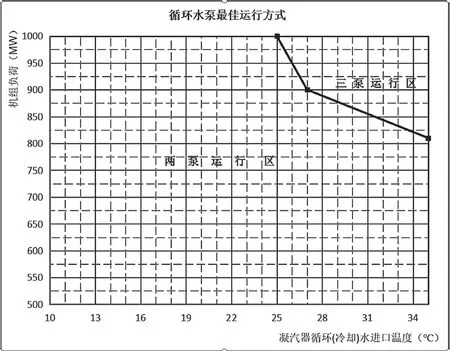

3.3 循环水泵运行优化结果

进行循环水泵运行优化分析时,汽轮机热耗与机组背压的关系采用汽轮机厂家提供的修正曲线进行拟合计算,考虑机组的极限背压(取3.3kPa),标煤单价和上网电价分别取1400元/吨和393.2元/兆瓦。结合凝汽器冷却水流量与循环水泵耗功试验结果,凝汽器变工况性能试验数据分析,可得出机组在不同负荷和不同冷却水进口温度下,循环水泵最优运行方式,详见图1。

图1 循环水泵最优运行方式图

续表

4 优化结论

机组正常运行工况下应全开凝汽器出水蝶阀,降低循环水系统阻力、增大循环水流量。当海水潮位降低时,为保证循环水母管压力,增加循环水流速,提升冷却效果,可适当关小凝汽器出水蝶阀。

运用循环水泵运行优化原理,完成了某1050MW汽轮机组循环水泵运行优化分析,确定了在机组不同负荷和不同循环冷却水温度条件下的循环水泵最优运行方式。

5 优化后经济效益分析

通过优化循环水泵运行方式,在不影响机组最佳真空的前提下,循环水泵电耗在机组相同年均负荷率下可降低0.105个百分点,供电煤耗约降低0.3g/kW·h,机组运行经济性明显提高。