催化裂化油浆作为针状焦原料的应用性分析

罗望群,王永邦,2,罗勤高

(1.中国石化炼油销售有限公司,上海 200050;2.华东理工大学)

催化裂化油浆是催化裂化装置的副产品,其性质相对特殊,密度大、黏度高、固含量高,在应用上受到限制[1]。大多数炼油厂通常将催化裂化油浆和减压渣油混合作为延迟焦化装置原料,掺炼比例通常不能过高,一般控制在20%以内[2]。延迟焦化掺炼催化裂化油浆容易造成焦炭产品品质下降、炉管结焦趋势增大和设备磨损等不利影响[3]。作为燃料油出厂,虽可有效解决油浆出路问题,但利用率低、效益差,不是油浆利用的最佳方案。当前,正处于炼油产业高质量发展的关键时期,探索催化裂化油浆向特种产品转化的高值利用方案,对加快结构调整、推动转型发展、提高经济效益和降低排放等具有重要意义。

生产油系针状焦是催化裂化油浆高值化应用的重要方向之一。针状焦是制备电炉钢用超高功率石墨电极和锂离子电池负极材料的优质原料[4]。受新能源汽车和储能市场的带动,负极材料行业非常景气,对针状焦原料的需求很旺盛,2021年上半年我国油系针状焦总产量345.5 kt,同比增加157%。近几年来油系针状焦新增产能快速增长,到2022年底油系针状焦总产能或将达到1.7 Mt/a,对催化裂化油浆的需求将超过6.0 Mt/a,未来催化裂化油浆可能是影响针状焦装置生产负荷和产品质量稳定性的重要因素[5]。因此,分析催化裂化油浆资源禀赋,既有助于促进催化裂化油浆资源的有效利用,更能加快推进针状焦的成套技术开发。

1 催化裂化油浆资源现状

2020年,中国石油化工股份有限公司(中国石化)催化裂化总加工能力为78.82 Mt/a,实际加工量为68.37 Mt/a,澄清油或油浆平均收率约5.13%,年副产油浆3.50 Mt。

中国石化催化裂化装置分布在29家炼油企业,共有51套催化裂化装置。各企业的催化裂化装置加工能力差异很大,其单套装置处理能力、加工原料、工艺技术等也各不相同,因此不同企业、不同装置的油浆,其物理性状、化学组成存在较大差别。

2 评价试验与判定原则

2.1 评价试验

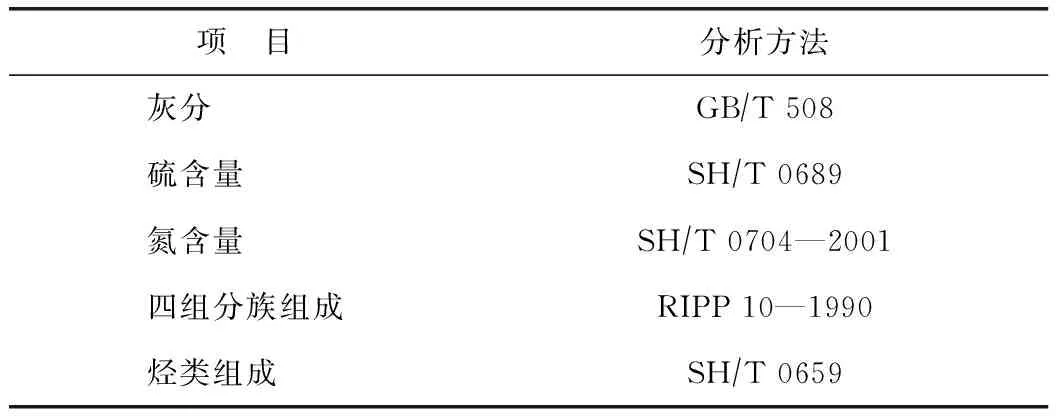

对中国石化正在运行的40套催化裂化装置副产的催化裂化油浆进行分析评价,评价项目和测试方法见表1。样品编号记为1~40,分别对应不同催化裂化装置的油浆。

表1 催化裂化油浆性能分析项目及方法

2.2 判定原则

针状焦生产原料有催化裂化油浆、蒸汽裂解焦油(乙烯焦油)和热裂化焦油等,生产优质针状焦需要优质的原料,最常用的原料是催化裂化油浆[6]。作为生产针状焦的原料,通常要求催化裂化油浆具有低硫、低氮、低灰分、高芳烃含量,特别是三环和四环芳烃含量要高[7]。一般来说,油浆中芳烃质量分数要大于60%,三环和四环芳烃含量控制在一定数值以上,硫质量分数要小于0.5%,灰分越低越好。

对于硫含量高的催化裂化油浆,采用中国石化特定的脱硫技术将其硫质量分数降至0.4%以下,并减少对油浆中有益的芳烃组分的饱和,同样可以作为生产优质针状焦的原料。

3 结果与讨论

3.1 硫、氮含量

催化裂化油浆中的硫、氮杂原子在与碳、氢元素结合时,会引起分子中电子偏移,从而影响其反应性,导致聚合加剧,黏度上升,大分子组分难于在炭化过程中熔融流动,对中间相的成核、生长和转化成各向异性组织结构有不利影响。在炭化反应中杂原子的存在会引起不必要的交联反应,导致分子失去平面性形成交联结构,从而破坏中间产物的平面度,不利于广域中间相的形成,多数生成各向同性焦或细镶嵌组织结构。而且,硫和氮在针状焦石墨化以及电极使用过程中受到高温作用而释放出来会引起晶涨,不但影响石墨电极的性能,更会导致石墨电极断裂,从而发生生产事故。因此,无论是用作石墨电极还是锂电池负极材料原料,对针状焦的硫、氮杂原子含量都有要求。

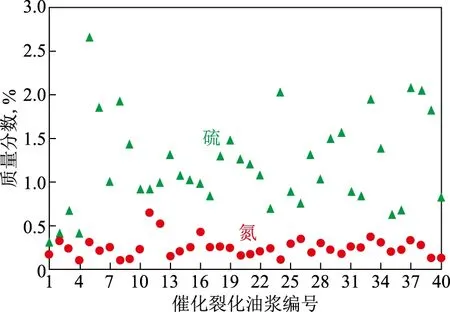

图1为1号~40号油浆的硫含量和氮含量统计结果。由图1可以看出:不同催化裂化油浆的硫含量差异很大,1号油浆的硫含量最低,质量分数仅为0.30%;5号油浆的硫含量最高,质量分数达到2.67%;40种油浆的平均硫质量分数为1.20%。考虑应用端对针状焦硫含量的控制要求,一般催化裂化油浆的硫质量分数应低于0.5%,这样的油浆资源有1号、2号和4号,当用于针状焦生产原料时,油浆处理脱硫精制单元的操作苛刻度较小,甚至可以无须脱硫而直接使用。

图1 不同催化裂化油浆的硫含量和氮含量

3.2 灰 分

油浆的灰分主要是催化剂粉末。催化裂化油浆中不可避免地会含有催化剂粉末和金属,在针状焦生产热反应过程中它们会附着在初生的中间相小球体表面,阻碍中间相的生长,形成细镶嵌组织结构,而不是广域中间相。这是产物中镶嵌型结构形成的原因之一。即使在以后的炭化反应过程中进行热处理,也不会变成纤维状结构。

1号~40号催化裂化油浆的灰分统计结果如图2所示。由图2可见:16号和35号油浆的灰分最低,均为0.019%;38号油浆灰分最高,为1.48%;40种油浆的灰分平均为0.19%;此外,8号和39号油浆灰分也较低,分别为0.029%和0.038%。低灰分的催化裂化油浆在原料预处理过程中有利于装置的安全稳定操作,同时也有利于生产低灰分的针状焦产品。目前,随着油浆脱固技术的应用,催化裂化油浆的灰分可以得到有效脱除,通常可以降至100 μg/g以下,主要是增加操作环节和生产成本[8]。因此,灰分指标即将退出限制优质原料的技术条件。

图2 不同催化裂化油浆的灰分

3.3 胶质和沥青质含量

催化裂化油浆中的胶质、沥青质为大分子稠环芳烃,具有较高的炭化反应性,属于快速反应组分。这种高活性的组分在炭化初期就快速缩合,失去烷基侧链,生成了平面度差的稠环芳烃。稠环芳烃由于具有多核结构,易于以空间交联键的形式相连从而干扰平面大分子有规则地平行堆积。而且它们在体系中溶解性较差,快速缩合造成体系黏度增大,不利于中间相的生长和融并,导致生成质量较差的镶嵌组织结构。因此除去杂原子含量较高的胶质和沥青质,有利于减少炭化早期形成的镶嵌型结构,使中间相充分地生长与融并,形成大面积光学各向异性等色区[9]。

1号~40号催化裂化油浆的胶质和沥青质含量统计结果如图3所示。由图3可见:24号油浆沥青质含量最低,质量分数为0.16%;32号油浆沥青质含量最高,质量分数为7.6%;40种油浆的沥青质平均质量分数为2.0%;此外,沥青质质量分数低于0.5%的还有13号、21号、33号、20号、6号、1号、26号和27号油浆。从图3还可以看出,具有较高沥青质含量的油浆,其胶质组分含量也较高,二者趋势一致。

图3 不同催化裂化油浆的胶质和沥青质含量

3.4 芳烃含量

催化裂化油浆作为催化裂化装置的副产物,其芳香度较大,且主要以三环和四环稠环芳烃为主,也含有少量链烷烃、部分环烷烃、一环和二环轻芳烃以及五环及五环以上重芳烃。催化裂化油浆的性质和组成因催化裂化装置进料和加工工艺的不同差别很大。三环、四环短侧链芳烃是针状焦的理想组分,在炭化反应中经脱氢生成的芳烃自由基以sp2杂化轨道相互连接,只是在横向平面上有化学键结合,再通过大π键电子云相互叠合形成完整的石墨结构晶格[10]。

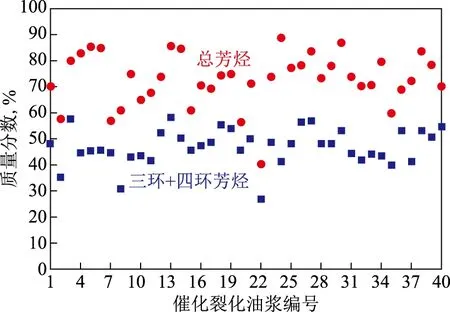

图4为1号~40号催化裂化油浆的芳烃含量统计结果。由图4可见:24号油浆芳烃含量最高,质量分数为89.0%;22号油浆芳烃含量最低,质量分数为40.3%;平均芳烃质量分数为72.9%。可见不同催化裂化油浆芳香度均较大,组成以芳烃为主,但具体到不同企业、不同装置的油浆,由于原料和加工工艺的不同,差别较大。

图4 不同催化裂化油浆的芳烃含量

具体到针状焦的理想组分三环和四环芳烃,各个油浆也存在较大的差别。三环和四环芳烃总含量最高的为3号油浆,质量分数达到了58.4%,最低为22号油浆,质量分数只有26.5%,平均值为46.4%。其中三环和四环芳烃质量分数总和大于50%的有13号(58.2%)、27号(57.0%)、26号(56.5%)、18号(55.2%)、40号(54.5%)、19号(54.0%)、30号(52.9%)、36号(52.8%)、38号(52.7%)、12号(52.3%)、14号(50.4%)、21号(50.4%)、39号(50.3%)油浆,是比较适合生产针状焦的原料。

3.5 适宜针状焦生产的催化裂化油浆资源

根据对40套催化裂化装置的油浆性能评价结果,基于中国石化自主开发的劣质油浆生产优质针状焦技术要求,按硫含量、氮含量、芳烃含量、三环和四环芳烃含量进行筛选,中国石化正常运行的催化裂化装置中,超过半数以上装置生产的催化裂化油浆符合生产针状焦优质原料的判定原则,资源总量超过2.0 Mt/a。此外,进一步深入研究催化裂化油浆性质和加工方案,应开展道路沥青混合料沥青再生剂、专用沥青及橡胶油、增塑剂、导热油、炭黑、多环芳烃树脂等方向利用研究[11-13],继续拓宽催化裂化油浆的高值化应用方向。

4 结束语

(1)催化裂化油浆的性能受原油和加工工艺的影响,质量差异较大,用作针状焦生产原料,需要对催化裂化油浆的性质进行评估和筛选。优质针状焦生产需要优质的催化裂化油浆,且需保证催化裂化油浆的供应稳定和品质稳定,减少针状焦质量波动。因此拥有适宜、稳定的催化裂化油浆资源将成为针状焦生产企业的重要竞争优势。

(2)中国石化具有丰富的催化裂化油浆资源,符合针状焦生产需求的理想原料资源充足,总量超过2.0 Mt/a。2021年中国石化在金陵分公司和茂名分公司建成投产两套针状焦生产装置,拥有290 kt/a针状焦生产能力,对催化裂化油浆需求约1.2 Mt,中国石化自产催化裂化油浆可以满足针状焦项目的满负荷稳定运行,优选适宜的油浆原料将为中国石化优质针状焦的生产提供保障。

(3)在中国石化特定的脱硫技术和油浆脱固技术支撑下,适产针状焦的优质催化裂化油浆供应可以进一步增加,既可配套持续上升的针状焦需求,又有利于催化裂化油浆资源的高效利用。

(4)建议开展催化裂化油浆利用新途径研究,做到催化裂化油浆的高价值利用,为炼油企业带来新的效益增长点。