添加剂在聚脲润滑脂中的感受性

夏延秋,杨 阔,冯 欣,王远慧,杨洪涛

(1.华北电力大学能源动力与机械工程学院,北京 102206;2.湖北润德西科技有限公司)

近年来,随着现代科技的高速发展,越来越多的高温、高速、高负荷机械设备投入使用,对设备的润滑要求越来越苛刻[1-2]。聚脲润滑脂(简称聚脲脂)具有长寿命、高稳定性、高滴点等特点,可以有效保护设备部件、降低磨损,因而广泛应用于冶金、航空航天、汽车轴承等领域[3-4]。

为了满足复杂多变的工况要求,科技人员采用改进聚脲脂配方及加入功能添加剂等方法来提高其热稳定性和其他性能[5-8]。Liu Lei等[5]研究发现聚脲脂的性能随着脲基团数量的变化而改变。脲基团数量增加会使每个分子平均形成的氢键数量增加,润滑脂的滴点升高,抗剪切能力、胶体安定性增强,稠化能力和抗磨能力下降。夏延秋等[6]以多烷基环戊烷(MACs)为基础油制备了聚脲润滑脂,并考察了苯三唑衍生物(T551)、噻二唑类衍生物(T561)和二硫化钼(MoS2)对其性能的影响,发现加入添加剂后MACs聚脲脂的减摩和抗磨性能提高,说明MACs聚脲脂与3种添加剂具有良好的相容性;Cao Zhengfeng等[7]将两种离子液体掺杂聚苯胺作为聚脲脂添加剂来提高其耐腐蚀性能,发现与纯聚脲脂相比,添加离子液体掺杂聚苯胺的润滑脂具有更好的耐腐蚀性能。

有机钼兼具减摩、抗磨和抗氧化作用,广泛用作聚脲脂添加剂[9-13]。Bouchet等[14]、Espejo等[15]和Parenago等[16]研究指出,温度、基础油的变化都可能影响有机钼的减摩、抗磨性能。不同载荷、温度、频率下对有机钼润滑脂进行摩擦磨损试验,结果证实有机钼在不同的环境下感受性各不相同[17-19]。对于含硫有机钼添加剂,其分解生成的MoS2越多,则其感受性越好,这是因为MoS2保护膜能够降低摩擦、减少磨损。此外,有机钼分别与纳米材料、硫代磷酸锌(ZDDP)、胺类抗氧剂等复配使用,比其单独使用的效果更明显,其中协同作用最明显的是有机钼和ZDDP的复配剂[20-25]。

在聚脲脂的极压性能方面,添加二烷基二硫代磷酸锑、胶体硼酸盐等极压抗磨剂可使润滑脂与金属表面快速反应,生成摩擦副的保护层[26-28]。姚俊兵[27]考察了极压剂不同的添加剂体系对润滑脂极压性能的影响,发现不同添加剂体系不能在极压、抗磨、水解稳定性等性能上全面优化,而综合性能良好的二巯基噻二唑多聚体/硫代磷酸锌/硫代磷酸钼体系的极压承载能力更为突出。贺景坚[28]合成了一种高载荷、低腐蚀极压抗磨剂,性能优于各类商品极压剂。

目前,对于增强聚脲脂性能的研究主要集中于考察单项添加剂的性能或考察两种添加剂的协同作用,很少有综合考察抗磨剂、极压剂和抗氧剂等多种添加剂共同作用的报道。因此,本研究以有机钼、极压添加剂和抗氧添加剂为研究对象,考察多种添加剂在聚脲润滑脂中的感受性,并对抗磨、减摩机理进行分析。

1 实 验

1.1 原 料

有机钼添加剂(MoDTC),选用3种二烷基二硫代磷酸氨基甲酸钼,产品编号分别为8351,351,8391,湖北润德西科技有限公司提供;极压抗磨添加剂,选用二烷基二硫代磷酸锌(T203)、二烷基二硫代氨基甲酸酯(T323)、硼酸盐复合抗磨极压添加剂(T361B)、二烷基五硫化物(RC2541),中国石油锦州石化公司提供;抗氧剂,选用酚酯型抗氧剂Irganox L135和胺型抗氧剂T531(N-苯基-α萘胺),上海灏威化工有限公司提供;PAO聚脲基础脂,以PAO40为基础油、异氰酸酯与有机胺为稠化剂的四脲基润滑脂,由长沙众城石油化工有限责任公司提供。

1.2 润滑脂极压抗磨性能测定

将只含润滑脂基础油和稠化剂,不含其他添加剂的润滑脂命名为基础脂。用厦门天机自动化有限公司生产的MS-10型四球摩擦试验机考察不同添加剂对聚脲基础脂的减摩、抗磨性能的影响。试验条件:室温(25 ℃)、时间30 min、转速1 460 r/min;钢球为厦门天机自动化有限公司生产的GCr15标准钢球,硬度6.37~6.86 GPa,直径12.7 mm。按照标准方法SH/T 204测定润滑脂的抗磨性能,记录平均摩擦因数和磨斑直径;按照标准方法SH/T 202测定润滑脂的极压性能,记录钢球烧结负荷。

1.3 润滑脂其他性能表征

利用德国蔡司公司生产的EVO-18型扫描电子显微镜(SEM)和能谱分析仪(EDS)分别表征钢球磨斑表面形貌和磨斑表面元素组成。利用美国赛默飞世尔科技公司生产的Escalab-250型X射线光电子能谱仪(XPS)分析元素的结合能,Al Kα辐射,用C ls(284.8 eV)的C—C键校准。利用美国TA公司生产的SDTQ600型热重分析仪(TGA)测定制备润滑脂的热稳定性能,测试条件:样品质量22 mg;N2气氛,流速50 mL/min;从室温升至500 ℃,升温速率为20 ℃/min。

2 结果与讨论

2.1 聚脲脂的部分理化性能

将2 g 8351,5 g T203,2 g 8351+5 g T203分别加入到聚脲基础脂中,得到各100 g的3种聚脲脂,分别命名为2%8351聚脲脂、5%T203聚脲脂和2%8351+5%T203聚脲脂。测定聚脲基础脂和上述3种聚脲脂的理化性能,结果如表1所示。从表1可以看出:4种聚脲脂的滴点均高于250 ℃且滴点相差很小;4种聚脲脂的铜片腐蚀均为la级。说明有机钼添加剂和抗氧抗磨剂对聚脲脂的滴点和铜片腐蚀性能的影响非常小。

表1 聚脲脂的主要理化性能

2.2 聚脲脂的摩擦磨损性能

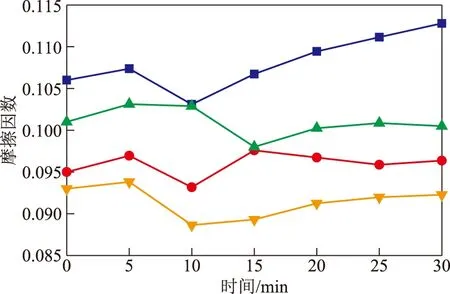

2.2.1 有机钼添加剂的筛选分别将3种有机钼添加剂8391,8351,351按质量分数2%加入到聚脲基础脂中,得到3种添加有机钼的聚脲脂,分别命名为2%8391聚脲脂、2%8351聚脲脂、2%351聚脲脂。在室温(25 ℃)、载荷为392 N、转速为1 460 r/min、时间为30 min的条件下,考察有机钼添加剂对聚脲脂减摩性能的影响,结果如图1所示。

图1 4种聚脲脂试验摩擦因数随时间的变化曲线■—聚脲基础脂; ●—2%351聚脲脂; ▲—2%8391聚脲脂; 聚脲脂

由图1可知:有机钼添加剂的加入能明显改善聚脲润滑脂的减摩性能;向聚脲基础脂中分别加入有机钼8391,8351,351后,试验得到平均摩擦因数分别由基础脂试验时的0.106减小到0.101,0.093,0.095。因此可知,在3种有机钼添加剂中8351减摩性能最优。

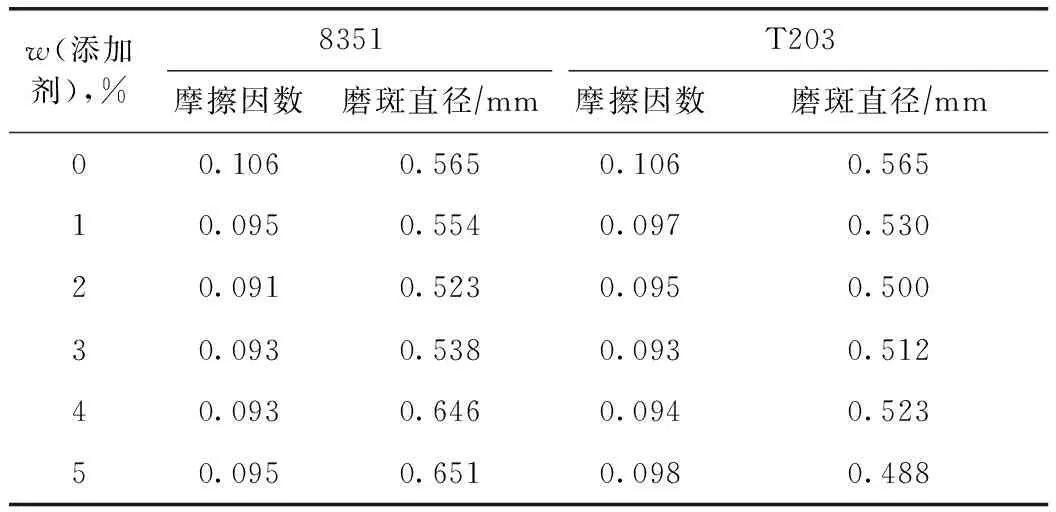

2.2.2 有机钼8351与T203复配剂的减摩、抗磨性能研究表明,MoDTC与ZDDP复配可以有效改善润滑油的减摩和抗磨性能[21-22],但未知MoDTC与ZDDP复配对聚脲润滑脂减摩、抗磨性能的影响。分别向聚脲基础脂中添加质量分数x%的8351或T203(x为1~5),利用四球试验考察不同添加剂含量下聚脲脂的摩擦性能,结果如表2所示。

表2 不同添加剂含量聚脲脂试验摩擦因数和磨损结果

由表2可以看出:单独添加8351或T203添加剂,随着其添加量的增加,摩擦因数和磨斑直径均呈现先减小后增大的趋势;当有机钼8351质量分数为2%时,摩擦因数、磨斑直径最小。主要是因为摩擦过程中8351分解生成了MoS2层状结构,具有较好的抗磨、减摩能力;随着8351加量增加,生成MoS2的量增多,其减摩作用不断增强;当8351加量进一步增加时,生成MoS2的量不再增大,而生成硫酸盐的量不断提高,减弱了其抗磨、减摩性能,导致摩擦因数呈现增大的趋势。当基础脂中T203的含量增加后,添加剂中的P、S元素与钢球表面Fe元素等生成FeS反应膜和含P化学吸附膜,避免了钢/钢摩擦副的直接接触,起到减少摩擦、降低磨损的作用;而当T203的含量继续增加时,摩擦表面的成膜颗粒过多,形成保护膜的速率提高,但膜厚度减小,对润滑脂的摩擦学性能造成不利影响。

进一步分别在聚脲基础脂和2%8351聚脲脂中添加不同量的T203,通过四球试验考察其摩擦性能,结果如图2所示。由图2可以看出:基础脂中单独添加T203的减摩、抗磨效果不明显;T203和2%8351复配后的减摩、抗磨作用明显,摩擦因数和钢球磨斑直径均显著减小。随着T203添加量的增加,摩擦因数和钢球磨斑直径均呈现先减小后增大再减小的趋势。这是因为:随着聚脲脂中T203质量分数增加至2%,其促进8351分解生成MoS2的作用不断增强,同时消耗MoO3,延长反应膜寿命;在T203质量分数继续增加至4%过程中,其促进生成MoS2的作用不再增强,而生成的磷酸锌和磷酸钼增多,摩擦表面成膜颗粒过多导致膜的厚度降低,从而使摩擦因数和钢球的磨斑直径增加;当T203质量分数超过4%后,适当增大T203的含量会进一步降低摩擦因数和钢球磨斑直径,原因在于过量的部分T203没有发生摩擦化学反应,而是留在摩擦表面充当抗氧化剂,有效地延长了含P化学吸附膜和FeS反应膜氧化失效的时间,增强了润滑脂的减摩、抗磨性能;因而当T203质量分数为5%时,2%8351+5%T203聚脲脂的减摩性能最好,摩擦因数降至0.7以下。

图2 不同条件下的摩擦因数和钢球磨斑直径■—聚脲基础脂; ▲—2%8351聚脲脂

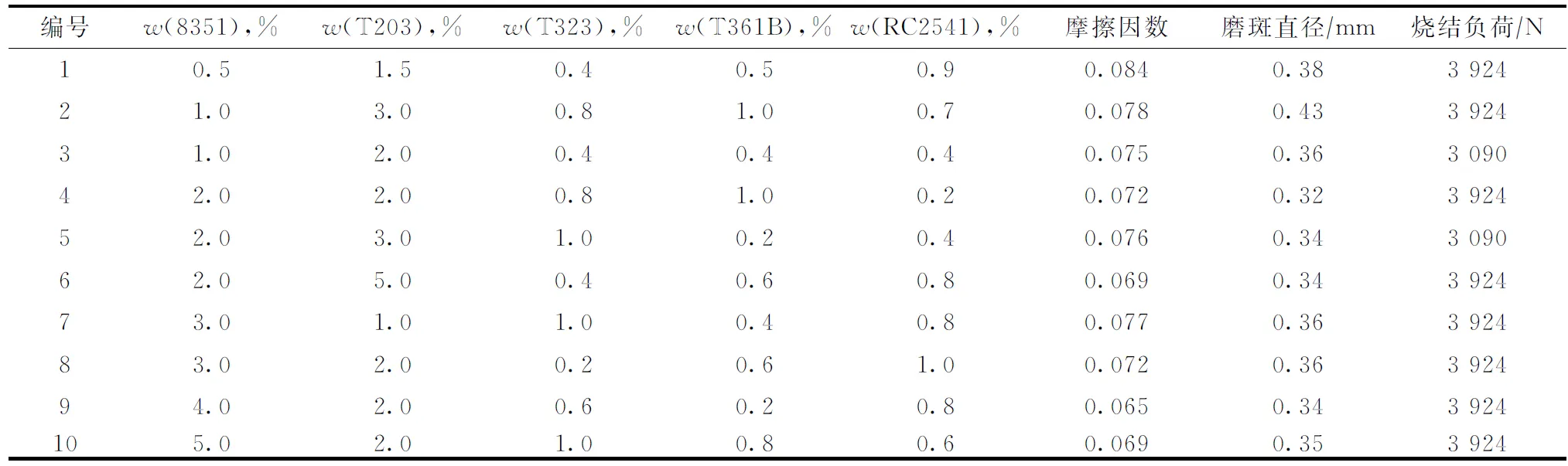

2.2.3 多种添加剂的复配性能表3为5种极压抗磨剂按不同质量分数复配后聚脲脂的极压抗磨性能。由表3可以发现,添加多种极压抗磨剂后,聚脲脂的减摩、抗磨效果显著提高,承载能力(烧结负荷)达到3 924 N。

表3 多种添加剂的复配试验结果

2.3 聚脲脂热稳定性能分析

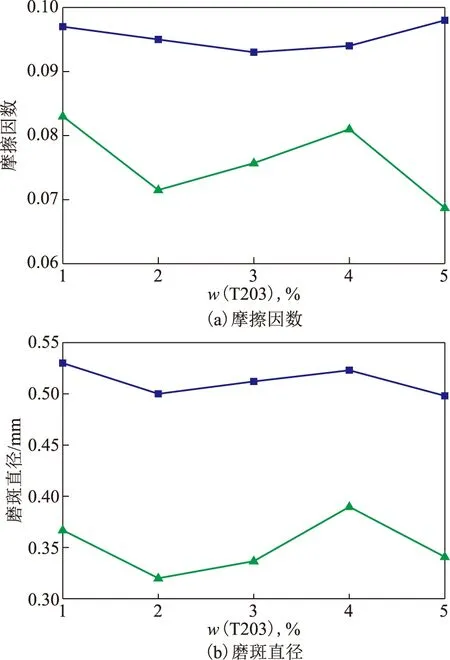

以表3中编号9聚脲脂为例,在配方中分别加入质量分数为0.6%的T531和0.48%的L135高温抗氧剂,考察聚脲脂对抗氧剂的感受性。将不添加抗氧剂的聚脲脂标注为样品1,将添加抗氧剂的聚脲脂标注为样品2,两种聚脲脂的热重分析结果如图3所示。

图3 添加抗氧剂前后样品热重分析结果 —样品1; —样品2

由图3(a)可以看出,样品1、样品2的热重曲线基本相同,其质量损失分为两个阶段:第一阶段为200~380 ℃,第二阶段为380~470 ℃。添加抗氧剂后,润滑脂的初始质量损失温度由不添加抗氧剂时的200 ℃升至220 ℃,且损失相同质量需要的温度更高,说明样品2的高温抗氧化能力得到了加强。由图3(b)可知,样品的DSC曲线在224 ℃有较弱的吸热峰,质量损失率为30%,推测为样品2分子中烷基链发生断裂所致。由图3(c)可知,从410 ℃开始,样品2质量损失加快,到445 ℃损失速率达到最大,对应的DSC曲线在350 ℃开始出现明显的吸热峰,该过程质量损失率约为60%,推测为第一阶段分解剩余产物发生进一步热解反应,MoS2环断裂导致质量减少;420 ℃有明显的放热峰,推测为Fe2+转化成Fe3+,加速了样品分解。添加抗氧化剂后,聚脲脂的最大质量损失速率温度和起始热分解温度均有所提高,说明加入抗氧化剂后,样品2热稳定性更好。

2.4 磨损表面分析

2.4.1 SEM和EDS分析图4和图5为表1中4种聚脲脂样品在载荷392 N、30 min摩擦磨损试验后钢球的磨损表面形貌及其表面元素分布。其中,聚脲基础脂、2%8351聚脲脂、5%T203聚脲脂和2%8351+5%T203聚脲脂试验钢球的磨斑直径分别为0.565,0.523,0.488,0.341 mm。由图4可知:不添加添加剂时,钢球磨损表面不仅出现明显的犁沟,还出现明显的材料黏着剥离现象;单独添加8351或T203均能使磨斑直径变小,犁沟变浅,且单独添加8351时钢球磨痕相对光滑平整;2%8351和5%T203聚脲脂试验钢球的磨斑直径最小,磨损表面比前3个样品平滑,犁沟变窄变浅。

由图5可见,4种样品试验钢球磨斑表面不仅检测出了Fe、Si等钢球自身元素,还检测出润滑脂分解产生的C、O等元素,不同添加剂对应检测到的元素也不同。对比聚脲基础脂,在2%8351聚脲脂摩擦表面上检测到的元素增加了Mo元素,S含量也相对增加,表明润滑脂中生成了MoS2保护膜[17]。5%T203聚脲脂表面检测到了Zn元素,S、P的含量比例与聚脲基础脂磨损表面大不相同,说明T203在润滑过程中发生了分解,表面S的强度低,可能是因为在摩擦反应过程中,磨损表面形成的反应膜被不断磨损,S元素减少[16]。与2%8351聚脲脂或5%T203聚脲脂对比,2%8351和5%T203聚脲脂试验钢球表面的Mo含量、S含量、P含量均增加,结合其磨斑减小、磨痕变浅(图4),推测其磨损表面生成的MoS2和MoO3增多,而且形成了磷酸盐表面膜[21]。

图5 不同聚脲脂样品试验钢球表面磨斑的EDS元素分析结果

2.4.2 XPS分析虽然EDS研究表明钢球摩擦表面含有硫和钼等元素,但关于这些元素的存在形式需要深入分析。为了进一步确定钢球磨损表面各种元素的存在形式,利用XPS分析技术对2%8351+5%T203聚脲脂试验钢球磨痕表面元素进行分析,结果如图6所示。

图6 2%8351+5%T203聚脲脂试验钢球磨痕表面元素分析结果

3 多种添加剂协同机理分析

多种添加剂协同增强聚脲脂摩擦性能的机理在于多种添加剂共同作用在摩擦副表面形成了摩擦化学反应膜。目前,关于含硫有机钼分解产生化学反应膜的机理,较为统一的认识是:在摩擦过程中,有机钼分子中的Mo—S键断裂,分解成一个钼核心和两个烷基端部,然后钼核心继续分解成MoS2和MoO3[14],其分解过程如图7所示。

图7 MoDTC分解流程示意

综合图4~图6可知,在高速摩擦情况下,有机钼8351在T203等添加剂的协同作用下,磨损表面生成了 MoS2和MoO3等化学反应膜[17],降低摩擦副表面的摩擦和磨损。添加剂T203中的Zn能够和有机钼8351中的N作用,加快有机钼的分解,促进MoS2的生成,同时生成ZnS和ZnO等[18]。因此,两种添加剂复配的减摩、抗磨效果比单独添加8351或T203更好。此外,极压抗磨剂中P元素和钢球表面Fe元素等生成的FePO4坚硬耐磨[21],也起到抗磨作用;极压剂中的N元素在磨损表面以有机胺的形式也形成一层保护膜;有机钼中S元素、O元素在摩擦过程中生成FeS、FeO和易吸附的有机硫化物的混合物[12-13]。因此,多种添加剂参与摩擦表面的化学反应,共同形成了较厚的保护膜,起到了更好减摩、抗磨和抗极压作用。

4 结 论

聚脲润滑脂与有机钼8351和T203复合显示较好的协同效应;当8351和T203质量分数分别为2%和5%时,复配效果最佳,此时试验摩擦因数和试验钢球磨斑直径均显著减小。

在聚脲脂中加入高温抗氧化剂,其分解温度提高,质量损失速率最大时的温度和起始热分解温度均有所提高,但增幅不大。

多种添加剂复配减摩、抗磨的机理在于:添加剂在摩擦副表面发生摩擦化学反应,生成保护膜;多种添加剂具有协同作用,其所含的Mo,S,O,P等元素能相互间反应或与钢球Fe元素生成MoS2,MoO3,FePO4,FeS,FeO等多种保护膜;N元素在磨损表面以有机胺的形式也形成一层保护膜。多种保护膜共同作用,使聚脲脂具备较好的减摩、抗磨性能和优良的极压性能。