一种新型钢丝绳润滑表面脂的制备

张晓楠,武 跃,*,白长岭

(1. 辽宁师范大学 化学化工学院,辽宁 大连 116029;2. 辽阳石油化纤公司鞍山分公司,辽宁 鞍山,114000)

润滑脂是将一种或多种稠化剂分散在液体润滑油中形成固体或半流体的润滑剂。为了使润滑脂具有某些特性,通常还需要加入一些添加剂。由于具有高的承载能力、更好的阻尼减振能力、低蒸发性及粘附性好不易流失等优点,润滑脂越来越受到人们的重视[1]。润滑脂生产及使用与工业、农业、交通运输业等密切相关,在轴承、齿轮、导轨等各种机械元件以及密封技术上得到广泛运用[1]。近几十年来,润滑脂技术,无论在基本组成、生产工艺、性能评价技术和应用技术上都取得了很大的进步。

本实验以钢丝绳润滑表面脂(以下简称为表面脂)为研究对象,通过调整制作配方,以提高表面脂的主要质量指标。鞍山某表面脂生产单位的产品各项质量指标符合表面脂现行标准(SH/T 0387-2005),滴点不小于58℃,其他产品质量指标均合格。但低温性能指标勉强合格,且改善低温性能指标影响滴点的提高,与用户的实际需要存在差距[2]。所以我们可以在保持现有的良好性能基础之上,着重改善表面脂的两项主要性能指标,即滴点和低温性能两项指标,从而达到满足或接近国内外表面脂发展趋势的要求。

1 实验部分

1.1 表面脂标准规定的主要性能指标

随着科技的发展,表面脂的质量指标有了大量的提高。为更加满足实际需要,各企业在满足国家标准(SH/T 0387-2005)的前提下,分别制定了企业标准[3,4]。各标准具体对表面脂的滴点、低温性能指标要求见表1。

表1 不同表面脂质量标准对滴点、低温性能的指标要求

1.2 实验设备及化学药剂

实验装置:搅拌器;油浴锅;烧杯;温度计;滴点测试装置。

药剂:基础油:650SN;稠化剂1(原稠化剂);稠化剂2(新稠化剂);增粘剂:聚乙烯;增摩剂。

1.3 实验步骤

1.3.1 钢丝绳润滑表面脂的制备

直接在烧杯中称取的基础油20.0 g,并按一定配比加入稠化剂,然后将烧杯放入油浴锅中,开始加热。开启搅拌装置,升温至70~80 ℃,待稠化剂成液态。加增摩剂和增粘剂,继续搅拌(加添加剂可能会凝结成团,加大搅拌),升温到140 ℃,开始计时,反应2 h 后停止,即得表面脂。

1.3.2 测试性能及实验测试方法

表面脂的滴点按国家标准GB/T4929-85 规定的方法进行测定。表面脂的低温性能采用部颁标准“钢丝绳表面脂(SH0387-2005)的附录B 规定的测试方法进行测定。

2 实验结果与讨论

目前我国生产的表面脂主要采用基础油与一定比例的稠化剂、增粘剂及增摩剂等配制而成。由于采用配方落后,制备的表面脂性能落后于国际市场的同类产品。特别是表面脂的滴点、低温性能指标低于国际标准,满足不了市场实际使用要求。

在原有配方的基础上,开发新型稠化剂,并逐步取代原有稠化剂,通过测定表面脂的滴点和低温性能这两个指标进行验证,寻找最佳配比,以提高表面脂的性能指标。

2.1 用稠化剂2 逐步替代稠化剂1 的性能比较

在原有配方的基础上,基础油、增粘剂和增摩剂用量不变,调整稠化剂1 的比例,加入稠化剂2,并逐步用稠化剂2 替代稠化剂1,制备表面脂。性能测试结果见表2,实验中测定的滴点和低温性能指标是多次测试的均值。通过表2 我们可以看出,采用原有配方制备的表面脂的滴点较低。为了提高了滴点,低温性能又很难合格,样品4 是最佳结果。前6 组实验数据表明,不彻底改变配方,产品性能指标很难提高。

通过降低稠化剂1 所占比例,逐步增加稠化剂2的比例,制备了一系列样品,其结果有所改善,提高了滴点的同时,低温性能也合格。

表2 稠化剂对表面脂的性能指标的影响

2.2 增粘剂的量对性能指标的影响

增粘剂具有较强的韧性和良好的耐磨性,可增强表面脂的防水性、提高滴点,具有较好的粘附性。

当基础油、稠化剂2 含量不变,分别为20 g 和4 g 时,逐渐提高增粘剂加入量,测定增粘剂的加入量对滴点和低温性能的影响。结果见表3 和图1。

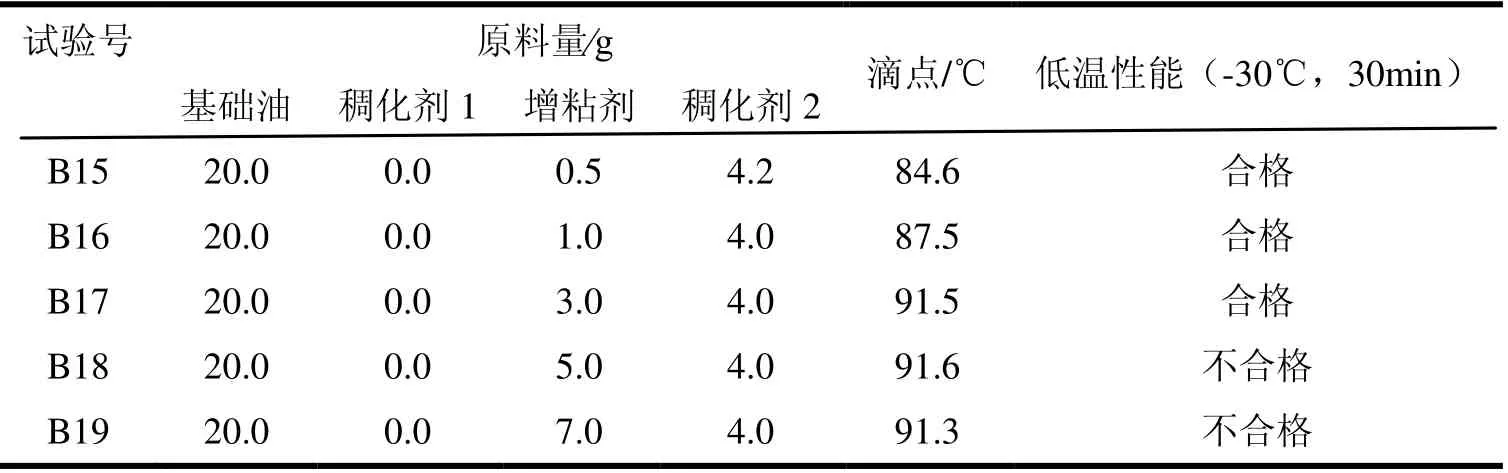

表3 稠化剂含量为4g,增粘剂的加入量对滴点的影响

图1 增粘剂的加入量对表面脂滴点的影响

实验结果表明,增粘剂的加入,在一定范围内不影响表面脂滴点和低温性能,甚至有所提高。但是当增粘剂加入量提高到3 g 以后,样品的滴点不再随着增大,而且低温性能也随着变为不合格,所以增粘剂的最佳加入量确定为3 g。

2.3 增摩剂的量对性能指标的影响

在表面脂中适当加入增摩剂可提高表面脂的摩擦性能。

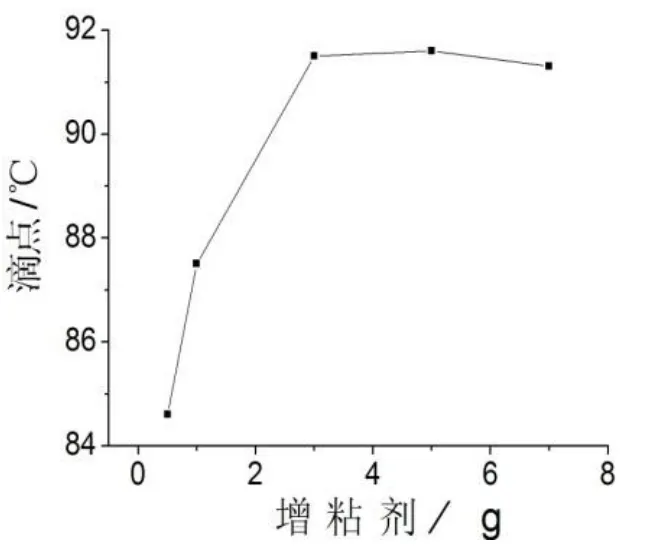

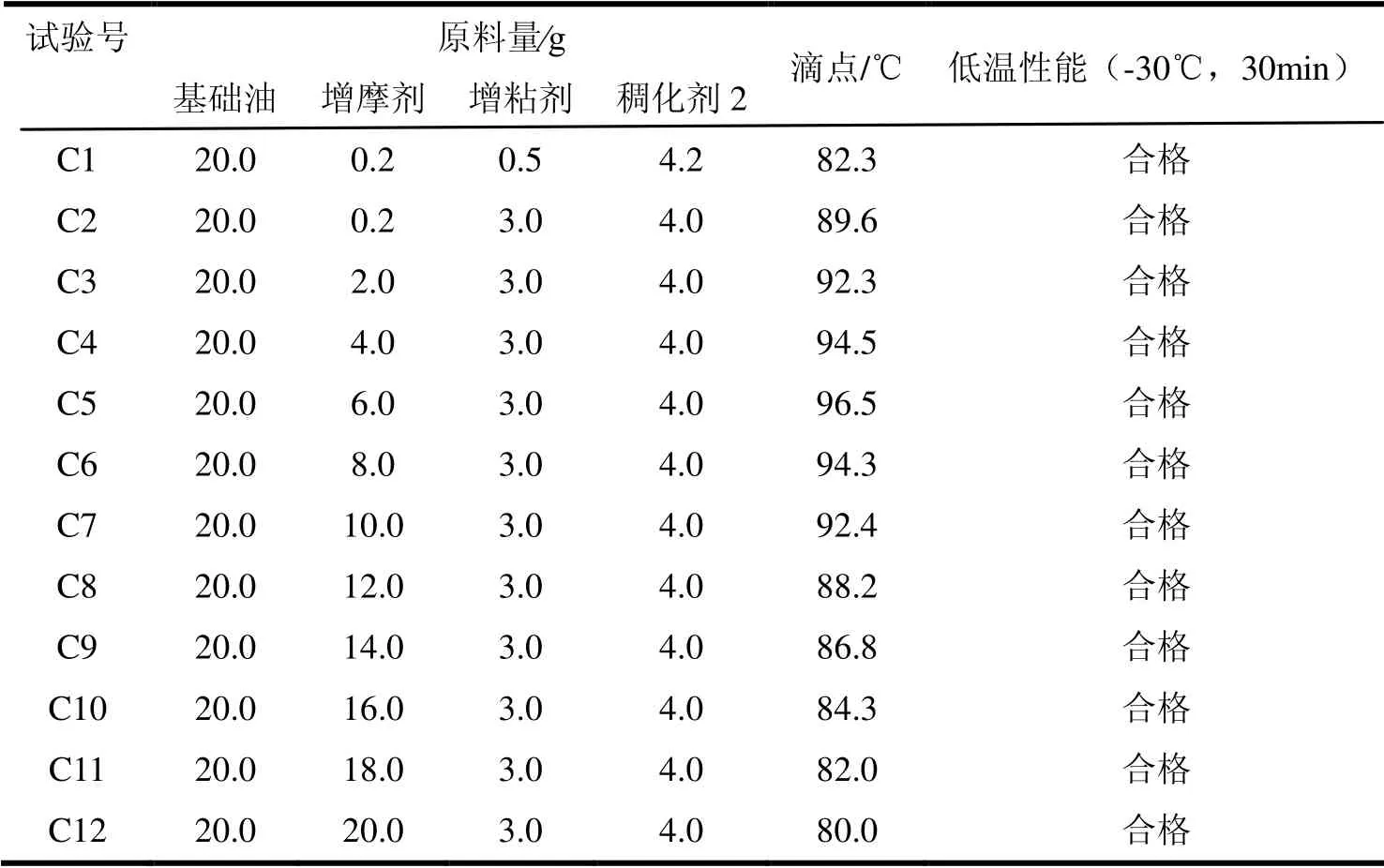

当基础油、稠化剂2、增粘剂含量不变,分别为20 g、4 g 和3 g 时,加入增摩剂,并逐渐提高增摩剂含量,测定增摩剂的加入量对制备的表面脂的滴点和低温性能的影响。结果见表4 和图2。

表4 增摩剂的加入量对滴点的影响

图2 增摩剂的加入量对表面脂滴点的影响

通过表4 和图2 我们可以看出,基础油含量、增粘剂和稠化剂2 含量不变时,随着增摩剂加入量的提高,样品的滴点也有所提高。在增摩剂加入量到达4~8 g 的范围内,滴点的值达到最大。增摩剂加入量再增大,对滴点起到相反的作用,使滴点降低。综合考虑,我们将增摩剂的加入量确定为4 g。

结合表3 数据综合分析增摩剂的加入量,我们可以也看出,随着稠化剂的改变,提高了表面脂的滴点和低温性能,同时也降低了增摩剂的加入量,降低了表面脂的生产成本。

2.4 最佳配方条件下制备表面脂的滴点和低温性能的考察

综合以上实验结果的考察,考虑工厂实际情况,我们确定了两种表面脂的最佳配方为:

(1)不加增摩剂的表面脂(表面脂): 基础油:稠化剂:增粘剂 = 7.4:1.2:1.4;

(2)加入增摩剂的表面脂(增摩表面脂): 基础油:稠化剂:增粘剂:增摩剂=6.5:1.3:1.0:1.3 按着上述两个配方我们分别进行了验证,其结果见表5。

表5 新配方制备表面脂的滴点和低温性能的测定

实验结果表明,在最佳配方下制备的两种表面脂的都具有较高的滴点,且低温性能合格。

新配方下制作的表面脂的其他性能指标委托相关单位检测,均满足国家标准的要求(SH/T 0387-2005)。

3 结论

综合以上的考察结果,得出以下结论:

(1)在原有表面脂的配方基础上开发了新型配方,其表面脂的滴点和低温性能都好于原配方。就滴点和低温性能两项指标接近于国内外先进水平;

(2)产品质量的提高并没有带动生产成本的提高(约105%~110%),有利于新产品的推广;

(3)新配方的制作生产工艺没有改变,相同于原有的生产工艺,不需设备和生产的再投资。

[1] 张海升. 润滑表面脂性能的意义[J]. 合成润滑材料, 2005, 32(2): 47-51.

[2] 刘方杰. 钢丝绳润滑表面脂的选用[J]. 金属制品, 2004, 30(6): 39-40.

[3] 王爱玲. 钢丝绳表面脂和麻芯脂的研制[J]. 润滑基础油, 2004, 19(6): 41-44.

[4] 姜飞, 区志军, 韩晓昱. 新型钢丝绳防护脂的开发与应用[J]. 金属制品, 2009, 35(4): 55-57.