基于双变频电机驱动的胶辊砻谷机研究与实践

刘亚奇,任瑞龙,顾仁刚,尚 微,张士雄*,阮竞兰

(1.河南工业大学机电工程学院,郑州 450001;2.布勒(无锡)商业有限公司,江苏 无锡 214023)

电动机是机械系统的核心部件。考虑到空间和成本因素,传统的机械系统多采用单电动机驱动,通过齿轮、同步带、链条传动等方式,产生所需要的多种转速和转矩。虽然这类机械系统的电气结构比较简单,但传动机构复杂、易磨损、噪声大,可靠性也低。多电机驱动系统是由两个或多个电机驱动的机械系统,由于具有效率高、响应速度快、运动部件之间依赖度低等特点,被广泛地应用到机械设备中,比如采用多电机的伺服控制系统可以保证多电机准确的交互位置和转速的信息,使得多电机驱动控制更加准确高效[1]。随着我国机械自动化水平提高,多电机驱动方式被应用到许多粮食机械中,如砻谷机[2]、粮食扦样机[3]、运粮机[4]等,同时设备在响应速度、同步精度、鲁棒性等方面,也对多电机驱动提出了更高的要求。端梦云[3]设计的多电机双杆粮食扦样机,相比传统的固定式扦样机具有扦样范围大,扦样效率高、扦样杆不易堵等优点;王银明[4]设计的基于多变频电机的自动运粮机,相比传统的运粮机具有运行更加平稳、用电量明显下降、效率显著提升的优点。

民以食为天,粮食工业关乎国计民生,与我们的生活息息相关。我国是一个农业大国,其中稻米的种植和食用都具有悠久的历史,所以稻谷加工机械的发展也是经历了一个漫长的过程,砻谷机是将稻谷脱去颖壳的一种典型的机电系统,是稻谷加工机械中最重要的设备之一,胶辊砻谷机在稻米的脱壳机械中是最常见的,技术也最为成熟,其性能直接影响稻谷的加工质量。国内也有不少研究人员对传统的由齿轮变速箱传动的胶辊砻谷机进行了改进,例如孟飞等[5]提出了一种三辊代替齿轮变速箱的传动方式,他采用变频电机带动左右两个快辊和中间一个慢辊,通过电机的正反转使中间的慢辊向左右两个快辊合拢,达到挤压、撕裂稻谷和脱壳的目的。实验结果表明该传动方式具有一定的优点,但是结构较复杂,不易于实际工程中应用。

1 胶辊砻谷机的结构和工作原理

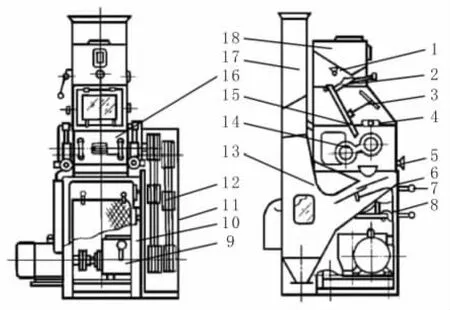

胶辊砻谷机的主要机构分为进料机构、脱壳装置、传动装置和风选装置4个部分,如图1所示[6]。

图1 胶辊砻谷机结构示意图

稻谷经进料口的淌板进入砻谷机,在经过一对相向不等速旋转的胶辊时,通过压砣的压力使稻谷受到挤压和撕裂达到脱壳的目的。脱壳之后的物料下落进入风选装置,谷糙混合物与稻壳在气流的作用下分离。传统的胶辊砻谷机大多数采用齿轮变速箱、同步齿形带等传动,通过与双皮带相结合或单根皮带关联传动的方式与驱动电机相联[2]。该传动方式具有传动稳定、成本低、易于推广的优点,同时也普遍存在结构复杂、噪声大、振动、故障率高、漏油及污染粮食等问题,这些缺陷大大限制了胶辊砻谷机的发展与提高,也使国产砻谷机丧失了与国际品牌竞争的机会。

2 双电机驱动在胶辊砻谷机上的应用研究

参考文献[2]在总结传统胶辊砻谷机的缺陷的基础上,研究设计了一种胶辊砻谷机双变频电机驱动装置及自动控制系统,用双变频电机传动代替齿轮变速箱传动,并应用到了工程实践中,获得了很好的实验效果,这个传动方式的提出大力推动了胶辊砻谷机的发展和应用,也为以后胶辊砻谷机的改进提供了新的方向。

2.1 双变频电机胶辊砻谷机的特点

双变频电机胶辊砻谷机的工艺原理与传统砻谷机相同,即在一定的辊压下,通过两个胶辊的相向、差速摩擦,对谷物产生撕搓作用,达到脱壳的目的。对于传统砻谷机而言,两个胶辊的相向、差速旋转由变速箱或皮带产生,受传动机械的制约,两个胶辊的转速以及转速差无法自由调节,从而限制了用户对工艺参数的自由调节。另外,由于胶辊的磨损,使得砻谷机在使用过程中线速度不断变化,导致工艺参数随之变化,因此工艺效果难以保证。相比传统的齿轮变速箱传动的胶辊砻谷机,双变频电机胶辊砻谷机采用两台变频电机分别驱动砻谷机的快、慢辊,每台电机运动是相对独立的,通过变频电机直接驱动快、慢辊产生相向运动,挤压稻谷来脱壳。双变频电机的传动方式使快、慢辊的转速度以及相应的线速度解耦,彻底消除了快、慢辊转速与线速度的耦合,结构得到简化,消除了传统齿轮箱传动的噪音与振动等问题。在双变频电机驱动的砻谷机上,出现了定辊和动辊的叫法,定辊即固定辊,其两端轴承固定在砻谷机机身上,辊及轴只能旋转不能移动;动辊即移动辊,其两端轴承固定在移动部件上,轴承可以在外力的作用下使移动辊与固定辊接触或分离。传统砻谷机上定辊一般是快辊,动辊一般是慢辊,然而在双变频电机驱动的砻谷机上,由于两个胶辊转速或线速度可以独立、自由调节,所有定辊既可以做快辊又可以做慢辊,动辊亦如此,并且快、慢辊可以随时自动交换,以便均衡两个磨损程度和温升,从而延长胶辊使用寿命。

2.2 双变频电机胶辊砻谷机的发展与应用

自2013年双变频电机驱动的全自动胶辊砻谷机被首次提出并实现以来至今已有8年[7]。由于采用双变频电机驱动后,砻谷机的快慢辊可以自动交换、各项工艺参数可以独立、精确地控制,且在降低能耗、降低胶耗、节省人工方面效果明显,近几年得到越来越多客户的青睐,成为未来取代传统胶辊砻谷机的必然趋势。在砻谷机领域,双变频电机胶辊砻谷机的出现解决了砻谷机的自动化问题,但在智能化方向,砻谷机尚有更广阔的发展空间。目前双变频胶辊砻谷机发展出了很多优秀的国产品牌,布勒公司作为谷物加工行业的领军企业,开发和研究此项技术对行业的发展具有重要意义。

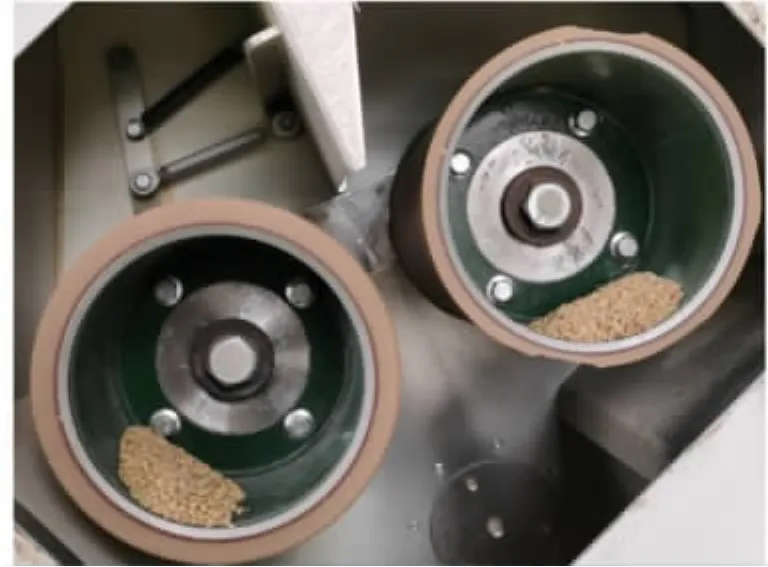

布勒公司的砻谷机技术起步较早,且起点较高。布勒公司在20世纪90年代已经把嵌入式控制技术应用于砻谷机,其砻谷机采用1台异步电机作为动力源,通过皮带和带轮传动将电机的单向旋转变为两个差速反向旋转,分别带动快辊和慢辊旋转。机械结构式采用悬臂式气压紧辊。该传动方式具有传动效率高、噪音小、寿命长等优点。随着双变频电机驱动砻谷机技术的不断发展和成熟,该项技术的市场认可度越来越高。2020年布勒公司与河南工业大学通过技术合作,开始了新一代砻谷机的研制工作。结合目前最新的传感器技术和智能制造理念,双方于2021年成功研制出最新一代全自动砻谷机系列——DRHK2021(如图2)。与布勒公司经典的砻谷机机型DRHK相比,DRHK2021不仅继承了其原有的高可靠性和优良的工艺效果,还增加了自动换辊、配方管理、专家模式、工艺参数实时反馈等功能,使其性能更加卓越。而与行业内其它类型的全自动砻谷机相比,DRHK2021在器件选型上更加苛刻,测试标准上更为严格,通信接口和软件平台与智能生产线和智能工程的融合更加便利和灵活,适应了智能胶辊砻谷机未来的发展趋势。

图2 布勒公司DRHK2021型全自动砻谷机

2.3 双变频电机胶辊砻谷机的控制系统

布勒公司在20世纪90年代已经把获得专利的嵌入式控制技术应用于砻谷机,具有辊压和振动喂料速度的连续自动调节功能以及工艺性能稳定的优点,在行业内技术水平处于领先地位。在新系列产品—DRHK2021中,同样基于布勒公司的工业系统软件平台,与布勒公司WinCos系统的通信兼容。该砻谷机采用了目前最新的电控器件和传感器,在人机交互方面结合人工智能技术进行了优化设计,操作更加简单,性能更加可靠。面向初级用户的全自动运行界面,选定工艺参数配方后可以一键启动砻谷机,一键停机,对操作人员的技术水平无要求。面向专家用户的手动运行界面,同样具有一键启、停机,但是具备了对全部工艺参数的精细调整功能,参数调到最佳性能后可以一键存为配方,供全自动运行界面调用。界面同时显示工艺参数的设定值和反馈值,避免了设定参数和实际参数不一致的问题。控制柜与机械机构分离,避免了灰尘和振动对控制系统稳定性的影响。实现智能化需要设备间具有高效的通信接口,所以控制器需要具有网络接口,设置工艺参数、生产控制、查看工艺效果均可以通过网络远程集中实现。布勒公司砻谷机实现了这一点,具有远程调控的网络接口,实现了远程控制调试的功能。

2.4 实验分析

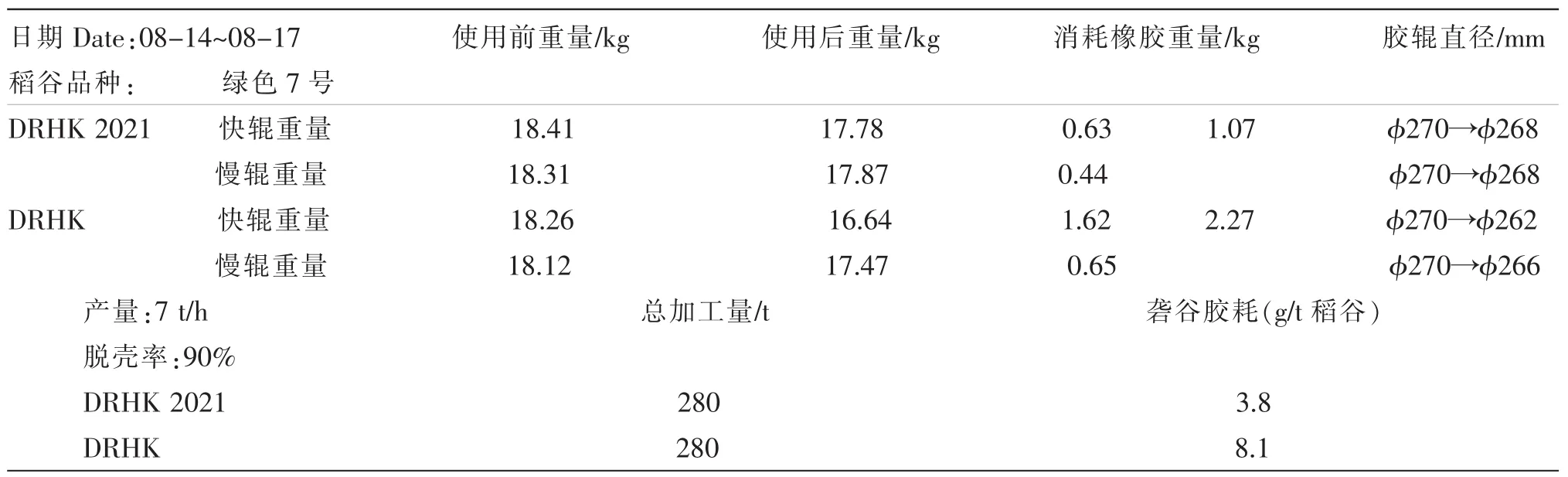

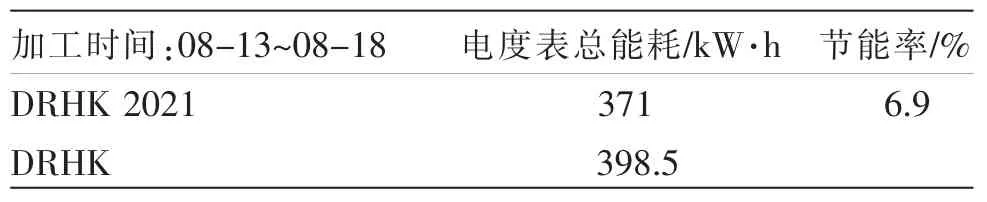

在江苏某农场按照中国机械行业标准JB/T10267-2013进行了加工测试,并对测试数据进行了分析。测试中采用的水稻品种为绿色7号(粳稻)(如图 3)和杂交稻 118+608(籼稻)(如图 4),采用的机型分别为布勒公司DRHK以及DRHK2021,同等产量下在脱壳率、糙碎率、胶耗及能耗等关键工艺参数和性能参数上进行了分析对比。

图3 绿色7号

图4 杂交稻118+608

测试结果:DRHK(如图 5)与 DRHK2021(如图6)通过调节工艺参数,均能达到较高的脱壳率和较低的糙碎率,两者工艺效果基本相当。同等脱壳率下,原粮为杂交稻118+608时,DRHK2021的糙碎率在各个产量时均低于DRHK,平均约低0.3%;原粮为绿色7号时,同等脱壳率下,DRHK2021的糙碎率在各个产量均低于DRHK,平均约低0.1%;胶耗方面:分别在两个机型上加工280 t原粮,DRHK2021的平均胶耗为DRHK平均胶耗的47%,由此可见胶耗降低明显;DRHK2021在节能降耗方面也有较为显著的提升,非连续加工原粮6 d后,相对于DRHK,DRHK2021的节能率约为7%。

图5 砻谷机DRHK

图6 自动砻谷机DRHK 2021

由此可见,由于具有精确的工艺参数独立控制能力,DRHK2021的工艺参数可以在更广的参数范围内获得更优的参数组合,从而达到更优的工艺效果。同时,由于具有胶辊磨损补偿算法,DRHK2021可以在胶辊整个生命周期内始终维持稳定的工艺效果,而不受胶辊磨损量的影响,再配合自动换辊功能,使之相对于其它机型具有更高的综合性能指标。

3 结论

智能化是粮食机械发展的趋势,而智能化建立在自动化基础之上。砻谷机作为工厂和生产线的一部分,单纯解决本身的自动化问题对于提高全厂综合生产率和提高粮食品质作用并不明显。设备基于统一的软件平台和统一的设计理念,不仅在粮机行业适用,同样适用于其它类型生产线设备。实验结果表明无锡布勒公司胶辊砻谷机相比传统的齿轮箱传动的胶辊砻谷机,具有结构简单、运行平稳、震动和噪声小的优点,同时降低了能耗、提高了工作效率、减少了粮食污染、优化了生产方式,有效解决了传统胶辊砻谷机工作稳定性差、脱壳率低、单机产量小、自动化水平低等问题,值得在市场上大力推广应用。

表1 胶辊测试数据

表2 实际使用能耗数据