耐火原料抽样方法的研究

胡灵辉

(云南濮耐昆钢高温材料有限公司)

1 前言

耐火材料生产企业采购进厂的大宗耐火原料均需取样、分析、验收,由于原料品质及块度均匀性波动较大,使行业现行的耐火原料取样方式GB/T17617-2018 已不适应变化;尤其是国内各地区铝矾土块矿存在品位波动大、烧结不充分、混级严重、细料偏多等一系列突出问题,从而增加企业取样验收工作的难度,原料投入生产工艺线的质量风险也随之加大,甚至影响产品质量及使用质量风险,为了使取到的试样与进厂的原料达到最大可能的一致性,增加相应的辅助设备与取样装置来辅助工作人员进行原辅料的取样。

因此,采用建立在统计学基础上的抽样方案,通过增加耐火原料验收检验项目,提升抽样验收标准的科学性,达到推进耐火原料抽样技术进度的目的。

2 耐火原料抽样检验规则[3]

2.1 对进厂块状原料(≤100 mm) 抽样

首先从整体外观(块度、颜色、杂质、烧结程度、干湿状态) 进行初步判定,加大试样样本,采用人工与机械相结合模式,在料仓合适位置增加破碎机、缩分器、样品槽等取样装置,破碎机出料口加装缩分器,使出料颗粒经过缩分达到均匀。关键程序包含以下要点:

(1) 分批次。品种、牌号、生产条件相同的产品可组成一个检验批;

(2) 确定每个份样。将不少于某一数量的散料定义为“单位产品”,当某个“单位产品” 被抽取时,这个“单位产品” 就是整批产品样本的一个“份样”;

(3) 确定检验批抽取份样。一个检验批,最小应抽取多少个份样来合成大样才认为检测结果能代表检验批质量,主要取决于材料的不均匀性和抽样检测结果想达到的精度;

(4) 抽取份样量,一个份样应包含的多少散料量是不可以随意确定的,应使用其相对于所在区域的产品而言具有足够代表性,否则会导致取样的系统误差;

(5) 大样缩分。每份大样至少需成两个实验用样;抽样前,先根据实际条件,将检验批产品划分成与所取份样数相等的若干部分,每个部分材料的体积、重量或外观应大体相等或相当。在料仓取样,可按区域位置划分,若块度、烧结程度、颜色、干湿度等不均匀,可用抓斗吊处理;大体均匀后,方可取样并吊至取制样装置破碎,反复缩分直至达到实验用样。

2.2 对进厂颗粒、粉状原料抽样

对采购进厂颗粒料及粉状原料的抽样,用长颈取样器代替现用取样器;依据进厂原料颗粒大小在取样杆上做相应孔径,抽样时从吨袋袋口直接插到吨袋底部,使取出样品均匀。

(1) 按品种和粒级进行分批;

(2) 以单元包装作为抽样单元,随机抽取ni个份样;

(3) 从抽取的每个份样合成集样,缩分获取实验室nc个样品;

(4) 对每个实验室样品的各项质量特性分别进行检测,每项特性测试nt个试验样。

在袋子中取样,按位置间隔划分,每个份样量应基本相符,并且应一次性地采集一个份样要求的数量。粉状材料(≤1 mm) 使用穿孔取样器,颗粒料(>1 mm-8 mm) 使用长颈取样器。使用穿孔器取样时,把穿孔器从袋子侧面全部压入料中,每穿一个孔取一个份样。使用长颈取样器取样时,把长颈取样器从袋子口全部压入料中,每取出一次作为一个份样。

3 对同批次进厂原料做偏差比对实验

3.1 试样检测结果

对散装料GAl-60 块状原料,分别用人工取样和取制样装置取样并检测,其结果如下表:

3.2 抽样检验的总精密βo度和取样精度βI的计算[4]

测量标准差σm为:

式中:σm—测量的标准差;

r—为检测标准给出的同一试样同一实验室两次独立测试结果的允许差;

k—2.8,临界极差系数。

由式(1) 计算,则GAl-85 铝矾土颗粒熟料中Al203测量标准差σm=0.29(查表得,当Al203≥80 %,r=0.8);Fe203测量标准差σm=0.05(查表得,当Al203>1.00-2.00 %,r=0.15)。

3.3 集样标准差σc和总标准差σo

3.3.1 集样标准差σc

先按式(2) 计算单元包装集样中的缩分样检测结果均值,并将该均值作为对应的单元包装集样的检测结果xc。

式中:xI—份样的检测结果;

xc—单元包装集样的检测结果;

xPi—某份样或单元包装集样中的第个缩分样检测结果;

nP—某份样或单元包装集样中检测的缩分样总数。

由表1表2、表3和表4,分别按式(2) 计算xc。

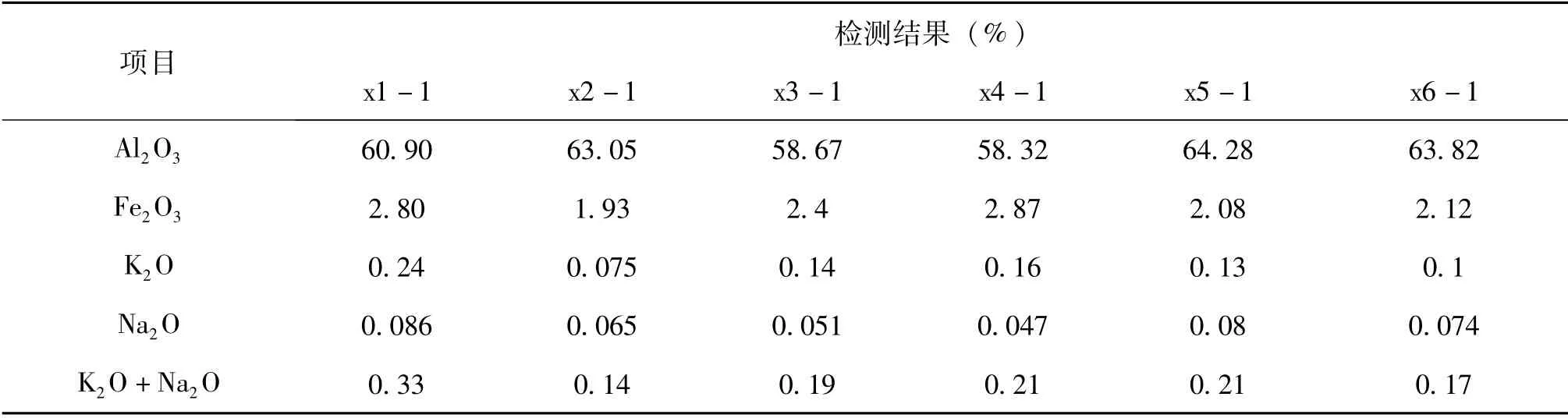

表1 人工取样检测结果1

表2 人工取样检测结果2

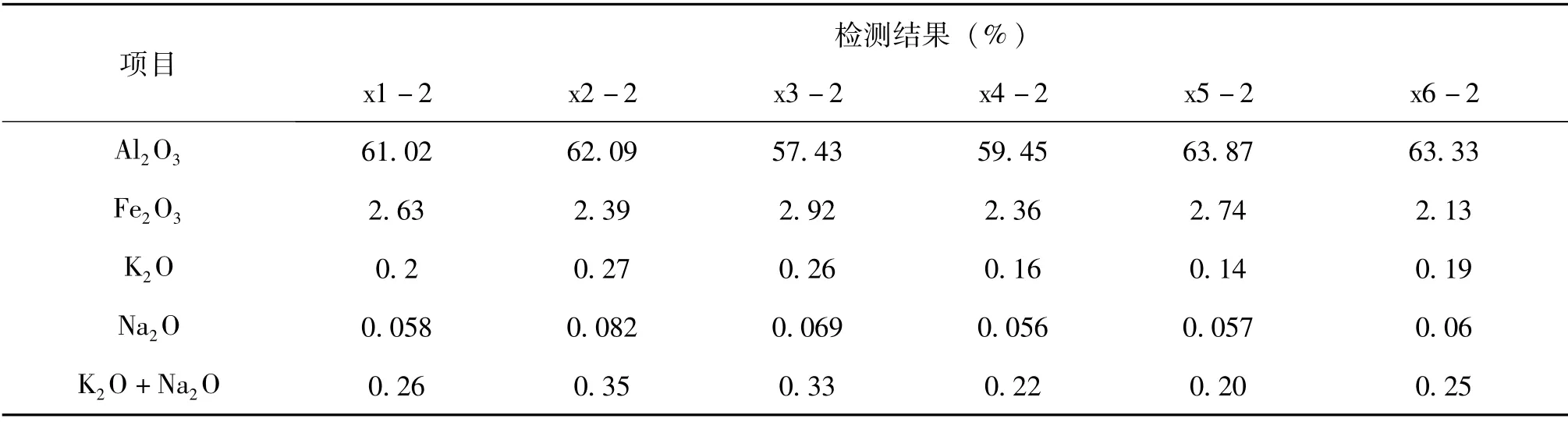

表3 取制样装置取样检测结果1

表4 取制样装置取样检测结果2

3.3.2 测量标准差

由式(1) 计算,则GAl-60 块状原料中Al203测量标准差σm=0.25(查表得,当Al203>60.00-80.00 %,r=0.7);Fe203测量标准差σm=0.07(查表得,当Fe203>2.00-4.00 %,r=0.20)。

3.4 份样标准差σI和总标准差σ0

3.4.1 份样标准差σI

1) 先按式(2) 计算各份样检测结果均值xI,再按式(3) 计算散装料每批产品份样检测结果极差

式中xImax—一批产品中的份样检测结果最大值;

xImin—一批产品中的份样检测结果最小值。

2) 根据N批产品的份样检测结果极差,按式(4) 计算散装料份样的检测结果标准差σI0。因为σI0中含有因份样品质不一致产生的检测结果标准差分量σI,σI0中含有缩分样品质不一致引起检测结果标准差分量试样品质不一致引起的检测结果标准差分量以及测量的标准差σm,所以,σI应由式(5) 求得。

式中:N—检测的产品批数;

RIi—第i批产品份样检测结果极差;

d2—极差系数,取值为表C.1(耐火原料抽样检验规则GB/T17617-2018),表C.1 中n =N,查得d2=2.534。

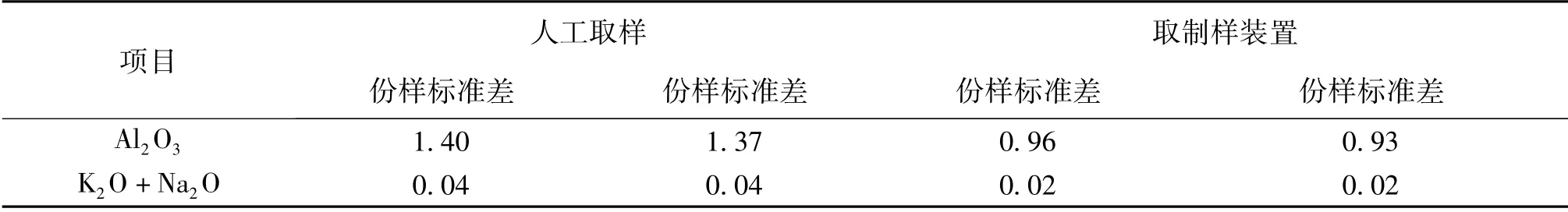

表5 人工取样和取制样装置的标准差σI0、σI

3.4.2 总标准差σ0

对于散装原料:

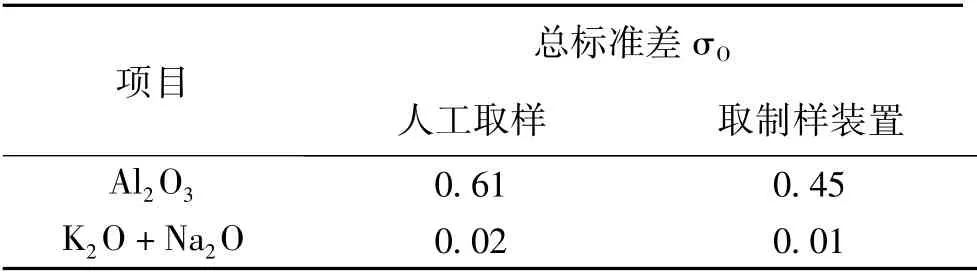

表6 人工取样和取制样装置的总标准差σ0

3.5 抽样检验的总精密度β0 和取样精度βI[2]

分别计算GAl-60 块状原料两种取样方法抽样检验的总精密度β0和取样精度βI,如下:

表7 人工取样和取制样装置的总精密度

表8 人工取样和取制样装置的取样精度

3.6 置信区间

分别计算GAl-60 块状原料两种取样方法抽样检验均值μ的置信区间和σ的置信区间。

3.6.1 μ的置信区间

若1-α=0.95,α/2 =0.025;由t检验临界值表查得对应的tα/2的值。则GAl-60 块状原料人工取样检测结果中Al203均值=64.71,S≈σ0=0.61,由t检验临界值表查得tα/2=2.571(f=n-1,n=6),则置信水平为0.95 时,其均值μ的置信区间为64.71 ±0.64,即(64.07,65.35)。

GAl-60 块状原料取制样装置检测结果中Al203均值=61.08,S≈σ0=0.45,由t检验临界值表查得tα/2=2.571(f=n-1,n=6),则置信水平为0.95 时,其均值μ的置信区间为61.08 ±0.45,即(60.63,61.53)。

3.6.2 σ的置信区间

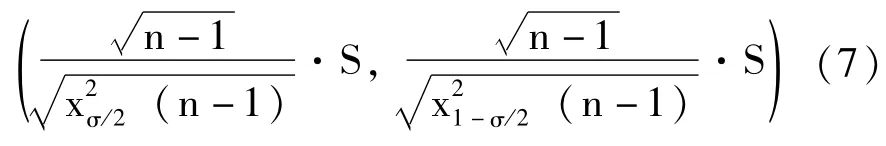

若1-α=0.95,1-σ/2 =0.975;由x2检验临界值表查得对应的的和值[1],查得;=12.833;=0.831(n =6)。按式(7)计算,则GAl-60 块状原料人工取样检测结果中Al203的σ的置信区间为(0.38,1.50);GAl-60块状原料取制样装置取样检测结果中Al203的σ的置信区间为(0.28,1.11)。

4 结论

实验结果表明,对于GAl-60 块状料:人工取样其均值μ的置信区间为64.71 ±0.64,σ为(0.38,1.50);取制样装置取样其均值μ的置信区间为61.08 ±0.45,σ为(0.28,1.11)。此说明,人工取样不仅存在系统误差,还有偶然误差偏离也较大。

同时,实验数据计算结果显示,通过加装相应的装置及采样工具的组合,使所抽的试样具有均一性以及代表性,根据抽样验收标准,有效提高抽样时的准确性以及稳定性,使用研究的新取制样方法较原方法更可靠更精确。从而规避取样误差,从源头上控制不合格原料流入生产工艺,有效提高产品质量以及市场竞争力,为开拓市场奠定基础。