高炉煤气流综合诊控技术研究及应用(下篇)

林安川 蒋玉波 赵红全 陈 涛

(武钢集团昆明钢铁股份有限公司技术中心)

高炉生产过程本质上是大通量的物质流、能量流和信息流的输入/输出流动过程[1],伴随其工艺流程物质流、能量流迁移相关联的内容,就是庞大数据流技术处理的范畴[2]。《上篇》基于炼铁基础理论,辅以计算机手段建立了高炉煤气流诊断及改善冶炼技术指标的方法,所研发出的煤气流综合诊控技术涵盖了工艺冶炼参数计算及状态校核、布料参数计算、评价及煤气流发展程度判断、顺行程度及潜力分析、精准配料、渣量校核、装料制度调整及评价(包括焦批、负荷、矩阵以及依据渣量的变化和现行煤气流的综合判断得到的结论和根据评价结论进行矩阵参数调整前后的定量评价)、渣铁成分预控及校核→调整后原燃料配比装仓、冶炼参数入炉和控制→利用调整后冶炼参数的预期冶炼结果与实际冶炼结果进行对比、入炉冶炼参数调整冶炼调整原则、实际冶炼结果返回修正等内容和功能。在高炉日常生产中,入炉矿石品位、碱度、化学成分均会存在波动情况。该方法利用计算机实现对煤气流分布参数数据的在线适时采集、量化计算及评价,和其他重要冶炼参数一起纳入日常采集、统计、计算及其分析。通过该方法有效做到上部制度(矿批、负荷、合乎条件时的矩阵微调),综合

鼓风制度、热制度的合理调整,并根据入炉矿石品位、成分等的变化情况结合操作制度的针对性调整进行渣铁成分预控[3],从而实现了煤气流在不同具体条件下的合理分布。本文结合昆钢某2 000 m3高炉生产实践,表明,该工艺技术具有良好的科学性、实用性和经济性。

1 煤气流综合诊控技术应用实例

依照《上篇》所定流程及方法进行相关编程、计算,对昆钢某2 000 m3高炉现阶段原燃料、技术装备条件下的相关联冶炼参数进行范围界定(此范围内视为炉况稳定):热风压力为0.30 MPa-0.34 MPa,顶压0.15 MPa-0.17 MPa,热风温度为1 100 ℃-1 150 ℃,入炉校正风量为4 000 m3/min-4 500 m3/min,氧气含量为10 000 m3/h-13 000 m3/h,透气性指数23 000 m3/(min·MPa)-26 000 m3/(min·MPa),理论燃烧温度2 250 ℃-2 300 ℃;煤粉喷吹量为150 kg/t铁-165 kg/t铁(喷吹率25.0 %-30.0 %);矿批39.0 t-42.0 t,焦批8.0 t-9.5 t,顶温160 ℃-180 ℃,边缘平均温度110 ℃-140 ℃,中心平均温度280 ℃-400 ℃;w([Si])0.20 %-0.35%,w(Ti02)3.0 %-4.0 %,w(Mn0)0.15 %-0.25 %,w(Mg0)7.0 %-8.0 %,镁铝比0.60-0.75,炉渣碱度1.15-1.18 倍,铁水温度1 450℃-1 480℃;料速8.0 批/h-9.0 批/h,冶炼周期50 批-55 批(5.8 h-6.3 h)。调整原则和方法:一定范围内入炉品位上升、渣量下降,热风压力、顶压、风量、富氧气量、透气性指数、理论燃烧温度、中心平均温度、中心气流发展指数、矿批等依照上限方向调整,每次调整幅度<5.0 %,相邻两次调整时间间隔一冶炼周期;边缘平均温度、w([Si])、镁铝比依照下限方向调整;每次调整幅度<10.0 %,相邻两次调整时间间隔一冶炼周期;热风温度均使用高炉所能达到最高温度;反之则反之。近来,昆钢某2 000 m3高炉利用煤气流分布的诊断、量化评价及操作控制优化,得到了较好的冶炼成效。

1.1 基础w([Si])、ΣTFe条件下理论指标校核

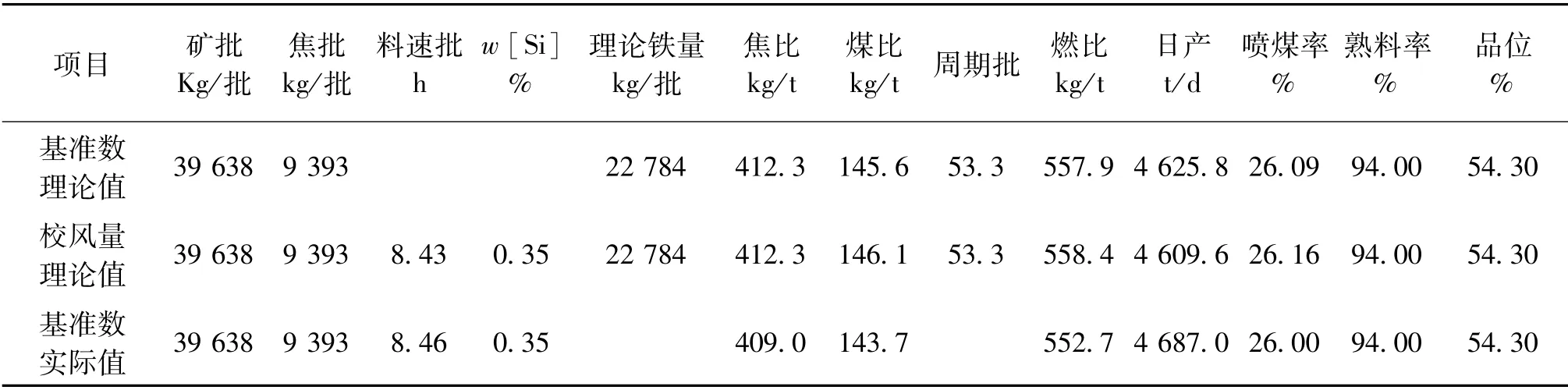

对高炉日常冶炼条件下,对实际小时料速与以校正风量计算的理论小时料速进行实时校核[4],以进行理论冶炼生产与实际冶炼行程的切合程度判断(|理论小时料速-实际小时料速|<0.5 批/h)为前提进行后续预控、评价及调整。包括基准w([Si])、基准熟料比、实际料速、基准品位下的实际铁量、实际燃料比及其理论铁量、理论燃料比等计算(计算公式为常规公式)。实际料速下的理论铁量与实际铁量差<5 %(冶炼行程理论计算与实际生产的切合程度判断)。本例中,包括的基准数据及其相关理论测算结果见表1。

表1 基准数据实际值及其相关理论计算值比对

基准数据下,理论日产铁量与实际产量铁量差1.32 %,在允许误差范围内(<5 %)。由此,进一步根据调整前的物料消耗数据,对高炉表风量进行校正(校正计算公式和后续相关计算原则、方法同《上篇》所述)。再利用校正风量得到的理论值(产量、指标) 进行校核。

本例得到的校正风量与入炉表风量的拟合线性关系式见图1。该关系式R的平方值0.9542,达到要求;此外,依据前述方法得到的校正风量、吨焦耗风量、吨煤耗风量以及预控硅含量、校正风量条件下理论小时料速等计算结果见表2-表3。

表2 计算得到的校正风量与吨焦耗风量、吨煤耗风量

图1 校正风量与入炉表风量的拟合线性关系式

表3计算结果表明,基准数据条件下得到的校正风量准确有效(|理论小时料速-实际小时料速|=0.03 <0.5 批/h),可以进入后续诊断、理论计算及评价流程。

表3 基础数据条件下以校正风量计算得到的理论料速、理论指标

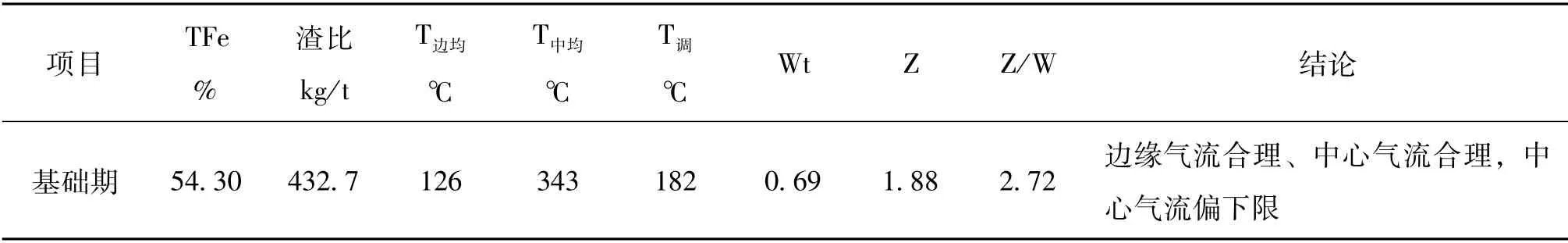

1.2 基础期基本参数计算及煤气流分布判断

进入布料参数计算、评价及煤气流发展程度判断、顺行程度及潜力分析流程。包括:调整前煤气流发展程度判断、布料规律参数计算及其评价,煤气流主要参数M(校正鼓风动能)、XBG(炉腹煤气发展指数)、K(透气性阻力系数) 衡量评价、顺行程度及潜力分析等三个方面内容。依据此输出结果进行潜力分析,为确定调整趋势及主要操作参数提供依据。

(1) 调整前煤气流发展程度判断

本例输入入炉品位、采集的仪表温度参数及计算的结果、判断结论如表4。

表4 基准期条件下煤气流分布及结论

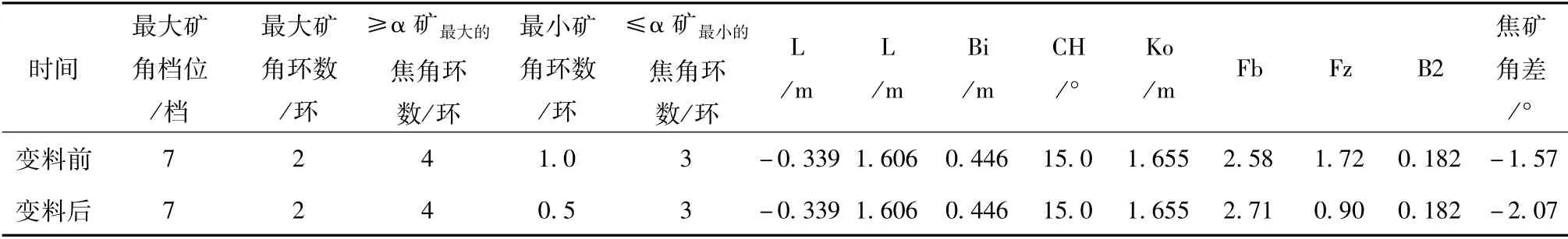

(2) 布料规律参数计算及其评价。将昆钢2 000 m3高炉炉顶装备相关参数输入,计算机自动输出得到不同料线下高炉内截面11 等分圆环的中点值及其对应的溜槽倾动角度及规定料线内对应落点值(表5)[5];结合调整前的高炉应用矩阵、矿批重量、焦批重量输出14 个矩阵评价参数(料线1.5 m,表9-表10):包括判断与气流分布、冶炼参数的对应关系。

表5 计算输出变料前11 个档位角对应落点位置

(3) 煤气流主要参数衡量/顺行程度及潜力分析。根据对应常规公式计算得到的煤气流分布主要参数包括M、VBG、XBG、K(表6)[6]。实践中,总的判断原则为:渣比420-510 kg/t条件下,M、VBG、XBG、K等各个参数低于范围下限,则说明冶炼强度过低;超出范围上限,则说明炉况已趋于不稳定状态。调整依据、原则和方向为:在各个煤气流评价参数不超过前述范围上限,设备能力未用尽,且原燃料条件、操作炉型无恶化时,低于上限均说明冶炼参数有潜力;煤气流参数不超过上限时,入炉品位、炉料结构、高温常温冶金性能等主要原燃料条件改善,则各参数应趋向上限挖潜力。需重点说明的是,煤气流参数应结合矿种冶炼特色在范围内设定参数[7]。反之,风机、热风炉、上料系统等设备能力及煤气流参数已达到上限,则应结合布料参数微调维持各个参数进行冶炼;外围条件恶化则趋向下限调整。

表6 变料前后输出煤气流主要参数情况

综合上述两表(表4、表6),容易判断调整前高炉气流状态为:边缘气流合理、中心气流合理,中心气流偏下限;主要煤气流参数方面,炉腹煤气发展指数、透气性阻力指数潜力均尚有较大潜力,从调整后的主要参数变化看,方向性、适应性良好。

1.3 煤气流综合诊控技术应用实例

根据前述方法判断结论,依照流程进行改善顺行、指标调整冶炼控制,流程包括:装料制度调整(焦批、负荷、矩阵)、渣铁成分预控、渣量校核、布料参数调整/评价、综合送风参数控制(前述冶炼参数范围,结合上述判断结论确定调控原则和方向),得到新的M/VBG/XBG/K等煤气流参数变化及校核(范围),相关冶炼参数匹配性分析等。根据本例判断结论,分析为具备进一步加风、加氧等强化潜力。

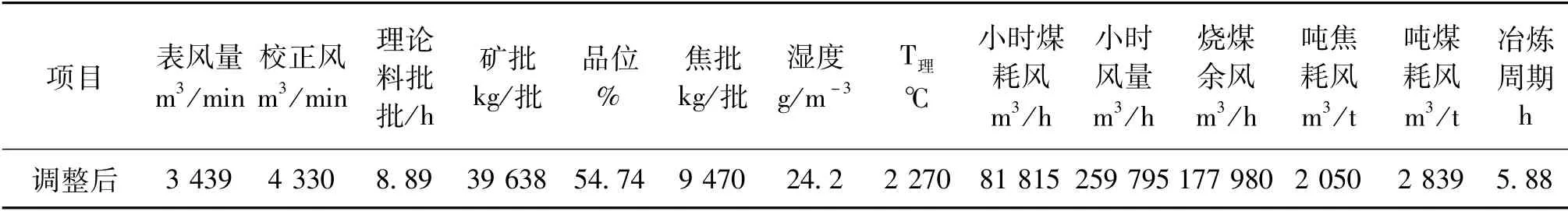

根据基准w([Si])、基准熟料比、基准综合入炉综合品位与预控w([Si])、预控熟料比、预控综合入炉品位的差异调整焦批数量。本例根据表风量-校正风量得到的拟合多项式(图1) 得到的校正风量(m3/min) 以及调整后计算得到的理论小时料速及相关计算结果见表7。

表7 预控w([Si]) 及其条件下计算得到的校正风量与吨焦耗风量、吨煤耗风量

本例中,基准w([Si])、基准熟料比、基准综合入炉综合品位与预控w([Si])、预控熟料比、预控综合入炉品位存在差异,根据《上篇》中公式(7) 调整焦批;此外,本例计算的理论料速<9.0 批/h,矿批不作调整,计算结果见表8。

表8 预控w([Si]) 及其条件下得到新的焦批、矿批前后计算得到的理论料速、理论指标

本例中,在预控w([Si]) 及其条件下,得到的新焦批为9 470 kg/批,焦批调整后得到的理论小时料速8.89 批/h,满足条件。可见,本例条件下,综合入炉品位得到改善,结合前述煤气流主要参数计算结果和判断结论,可在调整负荷的基础上进行布料矩阵的优化及其量化分析,结合冶炼潜力挖掘以进一步地改善煤气流分布增产节焦。

1.3.1 高炉布料矩阵调整

对高炉矩阵进行微调并进行评价。对比基础炉料,变料变化特点为:品位上升0.44 %,渣量下降13.7 kg/t铁(变料前渣比校核为:432.7 kg/t铁;变料后渣比校核为:419.0 kg/t铁),炉料结构、冶金性能稳定,校核渣比在范围下限。正常煤气流范围内调整方向:随渣比下降,Z值相应上升,Z/Wt值上升。对2 000 m3级高炉,随渣比下降中心发展幅度上升应较明显。按照前述规定、步骤,对布料参数调整后14 个参数进行计算、输出及评价(表9-表10)。

表9 变料前后基本情况及布料矩阵参数

表10 变料前后布料矩阵评价参数情况

本例矩阵调整评价:品位增加0.44 %,为挖掘潜力布料参数边缘负荷增加4.80 %;中心气流得到强化[8],随着渣量降低,整体综合焦矿角度范围内更趋向负数(缩小0.50。<1.0。)。

1.3.2 预控w([Si]) 值、碱度范围内硅与钛、锰还原率、脱硫率确定

以高炉容积和入炉钛负荷为界定依据,根据不同容积、不同钛负荷条件下高炉的预控硅含量和铁水物理温度范围及不同硅含量范围内钛、锰进入铁水的还原率和不同硅含量、炉渣碱度范围内的脱硫率,进而确定预控w([Si]) 值、碱度范围内硅与钛、锰还原率、脱硫率。昆钢2 000 m3高炉条件下,钛负荷12.17 kg/t<30 kg/t,w([Si]) 控制范围0.20 %-0.35 %;铁水物理温度1 450 ℃-1 480 ℃;炉渣碱度1.15-1.18 倍,炉渣镁铝比0.65-0.75;硅还原率3.5 %-4.5 %,钛还原率10.0 %-14.0 %,锰还原率45.0 %-70.0 %,钒还原率65 %-75 %,脱硫率93.0% ±0.5%。拟合得到的w([Si]) 值与[Si]、[Ti]、[Mn]元素进入铁水的还原率的多项式关系式见图2-图5。

图2 w([Si]) 与硅还原率的拟合关系式

图3 w([Si]) 与钛还原率的拟合关系式

图4 w([Si]) 与锰还原率的拟合关系式

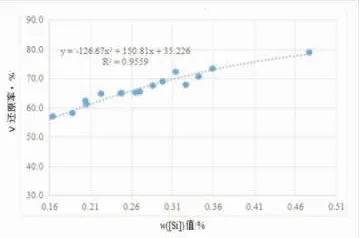

图5 w([Si]) 与钒还原率的拟合关系式

以上四个拟合多项式关系式的R平方值均>95.0,满足要求。在w([Si]) 值0.20 %-0.30%范围,脱硫率范围92.84 %-93.26 %,范围很窄极为稳定,脱硫率可取平均值为93.188 %。预控w([Si]) 0.25 %条件下,得到其对应下的[Si]、[Ti])、[Mn]、[V]元素还原率、脱硫率(表11)。

表11 预控w([Si]) 值与各个元素还原率的取值

进一步地,按照《上篇》设定的流程、步骤进行渣铁成分的预控计算、输出及入炉料配比校核及再调整。按照下列流程进行成分输入及计算结果输出。

(1) 元素进入铁水量理论计算。按前述方法进行硅、钛、锰、钒、硫、砷、磷等元素进入铁水量折算成入炉物料带入对应的氧化物(元素) 的相关计算。本例中,输入各个物料成分、各个元素还原率,按照前述公式计算得到硅、钛、锰、钒、硫、砷、磷等元素进入铁水量折算成入炉物料带入对应的氧化物(元素) 的相关计算结果。

(2) 氧化物及S 进入炉渣理论计算。入炉每批物料各成分(Si02、Ca0、Mg0、S、P、Al203、Ti02、Pb、As、K20、Na20、V205、Zn、Mn0)数量总和相关计算(物理意义同《上篇》)。本例中,输入各个物料成分、各个元素还原率,按照《上篇》所述公式计算、输出得到入炉每批物料各成分进入炉渣的各个成分数量。

(3) 输出、得到入炉物料钛、硫等主要元素吨铁负荷(表12)。

表12 输出入炉物料钛、硫等主要元素吨铁负荷

(4) 输出渣铁成分、比对预控值校核。对预控w([Si]) 值下经过焦批、负荷调整后入炉物料对应得到的渣铁成分进行计算,输出生铁成分,输出炉渣成分。并对计算、输出结果中炉渣碱度(w(Ca0) /w(Si02))、镁铝比(w(Mg0) /w(Al203)进行校核(表13-表14)。

本例得到的生铁w([Si])、w([Ti])、硫含量以及炉渣镁铝比、碱度达到预控硅及其条件下预控范围。需要注意的是:若前述步骤、流程过程中存在根据渣铁成分结果、对比预控值校核需要再调整各个物料用量配比时,按照预控w([Si]) 值、碱度需要调整用矿物料配比的顺序依次为烧结矿(同生产批次相近成分,各个料仓用量配比按照三等分) →球团矿(同种球团矿,按照用量配比二等分,不同种球团矿时2 种球团矿比例均可调整)→天然块矿(用量配比固定) →小粒度烧结矿(或其他成分差异较大烧结矿,用量配比=100-烧结矿配比-球团矿配比-天然块矿配比,其值不小于0);焦炭为,成分相近的按照焦批重配比用量二等分,小粒度焦炭(或其他成分差异较大焦炭按照300-800 kg/批单独计量)。

2 煤气流综合诊控技术应用综合成效

冶炼过程中对综合送风参数进行调整的总的要求是控制料速8-9 批,保持焦批稳定。

2.1 冶炼参数及调整后得到的煤气流、指标情况

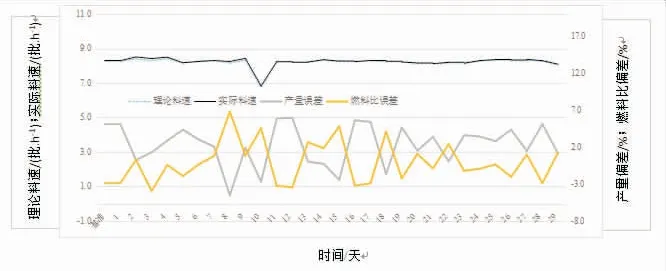

本例为入炉品位升高0.44 %,渣量下降13.7 kg/t,炉料冶金性能稳定,经前述分析为潜力较大。操作上方向为:装料边缘负荷增加,风量、氧量增加,热风温度为所能达到最高温度,每次调整幅度<5.0 %,相邻两次调整时间间隔为:矿批、焦批一个冶炼周期,其余参数1 个小时,喷煤3.5小时;w(Mg0)、w(Mn0)、镁铝比、炉渣碱度稳定。调整炉料后相关冶炼参数控制(均值) 为:热风压力为0.321 MPa,入炉校正风量为4 330 m3/min,富氧量为12 773 m3/h,透气性指数22 916 m3/(min·MPa),理论燃烧温度2 297 ℃;煤粉喷吹量为136.7 kg/t铁(喷煤率25.0 %);矿批39.638 t,焦批9.47 t;预控w([Si]) 及其条件下得到的预控的各参数为:w([Si]) 0.25 %;w(Ti02) 4.13 %,w(Mn0) 0.39 %,w(Mg0)7.27 %,镁铝比0.639,炉渣碱度1.15;料速8.89 批/h,冶炼周期5.88 h。得到的参数和指标对比如图6-图9。

图6 变料前后冶炼参数及指标情况

图7 变料前后煤气参数及指标情况

图8 变料前后部分冶炼参数比对情况

图9 变料前后煤气流分布比对情况

可见,上述对M/VBG/XBG/K等煤气流参数进行校核的结果反映出:经前述步骤布料及送风参数调整后煤气流参数变化情况同预计趋势一致。主要表现为:随着冶炼强度增加,炉腹煤气量、炉腹煤气发展指数在范围内增加;边缘气流受到一定抑制,中心气流得到发展,整体上反映为透气性阻力系数略有下降,实际上是受风情况得到改善。

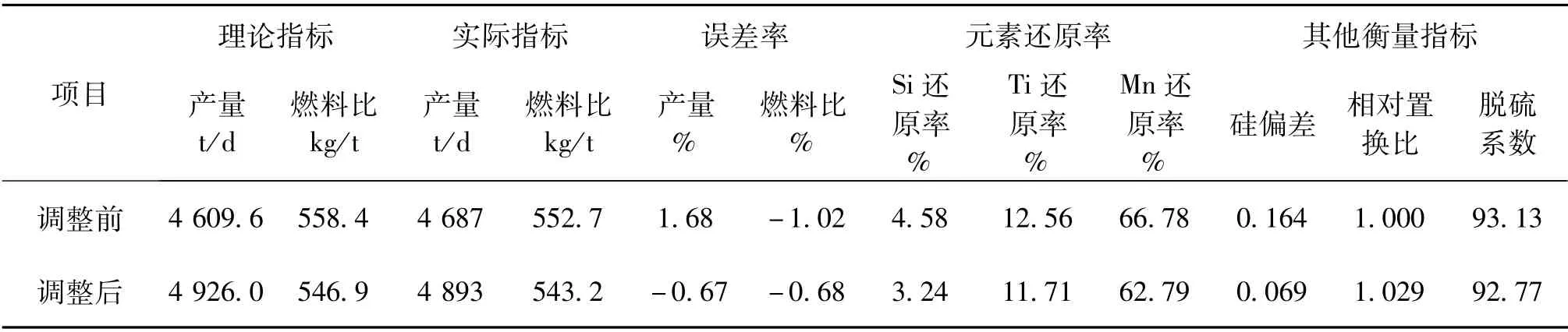

2.2 实际得到渣铁成分、指标及校核

按照前述流程步骤,在冶炼周期结束后进行煤气流发展、布料规律参数、煤气流主要衡量参数校核计算后,再根据实际冶炼结果(出炉产量、渣铁成分、燃料比) 与前述进行的渣铁成分平衡测算、指标预测(根据理论计算量) 等预期冶炼结果进行比对校核(见表13-表14),验证与理论值的契合程度(比对结果超出误差允许范围则需重新调整参数设置)。结果表明,得到的实际渣铁成分均在预控范围内,误差无需调整;铁水各个主要元素还原率稳定;技术指标达到预计效果,高炉利用系数、燃料比等指标得到改善,并且,除主要技术指标外的表征操作稳定性指标(硅偏差)、衡量喷吹效果指标(相对置换比) 均得到改善。

表13 预控硅及其条件下计算、输出的生铁成分

表14 预控硅及其条件下计算、输出的炉渣成分

此外,在实际冶炼生产中,上述各个步骤过程中原燃料数据、冶炼参数数据、渣铁实际成分数据均可实现自动采集,无需人工输入,计算结果和判断结论、下一步建议均自动输出。

表15 调整前后得到的主要指标理论值与实际值校核

2.3 煤气流综合诊控技术应用综合成效

如前述,昆钢2 000 m3高炉通过煤气流综合诊控技术的应用有效做到装料制度(矿批、负荷、布料矩阵)、综合鼓风及热制度的准确判断和合理调整。并根据入炉矿石的变化情况准确预控渣铁成分,使煤气流在不同具体条件下始终处于合理分布趋势(图10)。实践证明:采用适时采集并经过校正的风量计算出的理论料速与实际料速非常接近(平均偏差率<0.45 %)(图11),实际的产量(利用系数)、燃料比波动范围也很窄(平均偏差率分别为2.32 %、0.44 %),硅、钛、锰的还原率控制稳定(图12)。调整上做到了有的放矢,针对性强,得到了随着矿石原料变化(变优或是变劣) 时应达的更为合理的煤气流分布和对应变化的指标。实际上,正是基于数字化、定量化的实时采集、分析和预测预控准确度的提升,显著减少了误操作和缩小了判断、操作调剂的偏差值,近来昆钢2 000 m3平均w([Si]) 偏差值达到了0.076,相对置换比达到1.052;在平均渣比达到445.64 kg/t铁条件下,平均Wt为0.66,Z为1.86,Z/W为2.84,平均燃料比为540.77 kg/t铁(图13)。事实上是使生产技术指标得到了持续改善,体现了极佳的适应性和稳定性,也为进一步强化冶炼、增产降耗奠定基础。

图10 煤气流发展指数实时采集

图11 指标等理论值与实际值偏差

图12 铁水中主要元素还原率发展趋势

图13 不同渣比下高炉煤气流分布和主要衡量指标发展趋势

3 结语

基于炼铁基础理论、辅以计算机手段研发的高炉煤气流综合诊控技术,是在具体条件下煤气流分布更加趋向合理、持续优化冶炼技术指标的关键。综合诊控技术在实际应用过程中,准确把握住高炉冶炼的调剂原则和方向,在高炉精确配料、矩阵调整及煤气流分布参数评价、适宜冶炼参数选择等复杂操作数据的内在联系中,更易于选择出与具体条件相适宜的操作制度及解决方案[9],并形成高效、可操控性强的标准化、系统化且实现编程分模块计算功能的诊断及操作优化作业流程。一方面,实现了定量化分析布料参数、冶炼参数、渣铁成分控制及煤气流分布参数等影响和表征煤气流分布的各个因素,得到冶炼控制参数与技术指标之间的相关联数据及其相互影响关系的系统量化处理模式;另一方面,通过对各个影响因素的适时量化评价及潜力分析,并利用其准确预测冶炼结果及修正功能,利于挖掘现阶段实际条件下的冶炼潜力。实践表明,对于一定程度稳定顺行状态下的高炉生产,煤气流综合诊控技术可以得到在具体条件发生变化时冶炼参数更为适宜的合理煤气流分布,从而达到持续改善冶炼技术指标和顺行程度冶炼结果的目的。该技术具有广泛的实用性和经济性。