某型汽车覆盖件

——前门外板拉延模设计*

李路娜,连碧华,崔小勇,姜红静

(1.南京机电职业技术学院,江苏 南京 211306;2.赛科利(南京)汽车模具技术应用有限公司,江苏 南京 210032)

拉延是指利用专用模具将平板毛坯制成开口空心零件或者把空心件进一步改变形状和尺寸的一种冲压工艺方法。拉延时空心件主要靠位于凸模底部以外的材料流入凹模而形成。拉延成形是能否生产出合格零件产品的关键,汽车钣金件的质量好坏很大程度上受拉延模质量的控制。拉延模(拉延工序使用的模具)结构相对简单,与冲裁模相比,工作部分有较大的圆角,表面质量要求高,凸凹模间隙略大于或等于板料厚度[1]。覆盖件——前门外板的材料为CR210B2,料厚为0.7 mm,由于其为非回转的复杂曲面形状零件且非对称导致其拉延时容易起皱和开裂。

1 拉延模结构形式及间隙

依据冲压成形规律可知,形状简单且拉延深度不大的钣金件一般采用单动压力来成形。鉴于本产品的结构特点和企业生产条件,决定采用一模两件的单动拉延模在自动化机床上生产。

对于汽车前门外板拉延模,其凸模、凹模、压边圈和垫板尺寸大,形状复杂,从成本和效率来考虑,采用整体铸造结构最适合。由于导柱、导套的导向方式所能承受的侧向力较小,汽车覆盖件模具经常采用导板导向、导块导向、背靠块导向等,本设计中各部分的导向均采用导板导向[2],共设置了26个对称导板。

拉延模凸模和凹模之间的间隙选用料厚为间隙。为防止压边圈与凸模摩擦或碰撞并满足拉延模排气要求,本设计中压边圈和凸模工作部分取间隙3 mm(铝板冲压生产对模具排气性要求较高,压边圈和凸模间隙取6 mm)。

2 拉延模冲压工艺

2.1 模具中心的确定

考虑到平衡性问题,模具中心最好与产品压力中心一致,并与压力机中心重合,以避免偏心载荷使模具歪斜,间隙不均,从而加速压力机和模具的导向部分及模具凸、凹模工作部分的磨损,影响压力机和模具使用寿命。考虑到板料形状和压力机顶杆的布置(见图1),模具中心可适当偏心。本产品采用一模两件,产品中心在X向上左右对称,Y向相对模具中心有一定的偏移,偏移量为50 mm。

图1 压机顶杆布置图

2.2 确定模具压料面及顶杆布置图

压料面的尺寸要比板料尺寸大,这样才能保证压料面能压住整块板料,从而避免拉延成形时,板料没有完全被压料面压住,未被压住部分还没流入压料面内时即产生起皱现象,造成拉延失败。模具中心线位置考虑应与压力机工作台的顶杆布置相结合,中心线左右侧和前后侧皆可偏心使用(偏心尺寸在100 mm内)。一般拉延模设计中压料面尺寸比板料单边尺寸大15~20 mm,本设计压料面比板料尺寸单边大20 mm,取模具中心与压力机顶杆中心重合(见图1)。

3 拉延模结构设计与工作过程

3.1 工序数模的处理

以冲压工艺“CAE”工序数模、冲压工艺工序卡、设备参数、设计任务书、“客户标准”等为依据设计模具结构。工序数模的处理是模具设计的首要环节,具体过程为将其变成一个封闭整体,并补上工艺补充面,这就需要对数模进行缝合。缝合时,设置缝合公差为0.3 mm(范围为0.1~0.5 mm,缝合公差越大,对数模缝合后的变形影响越大,影响后期模具设计与制造[3-4])。该工序数模为一模两件,左右对称,处理好的工序数模如图2所示。

图2 工序数模

3.2 图层的设置

为了提供便捷的数据管理,需要对UG图层进行合理配置。拉延模具企业图层资源配置设置如下。

1)数模的图层设置:10层原始数模,40层处理过的产品数模。

2)拉延工艺:11层为10工艺层,21层为20工艺层。

3)压机工作台位置为82层。

4)实体图层:110层为凸模,200层为上模座,100层为下模座,150层为压边圈,240层为垫板,105层、115层、155层、205层、245层和180层为各种标准件图层。

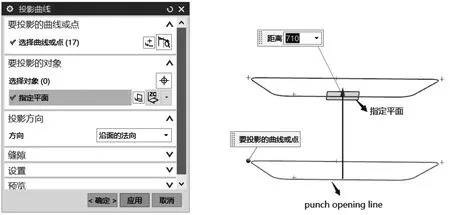

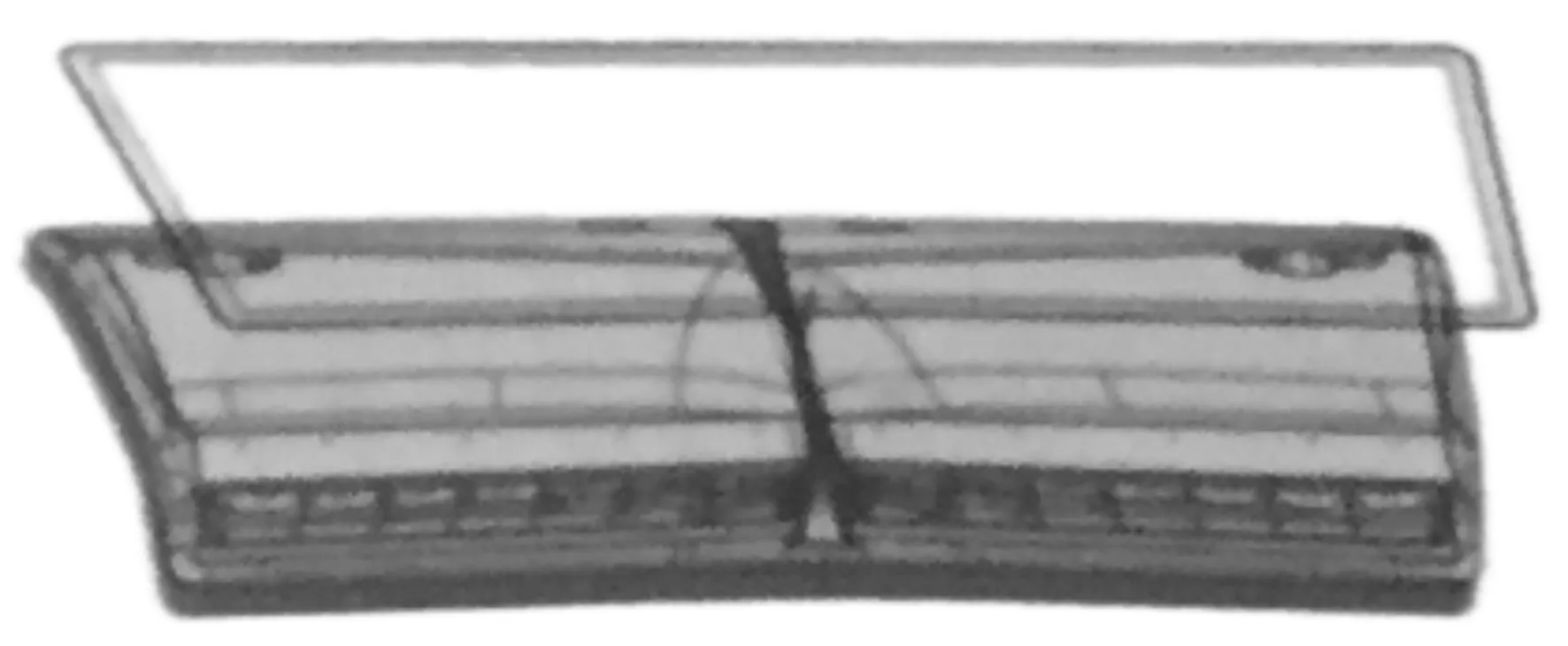

3.3 凸模设计

凸模作为零件成型的重要部件,它的质量直接决定了冲压件质量的好坏,除工艺上的特殊要求外,其轮廓尺寸和深度即为拉延件内表面尺寸[5]。凸模设计过程如下:打开拉延工艺层(11层),将punch opening line曲线向指定平面投影,具体过程如图3所示(仅供参考),拉伸投影曲线得到实体后将工序数模进行50 mm(视客户要求)大致偏置,拉伸实体用偏置前后的工序数模修剪后得图4所示的凸模型面;接着将投影曲线往里偏置10和40 mm(视客户要求),执行拉伸求差运算后得40 mm凸模主筋,然后布辅筋(30 mm)。凸模和压边圈之间采用导板导向,导板的选取和布置过程如下:先依据导板标准宽度确立导板数量(导板总宽度约为凸模宽度的0.25倍),再结合压边圈行程确定导板长度(顶起时保证有80 mm重合量),最后确定导板位置(前后导板有50 mm的重合量)后将凸模和压边圈之间的导板装在凸模上。为方便模具起吊和翻转,在凸模四角处设置4个吊环;为确证起吊时钢丝绳拉紧后的平衡,吊环在Z向应等高且沿X向(或Y向)在同一直线上。

图3 punch opening line及其向面投影

图4 凸模型面

板料在拉延过程中,上模座(凹模)压下速度很快,以致于板料和凸、凹模之间的气体无法顺利排出,这些气体压强随着上模座(凹模)压下量增大而增加,并反作用于车门外板上,造成产品局部变形而引起零件尺寸问题和表面质量问题。本模具的排气主要依靠凸模和压边圈之间间隙和凸、凹模上开设排气孔来实现,排气孔布置在凸、凹模的凹圆角部位[6](排气孔位于模面凹处,对零件表面没有影响),凸模加工时在圆角部位钻了多个直径为6 mm的通气孔用来排气。凸模的连接为通过键和螺钉将整体式内部中空的铸造凸模固定在下模座上。凸模结构如图5所示。

图5 凸模

3.4 压边圈设计

单动拉延模的压边圈由气垫通过顶杆顶出产生压边力,拉延工件时,压料面与凹模压紧板料,为拉延成形提供阻力,并与凸模的成形力共同提供板料的变形力,使板料产生充分的塑性变形。

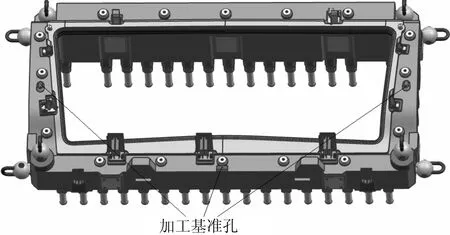

压边圈的结构如图6所示。压边圈的设计主要包括型面尺寸和结构尺寸设计。型面四周宽度尺寸为板料线单边扩大20 mm,内部留出与凸模的间隙3 mm,压边型面与不加工部分留有20 mm的高度差。为定位板料使板料顺利成形,压边圈的宽度由压料面单边加宽约100 mm得出,这样有足够空间来布置平衡块、到底块和定位元件。平衡块的布置为四周每隔300~500 mm布置1个(布置时避开模座上液压顶杆孔),这样可确保成形过程中的受力平衡。定位器的类型和布置由产品形状决定,产品起伏较大时,要根据板料线布置定位器且用到托料定位器。本产品起伏大,用弧形定位器、感应定位器和定位器来定位,感应定位器布置为左前方、右后方(或按照客户要求),这样的对角布置确保感应到料片最大位置,布置完感应定位器再布置弧形定位器和定位器。考虑导板空间(压边圈和下模座之间的导向为外导向,安装导板于压边圈上),压边圈尺寸为长2 854 mm、宽1 440 mm。

图6 压边圈

为避免压边圈工作时被液压顶杆顶起过高而失稳,用下模座上的侧销来限制其行程,侧销沿下模座四周布置(其行程比压边圈行程(拉延行程)多70 mm(安全距离),承受的重量是压边圈重量的2倍),在压边圈外表面开出对应的侧销限位槽来限位。为保证压边圈有足够的强度和刚度,在整体空心铸造基础上,在平衡块和顶杆座的下方设置厚为30 mm的加强筋。为了便于起吊和翻转,也设置采用吊环起吊。为便于加工,在压边圈上过X向、Y向中心线位置设置3处加工基准孔,加工时用于机床定位[7]。

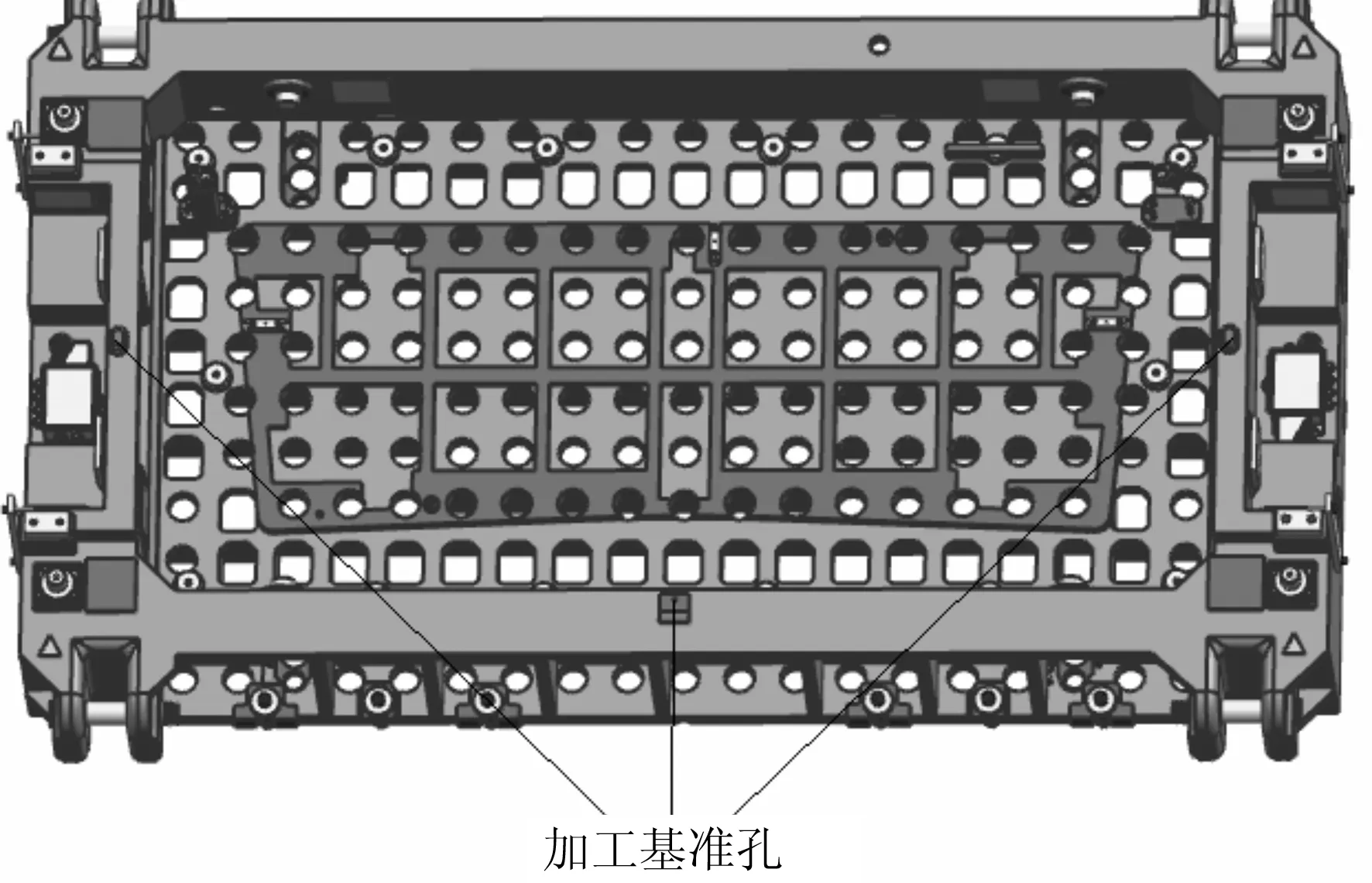

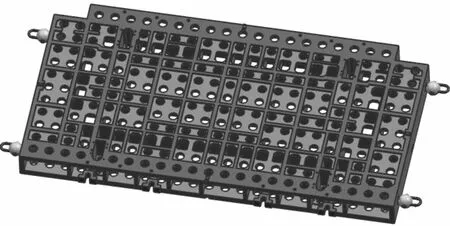

3.5 下模座及垫板设计

与压边圈对应,下模座的内表面尺寸是基于压边圈的外形尺寸并考虑二者之间的外导板导向设计的,同时在内表面上加工出了对应的导滑面。下模座通过键和螺钉固定于垫板上,垫板固定在压力机工作台上。下模座内部设置有到底块,安装座用于安装到底块。为保护下模座,模具合模后到底块处应留2 mm间隙不墩死。下模座上装有与压边圈对应的侧销,四角处布置有4个尺寸为150 mm×150 mm的安全区和4个氮气缸,氮气缸用于模具存放时上、下模型面分离。模具送料方向的左、右侧设置有电器盒安装座、导滑面和导板安装面(用于上、下模座导向)以及4个端头限位块安装座,并将端头限位块装配其上,端头限位块可阻止上模座(凹模)工作时的继续下行。基于上、下模座尺寸大且重,分别在模具四角处设置4组吊耳,吊耳上安装吊棒,用于起吊翻转模具。

为减轻模具质量,下模座和垫板铸造中不重要的部分也要挖空。下模座和垫板上避开液压顶杆孔的位置设置有沿X向和Y向的厚度为30或40 mm的加强筋,加强筋的设计近似于十字交叉,用以增强相对强度和刚度。同时为了保证模具各部件加工时定位基准准确,在下模座上也设置3处加工基准孔,用于加工时机床定位。下模座、垫板的结构示意图分别如图7和图8所示。

图7 下模座

图8 垫板

3.6 上模座(凹模)和防尘盖板设计

凹模的作用为形成凹模压料面、凹模圆角和凹模型腔[8-10]。拉延毛坯通过凹模圆角逐渐进入凹模内腔,直到拉延成凸模形状,上模座(凹模)的型腔表面形状是由画压边圈时的曲线向上拉伸成实体后和工序数模向上偏置60 mm后的曲面执行修剪命令而得到的。与压边圈上安装的平衡块相对应,上模座上铸造并加工了平衡块安装凸台。为避免干涉,上模座(凹模)上挖出与压边圈各定位元件相匹配的避让孔。考虑到模具调试时安全、模具静止时的存放方便和模具工作时的限位,对应于下模座四角形状,上模座(凹模)上也设计安全区凸台、氮气缸安装凸台和端头限位块安装凸台。上、下模座间同样采用导板导向,上模座上布置导滑面和导板安装面等。在门把手部位,考虑到产品成形特点,在上模座(凹模)上安装强压装置,强压装置的使用使门把手部位成形充分。相比于下模座铸造中不重要部位挖空和沿X向、Y向布置30或40 mm的加强筋,上模座上还设置了防尘盖板安装平台,开设了排水孔等。为方便加工时机床定位,上模座(凹模)同样设置3处加工基准孔。基于快速定位和与床台设备相匹配考虑,上、下模座和垫板上还设置了U形压板槽、模具定位键槽等。上模座(凹模)的结构示意图如图9a所示,防尘盖板如图9b所示。

a)上凹模

3.7 模具工作过程

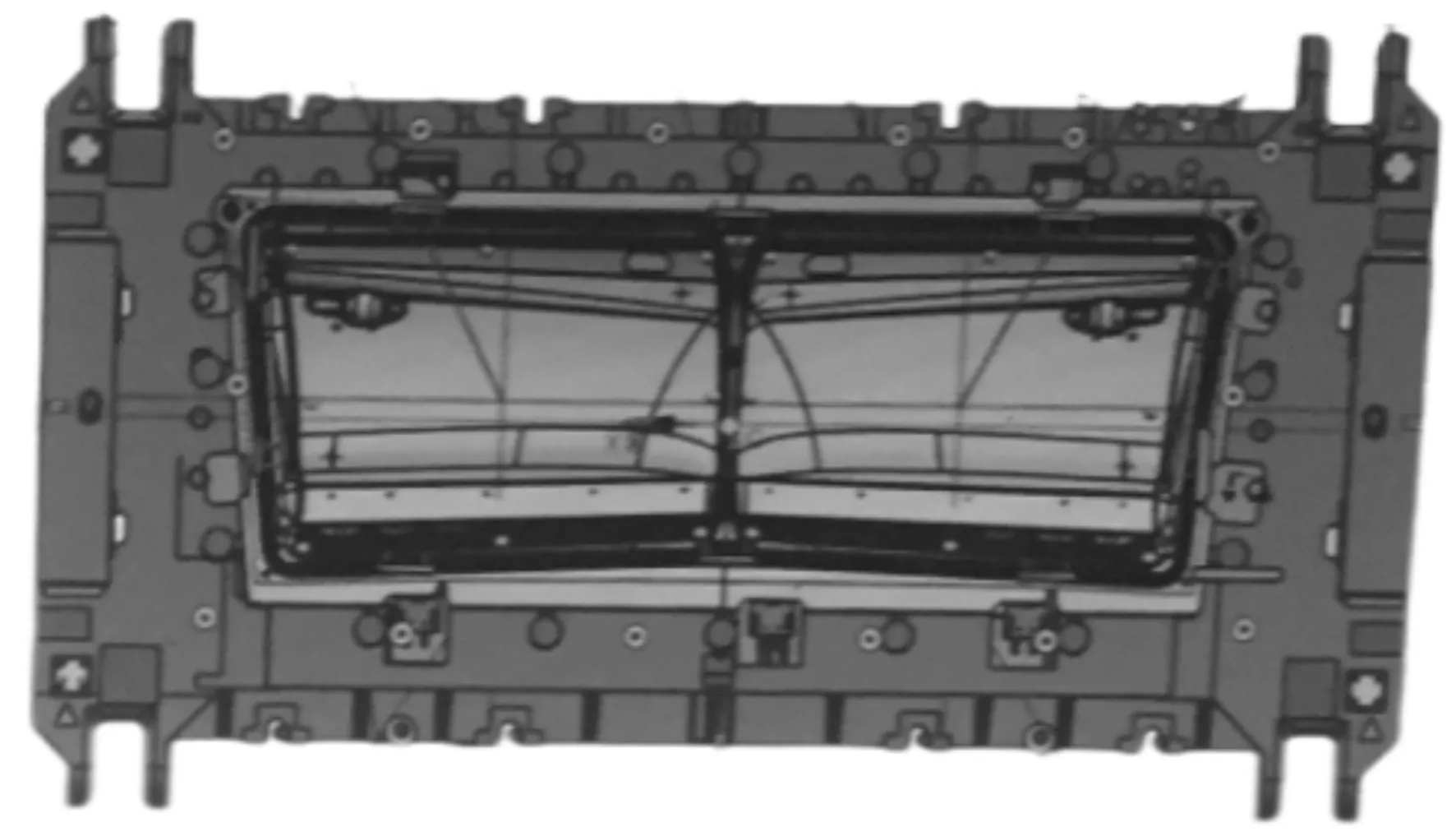

拉延模装配[11]如图10所示。上模座(凹模)合模前,压力机中的气顶杆将压边圈顶起70 m,机械手将板料放到压边圈上。上模座(凹模)在压力机作用下沿下模座端头的导板向下运动,首先与压边圈接触压住板料,压边圈通过压力机顶杆获得压边力,与凹模一起压出压料面形状,压边圈和凹模在平衡垫块作用下一起平稳下滑。凹模下行到一定程度开始与凸模接触,上模座(凹模)与凸模一起作用使板料开始成形,直到凹模与下模座上的端头限位块接触则拉延成形结束。弹顶销将产品从下模座(凹模)中顶出,上模座(凹模)回程,机械手吸盘将产品从凸模上取出传至下一工序。

图10 模具装配图

4 结语

应用UG软件设计汽车覆盖件拉延模,设计时模具中心取压力机中心,以凸模、压边圈、下模座、垫板、上模座(凹模)的设计顺序阐述模具结构设计过程。拉延模模具零件一般为铸造且各模具零件中心一致使设计尺寸一体化。设计时给出的主要零件的3处加工基准孔便于零件后续加工时定中心(三销定中心)。设计、加工、安装和调试中心重合,可缩短模具开发周期,达到利用最少资源产生最大经济和社会效益的目的。