复杂曲面堆焊Inconel625/925A焊接工艺与分析

段江丽,刘 禹

(中国船舶重工集团公司 第七一三研究所,河南 郑州 450001)

Inconel625合金是以钼、铌为主要强化元素的固溶强化型镍基变形高温合金,具有优良的耐腐蚀和抗氧化性能,已被广泛用于航空航天、海洋、化学和核工业等领域[1]。

925A是一种高强度专用钢,抗拉强度、屈服强度均较高,是船舶装备中较常用的一种高强度钢,既有高强度和抗腐蚀性,还有优良的韧性、抗疲劳性及稳定性[2]。随着钢的强度级别要求越来越高,其碳含量和合金元素增加,使得焊接变得困难,在使用性能方面受焊接热循环作用下发生脆化、软化的倾向更加明显,这些都是925A钢堆焊焊接时需要考虑的情况。

相对于一般的碳钢及合金钢,镍合金焊材的焊接工艺性能较差,对热裂纹敏感性较高,容易产生裂纹、未熔合、气孔等缺陷。某产品筒体为925A材质,其内环面为带有凹槽的复杂表面,内环面堆焊Inconel625合金时,凹槽处尤其容易产生未熔合现象,层间也易出现熔合不良的情况。

堆焊件内部质量的检验只能通过破坏性试验进行,如切开焊件并取样进行弯曲试验、金相观察等,而无法通过射线检测、超声检测对其内部是否存在未熔合、裂纹等缺陷进行无损检查。故采用可靠性高、焊接效果优良的焊接方法与工艺,对产品的质量而言十分重要。

本文采用热丝脉冲TIG的焊接方法,在925A材质的带凹槽表面堆焊Inconel625合金,在凹角及平面处均获得了平坦、连续、无缺陷的堆焊层,焊后对堆焊接头消应力热处理,通过弯曲试验、硬度试验、金相试验、点腐蚀试验及化学成分测量,对堆焊接头及堆焊层性能进行了分析。

1 试验材料和方法

1.1 焊接方法

对于堆焊增材,选定合适的堆焊方法及相应的堆焊工艺至关重要。传统的堆焊方法主要是SMAW,当堆焊量大时也会适当采用MIG,采用这些工艺时,镍合金堆焊容易产生未熔合、裂纹、气孔,且存在焊接速度低、残余应力与变形大、母材稀释率高、效率低等缺点。当焊接表面为复杂曲面时,这些问题更为突出。

TIG不存在电极熔化对弧长的影响,电弧稳定、保护效果好、飞溅少,容易获得组织致密、性能优越的堆焊层[3],且焊接电流独立于送丝控制,灵活性高,可以更好地控制焊缝成形,非常适合焊接镍基合金等易于氧化、对热裂纹敏感性较高的材料的堆焊[4]。

热丝脉冲TIG是近年发展起来的更为先进的工艺,具有母材稀释率低、热影响区小、残余应力与变形小、电弧稳定、焊接缺陷少等优点[5]。

1.2 堆焊试件制备

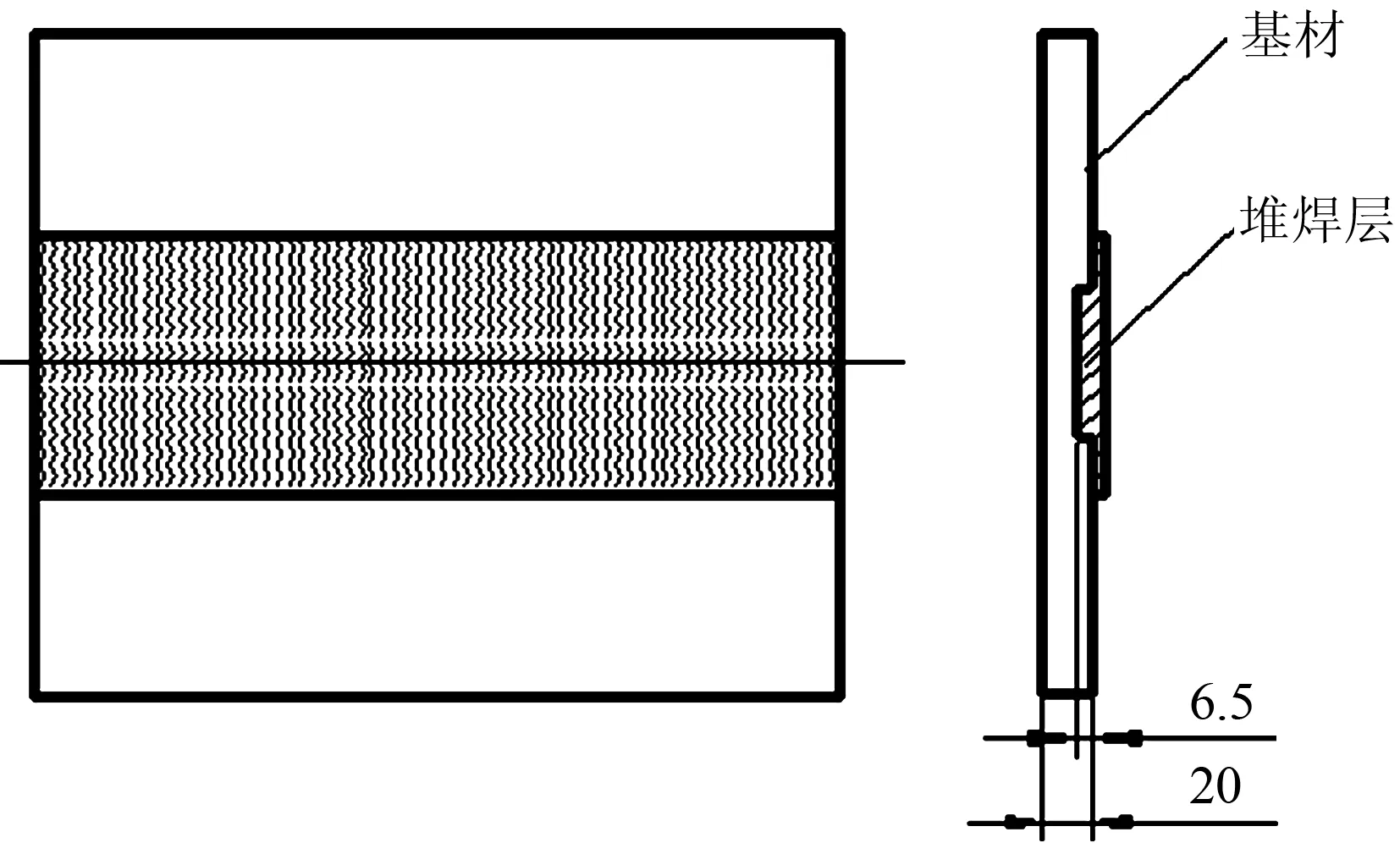

基材为厚度20 mm的925A锻件,供货状态为调质。试验模拟产品筒体内壁凹槽形式进行焊接试验,925A板上带有凹槽(见图1)。焊接前待堆焊面铣削加工,倒角R2 mm,表面粗糙度Ra3.2 μm。

图1 堆焊焊接工艺评定试板形式(单位为mm)

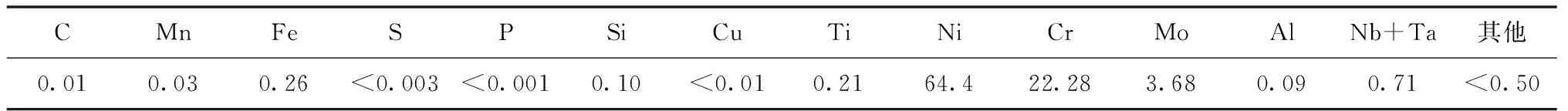

所用焊丝型号为ERNiCrMo-3,焊丝直径为1.0 mm,焊丝主要化学成分见表1。

表1 Inconel625堆焊焊丝主要成分(质量分数) (%)

焊丝中的杂质元素S、P、Si等含量极低。由于焊丝的夹杂及其表面的脏物、油污和拉丝润滑剂可能成为焊接污染源,且焊丝的表面积和体积比率大,故焊前应保证焊丝清洁。

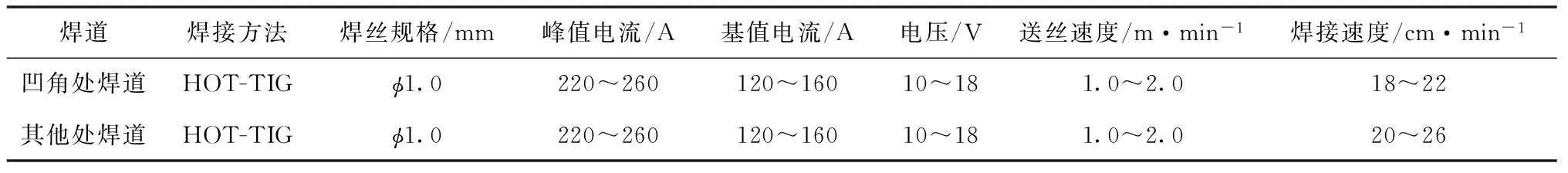

带凹槽的试板焊接工艺参数见表2。焊前应进行预热,预热温度为100~150 ℃,层间温度不高于150 ℃,焊后覆盖缓冷。焊道间重合率约为50%,堆3层,厚度约为6 mm,部分堆焊4层时厚度约为8 mm。焊后保温棉覆盖冷却至室温,基材焊后表面因受热氧化而变成了金黄色、蓝色,所得堆焊层表面较平整(见图2)。

表2 带凹槽试板焊接试验工艺参数

图2 Inconel625/925A堆焊外观形貌

1.3 热处理

试件焊后按产品要求进行550 ℃、保温4 h的消应力热处理。

1.4 性能测试

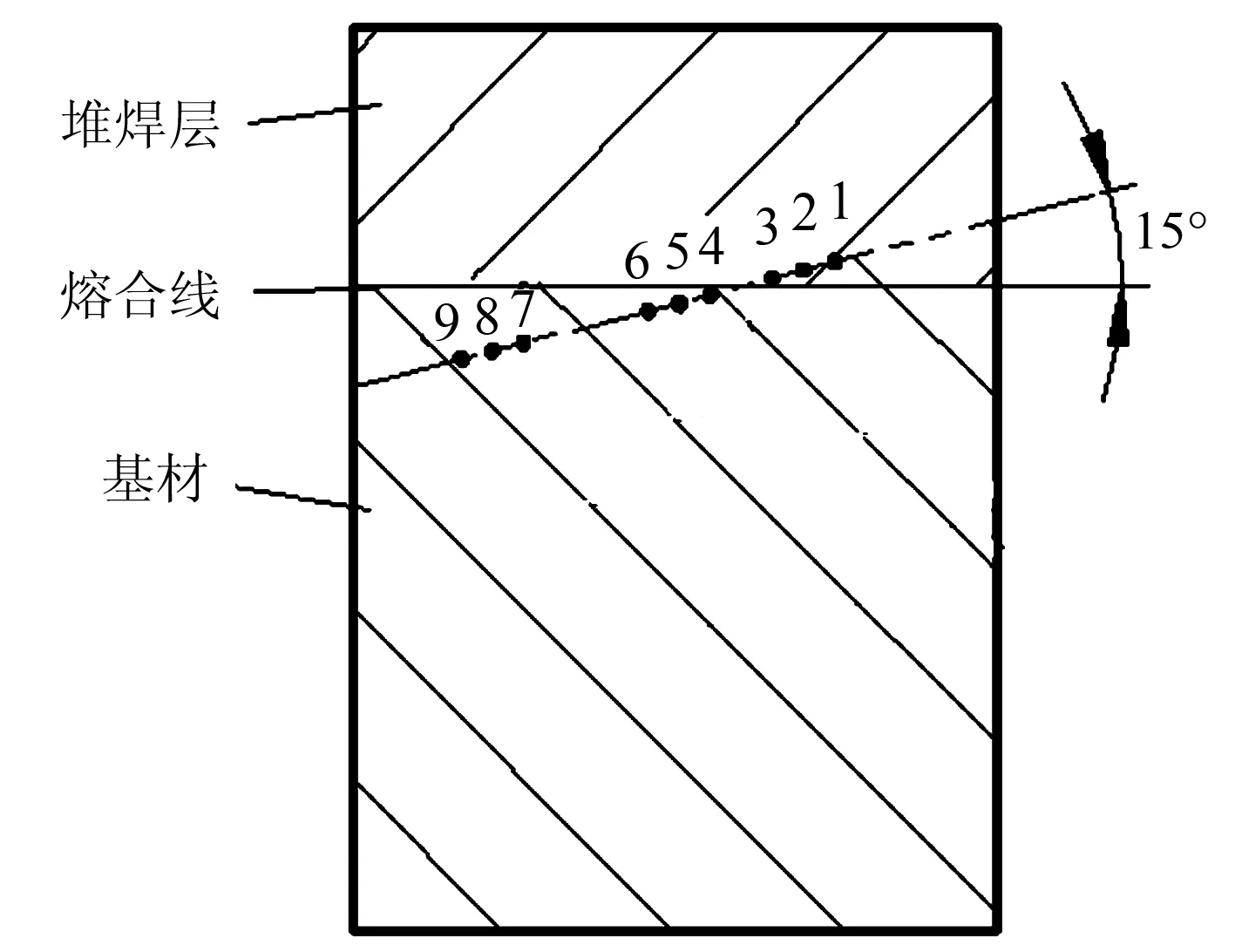

对堆焊层进行渗透检测,试件堆焊层表面符合NB/T 47013.5—2015标准I级要求,未发现缺陷。取样加工并进行弯曲、硬度、金相、点腐蚀试验及化学成分测量。取4个弯曲试样在电液伺服弯曲试验机BHT5160上进行试验。取硬度试样用全自动维氏硬度试验机KB30SR-FA进行硬度试验,硬度试验位置如图3所示。

图3 硬度试验位置示意图

取金相试样对堆焊件的截面进行打磨,浸蚀剂为硝酸酒精溶液、王水,采用OLYMPUS GX71金相显微镜和EPSON PERFECTION 2480 PHOTO扫描仪,进行焊缝低倍组织宏观观察和微观金相组织观察。取堆焊层2 mm和3 mm厚度处的样屑,采用Agilent 5110SVDV电感耦合等离子发射光谱仪,按ASTM E2594—2020标准测定样屑的化学成分。取堆焊层上金属块试样,对堆焊层2 mm和3 mm处的点腐蚀性能进行测试。每个点腐蚀样块经打磨抛光后尺寸约为2 mm×20 mm×50 mm,对试样打号,用酒精除油,并用去离子水洗净后晾干,测量尺寸并称重。将试块放入配制好的6%的FeCl3溶液中,容面比为22 mL/cm2,恒温(50±1)℃保持72 h后取出试样。用去离子水冲洗取出的试样,在流水下用尼龙软毛刷擦洗,以便去除腐蚀产物,在酒精中浸泡并干燥、称重。计算其平均腐蚀速率并用20×放大镜观察试样表面,对腐蚀后的试样进行观察,其腐蚀速率为

式中,v是腐蚀速率,单位为g/(m2·h);Wa、Wb是试验前、后试样的质量,单位为g;S是试样面积,单位为m2;t是时间,单位为h。

2 结果与分析

2.1 弯曲试验

对4个弯曲试样进行试验,弯芯直径为50 mm,弯曲角度为180°。基材与堆焊层间熔合良好无开裂,且堆焊层之间熔合良好无开裂结,弯曲试验均合格,且完全满足产品设计“堆焊层与基材之间熔合良好”的要求。堆焊试样弯曲效果如图4所示。

图4 堆焊试样弯曲形貌

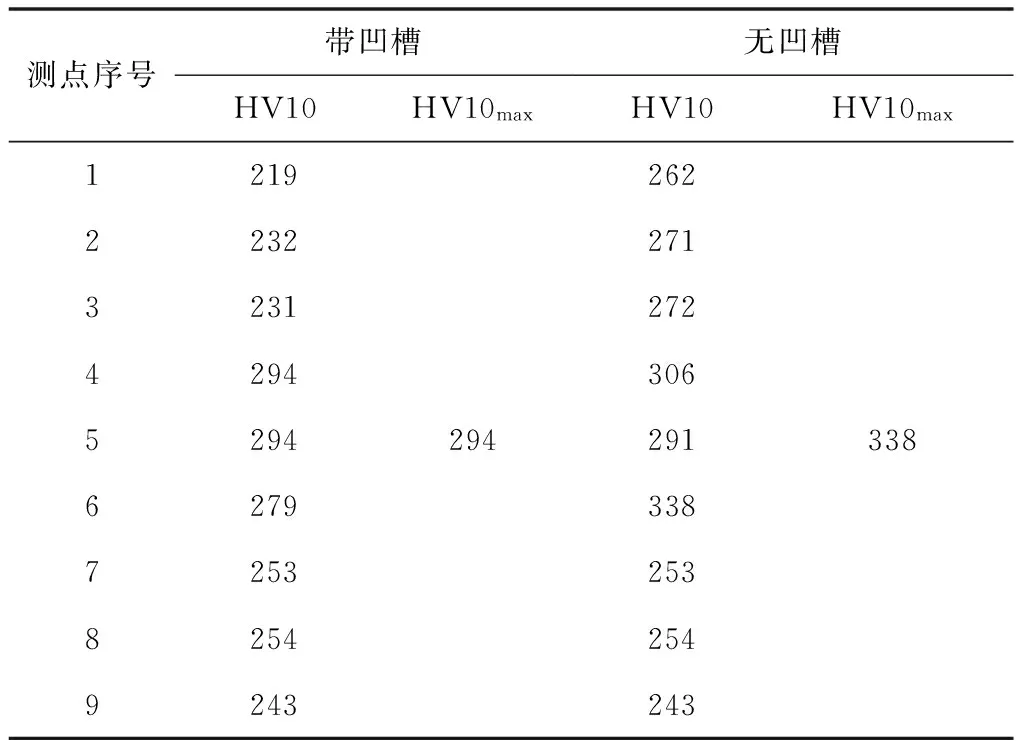

2.2 硬度试验

试样不同区域维氏硬度测试结果见表3,其中序号1、2、3为基材925A侧,序号4、5、6为热影响区位置,序号7、8、9为堆焊层位置。结果表明,堆焊试样硬度HV10最高值均分布在焊接热影响区,最高值在无凹槽试样的925A侧的热影响区。堆焊层硬度比较稳定,且靠近母材部分的硬度稍高,这应与基材的碳元素扩散至堆焊层使其强化相关[6]。925A硬度值符合计算要求与相关标准的要求。

表3 带凹槽试板试验结果(硬度试验)

2.3 金相观察

对堆焊层横截面进行金相观察(见图5)。可以看出,堆焊层为致密的组织,且无未熔合,无裂纹、气孔、固体夹杂、孔穴以及其他缺陷。堆焊层与基体之间熔合良好,熔合线无明显起伏,基本为一条平直的线条,热影响区均匀且窄,相邻焊道的搭接边界均较清晰,堆焊层中的Cr、Ni、Mo、Fe全部固溶在奥氏体的Ni的枝晶中,形成唯一的枝晶状奥氏体组织。925A基材均为回火索氏体组织,925A热影响区晶粒相对粗大,为贝氏体组织,这也是925A热影响区硬度较高的原因。

a)堆焊层金相组织(500×)

2.4 化学成分分析

从物理本质看,堆焊的热过程、冶金过程,以及堆焊金属的凝固结晶和相变过程与普通熔焊工艺是相同的。堆焊时,熔敷金属因母材的熔入而被稀释,这给堆焊层的性能带来了重要影响。基材925A钢的稀释对Inconel625合金堆焊层的影响是不利的,堆焊层中只要不存在裂纹、气孔等其他缺陷,稀释率的高低直接影响堆焊层的性能,从而影响相关部件的使用效果及使用寿命,因此降低稀释率是控制堆焊质量的关键指标[7]。

Fe是耐腐蚀性能的表征元素,高含量会引起耐腐蚀性的严重退化[8]。测得堆焊层2 mm处的Fe含量为2.87%,堆焊层3 mm处的Fe含量为1.66%,含量均较低。

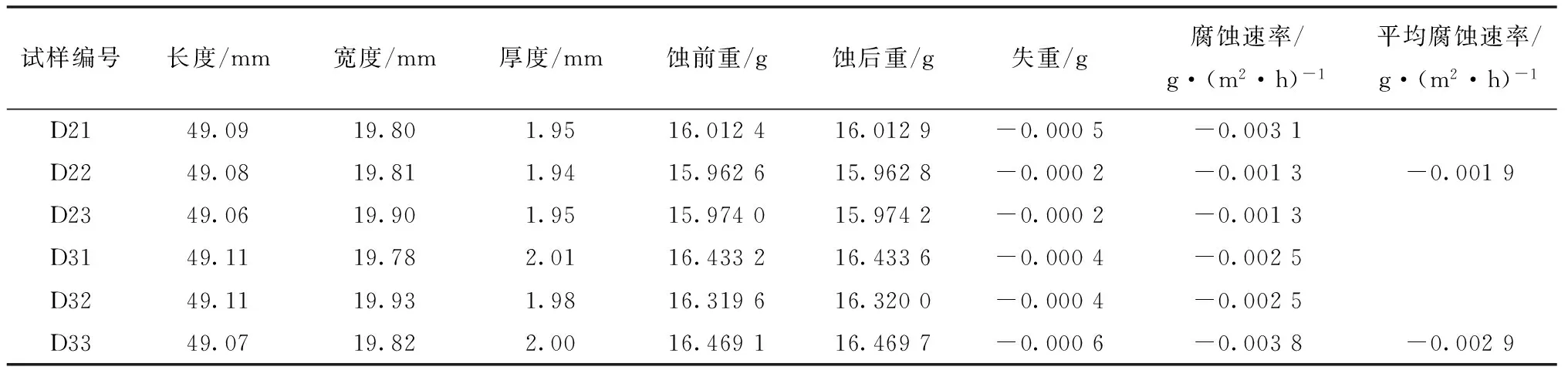

2.5 点腐蚀试验

根据试样失重数据及尺寸,计算试样的腐蚀速率,计算结果见表4,其中D21、D22、D23为堆焊层2 mm处试样,D31、D32、D33为堆焊层3 mm处试样。由表4可知,试样有微弱增重,腐蚀速率仅供参考。用20×放大镜观察试样表面,对腐蚀后的试样进行观察,各试样腐蚀试验前、后的表面形貌如图6所示,由图6可以看出,经腐蚀试验后,各试样的表面均呈紫色,但均没有明显的腐蚀痕迹,表现出了较高的耐点腐蚀性。

表4 腐蚀试验后失重数据及腐蚀速率(带凹槽试验)

a)D21、D22、D23试验前表面

3 效果验证

采用与焊接工艺评定试验相同焊接工艺对产品的筒体内壁进行堆焊,此筒体内壁为带有凹槽的复杂曲面。筒体预热后竖直放置,焊枪找正位置,关闭送丝开关,点击开始键,使焊枪模拟焊接轨迹运行一段距离确认无误后停止,然后进行正式的焊接。每一层焊接完成后,用手持放大镜对焊缝表面进行目视检测,未发现裂纹等缺陷,筒体堆焊效果如图7所示。

图7 带有凹槽的筒体内环面焊接效果图

4 结语

对于带凹槽的925A高强度钢的复杂表面进行Inconel625合金堆焊,采用热丝TIG工艺焊接,获得了平坦的表面质量优良的堆焊层,经焊后消应热处理后,通过对堆焊接头进行弯曲试验、硬度检测,并对堆焊层金相组织分析、化学成分测量及点腐蚀试验,得出如下结论。

1)堆焊层与带凹槽的925A高强度钢的复杂表面间熔合良好,弯曲试样的堆焊层与基材、堆焊层之间均无开裂,解决了生产中的技术难题。

2)基材925A侧的热影响区较窄,堆焊试样硬度HV10最高值均分布在焊接热影响区,为279~338 HV10,但均满足相关标准中“<450 HV10”的要求。925A侧的热影响区为贝氏体组织,这也是热影响区硬度偏高的原因。

3)堆焊层与基体之间形成良好的冶金熔合,熔合线无明显起伏,相邻焊道的搭接边界均较清晰,堆焊层中为枝晶状奥氏体组织。

4)堆焊层2 mm处的Fe含量为2.87%,堆焊层3 mm处的Fe含量为1.66%,含量均较低。

5)焊后550 ℃、保温4 h的消应力热处理,并未对堆焊层的腐蚀性能产生明显的不良影响,堆焊层2 mm和3 mm处的耐腐蚀性能优良,能满足产品耐腐蚀的要求。