装甲车辆的腐蚀防护体系化发展研究

贾阳光,陈 曦,韩方丁,侯 蔚,李子森

(中国兵器工业新技术推广研究所,北京 100089)

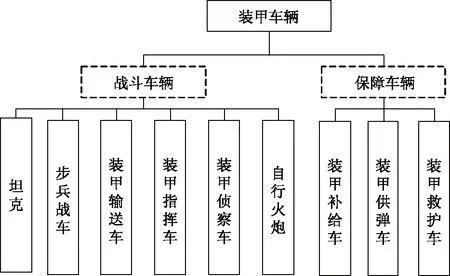

装甲车辆是指具有装甲防护的履带、轮式军用或警用车辆的统称,主要由推进系统、武器系统、防化系统、电子与通信系统、综合电子信息系统等总体构成[1],分类框图如图1所示。装甲车辆承担着保家卫国、军事训练、对敌作战等任务,具有全域机动、快速突击、持续作战独特能力,长期暴露在风沙、雨雪、潮湿、盐雾等恶劣环境条件下工作而经常引发腐蚀问题,如金属部分会氧化、腐蚀、生锈;表面涂镀层会龟裂、变质、脱落;电气元件会老化、击穿、变质;光学器材会起雾、发霉、失效,严重影响装备的使用寿命和作战能力,影响着装甲车辆的可靠性和综合作战性能[2]。据某大修厂的维修数据可知,除单纯的机械故障外,装甲车辆的绝大多数故障都是由于环境影响造成,其中腐蚀问题提高了装甲车辆15%维修费用,增加了25%维修频次[3-5]。

图1 装甲车辆的分类框图

为全面提升现役装甲车辆的腐蚀防护水平,着眼未来装甲车辆的发展,实现装甲车辆全域机动和表面防护技术的可靠性提升,做好腐蚀的系统防护,推动装甲车辆的高质量发展。贾海波等[6]从材料、结构、工艺等方面分析军工产品的防护措施,为军工产品的防腐蚀设计提供了理论基础。倪余伟等[7]对国内军用车辆生产厂家和使用部队进行了长期走访调研,对军用车辆的腐蚀现状、防腐工艺进行深入研究分析,提出了系统工艺改进措施。王光雍等[8]研究了材料腐蚀与装备环境工程关系,重点讨论了不同服役环境对典型材料的服役影响规律,使材料自然环境腐蚀数据与试验研究成果直接为装甲车辆服务。王俊芳、王博等[9-10]通过分析国内外武器装备腐蚀控制的基本现状,并根据我国目前军用防护涂层的发展状况,重点讨论了常用的防腐蚀涂料的应用现状,提出了我国军用防腐涂料涂装技术发展建议。

装甲车辆是集成度最高、功能最全、技术最为密集、带动作用最为显著的核心陆战装备,因此一直是世界各国陆军装备转型建设和技术创新的重点发展领域。此外,装甲车辆研制设计、生产组织管理体系和产品配套体系较为成熟,配套单位较为集中,配套层级较为简单,规模列装较多,增长空间巨大。本文以装甲车辆作为研究对象,立足装备车辆的现实腐蚀需求,以军工产品试点为主线开展腐蚀防护体系化发展研究工作,分析确认腐蚀风险、防腐技术和标准问题,研究对策并将研究成果推广应用于型号装备全线,助推武器装备高质量发展,意义重大、需求迫切。

1 我国装甲车辆的腐蚀防护基本要求

早期,我国装甲车辆主要使用和部署于内陆北方地区,出口于周边国家,环境引发腐蚀问题并不严重,研制中也较少关注腐蚀防护问题。随着我国装甲车辆使用地域的拓展,带来腐蚀机理复杂化、腐蚀类型多样化等问题,全域作战能力也对装甲车辆的腐蚀防护水平提出了新要求。随着科技飞速发展,新材料、新技术日新月异,在装甲车辆的应用领域不断拓展,但不同系统、不同部件和不同材料的防腐工艺均有较大区别,同时也存在着传统的防护技术规范不适用、防腐需求不统一、技术要求繁杂等问题,既无法满足沿海或深海等防腐要求,也有过防腐保护情况。如某战车因轻量化和信息化的要求,应用了大量高强钢、铝镁合金、钛合金和复合材料,安装了高度集成化的精密测算系统、电子通信和武器观瞄光学电子系统,经短期服役后,出现了应力腐蚀、电偶腐蚀导致的拆卸困难等问题,操纵台的电缆插头、插座、辅助继电气因海水渗漏、盐雾出现短路烧坏等问题,通信部分由于密封性或受潮湿影响,出现尖叫等问题。

装甲车辆的全域机动、轻量化和信息化对防腐蚀技术提出了更高的要求。我国幅员辽阔,气候环境包括了各种复杂的自然环境特征,从亚热带海洋性气候到北温带、寒带气候,从高原戈壁荒漠气候到热带雨林气候。以装甲钢为主的车辆主体结构材料,以各种高性能合金钢制成的动力传动、行动系统及武器系统,以及高度集成化的精密计算机系统、电子通信和武器观瞄的光学电子系统,必须适应包括海洋性气候条件下的湿热、盐雾、水汽,热带雨林气候条件下的饱和水汽、霉菌微生物,寒带极端低温等苛刻气候条件,并能够在这些复杂气候条件下正常遂行作战任务。

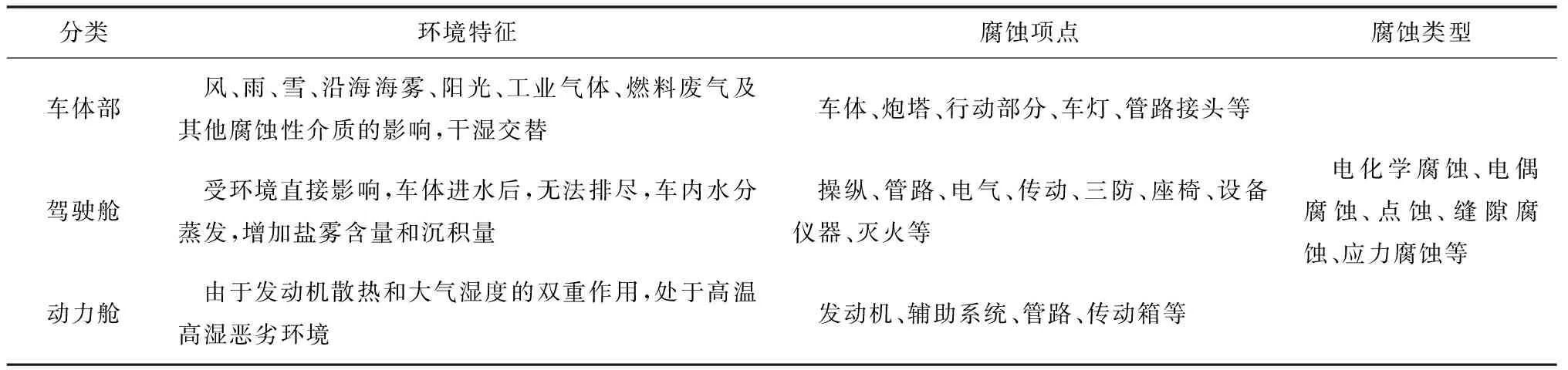

装甲车辆的防腐蚀技术水平决定了复杂气候条件下的环境适应性能,装甲车辆的环境腐蚀特点和类型见表1。

表1 装甲车辆的环境腐蚀特点和类型

2 装甲车辆的腐蚀防护类型及应用现状

装甲车辆的腐蚀防护是一个系统工程,涂镀层是技术保障手段,但腐蚀问题是产品设计阶段就应同步开始考虑的问题,应在全系统强调腐蚀防护的体系化。防腐涂料、电镀层作为重要的防腐措施之一,在做好优秀耐蚀材料的选用研制、科学合理的结构设计、防腐手段评估选择的同时,还应重视涂料涂装的规范性和可靠性,同时开展整车涂装检验检测技术的试验验证。

2.1 腐蚀防护技术体系

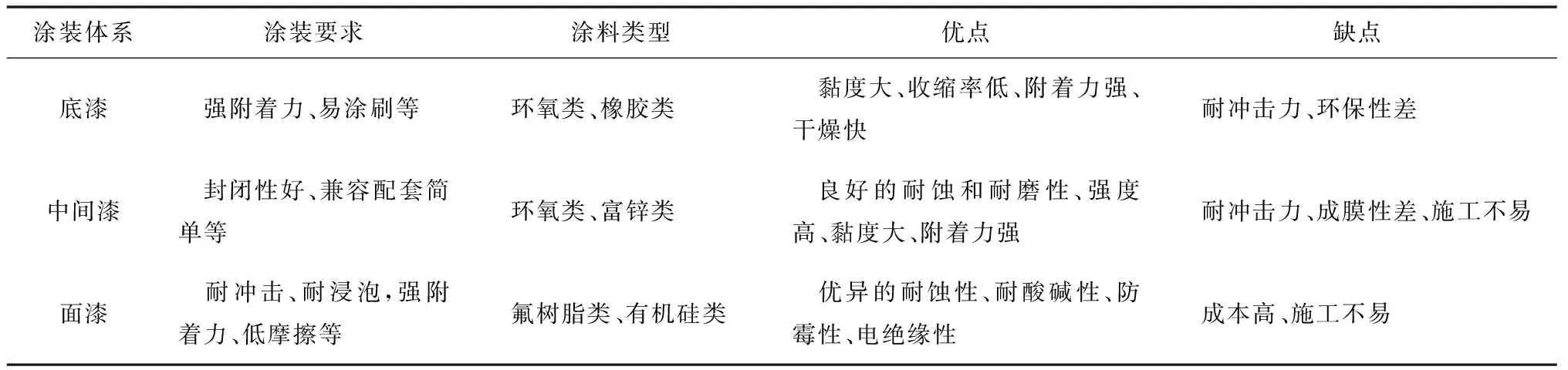

涂镀层技术是指将恶劣环境与装备车辆表面进行隔离,从而达到延缓装备腐蚀速度的目的,如金属结构材料表面电镀锌、某些结构件涂覆陶瓷、车体喷涂树脂。防腐涂料是装甲车辆车体等大表面的重要腐蚀防护手段。纵观装甲车辆用防腐涂料的发展历程,主要是随着合成树脂的发展而进步的。第二次世界大战前,装甲车辆主要使用油性漆、硝基漆,战后大部分使用油性漆、硝基漆等。伴随着装甲车辆走向沿海和深海,提出了“重防腐涂料”的概念,醇酸树脂涂料、氯化橡胶涂料、氯乙烯树脂涂料、环氧树脂涂料、聚氨酯树脂涂料、聚酯树脂涂料等合成树脂涂料迅速发展[11]。通过对国内主要装甲车辆生产厂走访调研,梳理了目前常用的防腐涂料(见表2)[12-13]。

表2 常用防腐涂料

目前,磷化、金属镀层、达克罗是装备车辆零部件和结构件的主要防护手段,初步形成了装甲车辆的零部件的腐蚀防护技术体系。20世纪70年代,英国人突破了磷化工艺,将其成功运用在梅卡瓦主战坦克上。我国磷化技术起步较晚,经过多年的发展,在磷化技术的配方、工作机理等方面已取得了较大的进展[14]。受限于国内环保的要求,磷化技术主要应用于两栖装甲车辆和舰船的高强钢零部件。金属镀层技术因具有良好的防护性、性价比、优异的耐蚀性和低氢脆等特性,是装甲车辆零部件的主要防腐手段[15]。达克罗涂层具有较高的耐腐蚀性、高耐热性、高耐候性、无氢脆、环境友好等优点,主要用于发动机热负载零件、排气系统标准件等零部件、齿轮等复杂零件[16]。装甲车辆轻量化拓展了微弧氧化技术的应用范围,主要用于铝、镁等阀金属及合金[17]。

长期以来,涂镀层技术作为装甲车辆简单和有效的防腐手段,保障了装甲车辆的车体部分、行动部分、动力部分、操纵部分、武器部分等正常运转,形成了腐蚀防护技术体系。作为装甲车辆腐蚀防护的重要一环,我国装甲车辆目前采用的部分防腐涂料还比较落后,防护手段比较单一,涂装涂料品种比较混乱。如装甲车辆在早期研制中较少考虑湿热、海洋等恶劣环境的腐蚀问题,选用达克罗技术解决了当时的研制急需,但长时间使用和多次拆卸暴露出涂层脱落、腐蚀等失效问题。因此,单一功能防腐蚀涂料、镀层技术已无法满足现代装甲车辆全域作战的要求,构建腐蚀防护技术体系势在必行。此外,腐蚀防护是一个综合、系统工程,在装甲车辆研制设计时,需结合服役环境和运行状态等条件,选择匹配材料,合理结构设计,选用正确防腐技术工艺,进行腐蚀系统控制管理,确保装甲车辆的可靠性、安全性和使用寿命。在涂料配方设计时,要兼顾多方面因素,综合考虑防腐蚀、耐候性能、抗菌性能等因素,选择合适的成膜物质、助剂、填料等。此外,在发展防腐工艺技术体系的同时,还应兼顾腐蚀防护标准规范。

2.2 腐蚀防护标准规范

国外装甲车辆的防腐技术发展都是以军事用途需求为牵引、民用推广为重点,从设计方法、新品研制、工艺手段和应用研究上协同发展,走通用为主兼顾专用、技术与标准同步、专业化的发展道路,各类防腐技术齐全、性能稳定,满足军工产品发展需求。美国武器装备要经受全球严酷的腐蚀环境,动用了大量人力和物力实施腐蚀控制战略,高度重视军用装备腐蚀控制,专门建立了腐蚀控制的相关管理机构。在21世纪初发布了《陆军腐蚀与防护控制大纲》《国防部防止和减缓腐蚀战略计划》等战略,编制了武器系统的材料和工艺要求,具体规定了材料的选择、保护涂层和设计考虑,保护武器系统和保障设备的表面处理、涂层和密封剂,通过应用防腐标准原则来减轻腐蚀,提高了装甲车辆的防腐能力。

我国装甲车辆现有防腐措施效率较低,技术水平不高,防腐效果不理想,同时我国腐蚀防护在国防工业生产中处于辅助性、附属性、服务性地位,缺少政策法规支持,基础工业相对薄弱,标准建设滞后。随着我军装甲车辆的迅速发展、新型号装备列装和东南沿海的部署,其腐蚀问题越来越显著,这就要求我们研究相应的标准和腐蚀控制的规范。为了解决装甲车辆的各种设备、零固件的腐蚀问题,中国工程院牵头发布了《中国腐蚀调查报告》。随后,以王海舟院士为代表的老一代学者致力于设计、生产、制造全流程的成套标准体系的制定,梳理了644项材料腐蚀方面的国标、1 312项行标。2019年,国家材料环境腐蚀平台颁布了47项标准,其中17项涉及低合金耐蚀钢的标准,28项是涉及大气、土壤、海水材料进行野外腐蚀试验的标准。装甲车辆的防腐密封器材配发标准和两栖装甲车的锌-铬涂层应用技术要求等3项国家军用标准的制定,提高了装甲车辆腐蚀控制和维修保障能力,完善了部队使用保养规范,为我国装甲车辆的腐蚀防护标准规范的形成奠定了基础[18-19]。

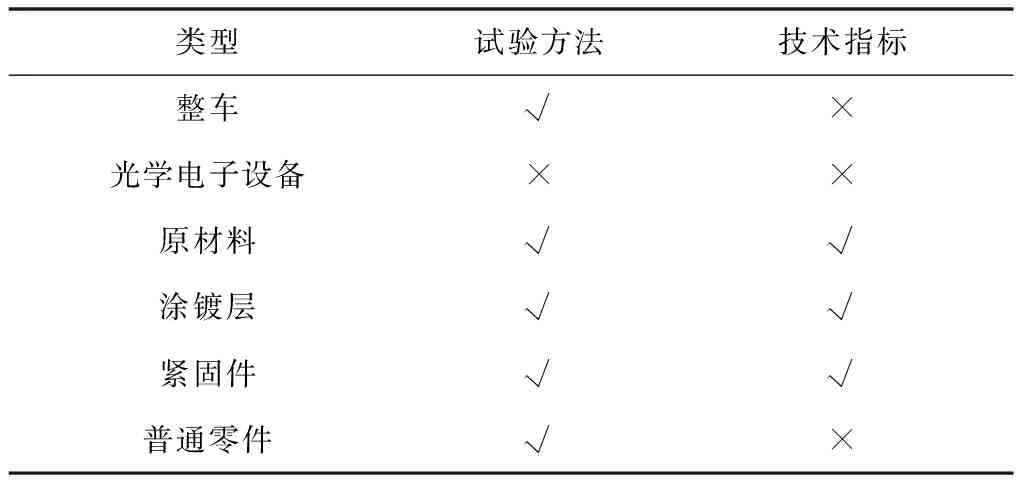

我国装甲车辆的腐蚀防护技术研究起步较晚,在研制设计、工艺技术、生产制造和试验评价等诸多方面与发达国家存在着一定的差距,且在腐蚀防护标准规范方面存在着许多空白(见表3)[20-21]。为构建出科学、合理的装甲车辆腐蚀防护的标准规范,应从国家和行业的高度,认真理清标准规范的工作范围,梳理现有国家、行业腐蚀标准规范,确定未来腐蚀防护标准的种类、内容,推动防腐蚀行业标准规范建设工作有序开展。

表3 不同部位的标准规范情况

3 结论与展望

装甲车辆的结构日趋复杂,信息化占比日益增多,与发达国家相比,我国装甲车辆的腐蚀防护水平相对落后,工艺技术较为单一,现有标准规范无法满足现役、未来装甲车辆的腐蚀防护需求,由腐蚀相关带来的维修问题愈发突出。因此提出装甲车辆的腐蚀防护体系化发展建议,支撑合理的腐蚀控制设计,对提高装甲车辆可靠性和综合作战性能具有重要意义。笔者对我国装甲车辆的腐蚀防护体系化发展建议如下。

1)重点解决腐蚀突出问题,建立与之配套标准规范。针对性地解决装甲车辆长期存在因腐蚀引起的可靠性差的问题(如车体涂层脱落、连接件和活动件卡蚀等),可以显著提升装备的环境适应性和战时可靠性,全面提升装备的保障水平和战斗力。结合装甲车辆服役环境特点,根据装甲车辆系统、零部件的结构特点和运行状况,制定环境评级及防腐蚀涂料评级、梳理和制定防腐蚀典型结构,建立防腐蚀结构库,搭建不同的防腐蚀涂层结构,明确涂层体系防腐特点、涂层结构、厚度、工艺参数等具体要求,研究关键零件及部件表面预处理评级图谱,编制内陆、近海、远海防腐规范,最终建立装甲车辆可直接筛选的防腐蚀体系。

2)吸收先进技术防腐措施,加大腐蚀防护治理力度。传统的防腐措施存在防腐效果差、耗时多、人力消耗大等缺点,影响部队战斗力的提高,因此应积极采用先进的耐蚀材料和防腐技术。虽然开发新材料和先进的防腐技术一次性投入较高,但防腐性能好,并能够减少日常维护的工作量,可使部队有更多的时间投入训练,促进战斗力的提高。针对新装备防腐新需求及衍生问题,通过实现先进的技术措施的防腐蚀工程化应用(如高速激光熔覆、石墨烯、渗锌等,攻关防腐蚀关键技术工艺),打通腐蚀预处理、涂料/电镀工艺以及后期维护整个防腐链条,联动密封、磨损、表面等相关行业发展,建设一批专业化的技术攻关队伍,加大腐蚀防护治理力度,进一步优化和完善装甲车辆防腐技术体系。

3)落实环保产业发展目标,树立装备全寿命观念。紧密结合我国的环保要求,坚持国防工业技术可持续发展,实现绿色防腐蚀技术的应用,使腐蚀防护观念深入到装备设计、制造、使用和维修的各个环节,加强装备维修保障,特别是涉海装备作训后的保障措施的落实等,实现装备全周期、全寿命防腐的目标,通过装备的防腐蚀技术提升工作,实现装备防腐蚀观念的更新,做到设计先行,预防为主,突出重点,加大防腐技术和新型耐蚀材料的开发研究,增强对装备车辆的防腐蚀技术基础工作的支持。