基于功率谱密度峰值的大提离下脉冲涡流测厚方法

王安泉,刘 禹2,郝宪锋3,戴永寿2,闫泰松,姜 朝

(1.中国石化股份胜利油田分公司 技术检测中心,东营 257000; 2.中国石油大学(华东) 海洋与空间信息学院,青岛 266580; 3.中国石油大学(华东) 控制科学与工程学院,青岛 266580)

脉冲涡流技术是一种新兴的无损检测技术。不同于传统涡流检测技术,脉冲涡流检测信号采用的是具有一定占空比的方波激励信号,包含了丰富的频率成分[1-2],可用于缺陷深度检测[3-4]、缺陷分类[5]、厚度检测[6]、电磁性能检测[7]、机械性能估计[8]等多种工程应用场景。

由于铁磁性材料存在趋肤效应,检测信号难以完全穿透较厚的试件,且较厚的包覆层会使检测探头与管道存在一定距离,因此产生的大提离问题也为脉冲涡流检测带来了困难[9-11]。针对铁磁性材料测厚问题,脉冲涡流检测领域提出了不少有研究前景的信号特征量。PARK等[10]提出将功率谱密度作为特征量,对带有6 mm厚包覆层的1~5 mm厚钢板进行测量,得出了功率谱密度能够反映钢板厚度变化的结论,但并未研究该特征量反映厚度变化的内在机理。柯海等[12]提出将脉冲涡流信号晚期斜率作为特征量,对10~50 mm厚的钢板进行测量,能够在20 mm提离范围内不受提离变化的影响;徐志远[13]提出将差分信号的峰值时间作为检测壁厚特征量,对4~18 mm厚的钢管和3.5~13.5 mm厚的钢板进行了测量,但在大提离下,检测信号中的有效信息容易被噪声淹没。ANGANI等[14]提出将频域提离交叉点作为特征量,在提离值为0~2 mm时提取出0.8~4 mm厚度对应的频域提离交叉点用于厚度测量,但仅适用于检测厚度较薄的试件。WEB等[15]提出将二次差分提离交叉点用于铁磁性材料的厚度测量,但也仅对厚度小于1 mm的钢板进行了试验分析。

由于油气管道的厚度较厚,且在包覆层带来的大提离影响下,脉冲涡流检测在油气管道测厚应用中仍存在困难。针对此问题,笔者对脉冲涡流差分信号的功率谱密度峰值测厚方法进行了仿真和原理分析,提取出功率谱密度峰值作为特征量进行厚度测量,最后在大提离条件下,在厚度为4.5~12 mm的阶梯管道试件上进行了试验验证。

1 脉冲涡流测厚仿真试验分析

1.1 脉冲涡流仿真模型的建立

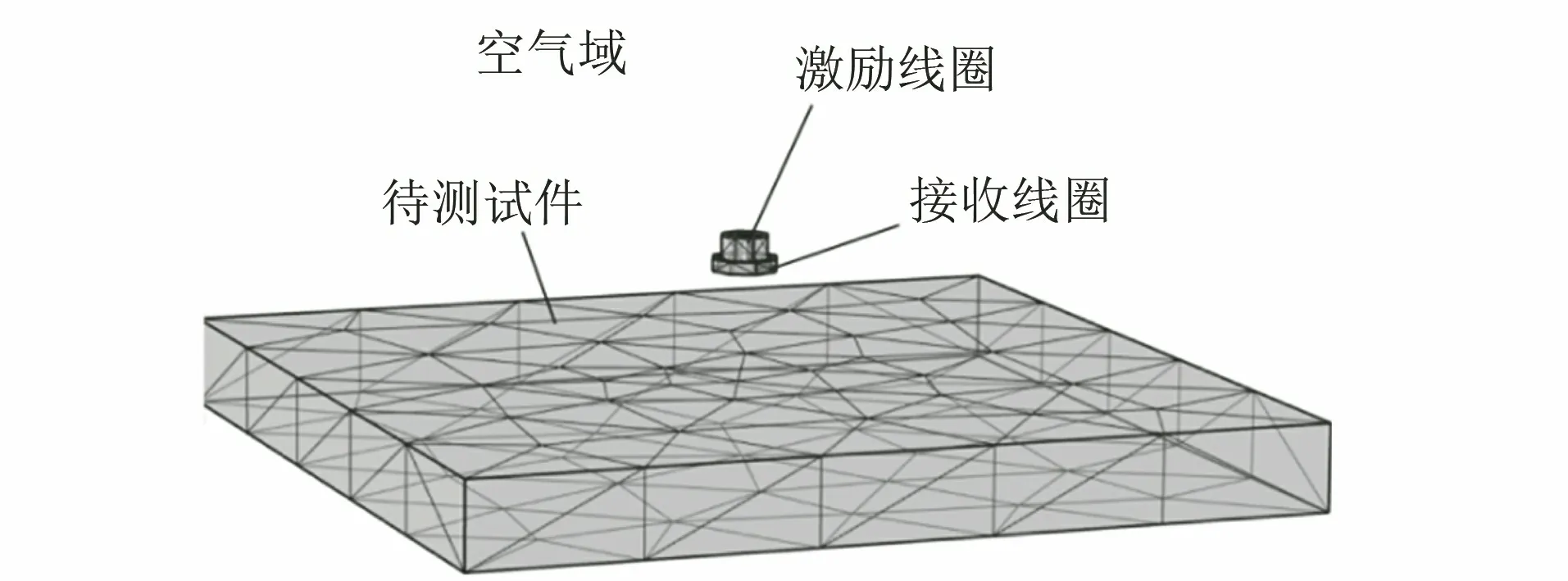

首先,为了开展脉冲涡流测厚研究,使用COMSOL软件建立脉冲涡流有限元分析模型(见图1)。脉冲涡流传感器包括激励线圈和接收线圈,激励线圈外径为0.8 mm,匝数为800;接收线圈外径为0.13 mm,匝数为1 200;待测试件为磁导率为400 H·m-1,电导率为7.14X106S·m-1的Q235钢板,厚度分别为4.5,6,7.5,9,10.5,12 mm;传感器与待测试件之间的距离为提离值,分别设定为0,20,40,60,80 mm。

图1 脉冲涡流检测仿真模型

1.2 脉冲涡流信号仿真处理

使用COMSOL仿真软件在激励线圈上加载幅值为20 V,占空比为50%,频率为1 Hz的方波激励信号;分别改变钢板厚度和传感器提离值,对接收线圈采集到的感应电压信号进行处理和分析。

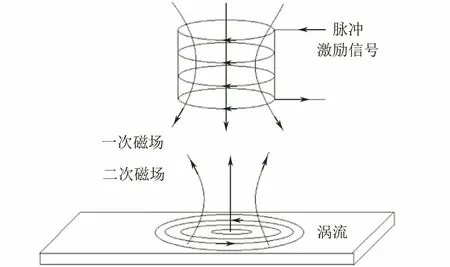

接收线圈能够检测到的磁场为一次磁场和二次磁场的叠加场,脉冲涡流检测原理如图2所示。其中,一次磁场由脉冲激励信号通入线圈瞬间感生而成,二次磁场由待测试件的涡流感生而成,因此二次磁场中包含了待测试件的特征信息。在初期,一次磁场和二次磁场相互叠加,二次磁场难以被单独提取;在后期,当脉冲电流降为零后,一次磁场消失,仅剩余涡流产生的二次磁场信号。

图2 脉冲涡流检测原理示意

进一步从检测电压信号中提取出有效信息,再对截断后的信号进行差分处理。仿真试验中,原始壁厚为12 mm,以原始壁厚信号作为参考信号,与检测信号做差分。通过差分处理,不仅基本去除了激励线圈产生的一次磁场影响,还去除了两种信号二次磁场中的相同部分,使差分信号包含更多的有效信息。

1.3 仿真结果分析

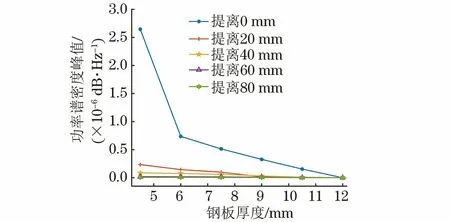

脉冲涡流测厚的本质是检测电压信号的能量随待测试件厚度的变化而变化,为了从能量角度观察信号变化规律,使用MATLAB软件中的pwelch函数,对仿真处理得到的脉冲涡流后期差分信号求功率谱密度。在不同提离值下,后期差分信号的功率谱密度峰值随着试件厚度的变化呈现出一定规律:随着待测试件厚度的增加,脉冲涡流后期差分信号的功率谱密度峰值下降;随着提离值的增加,脉冲涡流差分信号的功率谱密度峰值也呈现下降趋势,提离值对特征量变化带来的影响同样不可忽略。

图3 不同提离值下不同厚度管道的功率谱密度峰值(仿真结果)

为了进一步研究功率谱密度峰值随试件厚度变化的内在机理,从能量角度对脉冲涡流测厚原理展开了分析。

2 脉冲涡流测厚原理分析

2.1 脉冲涡流信号能量分析

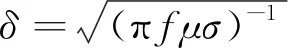

采用脉冲涡流技术对铁磁性材料进行检测时,趋肤效应对脉冲涡流检测有很大影响,趋肤深度计算公式为

(1)

式中:δ为趋肤深度;f为激励信号的频率;μ为待测试件的磁导率;σ为待测试件的电导率。

通常,待测试件的厚度小于3δ时,能够检测到有效信号,称此厚度为有效穿透深度[2]。

因为

f=ω/(2π)

(2)

式中:ω为角频率。

将式(2)代入式(1),得出

(3)

根据傅里叶级数,脉冲涡流方波激励信号可以分解为基波分量和n个谐波分量[14],其中基频ω1为

ω1=2πf

(4)

n次谐波分量的频率谱表示为

ω=2nπf

(5)

将式(5)代入式(3),可以得到n次谐波对应的趋肤深度为

(6)

由式(6)可知,在不改变激励频率和待测试件的磁导率、电导率的情况下,随着谐波次数n的增加,趋肤深度逐渐减小,高频分量趋于待测试件表面,而低频分量能够渗透到待测试件内部,因此低频分量包含了待测试件的大部分信息。

当激励频率足够低,有效穿透深度大于待测试件原始壁厚(管道壁厚最大处,即无腐蚀区域)时,脉冲激励产生的磁场可完全穿透试件。假设能够穿透试件原始壁厚区域的谐波分量数为m,能够穿透试件待测区域的谐波分量数为k,由于试件原始壁厚区域的厚度最大,所以m≤k。检测信号与原始壁厚差分信号可看成是各谐波分量之间的差分,差分后谐波分量数减少,信号能量向低频集中,形成一个能量密度峰。

随着待测试件厚度的增加,能够穿透试件的信号谐波分量数k会逐渐趋近于m,差分信号的谐波分量数逐渐减少导致能量密度峰的峰值下降,而脉冲涡流激励信号是功率信号,其能量密度变化表现为功率密度变化,故采用功率谱密度峰值作为脉冲涡流测厚特征量是合理的。

2.2 功率谱密度相关原理

功率谱密度(PSD)表示的是信号单位频率携带的功率。根据维纳-辛钦定理,把信号看成平稳随机过程,其功率谱密度就是信号自相关函数的傅里叶变换。脉冲涡流检测信号x(t)只是平稳随机过程的样本函数,不满足傅里叶变换存在的绝对可积和能量可积条件,所以需要规范化随机信号,使之满足傅里叶变换的条件,规范后的信号xT(t)为

(7)

式中:T为周期。

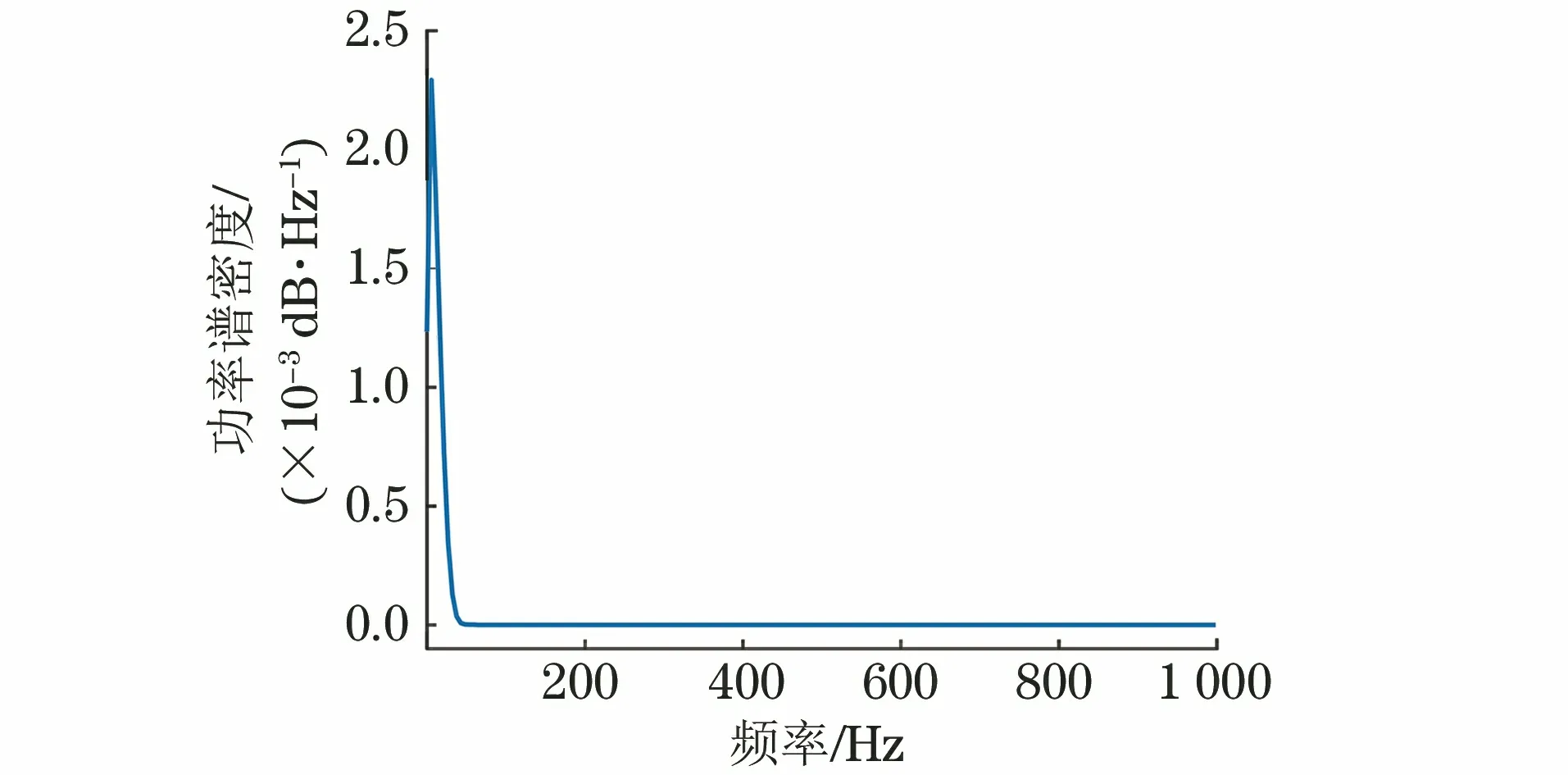

当T为有限值时,xT(t)满足傅里叶变换条件,再根据维纳-辛钦定理求得信号的功率谱密度,脉冲涡流后期差分信号的功率谱密度如图4所示。

图4 脉冲涡流后期差分信号的功率谱密度

脉冲涡流差分信号的功率谱密度在低频段较突出,从图4中也可看出明显的主峰;白噪声的功率谱密度为常数,其能量均匀分布在整个信号功率谱上,不易影响功率谱的峰值。对比目前主流的脉冲涡流测厚特征量,使用功率谱密度峰值作为特征量,不仅充分表达了激励信号的能量信息和频谱信息,还具有一定的抗白噪声干扰能力,这充分体现出了该特征量用于脉冲涡流检测的独特优势。

3 功率谱密度峰值特征量的试验分析及测厚

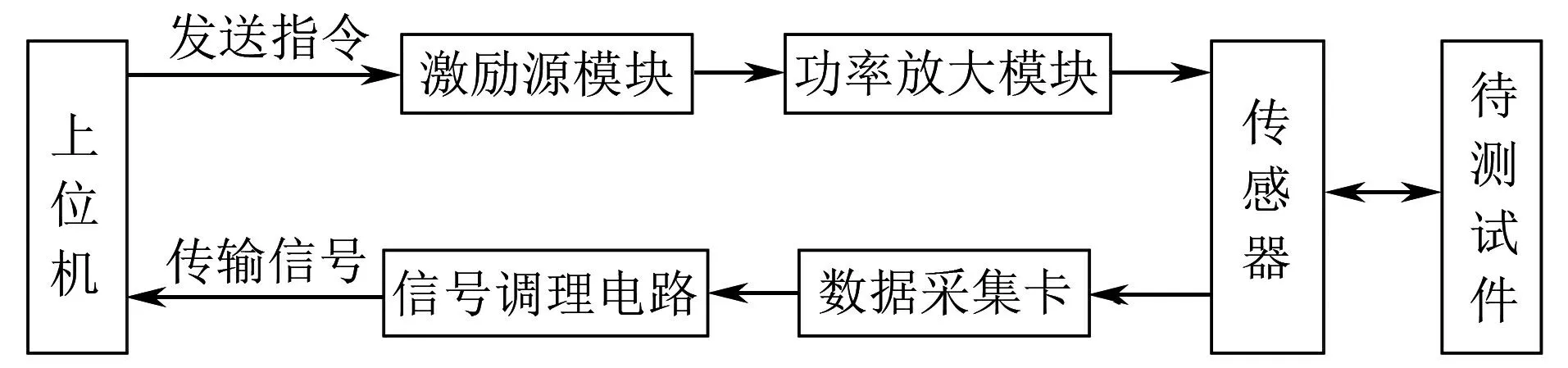

3.1 脉冲涡流试验平台

为了开展脉冲涡流测厚研究,搭建了脉冲涡流试验平台(见图5)。激励源信号为方波信号,频率为1 Hz,占空比为50%,幅值为20 V。传感器采用双线圈式传感器,内线圈为激励线圈,匝数为800;外线圈为接收线圈,匝数为1 200。待测试件采用Q235钢制作的管道阶梯试件,阶梯厚度分别为4.5,6,7.5,9,10.5,12 mm。

图5 脉冲涡流试验平台框图

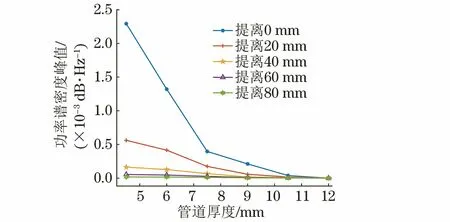

3.2 特征量变化规律

根据仿真试验呈现出的规律,脉冲涡流差分信号的功率谱密度峰值会随着待测试件厚度的增加而降低。为了进一步验证特征量的变化规律,使用Q235钢管试件进行了试验。以12 mm厚度管道的检测信号为原始壁厚参考信号,得到了在提离值分别为0,20,40,60,80 mm情况下,厚度分别为4.5,6,7.5,9,10.5,12 mm的管道脉冲涡流后期差分信号的功率谱密度峰值(见图6)。结果表明,功率谱密度峰值随管道厚度的增加而减小,与仿真和理论分析结果相一致。接下来,将脉冲涡流后期差分信号的功率谱密度峰值作为特征量,开展壁厚反演方法研究。

图6 不同提离值下不同厚度管道的功率谱密度峰值

3.3 基于功率谱密度峰值的测厚方法

根据前面的分析,在提离值相同的情况下,已知一个脉冲涡流信号的功率谱密度峰值p,能够唯一确定一个待测试件厚度d。二者之间呈现非线性变化关系,使用曲线拟合出d与p的函数关系式,即可通过脉冲涡流信号的功率谱密度峰值p反演出对应的试件厚度d。由图6可以看出,脉冲涡流差分信号的功率谱密度存在提离效应,不同的提离值下需要使用不同的函数关系式。提取出相同提离值下各厚度对应脉冲涡流信号的功率谱密度峰值pi,以功率谱密度峰值pi为自变量,厚度di为因变量,用函数y=aebx+cedx对{(pi,di)}进行拟合,其中a,b,c,d为拟合参数。

以20 mm提离值为例,拟合出的反演函数曲线如图7所示,曲线方程为

d=2.609e(-4.095e+4)p+9.392e-1 218p

(8)

图7 20 mm提离下厚度与功率谱密度峰值的拟合曲线

当需要在20 mm提离值下测试管道厚度时,只需先提取出检测电压后期差分信号的功率谱密度峰值,再代入式(8),即可反演得到测试点的厚度。

综上所述,基于功率谱密度峰值的厚度检测方法如下所述。

(1) 测量不同厚度试件与参考试件的脉冲涡流检测电压信号,提取出不同厚度试件与参考试件的后期差分电压信号。

(2) 提取出不同厚度试件后期差分信号的功率谱密度峰值pi。

(3) 根据已知厚度di和功率谱密度峰值pi的关系,拟合出指定提离值下的函数关系式d(p)。

(4) 改变提离值,重复以上步骤,拟合出不同厚度下的函数关系式d(p)。

(5) 取一定提离值下待测试件的脉冲涡流信号,提取其功率谱密度峰值pi,根据拟合好的函数d(p),反演出待测试件的厚度。

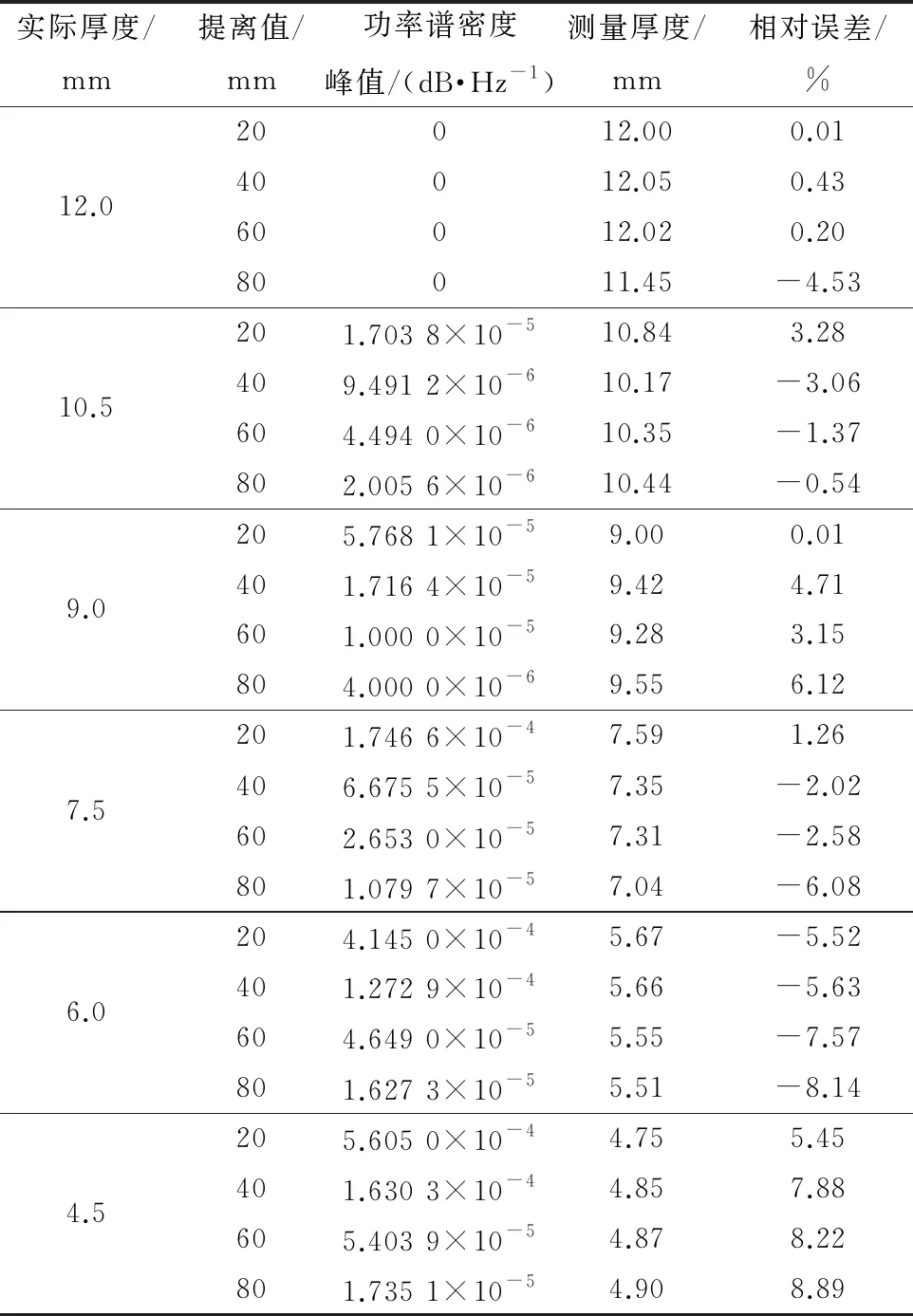

4 厚度测量试验

为了验证方法的有效性,在不同提离值下,针对不同厚度试件开展试验。采用自主研发并搭建的脉冲涡流检测平台,对Q235钢阶梯管道试件开展了厚度测量,阶梯厚度分别为4.5,6,7.5,9,10.5,12 mm。

首先拟合出壁厚反演关系式,然后分别在提离值为0,20,40,60,80 mm的情况下,重新检测了管道不同阶梯厚度的电压信号,提取出后期差分信号的功率谱密度峰值,代入拟合好的壁厚反演关系式,反演得到测量厚度,测量结果如表1所示。

表1 厚度测量试验结果

5 结语

针对大提离下铁磁性管道的脉冲涡流测厚问题,通过有限元仿真试验,发现了脉冲涡流后期差分信号的功率谱密度峰值会随试件厚度和提离值的增加而减小。开展了理论和试验分析,形成了基于功率谱密度峰值的大提离下脉冲涡流测厚方法。在Q235钢阶梯管道试件上开展试验验证,结果表明:在提离值小于80 mm时,检测精度能控制在±9%以内。同时,该方法所用特征量容易提取,且不易受到噪声干扰,具有较高的检测稳定性和抗干扰性。该方法能有效应用于大提离下铁磁性管道厚度检测中,对带包覆层铁磁性油气设备的厚度检测具有重要的工程应用参考价值。研究发现功率谱密度峰值特征量与管道厚度之间的函数关系式随着提离距离的变化而改变。