基于超声水平剪切波的加筋板结构损伤识别

(大连理工大学 船舶工程学院,大连 116024)

加筋结构广泛应用于船舶与海洋工程等大型装备中,这些装备在服役过程中会受到各类复杂载荷的共同作用[1],在这些载荷作用下,加筋结构焊接处极易产生损伤,因此为保障装备的安全平稳运行,对加筋结构进行结构健康监测,及早发现损伤并对损伤进行定量评估具有十分重要的意义[2]。

传统的损伤检测技术包括声发射检测、X射线检测、电涡流检测、微波检测、红外热成像及光全息照相检测等[3],这些技术往往需要较大体积的信号激励和采集装置,因此不适用于复杂工程结构的检测。此外,对于薄板结构,传统的检测方法损伤识别精度较低,基于波动理论的超声导波检测技术作为近年来无损检测的重要技术,与其他方法相比具有适应性强、灵敏度高、使用灵活,并且对人体无害等优点,广泛应用于结构健康监测领域[4]。

目前,基于Lamb波和水平剪切波(SH波)的损伤识别技术是超声导波无损检测领域的主要研究方向。WORLTON[5]指出Lamb波在铝中频散曲线的模式特征可应用于材料的无损检测,其后,国内外学者对基于Lamb波的损伤识别展开了大量研究并取得了一定成果[6]。然而Lamb波本身固有的频散特性和多模态特征,大大提高了信号处理过程中提取损伤特征信息的难度[7],与Lamb波相比,板结构中基础模态的水平剪切波(SH0)具有非频散、同损伤相互作用后模态转换少等优势[8],显著提高了信号处理效率和检测精度,具有很高的工程实际应用价值。

国内外学者在基于SH波的损伤检测方面的研究取得了诸多成果:SU等[9]发现Lamb波在复合梁的传播过程中,其会与结构损伤相互作用并发生模态转换,而转换形成的SH波可用于损伤的定量评估;LEE等[10]观察到SH波对于焊接结构的完整性十分敏感,并将SH波应用于焊接结构缺陷的检测中;YAN等[11]研究了SH波在多层周期性结构中遇到裂纹后的散射现象; LIU等[12-13]开展了基于磁致伸缩SH波传感器性能的研究,并有效地对板结构的损伤进行了识别。同时,如何实现高效的SH波的激励和接收一直是学者们研究的重点,基于压电换能器体积小、能量转换效率高的特点,有学者提出了沿特定方向极化的d36型压电单晶[14-16]和基于面剪切模式的d24型压电晶片[17],实现了在特定方向上SH波的激励和接收。为了突破方向性的限制,HUAN等[18-19]提出了一种基于厚度剪切式(d15)的全向型SH波压电换能器,实现了在较宽频段内各方向上激励和接收单模态SH0波,且在各方向上具有良好的均一性。

现阶段,国内外对于加筋结构的超声损伤识别技术主要是基于Lamb波来实现的,ZHENG等[20]基于Lamb波结合定量波前表达式和ToF(飞行时间)方法实现了对加筋复合板的损伤检测,刘国强等[21]利用Hilbert变换提取了Lamb波波包的能量变换信息,来监测复合材料T型加筋板的损伤,MANDAL等[22]基于非线性Lamb波的主动感知技术,识别了加筋金属板中的呼吸裂纹损伤。

综上所述,笔者基于超声SH波传播理论和压电效应原理,采用d15式全向型SH波压电换能器,结合离散椭圆算法对加筋结构损伤识别进行研究,针对单损伤问题提出了利用损伤边界效应对损伤进行精确识别的方法,针对多损伤问题提出了分区域二次识别方法,验证了SH波在复杂板结构无损检测中的工程应用价值。

1 d15式全向型SH波压电换能器

图1 d15全向型SH波压电换能器结构示意

根据压电材料的本构方程可知,压电材料的应变和电通密度由所受的应力和电场两部分影响叠加所得,故其既可用于传感器也可用于作动器,又因其具有能量转换效率高和材料轻便等特点,一些学者开展了应用压电材料激发SH波的研究,近年HUAN等[18-19]提出的d15式全向型SH波压电换能器的结构如图1所示。通过将沿厚度极化的压电陶瓷圆环沿直径等分切割为12块扇形体,然后在各个扇形体单元侧面制作电极之后,按照相邻扇形体极化方向相反的原则重新组装,由于各个扇形体单元黏接面处电势相等,因此在换能器上施加电压后,将会在其内部产生周向电场,使其发生周向的剪切变形。

由于十二等分切割的全向型SH波压电换能器制备工艺略为繁琐,HUAN等[23]随后又提出了二等分切割的半圆环全向型SH波压电换能器,而该型压电换能器可以实现良好的SH波激发效果,并且制备工艺较为简单,因此笔者将采用二分之一圆环d15式全向型SH波压电换能器作为作动器和传感器。

2 离散椭圆算法

基准差法(Baseline Subtraction Method)广泛应用于结构健康监测中[24],首先将采集结构无损状态下的监测信号SH(t)作为基准信号,然后采集结构受损后的实时监测信号SD(t),并从中减去基准信号后得到包含有损伤位置和损伤程度信息的差信号SR(t),即可得到经过损伤处的散射信号。

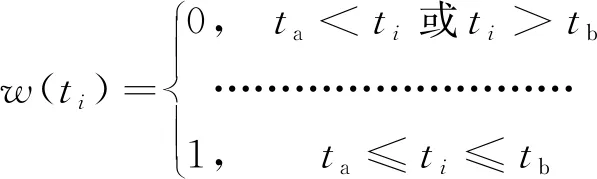

实际检测中,差信号一般幅值较小且有噪声,故采用连续小波变换(CWT)对差信号SR(t)进行处理,得到变换后的信号XR(t)。通常情况下,XR(t)包含有串扰信号、损伤处的散射信号以及结构边界处的反射信号,由于损伤识别时重点关注对象为损伤处的散射信号,为排除其他无关信号对识别结果的影响,定义权函数ω(ti)如式(1)所示。

(1)

式中:ta为串扰信号的结束时刻;tb为结构边界反射信号的起始时刻;ti为差信号XR(t)在时间轴上的任一时刻。

再按式(2)计算得到损伤识别所需的损伤散射信号X(ti)。

X(ti)=XR(ti)·w(ti)

(2)

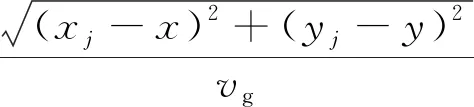

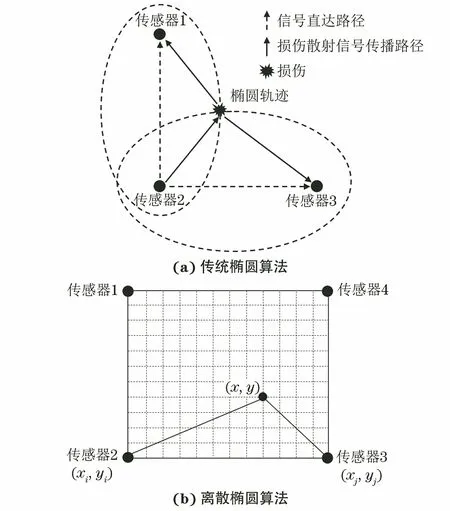

检测时布置多个压电换能器,在“单发多收”的检测模式下,传统椭圆算法如图2(a)所示。通过计算得到铝板中SH0波的波速vg,再乘以损伤散射信号到达接收传感器的飞行时间t,得到其传播距离s,便能确定实际损伤位于以激励传感器和接收传感器为焦点、s为长轴的椭圆轨迹上,由多对传感路径得到的椭圆轨迹的交点即为损伤所在位置[12,25]。笔者采用离散椭圆算法进行损伤定位和损伤成像,离散椭圆算法如图2(b)所示,SH0波从激励传感器(xi,yi)传播至结构离散点(x,y),再到达接收传感器(xj,yj)的飞行时间可按式(3)计算得到。

(3)

图2 损伤识别方法示意

将损伤散射信号点列中t(x,y)时刻对应的幅值X[t(x,y)]赋予该离散点。为提高损伤识别和成像的鲁棒性及准确性,选取多条路径参与融合计算,按照式(4)计算得到各个离散点的损伤幅值指数[26]。

(4)

式中:I(x,y)为离散点(x,y)处的损伤幅值指数;Xk[tk(x,y)]为离散点(x,y)处对应第k条传感器路径的损伤指数。

3 试验平台及传感器验证

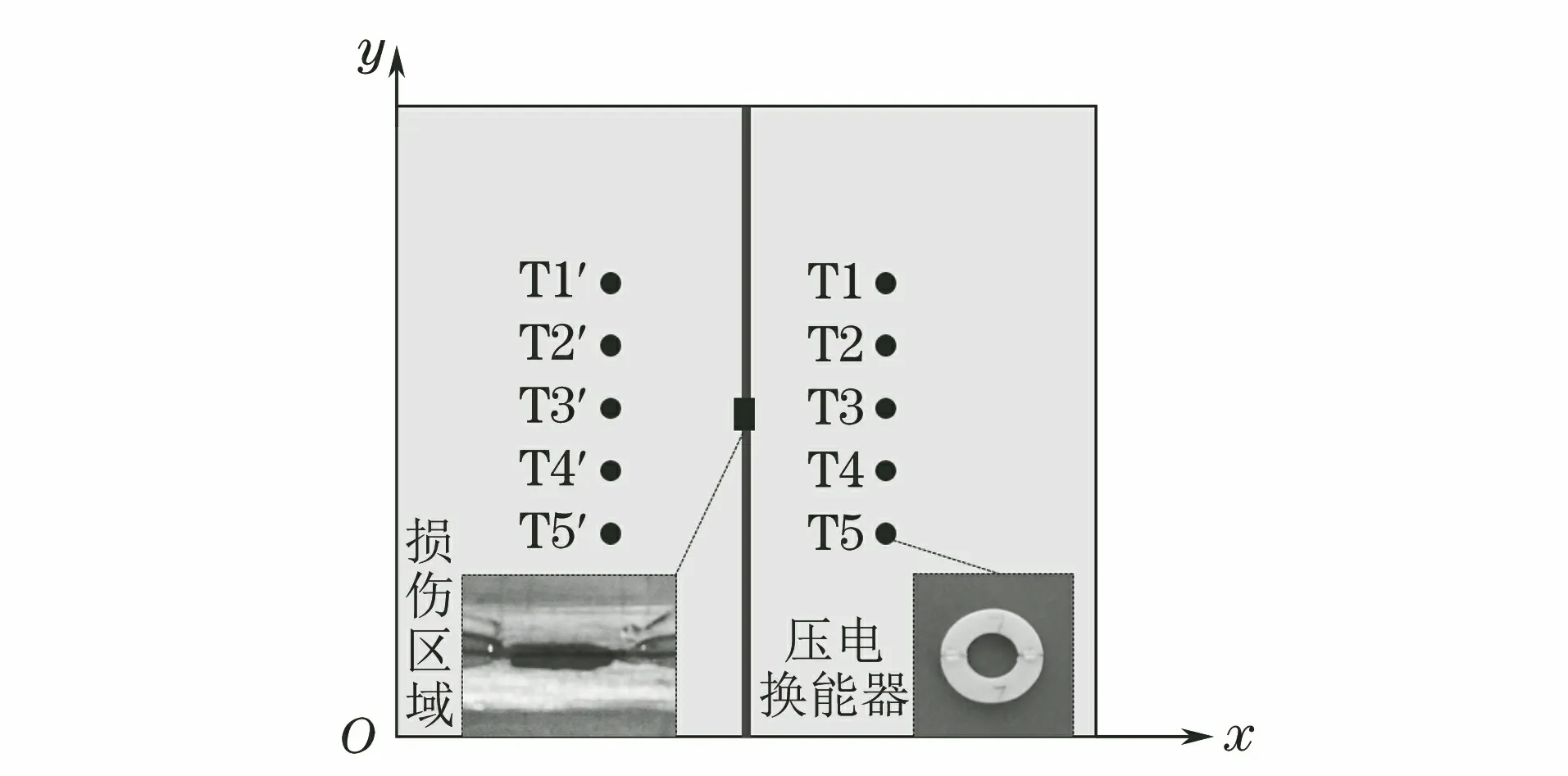

采用PZT-5H型压电陶瓷片制作二分之一圆环全向型压电换能器,其沿厚度方向极化,片体内径为6 mm,外径为12 mm,厚度为2 mm;试验中以加筋铝板为被监测结构,其中平板尺寸为1 000 mm×1 000 mm×2 mm(长×宽×高),T型筋腹板尺寸为1 000 mm×80 mm×3 mm(长×宽×高),T型筋面板尺寸为1 000 mm×50 mm×2 mm(长×宽×高),在T型筋两侧对称放置10个压电换能器,形成传感器网络(见图3)。

图3 加筋铝板损伤识别系统示意

整个损伤监测试验平台由硬件系统、软件系统和被测试件3个部分组成。硬件系统包括产生激励信号的NI PXIe-5412型任意波形发生器、采集信号的NI PXIe-5105型高速数据采集卡、用于数据处理的NI PXIe-8820型控制器以及7602M型电压放大器;软件部分则采用基于LabVIEW软件开发的超声SH波监测系统,实现信号的激发、采集和后处理。

检测前需要对10个压电换能器的性能进行验证,确认其是否能激发单一模式的SH0波。分别把T1,T2,T3,T4,T5号换能器作为作动器,并依次用T1′,T2′,T3′,T4′,T5′号换能器作为接收传感器,验证5条路径的波传播速度,激励信号采用中心频率为180 kHz,幅值为4 V的5周期正弦汉宁窗调制信号,电压放大器的放大倍数为28 dB。

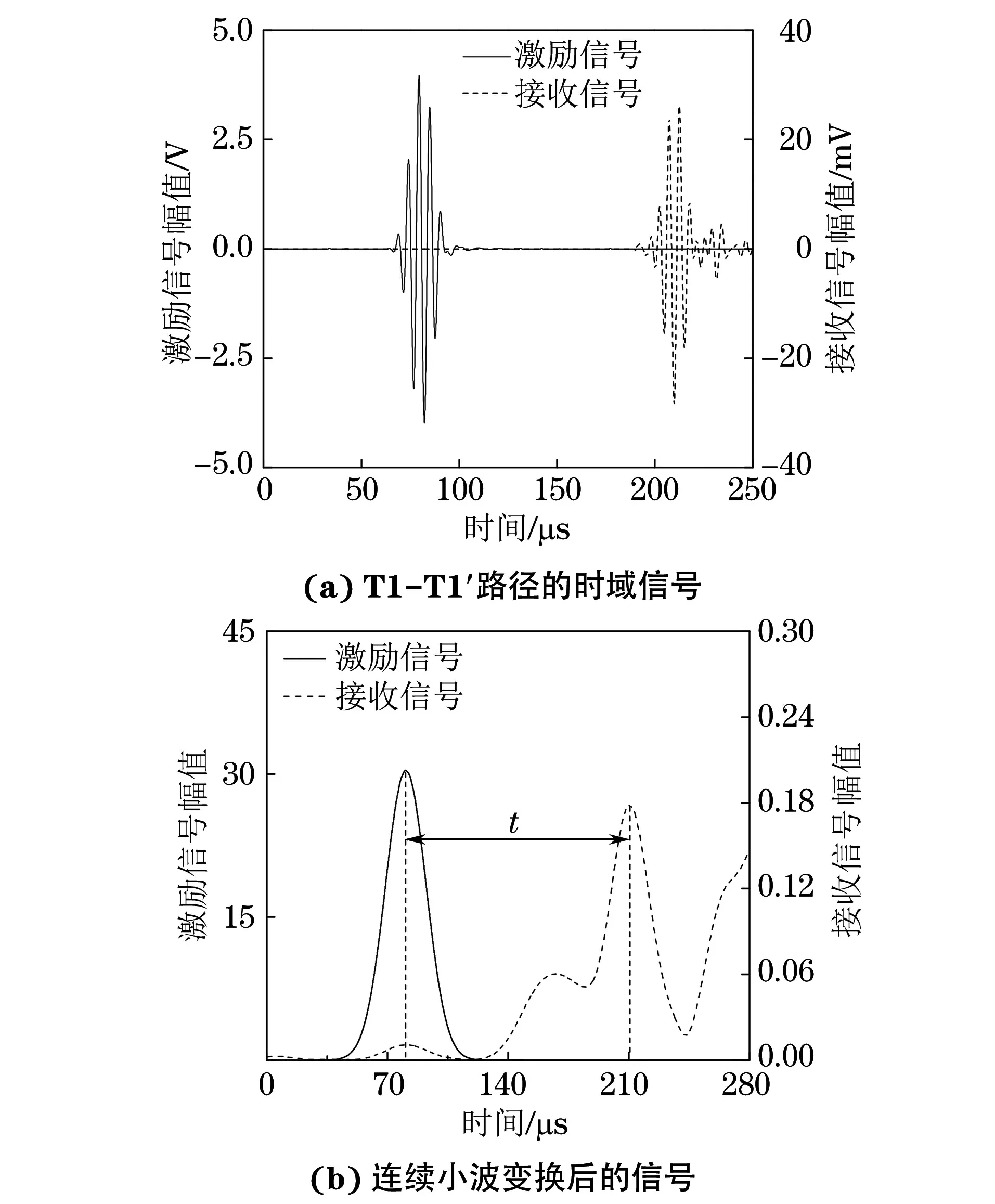

图4 T1-T1′路径的激发信号和接收信号

T1-T1′路径的时域信号如图4(a)所示,接收信号中只有一个与激励信号波形相同的大波包,说明换能器既能作为作动传感器激发超声导波信号,也可以作为接收传感器有效接收导波信号;利用连续小波变换对激励和接收的时域信号进行处理,得到对应激励频率为180 kHz的波包在时间轴上的幅值分布,如图4(b)所示。通过能量最大法来确定波包传播的时间t,然后利用已知的传播路径求得对应波的群速度,依次对5条路径的时域信号进行处理。为了保证信号的稳定性与可靠性,每条路径取多组信号的平均值,得到对应的群速度如表1所示。试验得到的速度与SH0波数值求解的理论群速度基本吻合,相对误差均小于2%,验证了采用的5组全向型SH波压电换能器能够有效地激励和接收单一模态的SH0波。

表1 5条路径对应的群速度

4 试验结果及讨论

4.1 单损伤研究

首先对焊接结构存在单损伤的情况进行识别研究,在铝板与T型筋交接处打磨长为20 mm的损伤缺陷,如图3中损伤区域深色部分所示。采用“单发多收”的方式,T1T5号换能器依次为作动器,T1′T5′号换能器依次为接收传感器,共25条路径组成传感器网络。

试验分别测得加筋板无损状态下的基准信号和损伤信号,利用基准差法得到散射信号,图5中随机给出了路径T4-T4′信号通过连续小波变换得到的幅值曲线,将激励信号的峰值点定义为初始时间,即波包的飞行时间t为激励信号的峰值点到差信号任意点的时间历程。

图5 T4-T4′激励信号和散射信号小波变换后的幅值曲线

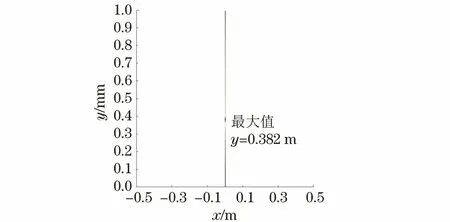

将板沿x,y方向离散成1 mm×1 mm(长×宽)的矩形网格,利用离散椭圆幅值全加法对25条路径进行融合,将融合后的离散各点对应的差信号波包幅值作为判断损伤大小的指数。图6为单损伤离散椭圆算法成像结果,图中在y=0.382 m处损伤指数最大,实际损伤的范围y为0.3620.382 m,损伤概率最大位置正好对应于损伤的一个端点,分析原因是传播中的SH0波在损伤边界处发生散射,在损伤边界处的差信号波包幅值较大,因此在边界处的损伤指数会产生峰值。

图6 单损伤离散椭圆算法成像结果

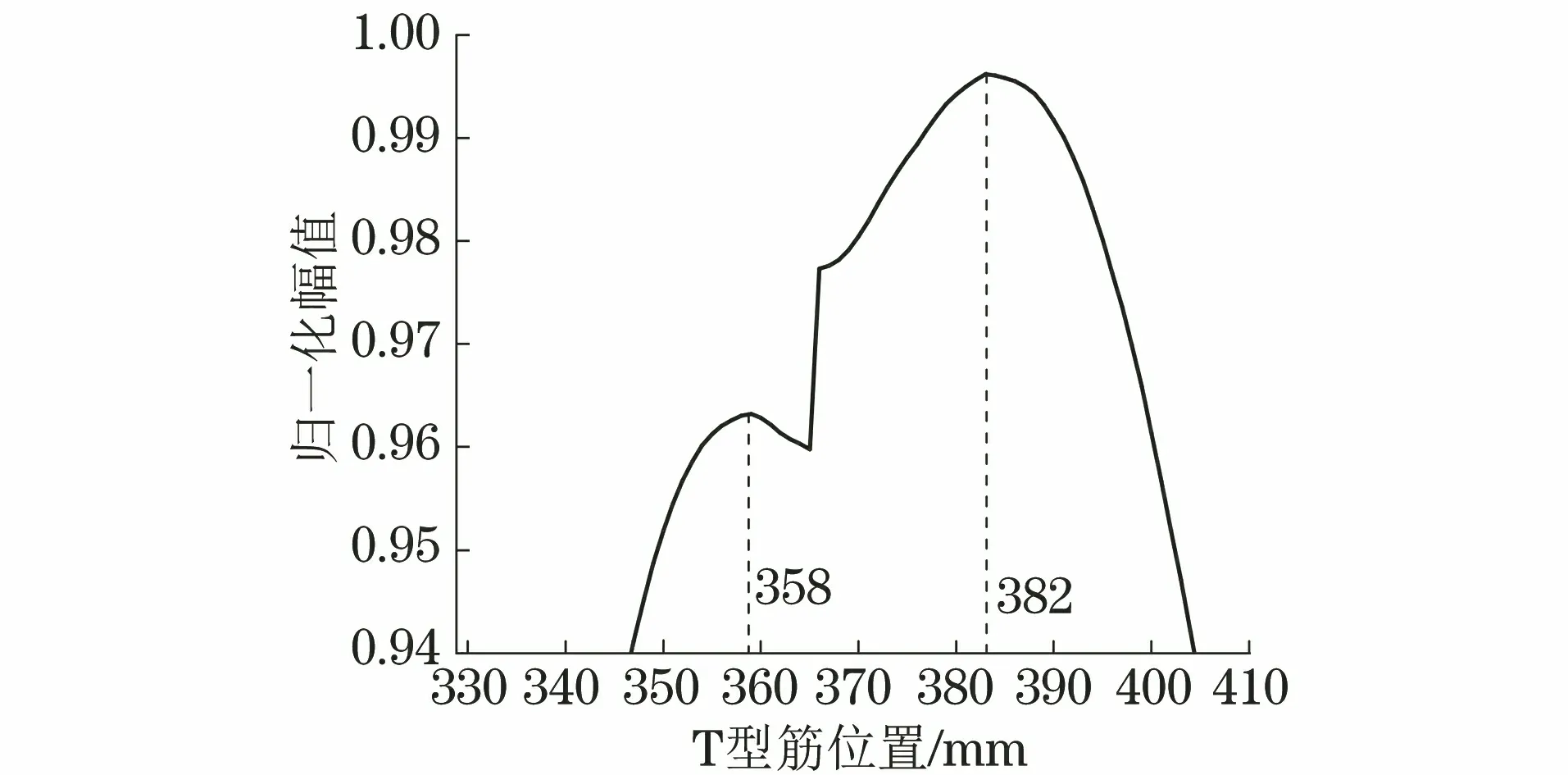

图7 局部损伤指数随T型筋位置变化的曲线

图7为局部损伤指数随T型筋位置变化的曲线,从曲线变化趋势可知,在损伤指数最大值附近还存在一个指数峰值,根据边界效应,该峰值对应该损伤的另一个端点,判定损伤区域是0.3580.382 m,与实际损伤范围基本吻合。结果表明,该试验方法可以对加筋铝板焊缝处的损伤进行精确定位及损伤程度的判别,通过离散椭圆幅值全加算法得到的损伤指数可以用于加筋铝板的损伤识别。

4.2 多损伤研究

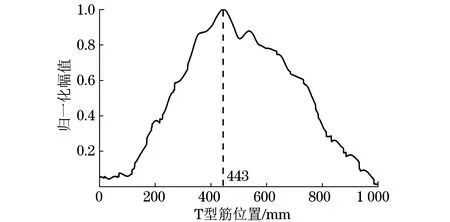

在实际工程中,结构损伤往往不是单独存在的,而是多个不同的损伤同时存在,这种情况对结构的危害更大,因此笔者针对多个损伤同时存在的情况进行了试验研究。在单损伤的基础上制备两个长度分别为10,30 mm的损伤区域,3个损伤区域编号及位置如表2所示。同单损伤识别相同,利用离散椭圆幅值全加算法对25条传感器路径的散射信号进行处理,得到多损伤指数随T型筋位置变化的曲线如图8所示。由图8可知,损伤指数最大值位于0.443 m处,与任意一个损伤的位置均不对应,从曲线特征来看,无法读取出与3个损伤有关的指数峰值,因此该方法无法同时有效识别多个损伤。

表2 3个损伤区域编号及位置

图8 多损伤指数随T型筋位置变化的曲线

通过对每条传感器路径的信号研究发现,各路径对于不同位置的损伤敏感程度不同,激励传感器和接收传感器连线与损伤中心点垂向距离越小的路径对于该损伤识别效果越好,因此通过25条路径融合得到的损伤指数曲线无法对多个损伤进行有效识别,需要对识别算法进行改进。

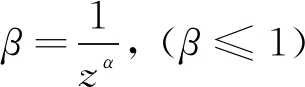

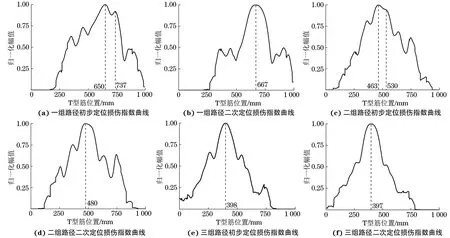

需要对多个损伤进行初步定位,将5对传感器均匀分为3组,每组传感器中包含9条路径(见表3)。对每组内的路径进行损伤指数融合,结果如图9(a),9(c),9(e)所示,其中第一组和第二组的指数曲线在最大值处均存在2个峰值,第三组的指数曲线在最大值附近只有1个峰值(原因是只采用了3组传感器,共9条路径进行幅值全加融合,对比单损伤时的5组传感器,共25条路径进行损伤指数融合的情况,路径过于稀疏导致第2个峰值不明显)。将初步定位结果与实际损伤位置进行比较,损伤初步定位结果如表4所示,初步定位的损伤中心点位置较为精确,损伤2的中心点位置由于两个峰值区分不明显,所以定位误差偏大,达到了26 mm,其余两个损伤的绝对误差均小于10 mm;同时,发现初步定位识别的损伤范围偏大,说明对传感器进行粗略分组后的识别精度不够,需要依据初步定位的损伤中心点的位置进行二次损伤精确识别。

表3 初步定位传感器路径分组

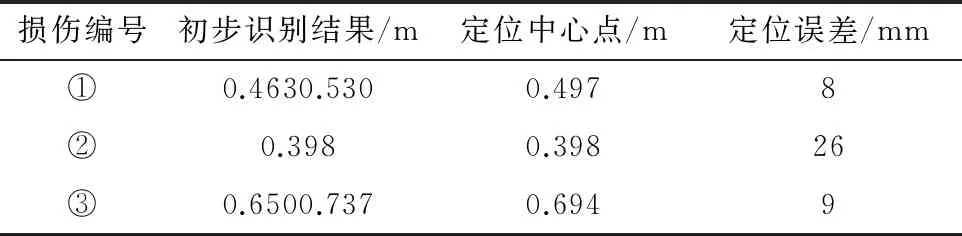

表4 损伤初步定位结果

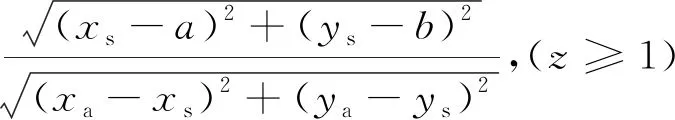

基于与损伤距离越近的传感器路径对损伤越敏感这一特性,利用初步定位的中心点位置与激励-接收直达路径距离的相对关系,提出一种权重系数β来提高识别精度,其表达式如式(5),(6)所示。

(5)

(6)

式中:(a,b)为损伤中心点的坐标;(xa,ya)为激励传感器的坐标;(xs,ys)为接收传感器的坐标;z为中心点到激励和接收传感器距离之和与两个传感器距离的比值;α为控制权重系数相对大小的影响因子,α越大,距离损伤中心点越远的路径权重系数β衰减越快,β越接近于1,则路径直达波包经过损伤的概率越大,降低了不敏感路径对损伤识别精度的影响。

在初步定位的基础上,求得每组内9条路径的权重系数β,对9条路径求得的幅值进行加权求和,得到各组的损伤指数变化曲线如图9(b),9(d),9(f)所示。与加权之前的曲线相比,曲线峰值更加突出,且加权后的损伤指数曲线均为单峰值,产生单峰值的原因是各路径对损伤指数的贡献会由于权重系数的存在而更加集中,所以加权后的损伤指数曲线表现为单峰值。

图9 加权前后3组路径的损伤指数曲线

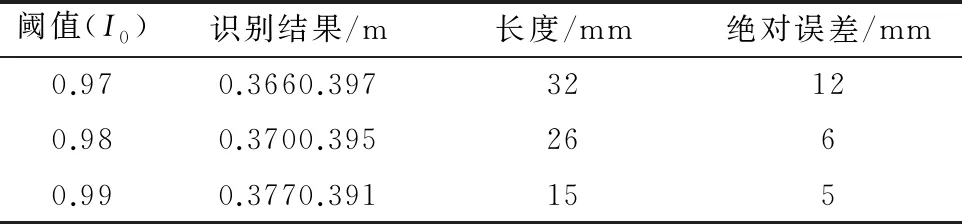

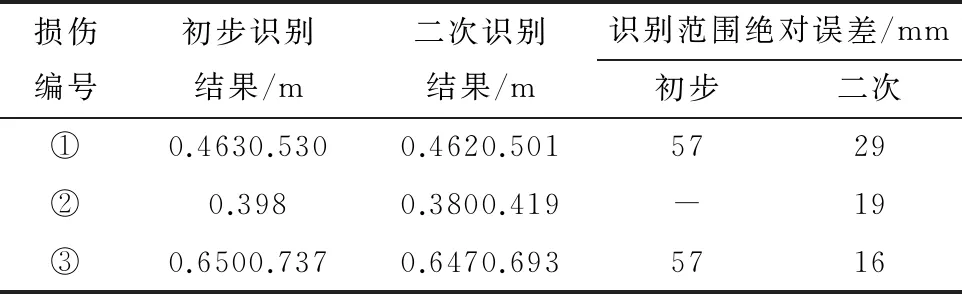

由于加权后的指数曲线不再具有双峰值的特点,所以利用边界效应确定损伤大小的方法不再可行,需要定义阈值I0来确定损伤的大小,当归一化后的损伤指数达到损伤阈值时,认定该区域为损伤区域。根据单损伤识别结果定义阈值,利用单损伤指数曲线计算不同大小的阈值对应的损伤大小识别误差。表5给出了阈值为0.97,0.98,0.99时所对应的识别精度,由表5可知,随着阈值的增大,损伤大小识别误差逐渐减小。由于超声损伤检测系统的识别误差一般要求在10 mm以内[19,23],为了提高识别精度,定义阈值I0=0.99,即损伤指数I≥0.99的区域认定为损伤区域。利用阈值I0计算加权后的二次损伤识别结果,两次识别结果对比如表6所示,由表6可知,与初步识别结果相比,二次识

表5 单损伤不同阈值的识别精度对比

表6 两次识别结果对比

别损伤范围精度得到了大幅提高;比较3个损伤结果发现,损伤①的识别误差偏大,损伤③的识别精度较高,说明尺度越大的损伤的识别效果越好。

5 结语

针对加筋板焊接结构的损伤问题,利用基于SH0波的结构健康监测技术对其进行损伤识别研究,采用新型的全向型SH波压电换能器组成传感器网络,对单损伤和多损伤情况进行了探讨,通过试验研究得到了以下结论。

(1) 采用的二分之一全向型SH波压电换能器能够在加筋结构中有效地激励和接收单一模态的SH0波,并且具有较好的鲁棒性。

(2) 对于单损伤情况,利用离散椭圆算法的幅值全加法对25条路径的差信号进行融合,基于损伤边界的散射效应在损伤端点处会产生指数峰值,从而通过损伤指数最大处的两个峰值可以精确定位损伤,同时判断损伤程度,表明此方法可以用于加筋板焊接结构损伤的监测。

(3) 对于多损伤情况,研究发现每条路径对于不同位置的损伤敏感程度不同,与损伤中心点垂向距离越小的路径对于该损伤的识别效果越好,因此提出一种分区域二次识别方法:首先,分区域对各个损伤进行初步定位,利用初步定位的中心点位置求得各个路径的损伤权重系数β;然后,对各路径损伤指数重新加权融合后进行二次精确识别,根据单损伤识别结果定义损伤指数阈值I0=0.99,对损伤区域尺度进行界定。结果表明:分区域二次识别方法可以较为有效地识别多个损伤同时存在的情况,同时发现该方法对于尺度越大的损伤识别效果越好。