小质量弹丸极转动惯量测试设备设计及其标定方法

宋斌,莫德强,刘永付,海燕,杨琦,王淑坤

(1.中国人民解放军63867部队,白城 137000;2.中国人民解放军32201部队,白城 137000;3.长春理工大学 机电工程学院,长春 130022)

弹丸相对于轴线的转动惯量被称为极转动惯量[1]。转动惯量的值取决于物体的形状、质量分布以及转轴的位置[2-3]。极转动惯量是影响弹丸外弹道轨迹、飞行稳定性的重要结构特征量,也影响着火炮的精度和使用寿命[4-7]。极转动惯量的散布会影响弹丸的动力平衡角,直接导致了弹丸的射击精度差[8]。为准确预测弹丸的飞行轨迹,确保控制精度,需要对弹丸进行极转动惯量的测量[9]。

扭摆法是应用广泛的极转动惯量测试方法,该方法具有准确度高、测试效率高的优点[10]。此外,弹丸在通过扭摆法测试转动惯量的过程中,弹丸被放置在平台上[11],保证了测试过程的安全性。测试过程的高度安全性使得扭摆法成为弹丸的极转动惯量测试的最优方案。本文采用扭摆法设计了弹丸极转动惯量测试设备,并对设备的精度进行了分析,可满足弹丸的极转动惯量测试需要。

1 测试设备结构设计

对于小质量弹丸的极转动惯量测量采用如图1所示的转动惯量测试设备,该设备由摆架、锁紧机构、光电传感器、设备基座、保护机构、测试工装、解脱释放机构、水平气泡和地脚组成。

图1 小质量弹丸极转动惯量测试设备整体结构图

该设备设计框架为单丝扭摆结构,原理采用扭摆法进行设计。单丝扭摆结构的优点在于扭杆直径在非常小时也可以保证系统的刚度,这使得结构更加灵活,保证了测试结果的准确度。

扭杆的选型主要考虑两个方面,一是光电传感器对于扭振周期和阻尼的测试精度,二是机构的测试量程。扭杆的刚度对这两方面影响最大。扭杆刚度提高可以减小阻尼对测试精度的影响,但也会减小扭振周期,不利于提高测试的精度。反之,扭杆刚度减小会提高阻尼对测试精度的影响,但会增大扭振周期,利于测试精度的提高。若要提高周期的测试精度,则阻尼对测试的影响会加剧,严重时可导致扭摆机构扭振减少,测试精度下降。因此扭杆刚度需要综合考虑以上两种影响来确定。

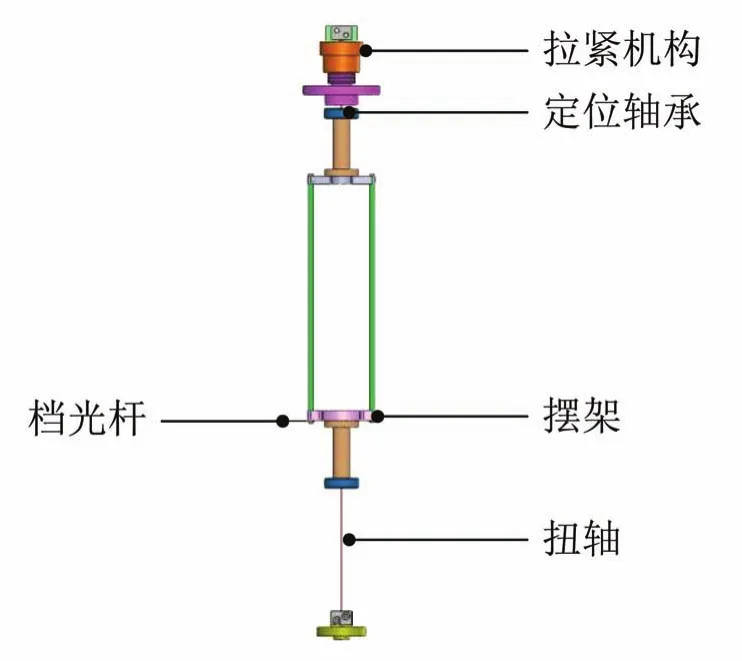

扭摆法原理测试极转动惯量对扭转角度F没有特殊要求,只要保证扭杆在最大偏转角度的情况下仍然能符合虎克定律即可。由于光电传感器的参数要求,扭转角度不能扩大至虎克定律的整个量程中。在实际的扭摆机构测试转动惯量设备中,一般采用1°~3°的扭摆角度。在确定光电传感器及测试设备机械结构的前提下,扭杆的直径越小,转动惯量测试设备的灵敏度越高。本设备采用一根直径很小的扭杆(张丝)把摆框结构悬挂起来,达到了转动惯量测试的良好条件。为了约束扭杆(张丝)在扭振运动中出现平摆而损失测试精度,在摆框的上下两端安装有定位轴承,这样摆框只能在两轴承形成的轴线方向扭振。为了防止摆框与下定位轴承脱离,将下定位轴承的内圈与摆框固定,扭杆机构如图2所示。

图2 扭杆机构结构图

扭杆机构由拉紧机构、定位轴承、挡光杆、摆架和扭轴组成。为减小阻尼的影响,使扭轴在扭摆过程中发挥作用,扭杆机构需进行悬挂处理。扭杆机构中间的摆架用于放置测量物体,为测试物体提供安装基准,并使用两个定位轴承进行定位。扭轴在工作时需要保持拉直状态,因此在上部定位轴承的上侧设置有拉紧机构,将整个机构拉紧,以保持悬挂状态。为保证被测物体的位置,摆架中部设置定位孔,该定位孔可为测试物体的工装提供定位基准,保证测量精度。测试时外力给予摆架初始摆角,使得扭轴发生形变,该形变处于虎克定律量程内。在释放机构作用后,摆架由于扭轴中能量的释放而发生周期性扭摆,在测出摆动周期后即可测试出被测物体的转动惯量。

扭杆机构最下方部分固定在基座上,该部分中间设置有通孔和一个夹板,钢丝穿过通孔后用夹板夹住,这样就固定了一侧的钢丝。定位轴承上方构件也固定在基座上,该构件中间设置有通孔,上面有一个螺纹,螺纹上设置有夹板,钢丝穿过孔,穿过螺纹中间用夹板夹住,再旋转螺纹把上下钢丝拉紧。设计的目的是使中间的摆架等机构处于悬挂状态。

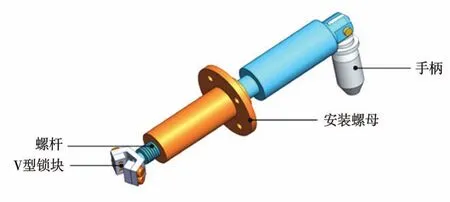

弹丸在测试过程中保障安全性是测试设备的首要设计点。为防止摆架机构在弹丸安装过程中发生摆动,该设备设置了保护机构来限制摆架的位置。该机构包括V型锁块、螺杆、安装螺母和手柄。在被测弹丸安装前,转动手柄使螺杆发生旋转,推动V型锁块发生位移以卡住摆架。此状态下摆架不会发生移动,可保证弹丸测试的安全性。该机构如图3所示。

图3 保护机构结构图

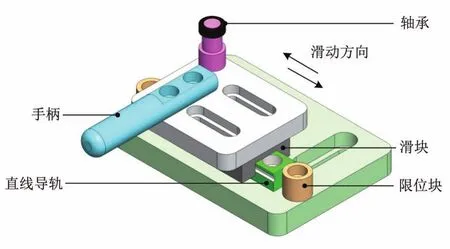

为便于转动惯量的测试,解脱释放机构被安装于设备中以释放具有一定扭摆角度的扭杆机构,且不会对摆架施加法向力,减少测试误差。解脱释放机构包括手柄、直线导轨、限位块、滑块和轴承。在使用时,推动手柄使得机构中的轴承发生滑动,滑动方向与摆架不扭摆状态呈90°。向前滑动时轴承与摆架接触,可使摆架固定在一定的扭摆角度。当手柄向后拉动时可使轴承脱离摆架接触面,使得摆架自由扭振。解脱释放机构如图4所示。

图4 解脱释放机构结构图

在弹丸进行装夹时,需要定位工装。定位工装使内径和弹丸外径匹配,然后用卡箍卡紧,通过套筒下面的定位销与摆架中心定位。该类工装都是一种底部托筒的形式,但加了一个卡紧卡箍,以免因为产品质量过小而在测试过程中发生移动。底面直接放在测试仪上,中心有定位孔进行定位,圆筒部开槽以便能用卡箍缩紧,上部有段直径与产品尾部配合,该工装结构如图5所示。

图5 弹丸定位工装结构图

为防止摆架倾斜对测量结果的影响,该设备设计有四个可调节地脚,可在设备安装时调整摆架的水平状态,减小误差。测试弹丸转动惯量前,需要先对弹丸工装进行单独测量以测试工装的空摆周期。具体操作方式为推动摆架使其产生一定的扭摆角度,并同时前推解脱释放机构的手柄固定摆架的位置,通过计算机程序操作使光电传感器开始工作后,向后拉动解脱释放机构的手柄使得摆架自由摆动。摆动一段时间后,计算机会测得其摆动周期。得到空摆周期后再进行弹丸的扭摆周期。在安装前需把两个保护机构旋转到位,以固定摆架的位置。此时将安装有工装的弹丸放置于摆架上,释放保护机构,再次推动摆架至一定角度并前推解脱释放机构。此时启动光电传感器,后推解脱释放机构,使摆架自由摆动,并由光电传感器测试出其摆动周期。获得空摆周期和弹丸工装摆动周期后,即可由计算机根据数学模型计算出弹丸的极转动惯量。

2 设备的标定与检验

2.1 转动惯量准确性标定与检验方法

由于该类测试设备属于非标设备,国家并没有现行的检验标准,目前该类设备的校准及检验规程都是由设计该设备的生产厂家自行制定。校准规程本身是否科学,是否能反映测试设备真实的测试精度,都存在较大的差异。本研究提出了一套科学的校准、检验规程,具体检验规程如下。

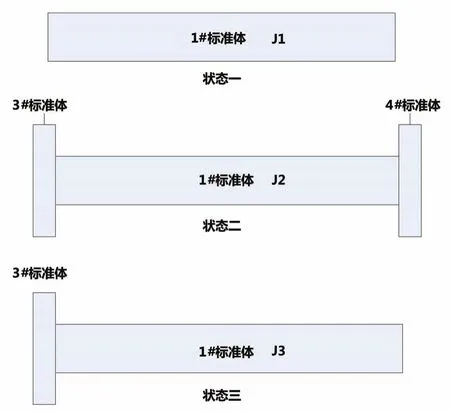

转动惯量准确性标定与检验方法如图6所示,1#标准体为圆柱体,3#标准体和4#标准体为圆盘形,且3#标准体和4#标准体的质量不同。

图6 转动惯量检验示意图

按照状态一、状态二、状态三指示,标准体或标准体组合体的理论转动惯量为J1、J2、J3。用转动惯量测试设备直接测量,如果满足 |J1测量-J1理论|/J1理论≤σ,|J2测量-J2理论|/J2理论≤σ,|J3测量-J3理论|/J3理论≤σ,则说明转动惯量测试设备的测试精度达到实际标称精度,否则为不达标。其中,σ为设备标称的转动惯量测试精度指标。

2.2 转动惯量测试设备的标定与检验原理

3 误差分析

4 结论

根据扭摆法进行小质量弹丸的极转动惯量测试设备的设计,该设备设计和制造简单,结构安全高效,可有效地进行小质量弹丸的极转动惯量的测试。由于该设备为非标设备,国家没有现行的检验标准。本研究通过分析扭摆法原理,理论推导了设备的标定方法,可为极转动惯量测试设备提供理论指导和技术支持。