钛酸锂方形软包锂电池冷却效果研究

张林浩,石振刚,杨 军,陶 鹏,李春海

(1.国网河北省电力有限公司营销服务中心,河北石家庄 050000;2.武汉大学电气与自动化学院,湖北武汉 430072;3.石家庄科林电气股份有限公司,河北石家庄 050000)

目前有关锂电池热管理方式的研究已经取得了大量的成果,其中包括热管式冷却、液体介质冷却、空气介质冷却、相变材料包覆表面冷却以及多种方式相结合的电池温度控制技术[1]。以相变材料包覆锂电池表面实现冷却降温的方法充分利用了相变材料潜热高、熔点低和相变前后温差较小的特性,通过相变将电池放电时产生的热量快速吸收,从而有效降低电池温度。基于相变材料的锂电池冷却技术具有成本低、故障发生几率小、温度分布较为均匀等优点[2]。

当采用纯相变材料作为电池冷却的热导体时,可能会使电池的温度超出可承受极限值,其原因包括以下几点[3]:首先,电池温度上升过快,尤其是电池在高放电倍率下工作时的最后阶段;其次,电池所处的环境温度过高;第三,相变材料的包覆面积过小;第四,相变材料自身的导热系数较低。此外,纯相变材料热导体还会导致电池整体及其各模块的局部温度存在较大差异,造成这种现象的主要原因有[4]:首先,锂电池本身不同部位的产热密度不同,特别是极耳位于同一个面上的大容量大尺寸的方形电池;其次,不同表面的散热面积各不相同,这种情况通常在相变材料分布不均时发生;第三,降温过程中产生边缘效应,相变材料作为热导体促使锂离子电池与周围的空气或物体进行热量交换,因此距离相变材料更近的边缘处相对于距离较远的中心处具有更好的散热条件。本文基于相变材料包覆冷却技术实现锂离子电池的温度控制。电池放电时产生的热量由相变材料吸收,但相变材料的散热过程却比较缓慢,考虑到混合液体冷却技术降温速度较快的优点,最终采取相变材料与微通道铝扁管协同冷却的方法提高相变材料的散热速度,以此来控制锂离子电池在放电过程中的温度。

1 实验

1.1 实验用电池与相变材料

本次研究过程中实验所用的电池为国产40 Ah 方形软包钛酸锂离子电池,其具体规格参数如表1 所示。将3 块相同的电池串联到一起组成一个电池模块。采用恒压恒流电源进行充电,充电过程分为两个阶段,第一阶段采用恒流充电,倍率为1C,模块电压达到8.4 V 后进入第二阶段,进行恒压充电直至充满。以恒流的方式进行放电,为了进行研究放电倍率需要调整为3 个不同的数值,分别为1C、2C、2.5C。

表1 实验用锂离子电池的规格参数

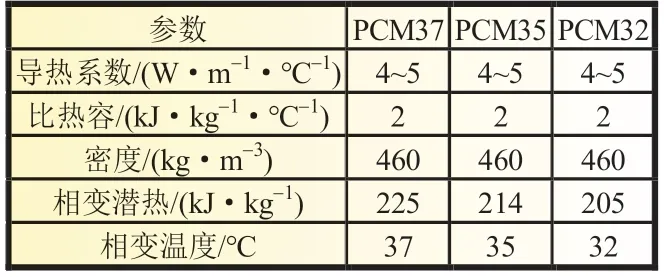

实验所用的相变材料由天然油脂与熔融后的膨胀石墨复合而成,实验过程中共使用3 种规格的这种相变材料,其具体参数如表2 所示。相对于石蜡等纯有机相变材料,该型复合相变材料具有更高的导热系数。

表2 实验用复合相变材料的规格参数

1.2 实验装置

电池冷却实验装置中,电池模块中的3 块锂离子电池的两个面均包覆了厚度为5 mm 的纯相变材料层。基于复合相变材料与微通道铝扁管协同冷却的实验装置如图1 所示,微通道铝扁管穿插固定在两块电池之间电芯中心线两侧对称位置,扁管中充满循环流动的去离子水,入口处冷却水的温度为25 ℃。

图1 协同冷却实验装置结构示意图

1.3 热电偶分布

实验过程中测温用热电偶在锂离子电池表面的分布如图2 所示。每块电池的单侧表面均布设5 个T 型热电偶,共30 个,其中1 个布设在电芯中心的位置,2 个在极耳附近,其余2 个则布设在距离极耳较远处。正对电池表面观察,按从上到下、从左到右的顺序进行编号,相邻电池表面编号延续,从1 号编至30 号。使用数据采集器以2 s 的时间间隔进行温度值采集。这种编号模式有利于直观地了解整个电池模块在放电过程中出现的最高温度及相应的位置以及最大温度差及其对应的两个位置。

图2 热电偶在电池模块中的分布

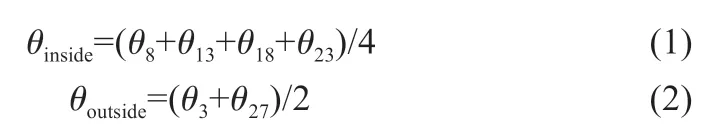

所有热电偶采集的温度值记为θi,i=1,2,3,…,30,设最高温度为θmax,最低温度为θmin,则最大温差Δθ=θmax-θmin,同时:

1.4 仪器与精度

测温用铜-康铜T 型热电偶分为两种,一种是漆包线热电偶(精度:±0.4 ℃),另一种是铠装T 型热电偶(精度:±0.5 ℃)。实验过程中使用漆包线热电偶测量电池表面的温度,使用铠装热电偶测量微通道铝扁管进出口的温度,所测得的数值经由数据采集器发送到计算机中。去离子水的质量流量使用液体质量流量计测量(精度:±0.2 kg/h),利用专用电池测试设备控制锂离子电池的充放电。

2 纯相变材料实验结果分析

2.1 电池模块的温度分布情况

以PCM35 相变材料包覆锂离子电池表面。电池模块以1C的放电倍率放电时电池表面测温点的温度变化情况如表3 所示。从整体上看,电池模块放电过程中所有表面的温度都是持续升高的,将具体位置的温度进行对比可以发现,电池表面极耳附近位置的温度比距离极耳较远处的温度高出很多,极耳附近处的温度已经高于材料的相变温度35 ℃,而距离极耳较远处以及电芯中心处的表面温度则低于35 ℃,其原因在于方形锂离子电池极耳附近的电芯处发热密度大,同时由极耳所产生的欧姆热也流向了电芯。在与周围的空气进行对流换热的过程中,电池模块靠近中心处的温度要高于外侧边缘处。

表3 放电时各表面温度变化形势 ℃

2.2 不同放电倍率条件下的冷却性能

以PCM32 和PCM35 相变材料包覆锂离子电池表面。分别以1C、2C、2.5C三个等级的放电倍率进行放电,电池模块中出现的最高温度及不同位置的最大温差如图3 所示。由图3(a)可见,电池的放电倍率越大,其温度升幅也越大。以1C的放电倍率放电时,电池表面温度一直低于40 ℃,且各位置的最大温差均小于5 ℃。而当放电倍率为2C和2.5C时,电池模块中出现的最高温度及不同位置的最大温差均超出了限定值。由于放电倍率较高,造成通过电池集流体的电流过大,产生超出正常范围的欧姆热,从而大大提升了电池局部的温度,尤其是极耳附近位置的产热密度远远大于其它位置。以PCM35 相变材料包覆锂离子电池表面时以1C、2C、2.5C三个等级的放电倍率进行放电,电池模块中出现的最高温度及不同位置的最大温差如图3(b)所示。由图3 可知,PCM35 相变材料的冷却效果优于PCM32 相变材料。

图3 不同放电倍率下电池表面最高温度与最大温差的变化

2.3 材料相变温度对冷却性能的影响

在材料相变温度不同的条件下,电池模块以2.5C的放电倍率放电时,模块中出现的最高温度及不同位置的最大温差如图4 所示。由图4 可见,表面包覆相变温度仅为32 ℃的PCM32 时电池模块的最高温度和最大温差均未能得到有效控制,因此PCM32 相变材料并不适用。采用相变温度为37 ℃的相变材料包覆后,在电池模块的放电后期冷却效果优于相变温度为35 ℃的材料。当环境温度较高时,材料的相变温度如果太低极有可能造成材料失效,所以一般情况下都会选取相变温度较高的材料。当材料的相变温度高于40 ℃时,在锂离子电池的最佳工作温度范围内,材料不会发生相变,此时其作用仅相当于一种导热介质。

图4 电池以2.5 C倍率放电时的温度控制情况

2.4 包覆面积对冷却性能的影响

对于电池表面极耳附近位置发热量大、其余位置发热量相对较小的情况,采取电池表面部分包覆相变材料的方法加以应对,具体包覆方式如图5(a)所示,仅用相变材料将极耳侧的一半面积包覆即可。以PCM35 相变材料包覆锂离子电池的表面。分别以1C、2C、2.5C的放电倍率进行放电,电池模块中出现的最高温度及不同位置的最大温差如图5(b)所示。通过与图3(b)对比可见,只包覆一半面积的方式在一定程度上改善了电池表面温度差异较大的状况,但模块中的最高温度有所提升,且电池以1C倍率放电时改善效果很小。

图5 电池表面部分包覆PCM35材料后的最高温度与最大温差

3 复合冷却实验结果分析

3.1 不同放电倍率条件下的冷却性能

以PCM37 相变材料包覆锂离子电池表面,微通道铝扁管中去离子水的质量流量为7.5 kg/h。分别以1C、2C、2.5C三个等级的放电倍率进行放电。通过测试可知,电池放电时其表面最高温度持续上升,在达到PCM37 材料的相变温度37 ℃后电池的产热密度仍在继续增大,电池表面温度上升的趋势没有因为材料的相变而发生变化。结束放电后电池本身不再产生热量,温度降至37 ℃时下降趋势变得非常缓慢。电池模块中的最低温度在电池放电时持续上升,放电结束后持续下降,但整个过程中都未超过37 ℃。1C、2C、2.5C三个等级的放电倍率下电池模块的最高温度分别为41.1、46.9和55.6 ℃,最低温度分别为34.9、36.9 和37.0 ℃。电池以1C倍率放电时,模块不同位置的最大温差在前期以较快的速度上升,之后由于最高温度和最低温度的上升速度越来越接近,所以最大温差的变化越来越小,整个过程中各位置的最大温差为6.2 ℃。以2C倍率放电时,模块不同位置的最大温差在前期快速上升,接下来的一段时间基本保持不变,在放电后期再次以较快的速度上升直至放电结束,整个过程中各位置的最大温差为10.1 ℃。电池以2.5C的倍率放电时,模块最高温度持续快速上升,最大温差也随之不断扩大,整个过程中的最大温差高达18.6 ℃。

3.2 不同质量流量条件下的冷却性能

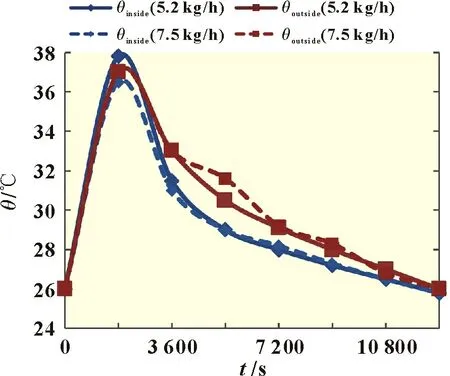

以PCM37 相变材料包覆锂离子电池表面,电池以2C的倍率放电,在微通道铝扁管中去离子水的质量流量分别为7.5和5.2 kg/h 的条件下,测试电池模块的温度变化情况。通过对比可知,两种质量流量下模块最高温度与各位置的最大温差没有显著差异。

在上述两种质量流量条件下,电池放电过程中及结束后的一段时间内其中心位置的内外两侧表面温度变化情况如图6 所示。可见,采用复合冷却方式时中心位置内侧表面温度要低于外侧表面温度,而采用纯相变材料冷却方式时,前者会高于后者,同时,放电过程中扁管中水的流量不同,内侧温度不会产生大的变化,表明电池放电时冷却水的功率小于电池所产生的热量。

图6 不同质量流量条件下电池的温度变化

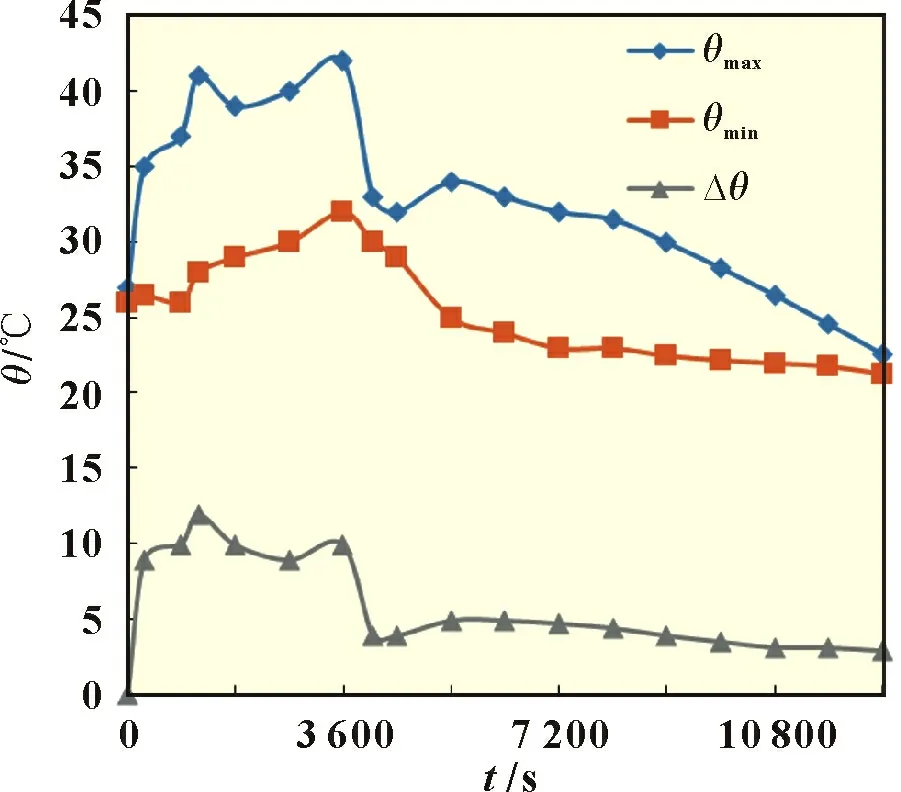

3.3 相变温度对冷却性能的影响

以PCM35 相变材料包覆锂离子电池表面,电池以1C的倍率放电,微通道铝扁管中去离子水的质量流量为7.5 kg/h,电池模块的温度变化情况如图7 所示。通过与前文数据对比可知,PCM37 相变材料的冷却性能优于PCM35。以PCM35材料包覆的电池放电结束后最高温度约为41 ℃,最大温差约为12 ℃,以PCM37 材料包覆的电池放电结束后最高温度约为41 ℃,但最大温差仅为7 ℃。

图7 不同相变温度条件下电池表面温度的变化

综合以上数据可见,在相同放电倍率条件下,PCM37 相变材料的冷却性能优于PCM35,PCM32 最差;在相同相变材料条件下,以1C放电倍率进行放电最能保证电池的安全;在相同相变材料和放电倍率条件下,包覆一半电池表面的方式能够使电池散热性能更好;相对纯相变材料与外界自然换热的方式,复合冷却方式能够加快电池的冷却进程。

4 结论

本文利用不同相变温度的相变材料包覆方形软包锂离子电池表面,对电池的温度控制情况进行了研究。分别明确了不同放电倍率和表面包覆面积条件下以及采取复合冷却方式时改变冷却水流量对温控效果的影响,最终形成如下结论:锂离子电池放电时表面温度局部差异较大,最高温度通常出现在极耳附近的位置,放电倍率越高温度的不均匀性越显著;PCM37 相变材料的冷却性能优于PCM35 材料,PCM32材料的冷却性能最差;采用部分包覆锂离子电池表面的方式能够使表面温度分布不均匀的状况得到缓解,但表面最高温度会相应提升;复合冷却方法通过低温液体的流动带走了大量的热量,相对于纯相变材料的冷却方法能够得到更好的冷却效果。