600 kW带尾缘襟翼风力机设计及优化

贾亚雷,马 凯,李 璐

( 1.北华航天工业学院航空宇航学院,廊坊 065000;2.邯郸市交通建设投资管理中心,邯郸 056400)

0 引 言

为了实现“十四五”期间能源利用绿色低碳转型、碳达峰及碳中和目标,加大可再生能源开发利用是我国能源发展的改革方向[1]。我国具有丰富的风能资源,其中距地面高10米位置处理论风能储量为43.5亿千瓦,可开发的风能约为2.97亿千瓦,可开发面积约为20万平方千米。我国风电装机容量及并网发电量在最近十年中增长迅速, 2020年中国风电装机容量新增52吉瓦,为2019年装机容量的两倍,令中国风力发电总量超过欧洲、非洲、中东和拉丁美洲的总和。我国目前已经成为全球最大的风电市场,随着装机容量的增长,我国风力发电量也有了显著的增长,2020年上半年,全国6 000千瓦及以上风电厂发电量2 379亿千瓦时,同比增长10.9%,增速比上年同期回落0.6个百分点。

风力机叶片是将风能转化为电能的重要的核心部件,叶片的气动外形以及对发电机组的控制方式决定了风力机的发电效率和使用寿命。近年来国内外对于翼型的研究及优化设计已经趋于成熟,现在单纯的对翼型参数优化及叶片参数优化对于提高风力机的捕风效率提高已经不明显,要想提高叶片的气动性能,需要结合新的叶片结构形式来提高风力机的捕风能力。

国内外学者在基本翼型尾缘加装各种Gurney 襟翼,研究结果表明Gurney 襟翼改变了上下翼面的压力分布,不同的Gurney 襟翼参数在一定攻角范围内可增加翼型的升力系数及升阻比。李传峰等人用CFD方法研究了可变形尾缘襟翼气动性能,结果表明变形尾缘襟翼可明显提高升力系数和升阻比。C.P.Van Dam等人研究了微型滑动襟翼(MICROTAB)对翼型气动性能性能的影响。以上各种改善翼型的气动性能襟翼装置各自缺点,Gurney 襟翼与翼型主体的连接强度较低,连接结构实现困难。可变形尾缘襟翼由于其结构复杂,且变角度不易实现。微型滑动襟翼(MICROTAB)制造成本很高[2]。

在翼型尾缘添加分离式尾缘襟翼对于改善风力机气动性能效果较为明显,该方法不但可以提高低风速风力机的捕风能力,还能适当调节和控制风力机的功率及载荷,在风频变化较快时还能起到辅助变桨作用,在降低风力机的运维成本的同时还可以延长风力机的使用寿命。设计优化带分离式尾缘襟翼的风力机叶片并对其气动性能进行分析具有重要的意义。

文章以南澳风场NM600 kW型风力机为研究对象,验证了修正动量叶素理论设计模型,在此基础上,在其叶片增加了10%倍弦长的尾缘襟翼,襟翼分别向压力面及吸力面偏转10°,设计了带尾缘襟翼的风力机叶片,并对其功率进行比较和分析。

1 设计方法验证

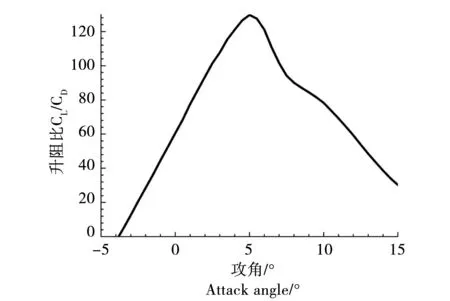

验证设计方法可靠性以南澳风场的NM600 kW型风力机为研究对象,风力机具体参数见表1。

表1 风力机设计参数

研究采用修正的叶素-动量理论设计模型,该方法考虑了叶尖损失和轮毂损失,叶片在展向分为16段,共计17个截面,截面翼型选取具有良好性能的NACA4412,分别对叶片的17个截面弦长和扭角迭代计算,设计步骤如下:

采用修正的叶素-动量理论设计模型设计17个截面翼型弦长和相对扭角时,要先把诱导因子a和b计算出来。叶素-动量理论模型风能利用系数公式为:

(1)

要使得风力机捕风能效果最好,首先要确保叶片各设计截面的功率系数最大,也就是说要求解式(1)的条件极值,可表示为:

(2)

其极值条件可表示为:

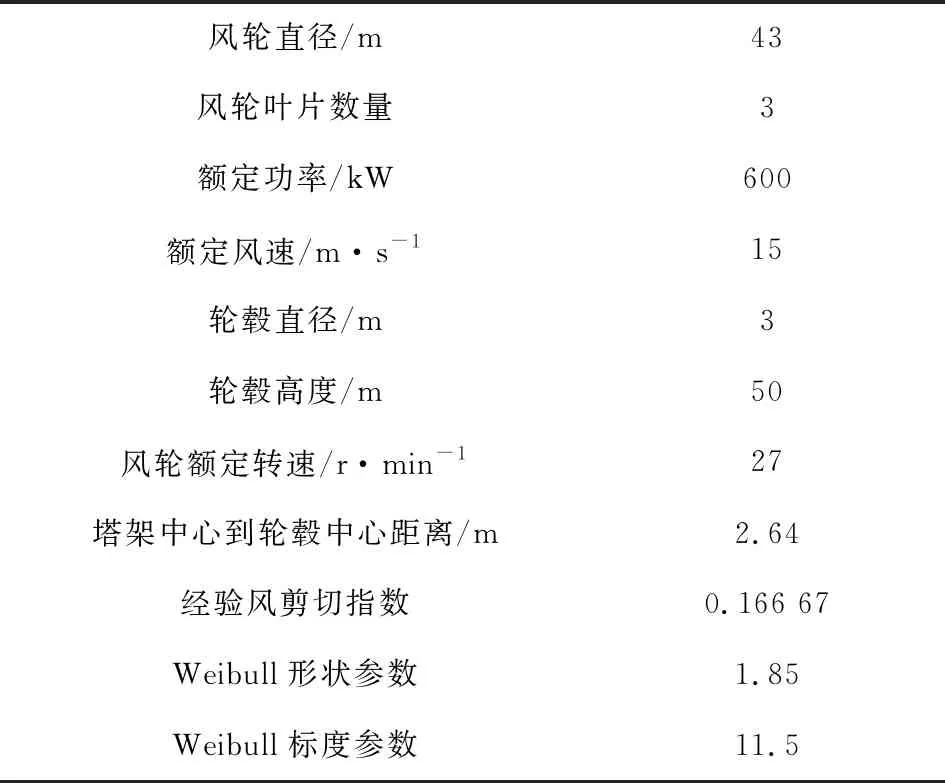

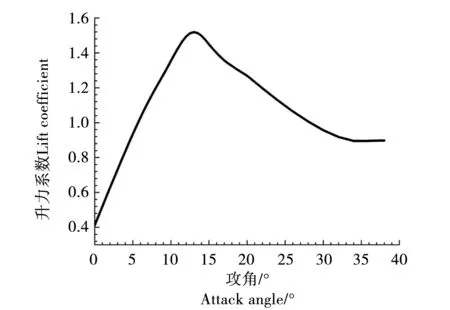

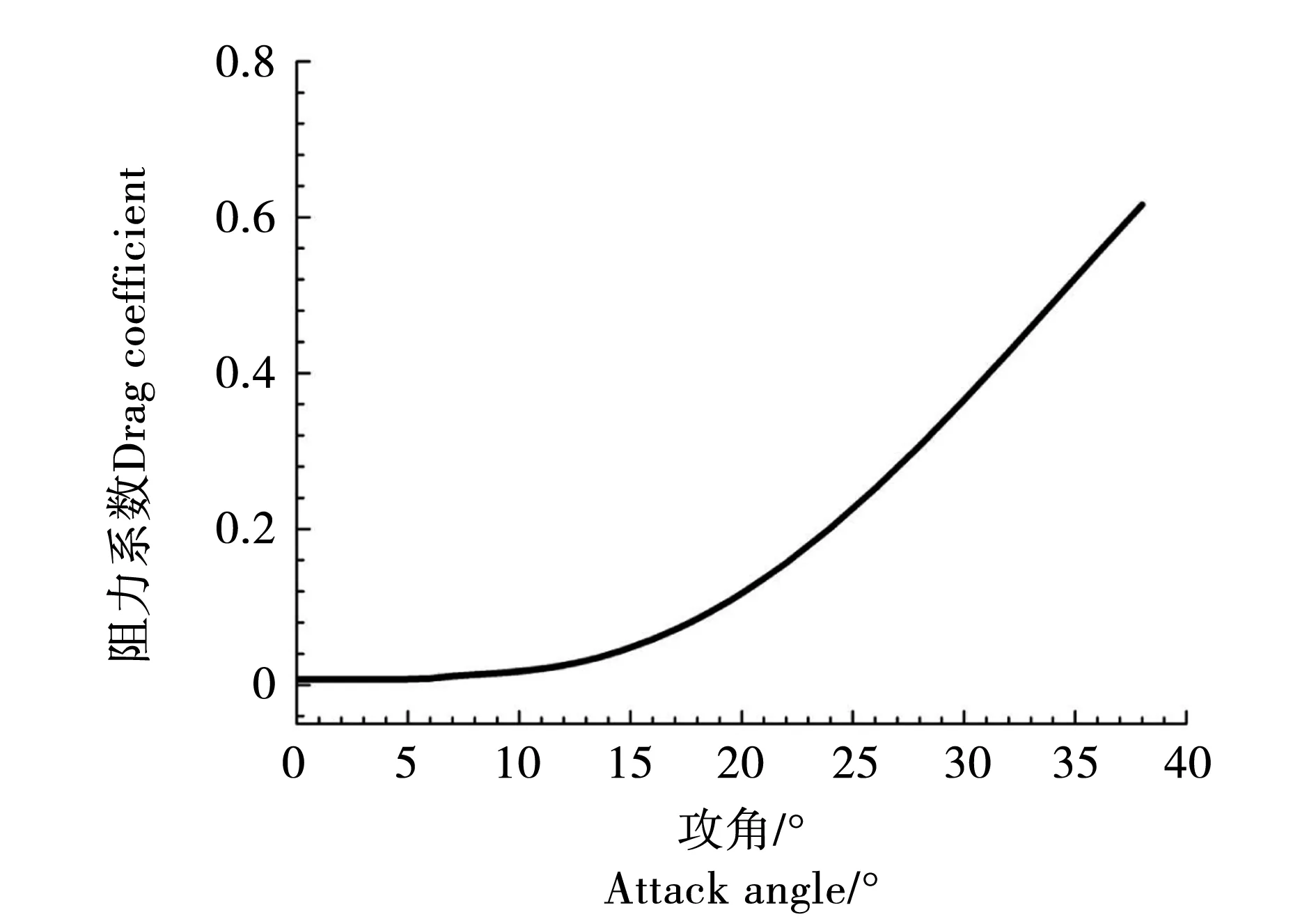

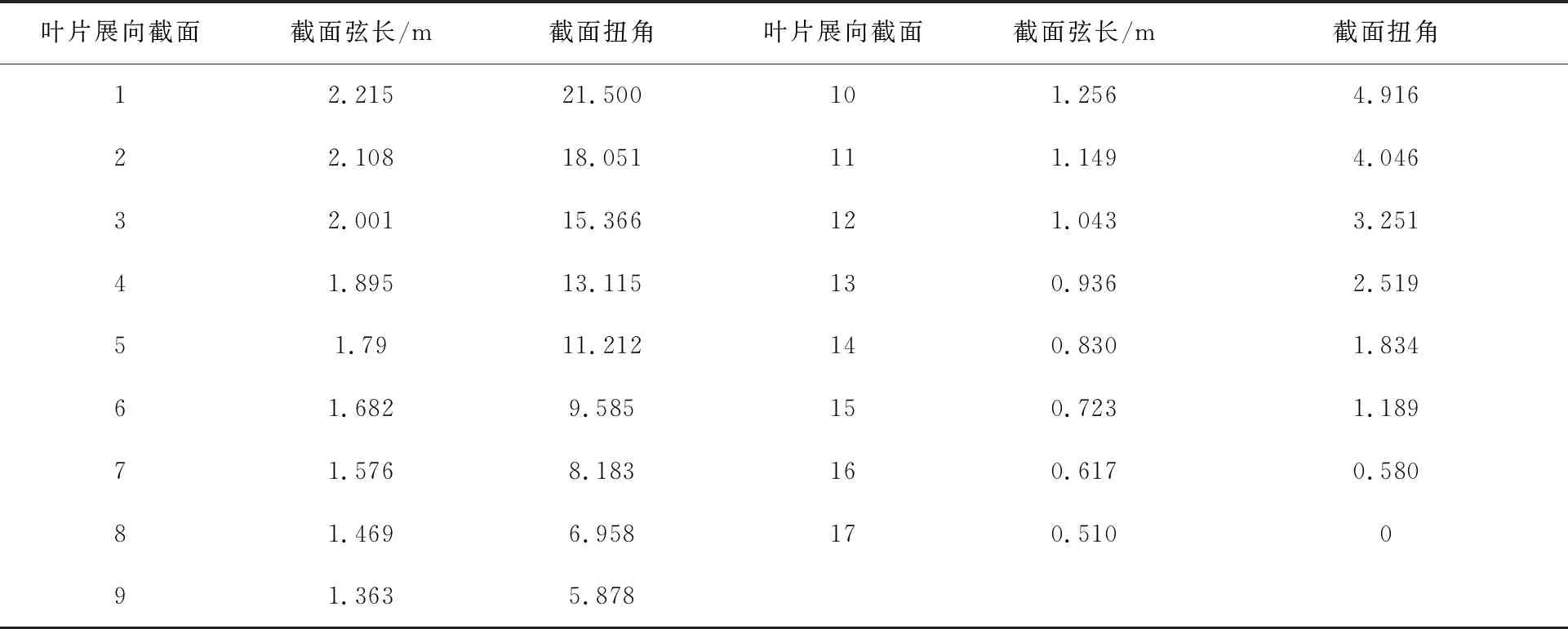

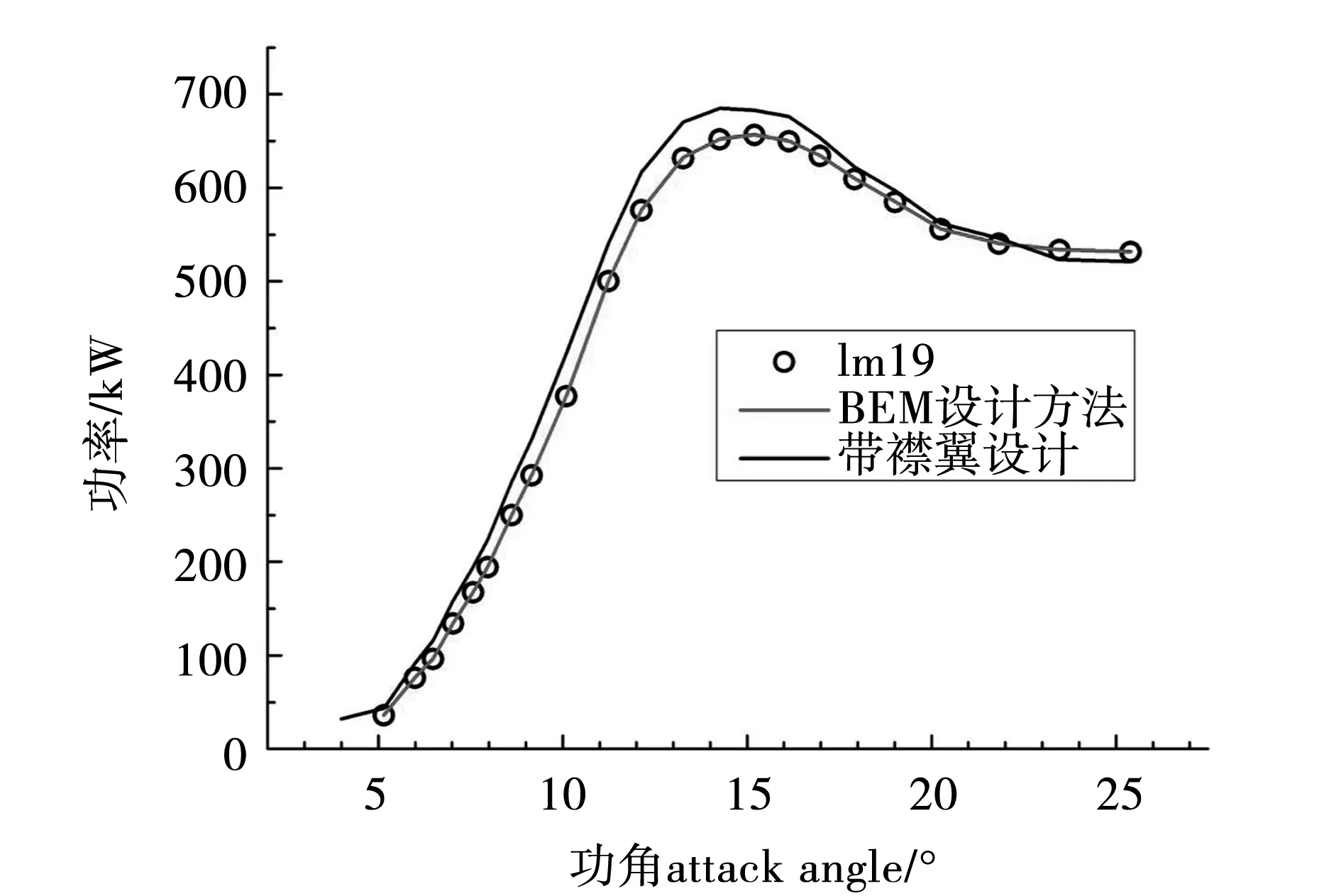

b(1-b)λ2=a(1-a)(0 (3) F=Ft×Fh (4) (5) (6) (7) 根据计算得到各个设计截面的局部速比λ值,利用式(2)- (7)即可得到相对应的诱导因子a与b值,从而可以计算出各个设计截面对应的弦长C 与翼型截面扭转角θ: (8) θ=φ-α (9) 图1 升力系数曲线 在设计风力机叶片各个截面弦长及扭角的过程中,设计攻角α取值至关重要,图3表明,攻角α=6°时,翼型NACA4412具有最大的升阻比,为了使风力机具有最高的捕风效率,把攻角α=6°确定为的叶片个截面设计攻角,此攻角下翼型的升阻比为CL/CD=126.2,升力系数、阻力系数分别为CL=1.073,CD=0.008 5。为了便于与叶根圆柱面过度,叶根处弦长应该适当降低,所以各截面设计攻角从叶尖到根适当增加,叶根处设计攻角为α=8°。由于叶根处旋转半径小,对风力机捕风能力出力小,叶根处捕风效率适当降低对整个风力机的捕风效率影响不大,但确可大幅度降低叶片制造成本。 图2 阻力系数曲线 图3 升阻比曲线 结合文献[3-4],对叶片各个截面弦长及扭角进行迭代计算,叶片最终设计结果参数见表2。 表2 风力机设计结果 叶片的叶尖扭角设计为0°,沿叶片展向向叶根方向,各个截面翼型扭角逐渐增大,叶根处翼型扭角为21.5°,周向诱导因子由叶尖到叶根逐渐减大,轴向诱导因子由叶尖向叶根越来越小。新设计功率曲线如图4所示,图4表明新设计风力机叶片与文献[5]计的叶片一致性较好,其弦长比文献中对应弦长略小,且展向翼型扭角分布更加均匀,由于该设计考虑了轮毂损失和叶尖损失因素,该设计的叶尖参数与文献参数差别稍大,总体来说,该设计模型及方法是可靠的、合理的。 图4 风力机的功率图 在验证了设计模型及方法的基础上,采用上述方法对带尾缘襟翼的风力机叶片进行设计,根据文献[2],尾缘襟翼选取翼型的10%长,偏转角度按10度,在此襟翼参数下的翼型气动性能最好,所以该设计在此基础上设计带尾缘襟翼的风力机叶片,风力机叶片设计结果见表3。 表3 带襟翼风力机设计结果 由于带尾缘襟翼的个截面翼型的升力系数明显提高,所以设计参数中叶片截面弦长与不带尾缘襟翼叶片截面弦长明显减小,各个截面翼型扭角变化不大,该设计表明带尾缘襟翼的风力机叶片可以有效降低叶片的重量。 图4为三种叶片风力机的功率曲线对比,分别为南澳风场NM600 kW风力机叶片、文章根据修正动量叶素理论理论设计的风力机叶片、带尾缘襟翼的风力机叶片。图4表明,采用修正的动量叶素理论理论模型设计的叶片与NM600 kW叶片基本一致,表明该设计方法是可靠的。在低风速下带尾缘襟翼风力机叶片的输出功率比原风力机输出功率有明显的提高,当风速超过额定风速时,输出功率增加不明显。当风速大于20 m/s时,带尾缘襟翼的风力机输出功率相比原风力机稍有下降。因为在风速低时,叶片各个截面相对翼型攻角较小,尾缘襟翼偏转使得截面翼型的升力系数且在一定范围内升阻比也增大,导致风力机捕风效率增加,功率增加,风速越小功率输出增加越明显,当风速为5 m/s时,风力机功率增大接近20%,且风力机的启动风速由原来的5 m/s降为4 m/s,增加了风力机的运行风速范围。在迎面风速高于20 m/s时,风力机叶片截面翼型已经开始失速,翼型的升阻比不升高反而下降,最终使降低了风力机的捕风能力。总之带尾缘襟翼的风力机运行的风速范围比原风力机增大,可大大增大风力机的年发电量。 表2和3对比表明,带尾缘襟翼的风力机叶片各个截面翼型弦长明显低于原有设计叶片对应弦长,主要是由于带尾缘襟翼翼型升力系数和升阻比有所提高,所以对应的叶片截面翼型弦长也相应有所降低。 (1)研究表明修正的动量叶素理论设计模型是可靠的; (2)带尾缘襟翼的风力机可以在一定范围内提高风力机的输出功率,且可以降低风力机原有的启动风速,扩大风力机的有效运行风速范围,进而提高风力机年发电量; (3)带尾缘襟翼的风力机可以在一定程度上减小叶片的截面翼型的弦长,降低叶片的质量,降低叶片的制造成本。

2 带尾缘襟翼风力机叶片设计实例

3 结束语