循环流化床锅炉单台返料风机运行可行性技术分析

万华杰

(晋控电力同达热电山西有限公司,大同 037000)

0 引 言

我们国家现在说使用的大型循环流化床锅炉返料系统通常都是三组高压的风机,在日常生产中一般只使用其中的两台,另一台作为备用[3]。再实际使用中,两台放料风机同时使用,风量存在过量的情况,造成了电力资源浪费。目前急需解决此种状况,下面将讲解我场通过对比两台风机使用期间的数据与单台满负荷风机数据进行对比,并且再根据其他机组场的数据,找到最合理的解决办法,同时试验可长期稳定的使用方法[4]。

1 设备系统基本情况

我厂炉膛与尾部竖井之间,布置有三台冷却式旋风分离器,其下部各布置一台“ U”阀回料器,回料器为一分为二结构,保证了沿炉膛深度方向上回料的均匀性;烟气及其携带的固体粒子离开炉膛,通过布置在水冷壁后墙上的分离器进口烟道进入旋风分离器,在分离器里绝大部分物料颗粒从烟气流中分离出来;另一部分烟气流则通过旋风分离器中心筒引出,由分离器出口烟道引至尾部竖井烟道。

床内物料被高速气流带出炉膛,在“气-固”分离装置中被捕集下来,然后由回料系统送入流化床内循环再燃。固体燃料经多次循环,燃烧效率高,高浓度含尘气流强化了传热;同时,通过循环灰量、风煤配比等手段来控制床温,实现 850~950℃左右的低温燃烧。旋风分离器将绝大部分固体粒子从气—固两相流中分离出来后通过回料器被重新送回炉膛参加燃烧。这样就形成了循环流化床锅炉的主回路。

我厂每台锅炉配备三台C252-41-1.72/0.91型高压流化风机,每台风机出力为50%,正常运行时,其中两台运行、一台备用,该风机南通大通宝富风机有限公司制造,主要将高压风通过底部风箱及阀体和立管上的几层充气口进入“U”阀回料器,把汽冷式旋风分离器分离下来的循环物料通过“U”阀回料器送回到炉膛下部的密相区,实现物料的循环燃烧。我厂返料风机和返料风机电机参数如下:

返料风机型 号C252-41-1.72/0.91型式多级离心风机轴功率/kW305流量(m3/min)252转速/r·min-32970轴承型式滚动轴承轴承润滑方式油浴润滑效率/%75生产厂家南通大通宝富风机有限公司返料风机电机型号YKK450-2功率/kW400电压10000电流27.4功率因数0.86转速(r/min)2981绝缘等级F接线方式△/Y轴承形式滚动轴承轴承润滑方式油浴润滑生产厂家湘潭电机股份有限公司

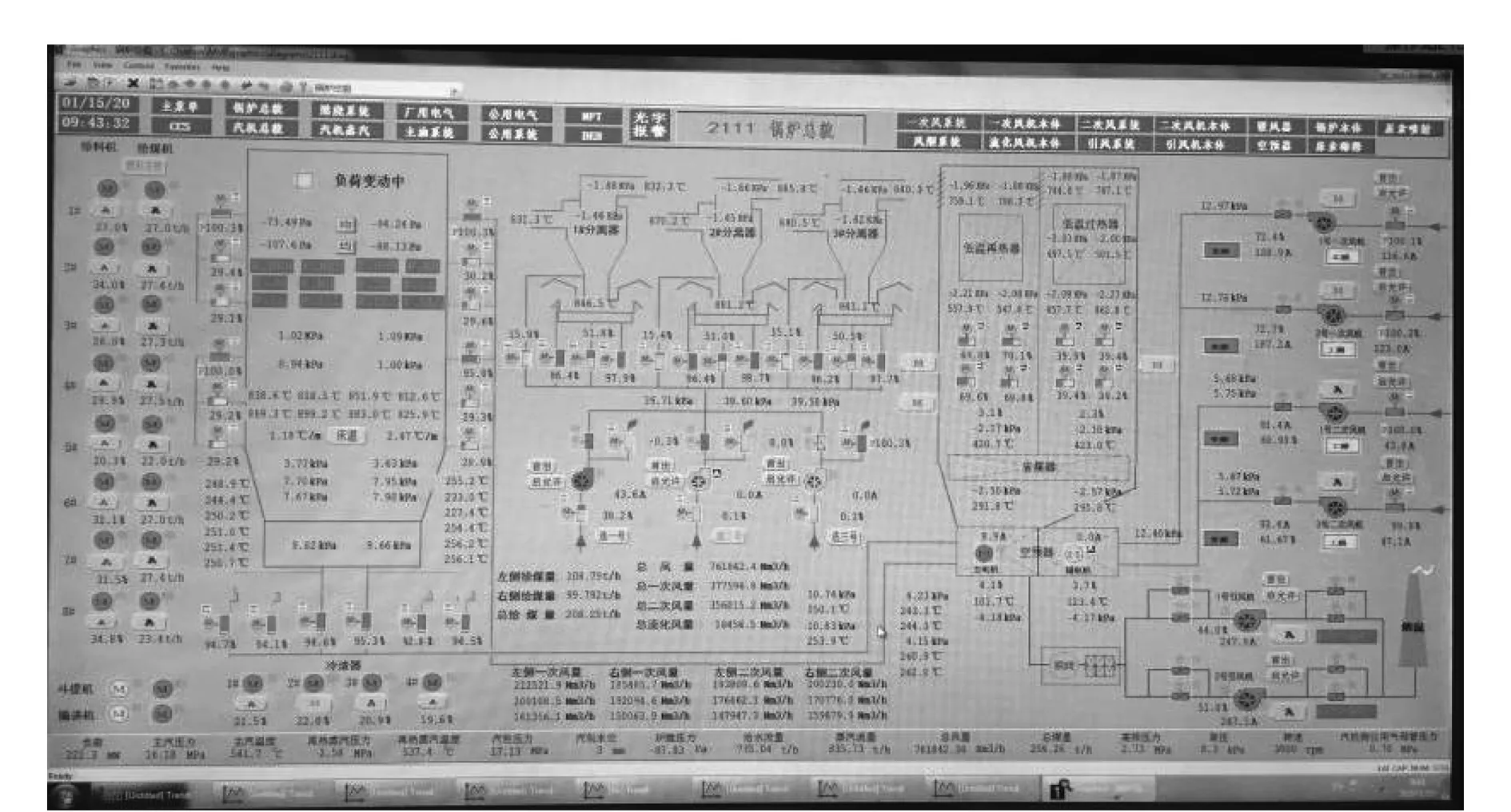

2 冷态单台返料风机运行参数如下

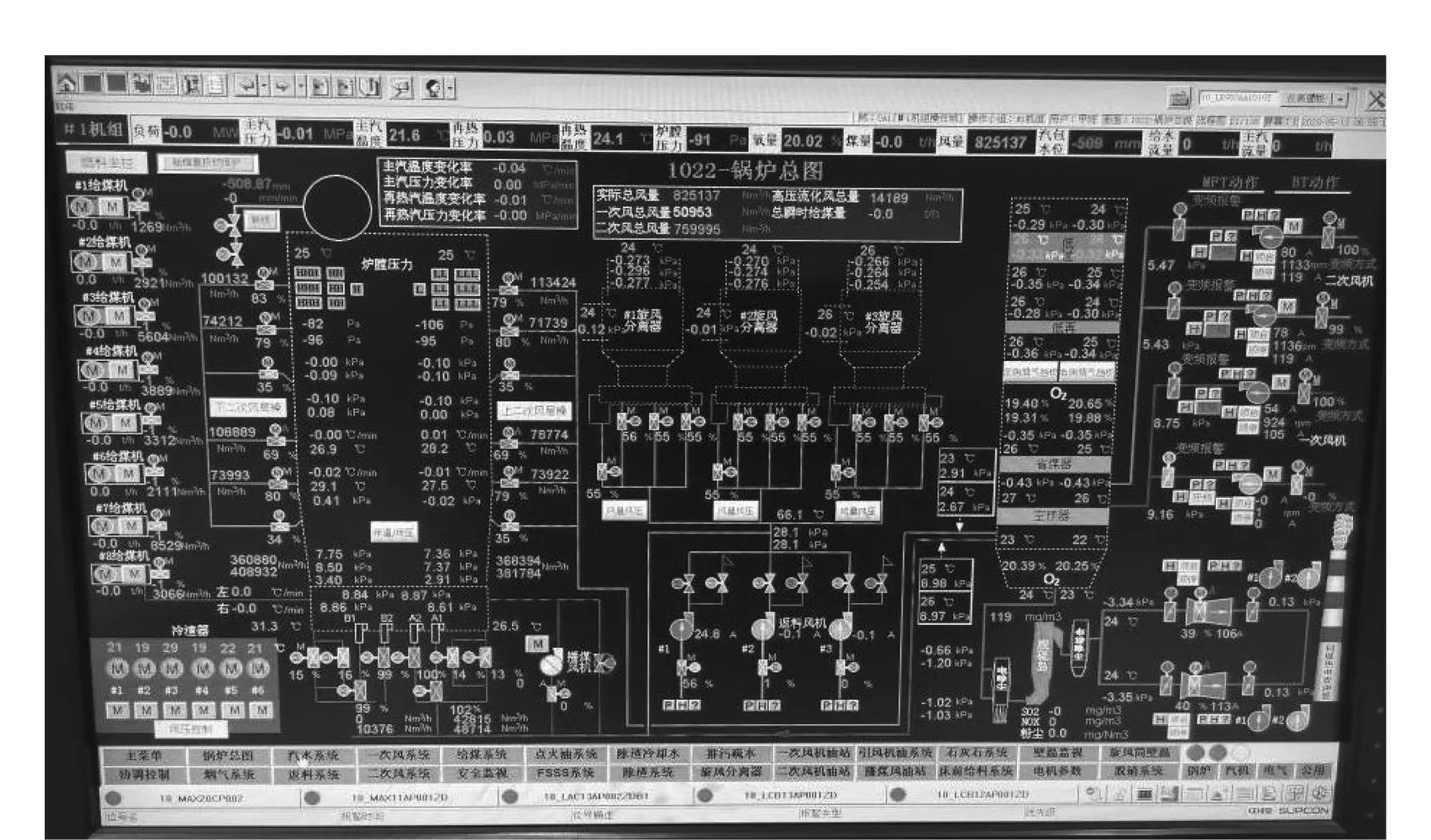

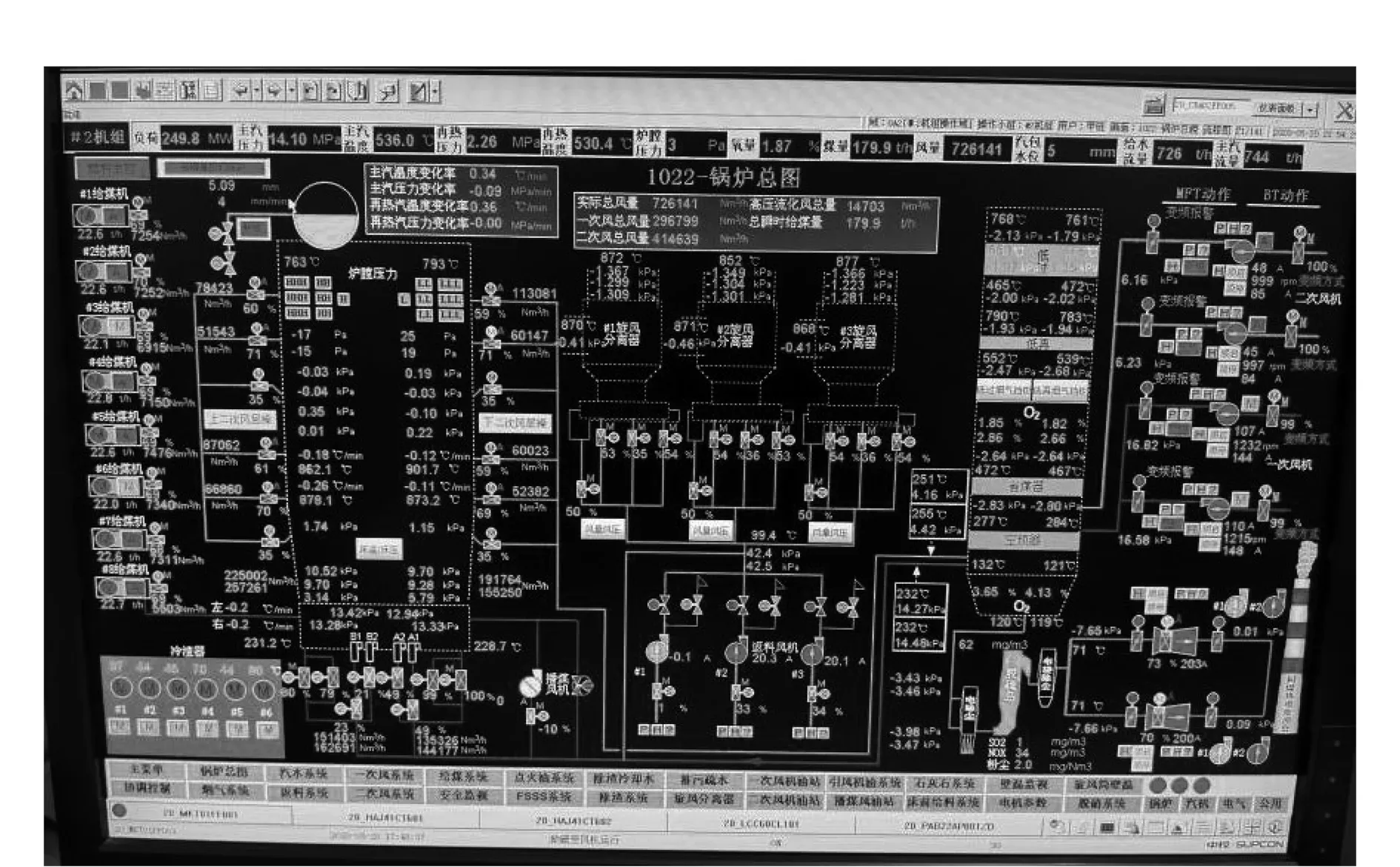

3 热态250 MW两台炉返料风机运行参数如下

4 分析返料风机各项数据以及存在的问题

4.1 关于返料风机出力裕量的评估

4.1.1 关于单台返料风机额定风量的对比。

250 MW正常运行时两台返料风机总风量约为1.5万m3/h,折合250 m3/min,而单台返料风机的额定出力为252 m3/min,基本接近单台返料风机的最大出力,从风机额定出风量来看应谨慎考虑单台返料风机运行。

4.1.2 关于返料风机电机额定电流的评估

返料风机额定电流为27.5A,250 MW运行时两台返料风机的电流都为20 A,有7.5 A的裕量,但这是两台返料风机运行时的参数,单台返料风机运行时裕量会更小。5月13日做冷态单台返料风机试验时,返料风机电流25 A,返料风量1.42 m3/h,折合237 m3/min,电流在合理范围时,风量基本达到了运行需求,但电流裕量仅2.5 A。

4.1.3 关于返料风母管压力的要求

目前对压载水致病菌的研究依然有待深入,未来研究方向可以是对以往压载舱残留物中的致病菌进行跟踪调查以探究其在压载水转运过程中对新载入压载水的影响情况,或是对压载舱沉积物中各种致病菌来源与变化情况或是对温度、盐度、pH及溶解氧等多种环境因子影响下3种致病菌的动态变化情况进行深入探究,以实现对压载水中致病菌的科学管理。

厂家给的技术资料里面要求返料风箱母管压力达到50 kPa,目前两台炉返料风母管压力为40 kPa。冷态试验时,单台返料风机最大出力母管压力仅28 kPa,关于热态单台返料风机维持30 kPa以下母管压力能否长期运行存在较大疑问。

4.1.4 关于热工保护的考虑

关于返料风机的保护有两条:(1)返料风机全停,锅炉BT。(2)返料风母管压力低,锅炉BT。两项保护全部动作于锅炉全停,单台返料风机运行时,一但返料风机跳闸就会触发全停保护,另外,一但一台返料风机跳闸另一台连锁风机启动至加到额定出力也需要一段时间,应重新修改热工逻辑,留足延时时间。另外,返料风机经常出现连锁自动解除的现象,原因为在某台返料风机未启动的情况下某个测点跳变至报警值,连锁自动解除,因慎重考虑连锁投运问题,防止出现单台返料风机跳闸而连锁未投运的情况。

4.1.5 低返料风母管压力可能出现的问题

返料不均匀,有的返料器返料多,有的返料少,造成床温不均匀。

5 与其他机组场对比数据

5.1 国锦电厂满足各项要求

国锦的运行方式为单台返料风机运行:运行电流为45 A,运行风量为1.1万m3/h,折合183 m3/min,返料风母管压力26 kPa。额定风量为270 m3/min,尚有较大裕量。且能维持较低母管压力和流化风量。

5.2 国峰电厂无法保证需求

国峰电厂的运行方式为单台返料风机运行:运行电流为44 A,运行风量为1.8万m3/h,折合300 m3/min,返料风母管压力40 kPa。我厂的单台返料风机无论从电机额定电流和返料风机额定风量以及返料风母管压力的参数都无法达到该厂的运行需求。

6 关于我厂单台返料风机运行方式参数的合理猜想

我厂单台返料风机运行,返料风机电流应该控制在25A左右,返料风量应在1.2~1.4万m3/h(额定为1.5万m3/h),返料风母管压力从冷态试运情况看应在25~30 kPa之间,为保证返料正常应尽可能的高一些。能否长周期运行以及运行效果需要做实际试验确定。

7 需要优化的问题点

(2)修改热工逻辑,保证不因返料风机跳闸出现机组BT,包括返料风机全停的延时和返料风母管压力定值修改,还有自动掉连锁问题。

(3)从上图250 MW运行工况看,#1,#3分离器灰量较多,温度较高(#3号913 ℃,#1号890 ℃,#2号730 ℃),#2分离器分离灰量较少,存在三台分离器工作出力不均匀的问题,造成中部回料量较少,床温难以控制。中部床温比两侧平均高出20 ℃。可以适度加高#2分离器中心筒高度或者增加导流板,使3个分离器分离和回料均匀。

(4)目前,两台炉尾部烟道积灰仍然较为严重且运行床温较高,可适度加高旋风分离器中心筒高度,增加分离效率,控制床温,提高经济性。

(5)目前,我厂返料风机电机裕量都较小,可以考虑更换较大额定电流的电机以确保单台返料风机可靠运行。

8 我厂存在的风险及处理办法

8.1 返料器堵塞

8.1.1 现象

旋风筒料位上升,返料阀差压、密度均上升;返料阀灰温度降低,风室风量降低,风压上升,分离器上下壁温差大,旋风筒出口烟温上升;炉床温上升,床压下降;分离器分离效率降低,飞灰变粗;各静压测点显示为正压。

8.1.2 原因

单台返料风机运行,返料阀风量或风压不足;旋风筒保温、防磨材料脱落;返料阀两侧风室风帽堵塞,充气口松动风口堵塞;料腿内结渣。

8.1.3 处理

再启动一台返料风机,增加返料器流化风量,提高流化风压。必要时启动备用高压流化风机;对流化风量和返料风量进行反复的加减,加强返料器内的扰动;先加返料风量,后加立管流化风量;适当降低一次风流化风量,改善颗粒尺寸;若处理无效,且发展严重,汇报值长,申请停炉。

8.2 床温偏差大或出现翻床现象

应立即启动备用返料风机,调整风量使床温、床压及返料风温风压正常。

9 结束语

通过上述试验得到的结果可以看到,采用单台高压风机一直在峰值运行是可以达到行业标准的,并且跟两台风机运行数据进行对比可以发现,单台运行可以节约更多的能源,减少运营成本,目前单台返料风机全天用电约8 000 kWh,两台炉4台运行全天耗电为32 000 kWh,每度电折合电价0.5元,全天需花费1.5万元,全年在500万元左右。如果双炉单台可靠运行,全年可节省200余万元费用,但是这种运行模式需要对锅炉的一些数据进行重新设计,以防止返料风母管因为压力而损坏,在连接上应该改为单台持续运转,其他两台作为备用来设计,在未来的新厂房中,在施工前一定要对线路进行仔细研究,一免造成后期造成资源的浪费以及能源的不必要浪费。