提高LNG应急储配站液氮的利用率探索

卢锦忠,高政军

(中海广东天然气有限责任公司,珠海 519000)

0 引 言

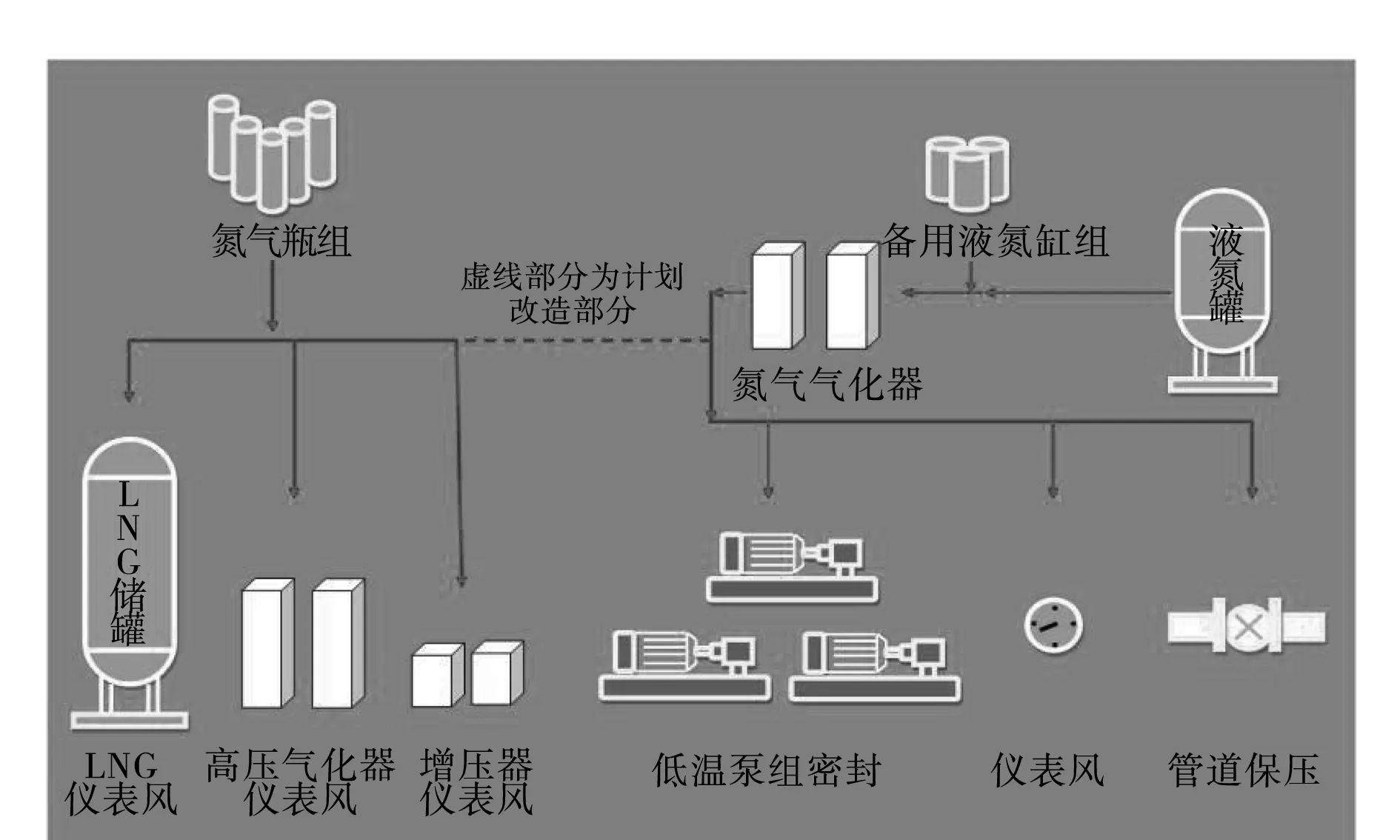

我公司所辖某综合站是集天然气高压输气、城市门站、LNG应急储配站、CNG加气母站于一体的综合型场站。场站配备有6个150立方LNG储罐、两台气化能力达2标万方/小时的低温泵及相关汽化系统作为应急气源辅助设施,如图1所示。其控制系统仪表风早期采用装氮气作为气源,低温泵密封气及低温泵前管道保压采用200 L杜瓦瓶液氮通过气化作为气源。由于这种模式供气保障稳定性偏低,同时存在气瓶更换频繁、供气不稳,存在停泵断供风险隐患以及占地面积大、维护工作量大等缺陷。

图1 某综合站氮气系统示意图

在实施二期工程改扩建时,为消除以上缺陷,确保应急保供系统运行稳定,增建一个5 m3立式液氮储罐存储和供应系统氮气。但该液氮储罐投运后BOG蒸发过快造成液氮利用率偏低的问题迫切需要解决,为此展开了研究活动。

1 现状调查

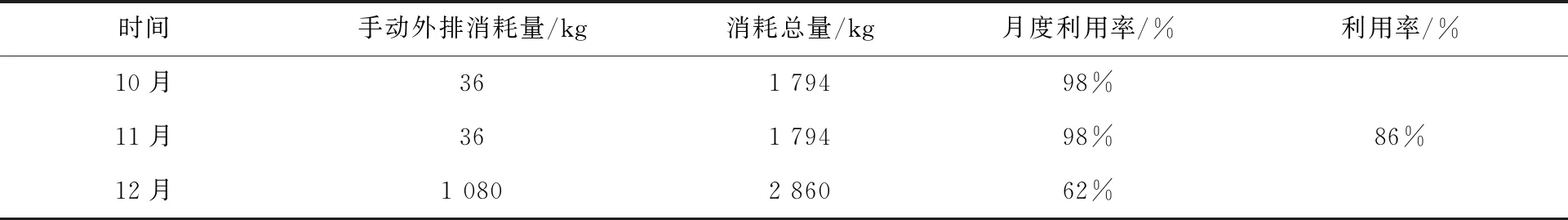

2017年10月份投用以来,5 m3液氮储罐出现大量液氮BOG蒸发,引起储罐超压放空造成浪费现象。每月造成1 600 kg液氮放空浪费 ,同时液氮储罐长期超压运行,也造成安全隐患。统计数据表明2017年第四季度液氮消耗量及及利用率见表1。

表1 某综合站2017年第四季度液氮外排消耗统计情况

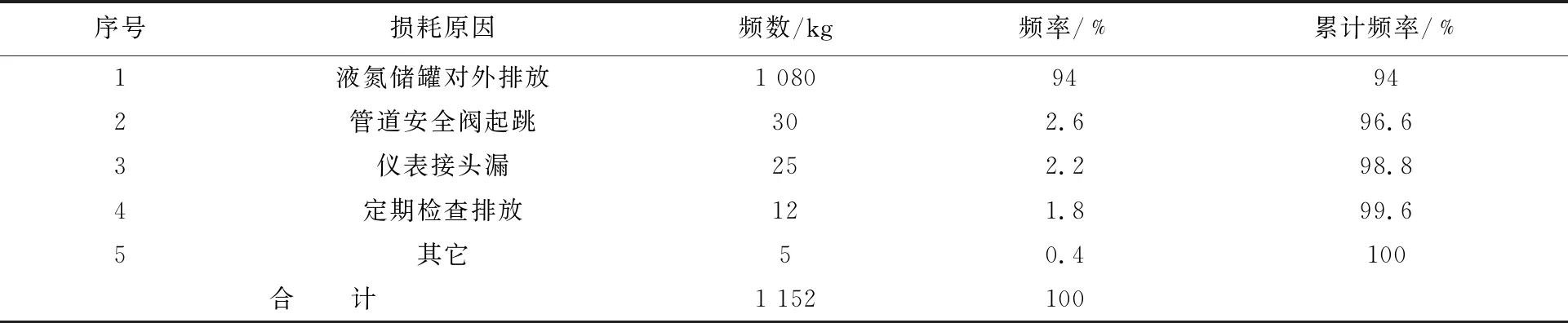

对液氮储罐出现的问题,对场站2017年第四季度液氮损耗情况进行了详细的调查分析,见表2。

表2 液氮主要外排消耗途径统计表

调查结论:导致氮气消耗量偏高的的主要问题是储罐对外排放所致。

2 原因分析

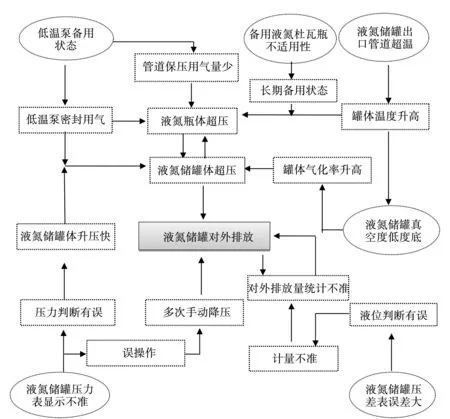

针对液氮主要消耗进行展开讨论分析,并绘制关联图,如图2所示。

图2 液氮主要消耗关联图

3 要因确认

从关联图中可见,引起消耗的途径的六大因素为:(1)储罐氮气出口管超温;(2)备用液氮瓶不适用;(3)液氮储罐真空度低;(4)液氮储罐压力表误差大;(5)压差表(液位)显示不准和;(6)低温泵备用状态。对原因分析的六项末端因素进行整理并逐项确认。

3.1 要因验证

(1)储罐氮气出口管道超温

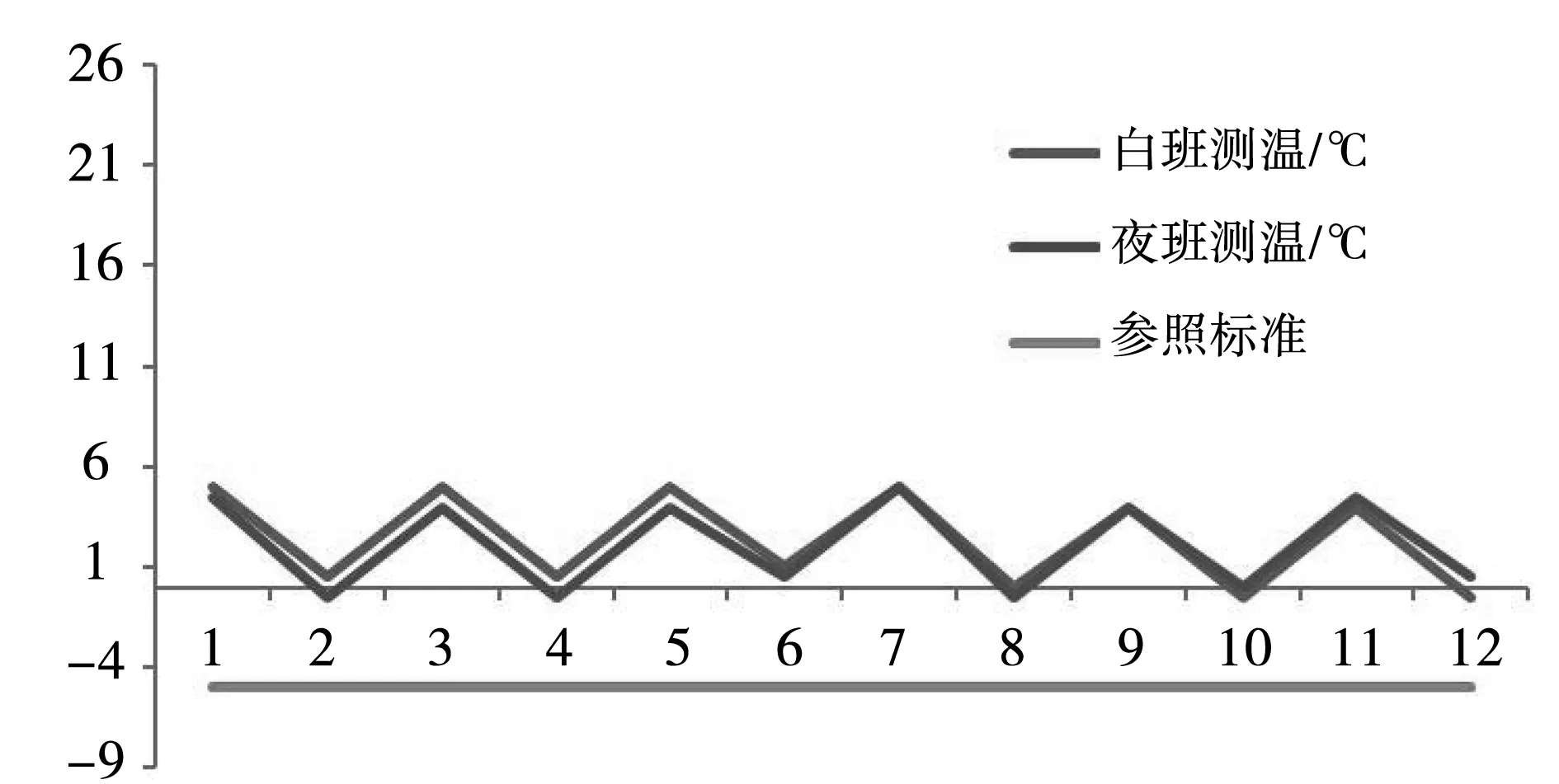

按规程液氮储罐出口管道温度应小于 -5 ℃。为此对储罐底部出口管进行温度检测,数据如图3所示。

图3 管道温度折线图

可见欠缺保温措施的液氮储罐出口液氮管道的表面温度超出影响储罐气化率的最低温度。且一直达不到-5 ℃,判定为要因。

3.2 要因验证

(2)备用液氮瓶的不适用

液氮储罐投运后,考虑液氮采购及储罐卸车时间的不确定性,保留了200 L液氮瓶作为备用气源,这也是消耗源,须进行统计分析。

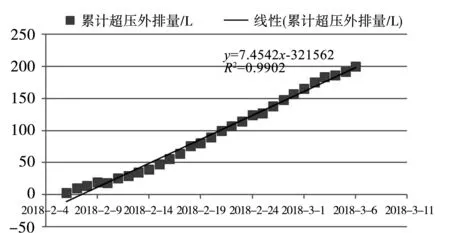

按标准蒸发量不超过0.3%时为达标液氮蒸发量。根据月外排量统计图上图呈现强正关系,如图4所示。根据数据判断法计算相关系数γ=LXY’/(√LXX√LY’Y’)=0.9951,查临界相关系数γ:取N=30-2=28,ɑ=0.05查相关系数检验表,γα=0.361。

图4 液氮瓶月度外排放量散布图

综上,γ=0.9951>γα=γ0.05=0.361,超压外排量换算每天外排率如下列公式:0.179×860(860 m3氮气/1T液氮)/30×100%=5.13%。

备用液氮瓶在备用期间蒸发量为5.13%,严重超标(0.3%),因此确认为要因。

3.3 要因验证

(3)液氮储罐真空度低

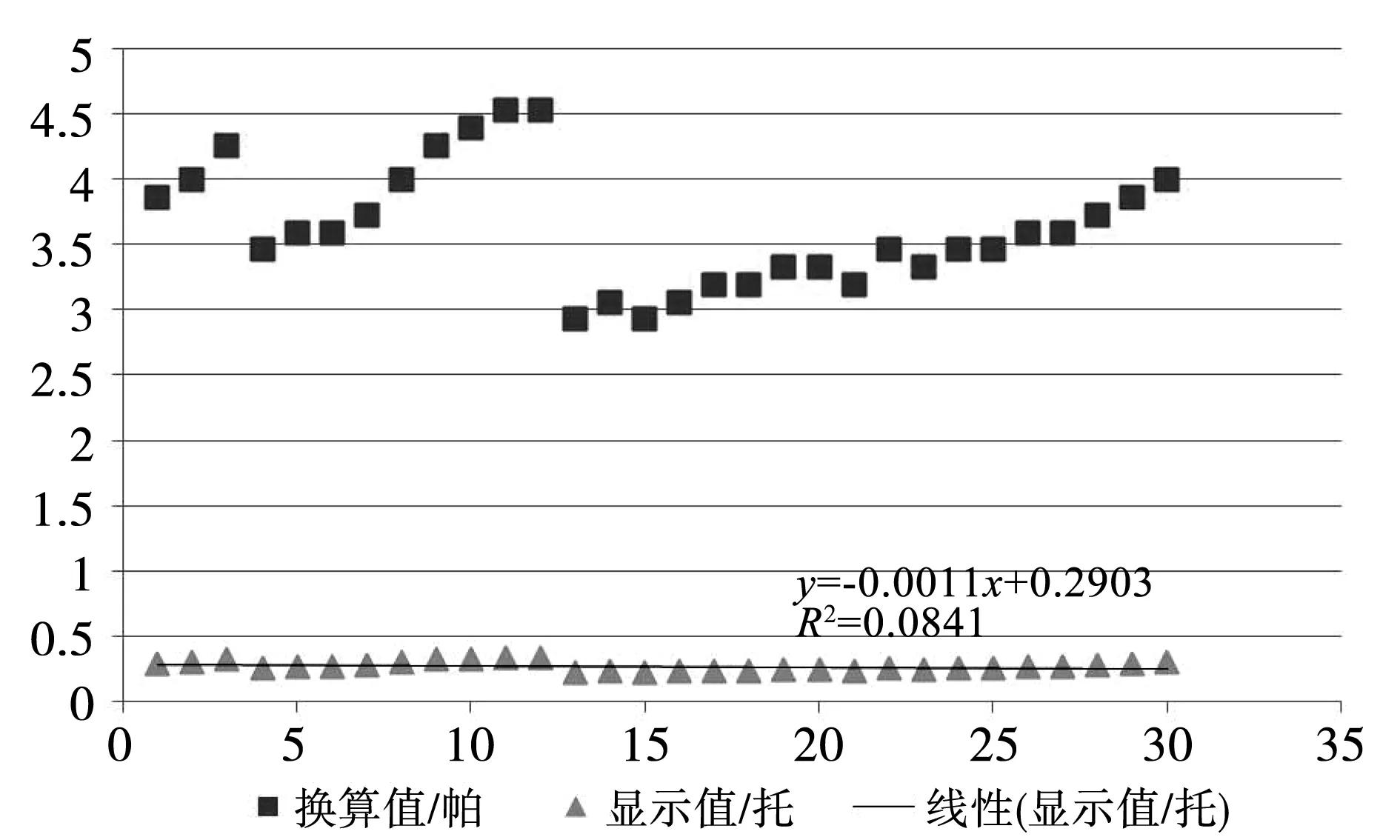

低温储罐自然蒸发量大小与罐体真空度大小有着直接关系,为了验证储罐真空度是否超出行业指导的真空度<10帕标准范围,采用了专业真空度检测仪在不同的气象环境下进行了检测,并对数据进行汇总(如图5所示)

图5 储罐真空度实测数据散布图

从图5数据分析看出,液氮储罐真空度检测数据显示最高的一项<10帕,符合低温储罐真空度要求,对液氮自然蒸发量影响极小,该因素确定非要因。

3.4 要因验证

(4)液氮储罐压力表误差大

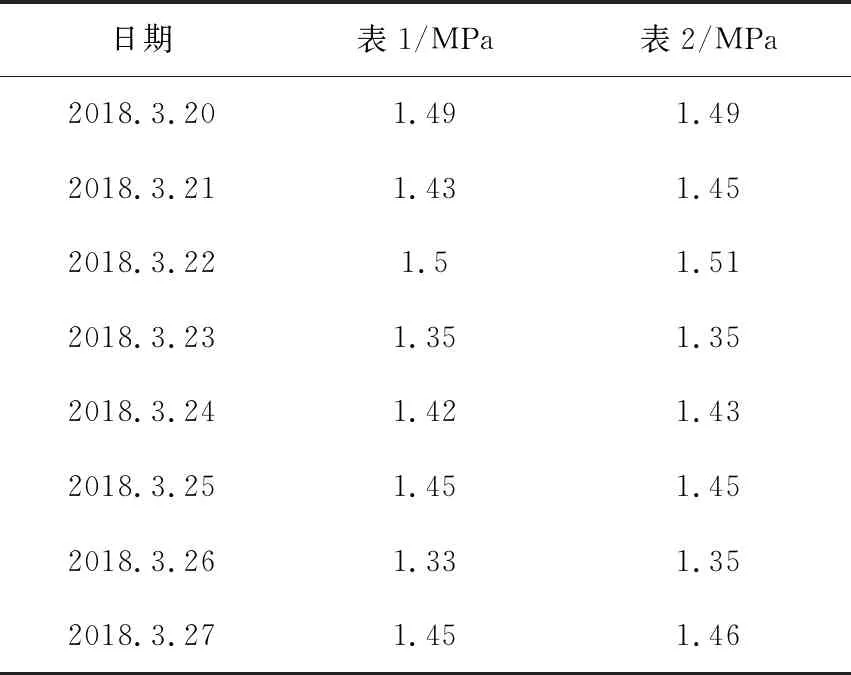

对液氮储罐上的压力表与质监局检测校对过的压力表进行实际压力比对,显示数值见表3。数据对比两块压力表差值非常小,不会造成对液氮蒸发量计算影响,确认为非要因。

表3 现场压力表数据对比表

3.5 要因验证

(5)压差表显示不准

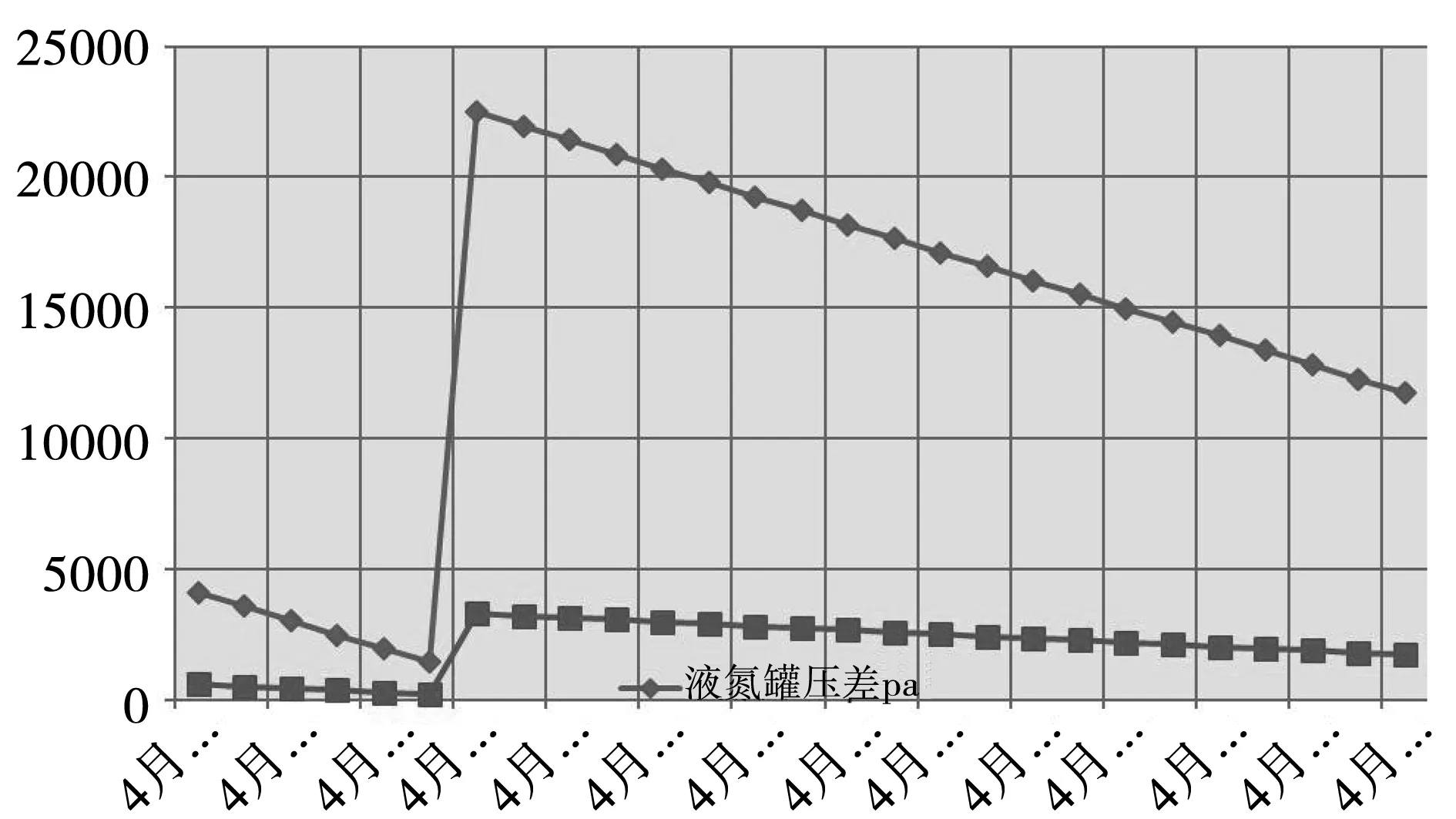

采用消耗量与压差值是否成正比关系来判定压差液位表显示是否正常。通过实际进液量记录每天消耗量,可以比对出压差表显示真实性,数据如图6所示。

图6 储罐消耗量与压差表比对折线图

对比表明每天消耗量与压差(液位)表显示成正比,也与进液重量换算相对应,压差表显示的值是准确的,该因素确定为非要因。

3.6 要因验证

(6)低温泵备用状态

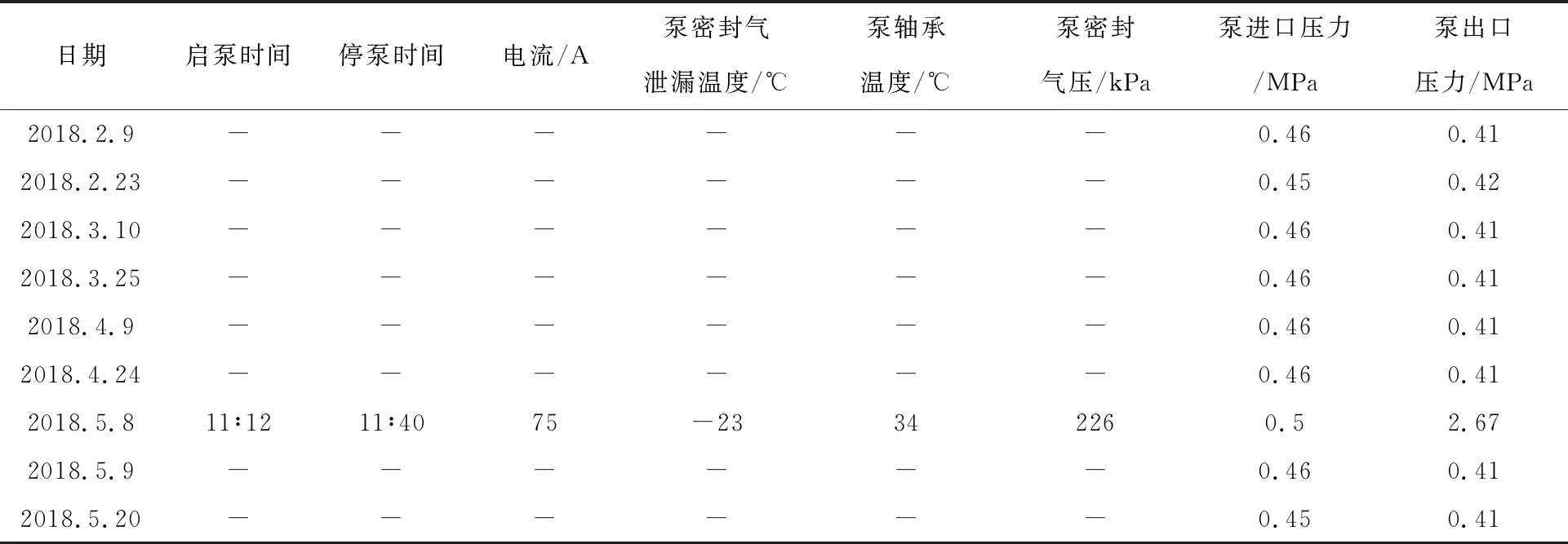

按制度低温泵每年须有两次试运行,在三台LNG泵在运行记录表中没有记录泵的启停时间、泵的电流等参数就说明LNG泵处在备用状态,见表4。

(2#)LNG泵运行记录

(3#)LNG泵运行记录

表4 某站LNG泵记录汇总表

从表4统计得出,在调查储罐液氮消耗量,是参考的数据时间为LNG泵在备用状态下的产生的消耗量,为此低温泵备用状态用量少因素,确认为要因。

通过对六项末端因素分析和验证,最终确定三项主要因素:

(1)低温泵备用状态氮气用量少;

(2)储罐氮气出口管道超温;

(3)备用液氮瓶不适用。

4 对策的制定与实施

4.1 制定对策

针对造成液氮利用率偏低的要因,研究制定对策方案,并对方案进行了可行性分析与筛选,综合各项分析后确定定了对策表,见表5。

表5 对策表

4.2 对策的实施

4.2.1 解决低温泵备用状态氮气用量少问题

利用现有的资源,将一、二期的氮气管道联通。针对低温泵备用状态时,液氮储罐蒸发量过大导致超压对外排放造成的浪费,利用场站现有氮气系统,进行回收利用,是减少氮气外排,提高利用率的主要要素之一,改造步骤如下;

(1)将液氮储罐排放口连接去往LNG罐区的仪表风管道,并在此管道上装上球阀;

(2)在原有氮气瓶组在进罐区前加球阀,一旦LNG罐区出现紧急情况,可以在罐区外进行操作,保证罐区根部阀及有关应急阀门的仪表风用气。

改造后对液氮储罐进行多次检查,没发现液氮储罐有超压现象。对两个月储罐储量及消耗情况数据进行调查分析,每天使用量约60(kg)、月用量在1 900 kg左右,没有超出控制界限的点;控制界限内的点随机排列,过程处于受控状态,问题得到根本消除。

4.2.2 解决储罐氮气出口管道超温问题

在液氮储罐出口罐进行加装保温,选用采用按行业标准5 cm保温棉,外包2 mm铝皮。

针对在启用储罐排放管道回收同时,在同一天上、中、下午不同时段温度对储罐根部管道进行测试跟踪,如果连续三天测试温度都在都液氮储罐出口液氮管道温度<-5 ℃),则为之有效。结果合格率为100%,见表6。

表6 现场管道温度测试记录表

由上图表可以看出,没有超出控制界限的点;控制界限内的点随机排列,过程处于受控状态。温度匹配的成功率为100%,符合标准,对策实施有效。

4.2.3 解决备用液氮瓶不适用问题

经过研究后决定取消备用液氮瓶瓶组,但是为了保障低温泵平稳运行时对氮气的需求,为平稳提供氮气,与液氮供应商签订一份3小时液氮瓶瓶到货协议,供气方也保证3小时备用气源能送到现场。

取消备用液氮瓶的成功率为100%,符合标准,对策实施有效。

4.3 取得的效果及问题的解决程度

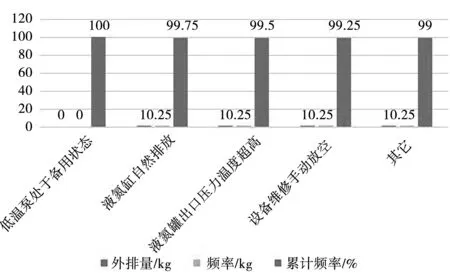

为了复查实施效果,对液氮储罐外排的因素再次进行了统计,见表7。

表7 液氮利用率调查统计表

采取措施后的液氮利用率,如图7所示。

图7 液氮利用率调查统计柱状图

5 结束语

对策实施后,液氮利用率大幅度提高,由原来的86%提升为99%,液氮外排放空用量从每月1 080 kg减少到4 kg,问题得到圆满解决,症结解决程度优秀,实现了设定的改进目标。同时也避免了压力容器设备长期超越额定压力运行,消除了设备安全隐患及对巡查人员造成人身安全威胁,可作为其它类同的液氮系统的改进提供参考。