阜阳华润电力有限公司2×640 MW机组节能提效改造后顶棚过热器泄漏分析

胡 涛

(淮南电力检修有限责任公司,淮南 232007)

0 引 言

根据《国家发展和改革委员会 环境保护部 国家能源局关于印发煤电节能减排升级与改造行动计划( 2014—2020年)的通知》,要求到 2020 年,现役燃煤发电机组改造后平均供电煤耗低于305克/千瓦时,其中现役60万千瓦及以上机组改造后平均供电煤耗低于300克/千瓦时。因此我司对现役2×640 MW超临界机组进行节能提效改造,力争改造后供电煤耗达到同类型机组的先进水平。

阜阳华润电力有限公司锅炉为超临界参数变压运行本生直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。由哈尔滨锅炉厂有限责任公司引进三井巴布科克能源公司(Mitsui Babcock Energy Limited)技术生产。32只低NO轴向旋流燃烧器(LNASB)采用前后墙布置、对冲燃烧,4台上海重型机械厂生产的BBD4360双进双出磨煤机。

受限于基建时国内超临界锅炉技术发展水平,锅炉主蒸汽温度偏低,为543 ℃,再热蒸汽温度为569 ℃,根据近两年试验报告数据分析,机组在额定负荷下供电煤耗远高于300 gkWh。为了达到现役60万千瓦及以上机组改造后平均供电煤耗低于300克/千瓦时的目标,阜阳华润电力有限公司在2017年8月至2018年6月完成了两台机组锅炉节能提效改造。

1 锅炉原设计情况

1.1 原设计参数

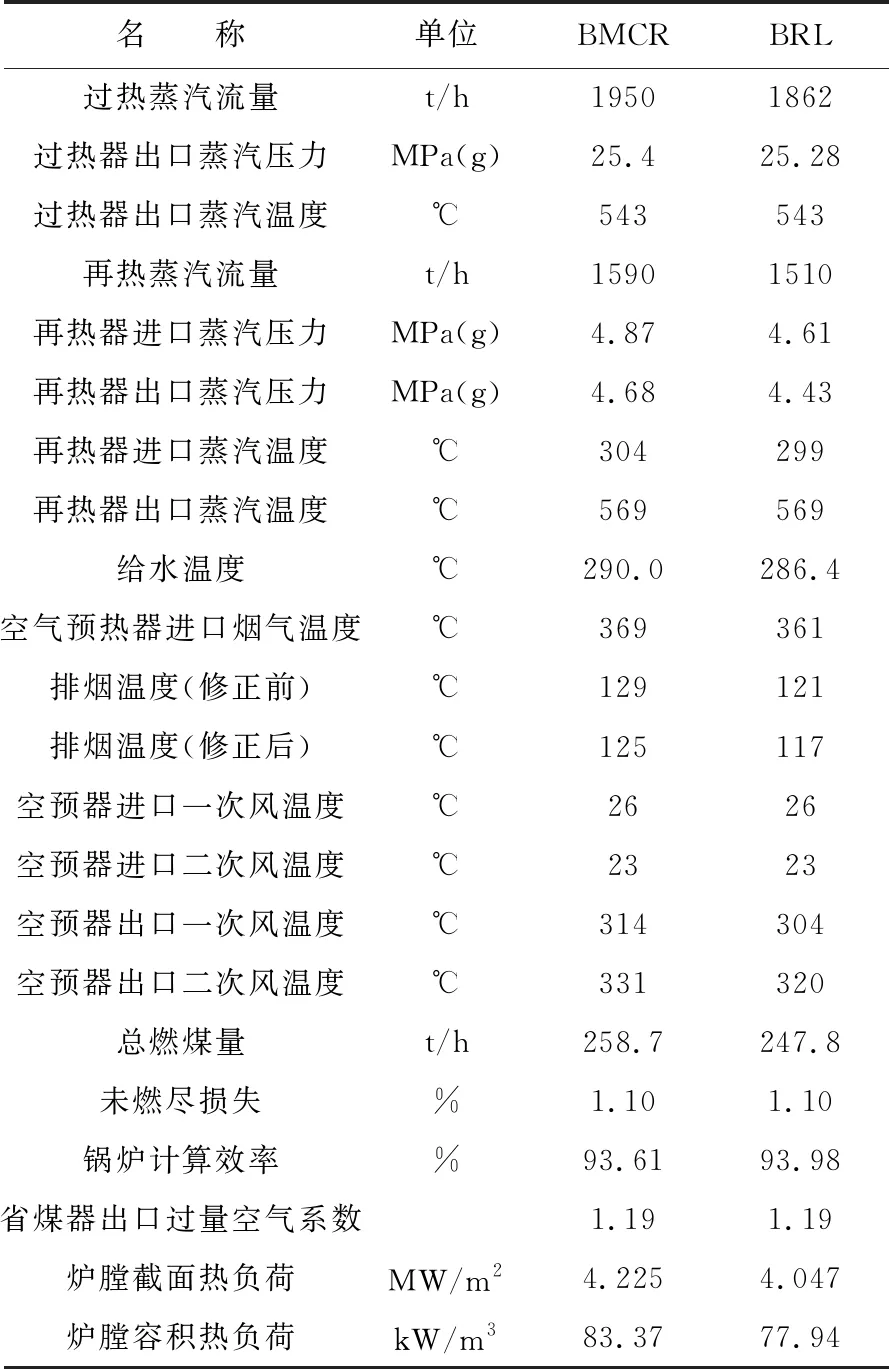

名 称单位BMCRBRL过热蒸汽流量t/h19501862过热器出口蒸汽压力MPa(g)25.425.28过热器出口蒸汽温度℃543543再热蒸汽流量t/h15901510再热器进口蒸汽压力MPa(g)4.874.61再热器出口蒸汽压力MPa(g)4.684.43再热器进口蒸汽温度℃304299再热器出口蒸汽温度℃569569给水温度℃290.0286.4空气预热器进口烟气温度℃369361排烟温度(修正前)℃129121排烟温度(修正后)℃125117空预器进口一次风温度℃2626空预器进口二次风温度℃2323空预器出口一次风温度℃314304空预器出口二次风温度℃331320总燃煤量t/h258.7247.8未燃尽损失%1.101.10锅炉计算效率%93.6193.98省煤器出口过量空气系数1.191.19炉膛截面热负荷MW/m24.2254.047炉膛容积热负荷kW/m383.3777.94

1.2 主要系统简介

(1)锅炉的汽水流程以内置式启动分离器为界设计成双流程,从冷灰斗进口一直到标高43.659 m的中间混合集箱之间为螺旋管圈水冷壁,再连接至炉膛上部的水冷壁垂直管屏和后水冷壁吊挂管,然后经下降管引入折焰角、水平烟道底包墙和水平烟道侧包墙,在引入汽水分离器。从汽水分离器出来的蒸汽引至顶棚和包墙系统,在进入低温过热器中,然后再流经屏式过热器和末级过热器。

(2)再热器分为低温再热器和高温再热器两段布置,中间无集箱连接,低温再热器布置于双烟道的前部烟道,高温再热器布置于水平烟道中,逆、顺流混合与烟气换热。

(3)水冷壁为全膜式焊接水冷壁,下部水冷壁及灰斗采用螺旋管屏,上部水冷壁为垂直管屏,螺旋管屏和垂直管屏的过渡点在标高43.859米处,转换比为1∶3。

(4)锅炉启动系统为带再循环泵式启动系统,内置式启动分离器布置在锅炉的前上方,其进口与水平烟道侧墙和水平烟道对流管束的出口连接,出口与贮水箱连接。在直流负荷(35%BMCR)以下,汽水混合物在启动分离器中分离,蒸汽进入到顶棚包墙和过热器中,水经分离器进入贮水箱中。当贮水箱的水位在正常范围内,水经再循环泵排入到省煤器的入口的主给水管道中,进行再循环;当水位高于正常水位时,通过打开溢流的大小溢流阀将水排至疏水扩容器中。

(5)过热器采用两级喷水减温,一级减温器布置在低温过热器和屏式过热器之间二级减温器布置在屏式过热器和末级过热器之间,每级两点。再热蒸汽采用尾部烟气挡板调温,并在再热器入口管道备有事故减温器。

(6)省煤器:尾部竖井前后烟道各布置一组省煤器,采用H型鳍片顺列布。

(7)空气预热器:在锅炉尾部布置两台三分仓回转式空预器。

(8)每台磨煤机供布置于前后墙同一层的8台LNASB燃烧器,前后墙各4层。在煤粉燃烧器的上方前后墙各布置1层燃烬风,前后墙各7只风口。

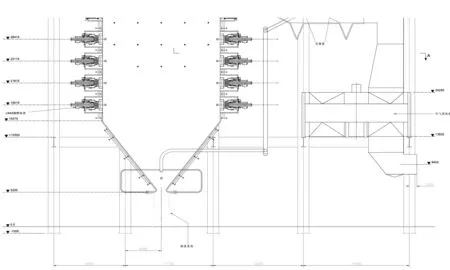

1.3 原锅炉整体布置图

2 阜阳华润电力有限公司锅炉节能提效改造方案

2.1 锅炉改造燃用煤质及原设计煤质资料

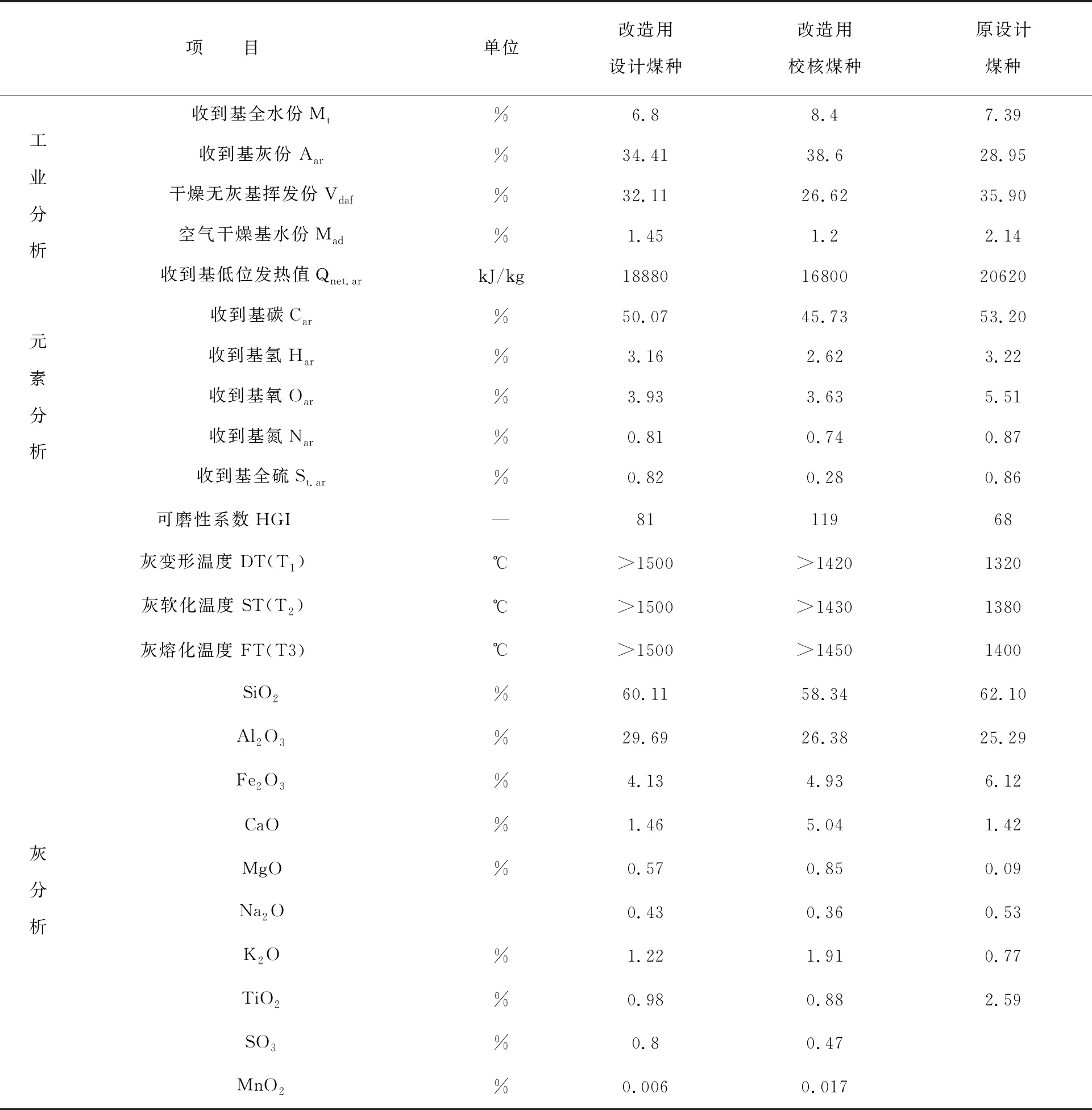

项 目单位改造用设计煤种改造用校核煤种原设计煤种工业分析收到基全水份Mt%6.88.47.39收到基灰份 Aar%34.4138.628.95干燥无灰基挥发份Vdaf%32.1126.6235.90空气干燥基水份Mad%1.451.22.14收到基低位发热值Qnet.arkJ/kg188801680020620元素分析收到基碳Car%50.0745.7353.20收到基氢Har%3.162.623.22收到基氧Oar%3.933.635.51收到基氮Nar%0.810.740.87收到基全硫St.ar%0.820.280.86可磨性系数HGI—8111968灰变形温度 DT(T1)℃>1500>14201320灰软化温度 ST(T2)℃>1500>14301380灰熔化温度 FT(T3)℃>1500>14501400灰分析SiO2%60.1158.3462.10Al2O3%29.6926.3825.29Fe2O3%4.134.936.12CaO%1.465.041.42MgO%0.570.850.09Na2O0.430.360.53K2O%1.221.910.77TiO2%0.980.882.59SO3%0.80.47MnO2%0.0060.017

2.2 锅炉改造前后主要参数对比

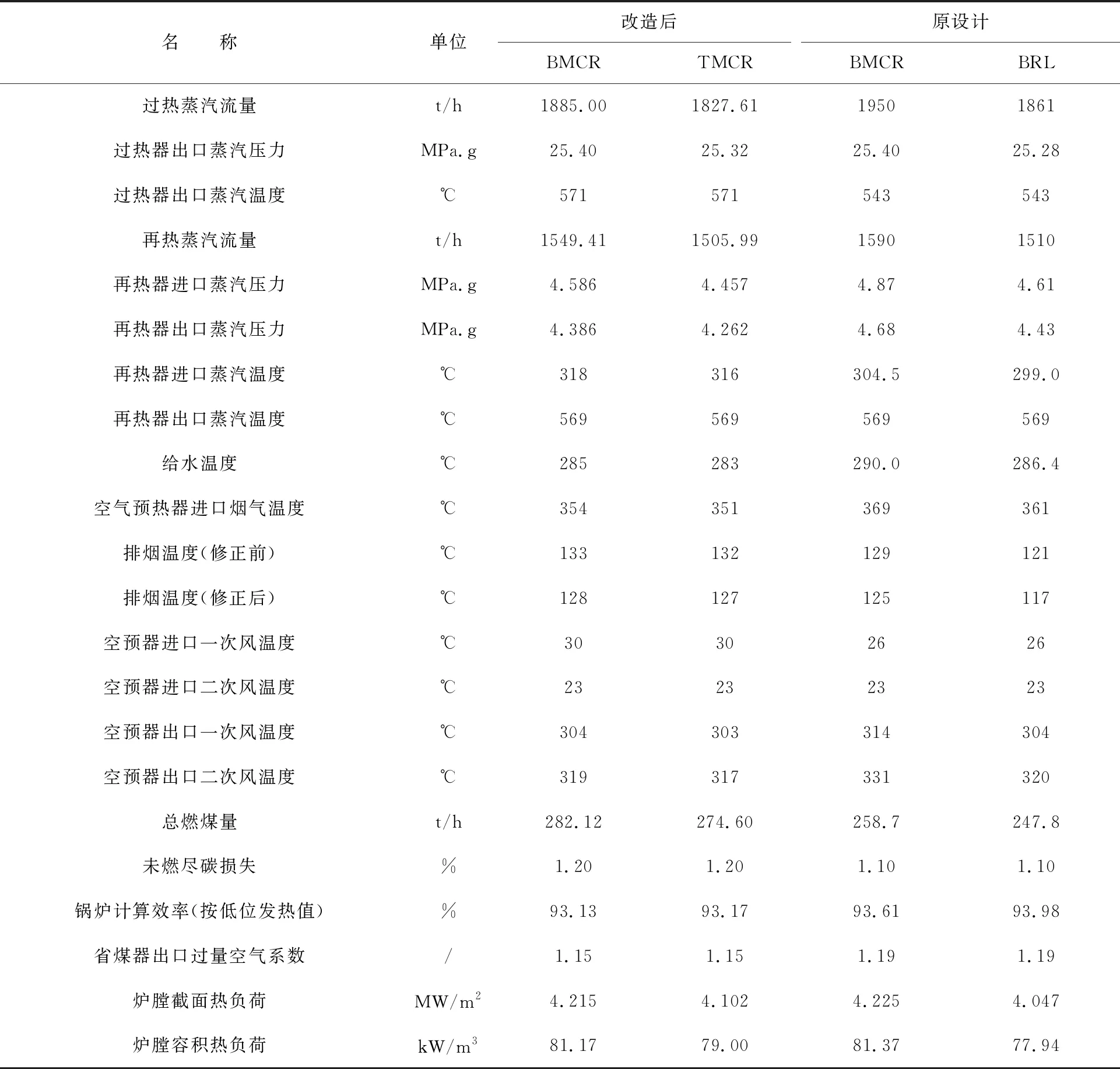

名 称单位改造后原设计BMCRTMCRBMCRBRL过热蒸汽流量t/h1885.001827.6119501861过热器出口蒸汽压力MPa.g25.4025.3225.4025.28过热器出口蒸汽温度℃571571543543再热蒸汽流量t/h1549.411505.9915901510再热器进口蒸汽压力MPa.g4.5864.4574.874.61再热器出口蒸汽压力MPa.g4.3864.2624.684.43再热器进口蒸汽温度℃318316304.5299.0再热器出口蒸汽温度℃569569569569给水温度℃285283290.0286.4空气预热器进口烟气温度℃354351369361排烟温度(修正前)℃133132129121排烟温度(修正后)℃128127125117空预器进口一次风温度℃30302626空预器进口二次风温度℃23232323空预器出口一次风温度℃304303314304空预器出口二次风温度℃319317331320总燃煤量t/h282.12274.60258.7247.8未燃尽碳损失%1.201.201.101.10锅炉计算效率(按低位发热值)%93.1393.1793.6193.98省煤器出口过量空气系数/1.151.151.191.19炉膛截面热负荷MW/m24.2154.1024.2254.047炉膛容积热负荷kW/m381.1779.0081.3777.94

2.3 锅炉结构数据(维持原设计数据不变)

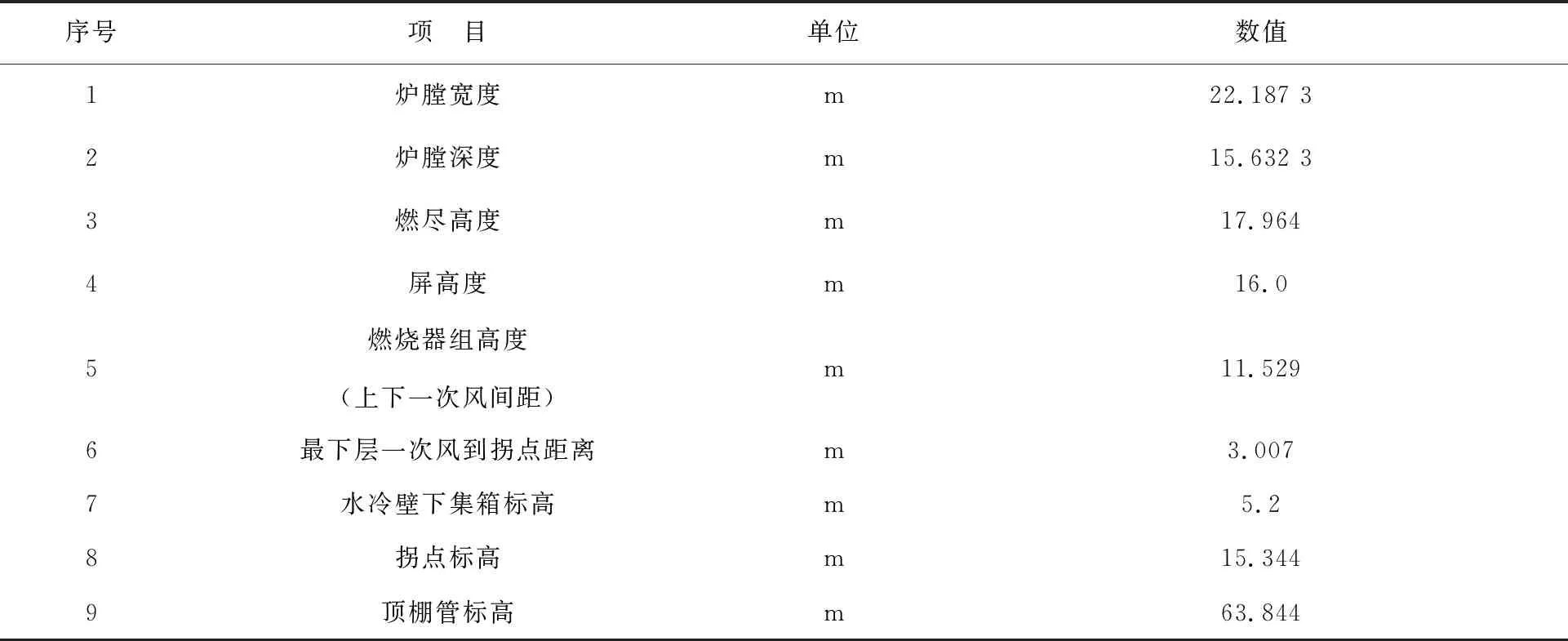

序号项 目单位数值1炉膛宽度m22.187 32炉膛深度m15.632 33燃尽高度m17.9644屏高度m16.05燃烧器组高度(上下一次风间距)m11.5296最下层一次风到拐点距离m3.0077水冷壁下集箱标高m5.28拐点标高m15.3449顶棚管标高m63.844

2.4 改造的基本原则

本次锅炉升级提效改造中,主蒸汽压力维持25.4 MPa不变,主蒸汽温度由543 ℃提高到571 ℃,再热器蒸汽參数基本不变。原锅炉柱网结构及炉膛尺寸不变,尾部烟道的中间隔墙位置不变, 由于改造前后分离器温度变化不大,水冷壁系统、顶棚包墙系统仍满足改造后参数的运行要求,采取利旧方案,本次改造的主要内容如下:

(1)调整过热器系统受热面面积,并进行材料更换或升挡

(2)根据改造汽水参数及改造前运行情况,对再热器和省煤器等受热面面积进行适当调整。

(3)更换相应集箱管道及阀门。

2.5 过热器系统改造

原低温过热器利旧在上面增加一组管屏,屏式过热器、末级过热器全新设计,并根据改造后的壁温情况进行材质升档,其中屏式过热器面积略有增加,末级过热器面积基本不变。

屏式过热器进行整体更换,受热面片数、根数、规格、节距维持原锅炉设计不变,受热面面积不变,受热面布置改为平底结构,将原来的的缠绕管固定结构改为活动夹块固定方式。改造后管屏入口段材料仍使用SA-213T91,底部和出口段材料SA-213TP347HFG(内壁进行喷丸处理),入口段异种钢焊口位置距顶棚管中心线约13 000 mm,出口段异种钢焊口留在顶棚上部,距顶棚管中心线约540 mm。制造厂提供穿墙套管(制造厂厂内安装)、密封件,炉内受热面管入口段SA-213T91设计最小壁厚7 mm,底部和出口段SA-213TP347HFG设计最小壁厚7.5 mm。管屏内缠绕管固定结构改为活动夹块固定方式,定位管的固定采用310材质的十字管夹结构。

末级过热器进行整体更换,末级过热器片数、根数、规格、节距维持改造前方案不变, 受热面换热面积总体不变,按照提效参数重新进行材质升级。入口段材料SA-213T91,底部和出口段材料SA-213TP347H。入口段异种钢焊口位置距顶棚管中心线约11 200 mm,出口段异种钢焊口留在顶棚上部,距顶棚管中心线约540 mm。制造厂提供穿墙套管(制造厂厂内安装)、密封件,炉内受热面管入口段SA-213T91、底部和出口段SA-213TP347H设计最小壁厚8.5 mm。受热面布置改为平底结构。管屏内缠绕管固定结构改为活动夹块固定方式,定位管的固定采用310材质的十字管夹结构。

最上部增加一组低温过热器,管屏沿炉宽方向布置95片,横向节距为230 mm,每片屏由8根管组成,管子规格为φ51×8.5 mm,材质为12Cr1MoVG,纵向节距为71.1 mm。

立式低温过热器材质为12Cr1MoVG,壁厚为8.5 mm。老的立式低温过热器拆除。

2.6 再热器系统优化

改造前锅炉运行中尾部再热器侧调温挡板开度小,再热器出口蒸汽温度易超温,针对此问题,本次改造对再热器系统换热面积进行了适当调整据原再热器受热面布置特点,将高温再热器面积进行了相应的减少。

高温再热器减少最内圈管子长度,并改为平底结构,出口段材质升档为SA-213TP347H,规格不变,内绕管段采用直角弯头,材质为SA-213TP347H。同时将高温再热器吊挂“倒U型弯”移至顶棚管上部,穿顶棚处及“倒U型弯”移位后采用柔性密封,并设置保温盒。出口段“倒U型弯”处异种钢焊口留在顶棚上部,距顶棚过热器管中心线200 mm,出口段集箱处异种钢焊口留在顶棚上部,距顶棚管中心线约540 mm,出入口小集箱标高整体提高170 mm。制造厂提供穿墙套管(制造厂厂内安装)、密封件。出口段SA-213TP347H设计壁厚4.5 mm。

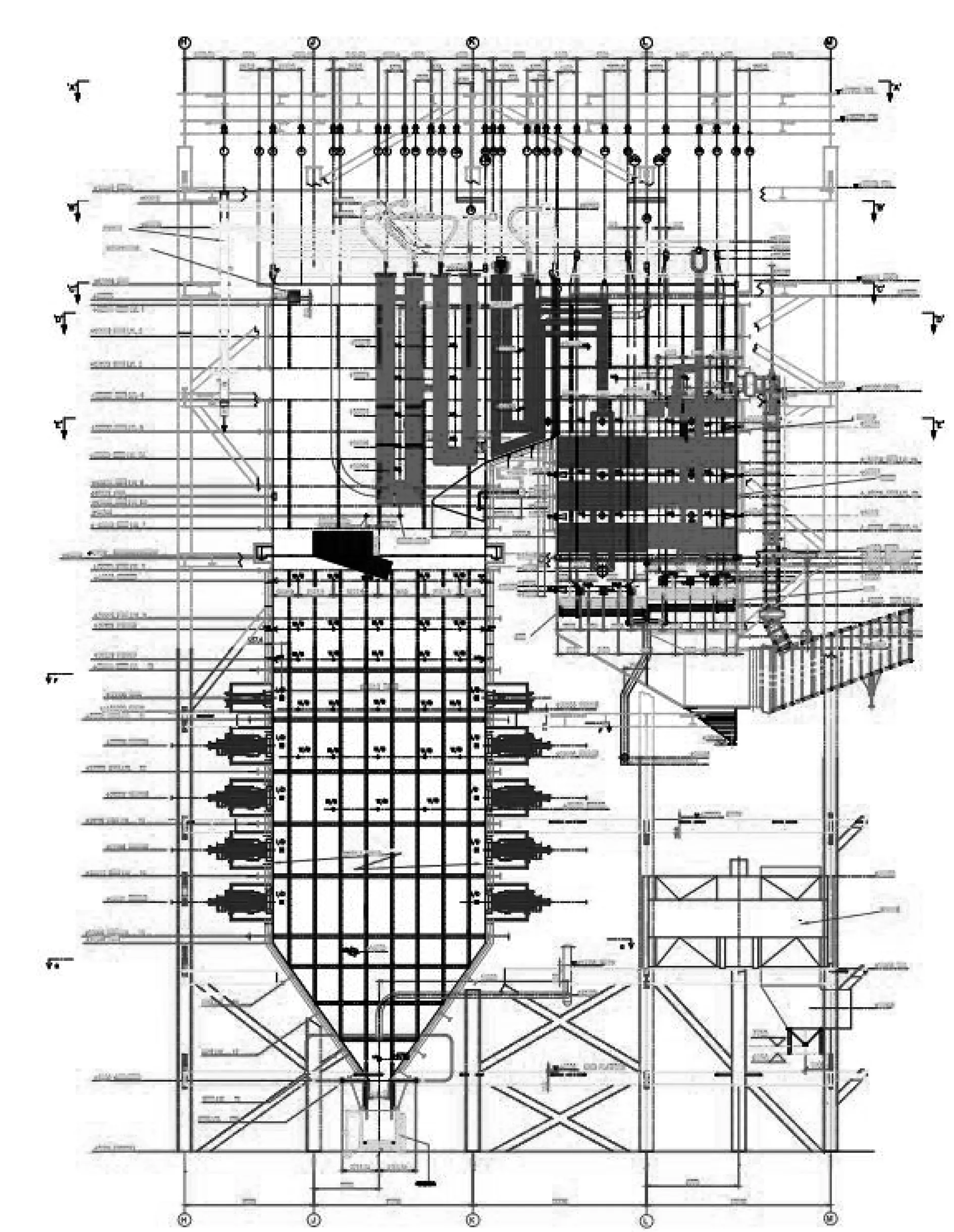

2.7 改造后锅炉整体布置图

锅炉整体布置图

2.8 改造后顶棚过热器发生泄漏一次

事件过程描述:

1月1日17时,运行监盘发现:炉管泄漏17点噪声值偏大。当值值长通知技术部锅炉专业,锅炉专业联系克莱德及安徽电建二公司人员共同进行现场检查确认。经打开噪声监测装置手孔听声音发现17点相对与水平布置的15点声音偏大,有细微的气流声。DCS画面上噪声监测17点噪声值在70左右,远高于报警值60。就地检查发现锅炉吹灰器R9枪孔位置也有明显的异音。调取锅炉补给水曲线未见明显增大现象。初步判定炉内受热面泄漏,泄漏量较小,泄漏位置初步判断为炉右侧9层半以上炉内受热面区域。现场设立特巡点,每一个小时现场监听一次,监视泄漏点声音的变化。同时向省调申请调停检修。1月2日9时,17点噪声值已经达到100,泄漏点声音明显变大。

#1机组于1月2日20∶13停运,自然通风冷却。

1月7日21∶30炉内温度降至60度以下,23∶00进炉膛搭设脚手架。

1月8日上午9∶00脚手架搭设完毕,锅炉专业及技改单位、检修单位、监理进入炉内进行查找漏点,10∶00查找漏点为末级过热器上部顶棚管第181、182管,标高63.844米。10∶30技改单位组织人员清除泄漏点浇注料,14∶00浇注料清除完毕,确定割管位置。16∶30泄漏管割除完毕。23∶00泄漏管恢复完毕,24∶00射线检验完毕,检验结果合格。

1月9日1∶00锅炉侧顶棚过热器吊耳部分浇注料清除并进行扩大检查,检查未见异常并进行浇注料恢复。

1月9日18∶00锅炉开始上水。

1月10日1∶00锅炉点火。

事件处理:

对发生泄漏的顶棚过热器管进行更换,具体如下:

(1)更换#1炉末级过热器区域顶棚181、182管,长度均为400 mm,规格型号为Φ63.5×10 mm,材质为15 CrMoG,共四只焊口。焊接完成后射线检验合格,恢复鳍片后着色检查未见异常。

(2)对顶棚181、182管附近受热面管排进行壁厚测量,未见异常。

(3)对末级过热器、屏式过热器顶棚管吊耳割除部位进行全面检查,未见异常。

原因分析:

此次锅炉综合改造,为满足锅炉性能及强度要求,屏过、末过上部区域的顶棚管由原来的Φ63.5×8.5 mm更换为Φ63.5×10 mm,材质不变。顶棚过热器受热面在施工安装过程中,为方便吊装及对口,在双管顶棚管中间鳍片上焊接临时吊耳。顶棚管施工完毕后施工人员对吊耳进行切除时,损伤182管母材。在机组启动及运行过程中由于负荷波动,182管损伤部位在交变应力的作用下强度不足而泄漏。

经现场检查判断,依据漏点原始缺陷形状及顶棚吊耳割伤母材情况确定原始漏点为#1漏点, #1漏点泄漏后导致#2、#3、#4、#5漏点的产生。具体漏点位置详见下图:

3 结束语

经验教训:

(1)#1机组技改期间,吊耳割除后质量把控不严,管理存在漏洞,过程跟盯不到位,未发现该处缺陷。

(2)在技改施工过程中强化过程管理,制定焊接、热处理、割管等专项检查验收方案。

防范措施:

(1)将吊耳割除位置设置为专项检查项目,联合施工方、监理方、检验方进行检查。

(2)“四管”防磨防爆检查组织措施和技术措施落实到现场,细化各级检查职责,及管理人员职责。真正做到全方位。无死角检查。

(3)利用下次检修机会,对屏过、末过顶棚过热器相同位置进行系统检查,认真排查隐患,杜绝类似事件的发生。

锅炉经过本次升级提效改造后,顺利达到提升主蒸汽温度的提效目的,同时改善了再热器系统的运行情况,结合汽机通流改造,锅炉升级提效改造后,机组供电煤耗降低10 gkW/h、CO2排放减少10.5万吨/年、 SO2排放减少580.9吨/年、NO排放减少403.3吨/年。污染物排放大幅度降低,并取得了良好的节能效果及经济、社会效益。达到了《煤电节能减排升级与改造行动计划(2014-2020)》通知提出的节能目标。本项目的改造方式及经验对同类型机组有一定的示范作用,为在役机组的升级提效改造指引了方向。美中不足,发生顶棚过热器泄漏一次,专业认真总结吸取教训;同时分享给电力行业同仁,避免类似事件再次发生。