轧机主传动系统自激振动的滑模变结构控制研究

张巍巍,师洪涛,王福星,胡庆军

(1.北方民族大学电气信息工程学院,宁夏 银川 750000;2.天津电气科学研究院有限公司,天津 300180)

轧机的主传动系统是一个由若干个惯性元件(电机、联轴器、减速机、齿轮座、轧辊等)和弹性元件(连接轴等)组成的“质量弹簧系统”[1]。轧机在轧制过程中,常常由于打滑使主传动系统产生扭转自激振动而严重影响生产效率,甚至导致该机械系统无法正常运转。为研究轧机主传动的振动问题,文献[2-3]分析了主传动系统的机电耦合机理,建立了二自由度非线性振动模型,分析了不同参数对振动模态的影响;文献[4]考虑外激励作用下轧机主传动二自由度非线性模型的振动,分析了实际振动信号的非线性谐振特性,得到了振动幅值与系统阻尼和刚度的关系;文献[5]考虑间隙、摩擦等分段光滑的动力学特性的影响,建立了轧机主传动四自由度和三自由度含间隙碰撞模型,通过对系统的解析计算和数值分析,表明该系统在一定的参数条件下具有混沌特性,数值分析得到了系统的混沌分岔图。

由于混沌运动自身的特点,对大多数的机械系统而言,它能产生重要的危害,因此,对机械系统中的混沌运动的控制的研究具有重要的现实意义。为避免混沌现象的发生,控制该非线性振动系统具有期望的动力学特性,文献[6]利用等效无源控制和比例微分控制将系统控制到稳定的周期轨道,但是系统还不具有期望的动力学特性。目前,国内外学者提出了许多不同的控制混沌的方法,如反馈线性化方法[7]、比例-积分-微分方法[8]、自抗扰控制方法[9-10]、变结构控制法[11-12]、模糊控制法[13-14]等。而 Terminal滑模(Terminal sliding mode,TSM)控制可使系统的状态在“有限时间内”收敛到平衡点,在滑模面中适当地引入非线性项给系统带来了更好的性能响应[15]。文献[16]指出了Terminal滑模控制中容易出现的奇异问题,对此,文献[17-18]提出了克服奇异问题的Terminal滑模面设计方法,提出了非奇异Terminal滑模(non-singular Terminal sliding mode,NTSM)控制方法以进一步改善控制性能。文献[19]利用自适应控制与Terminal滑模控制结合,抑制了扰动对系统的影响。但Ter⁃minal滑模也还存在自身的缺点:非线性函数的引入使得控制器在实际工程中实现困难;参数选取不当会导致奇异问题;在稳态情况下会产生较大的控制信号。为了防止抖振和控制信号过大的问题,控制器参数的选取就要在此和系统的动态性能之间折衷,从而使系统的收敛速度和调整时间受到限制。

本文针对轧机主传动系统的自激振动混沌控制问题,在分析传统Terminal滑模控制奇异问题的基础上,为了改善到达滑模面的速度,设计了基于趋近律的非奇异Terminal滑动模态控制器,用于轧机主传动振动系统的控制,实现了该系统的有限时间稳定。

1 轧机主传动系统的振动方程及其混沌行为

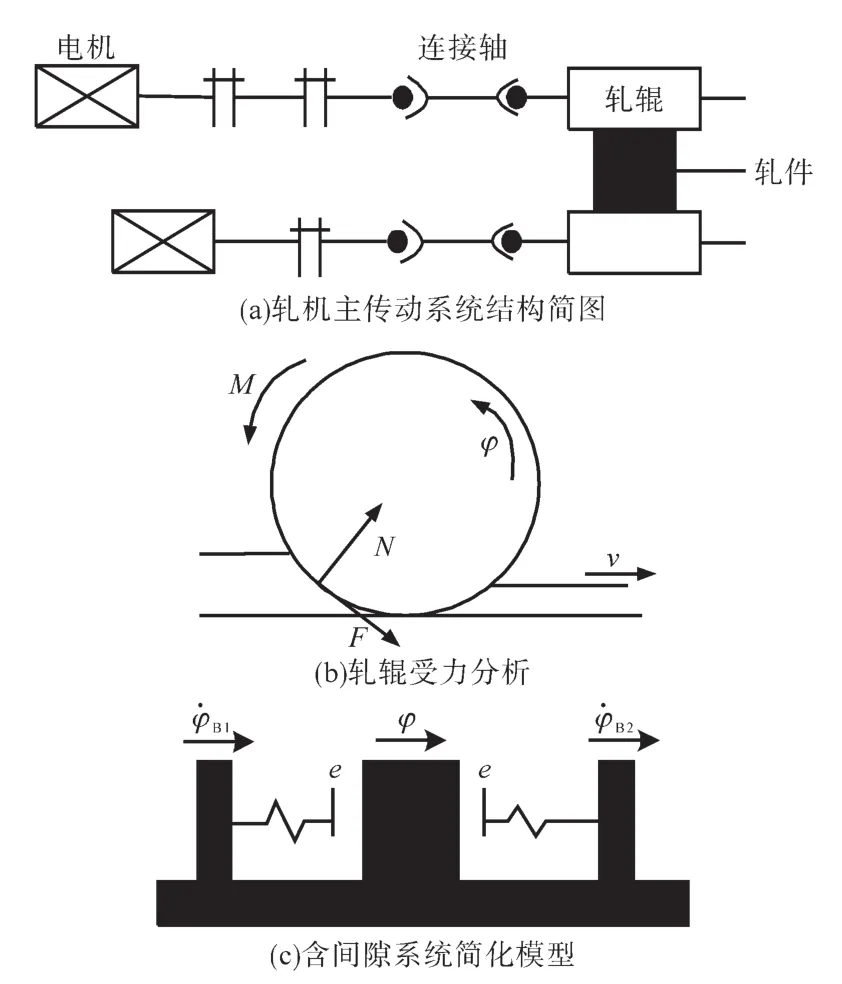

轧机主传动系统是一个由若干惯性元件和弹性元件组成的“质量弹簧系统”,系统结构简图及简化力学模型如图1所示。

图1 轧机主传动系统示意图及简化力学模型Fig.1 Rolling mill drive system schematic and simplified mechanical model

图1a为轧机主传动系统简图。如果考虑连接轴的匀速转动,暂不考虑间隙对系统的影响,可将其简化为一个集中质量弹簧系统[6]。在实际的轧制生产过程中,系统在稳定加载时不会发生振动现象,连接轴中的转矩变化是静态平稳的,但在咬钢、抛钢、制动、变速等操作的作用下,就会发生不稳定的扭转振动。

轧制过程中轧机因打滑产生自激振动,此时对轧辊受力分析如图1b所示。图中,M为连接轴的驱动力矩;F和N分别为轧辊和轧件之间的动摩擦力和正压力,F=μ⋅N,其中,μ为动滑动摩擦系数。当滑动速度在0.3~3m/s时,动滑动摩擦系数可以表示为

式中:v为轧辊与轧件的相对速度;c,d为常数,由试验确定,c∈(0.03~0.09),d∈(0.0015~0.0033)。用轧辊转动的角度作为变量得:

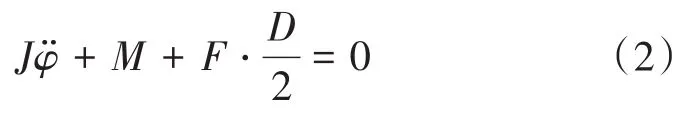

考虑到作用在轧辊上的力矩平衡时有:

式中:J为主传动系统集中质量的转动惯量;φ为连接轴转动的角度;D为连接轴的直径。在不考虑间隙影响的时候,M=k0φ,k0为传动系统扭转刚度。将M和F相关的表达式带入式(2),得到轧辊的运动微分方程为

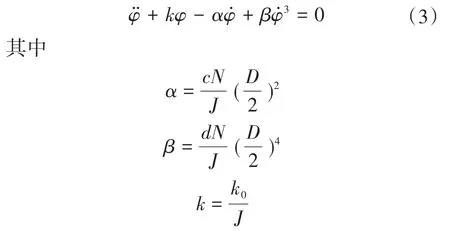

考虑轧机传动系统的连接轴之间间隙的影响,系统的简化模型如图1c所示。图中,e为系统具有的间隙;模型的边界作微幅振动,φB1和φB2分别为两个边界的运动速率。对边界振动模型作以下假定[3]:

1)由于φB1和φB2很小,取φB1=φB2=0时的平衡位置为原点;

2)边界振动形式为φB1=δB1sin(ωB1t)和φB2=δB2sin(ωB2t+φ)。

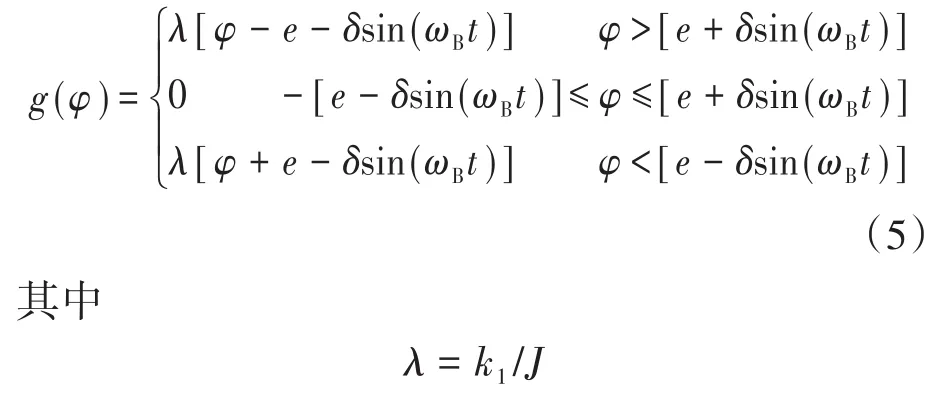

由于主传动系统之间有间隙,连接轴的驱动力矩M(φ)为一分段线性函数:

轧机振动是一个动态的过程,故式(4)中的常数项对其不产生影响。如果δB1=δB2=δ,ωB1=ωB2=ωB,φ =0,由假定2)将式(4)改写为

式(6)即为该振动系统的微分方程。

图2 不同参数下的分岔图Fig.2 Bifurcation diagram with different parameters

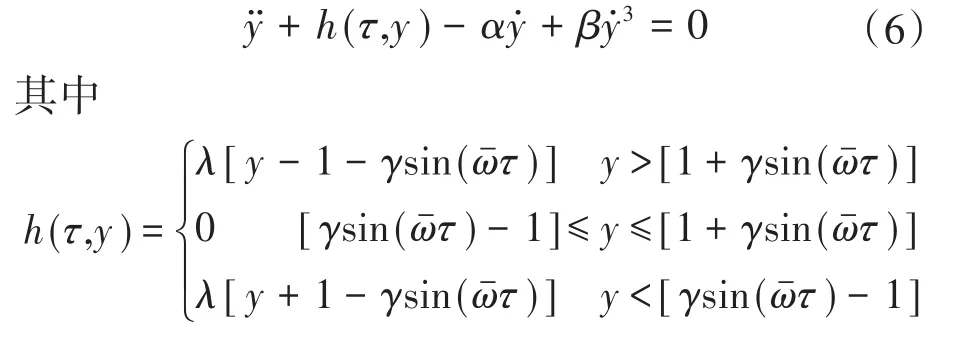

图3 不同边界频率下Poincare截面Fig.3 Poincare map at different boundary frequencies

2 基于趋近律的Terminal滑模控制

2.1 Terminal滑模(TSM)控制

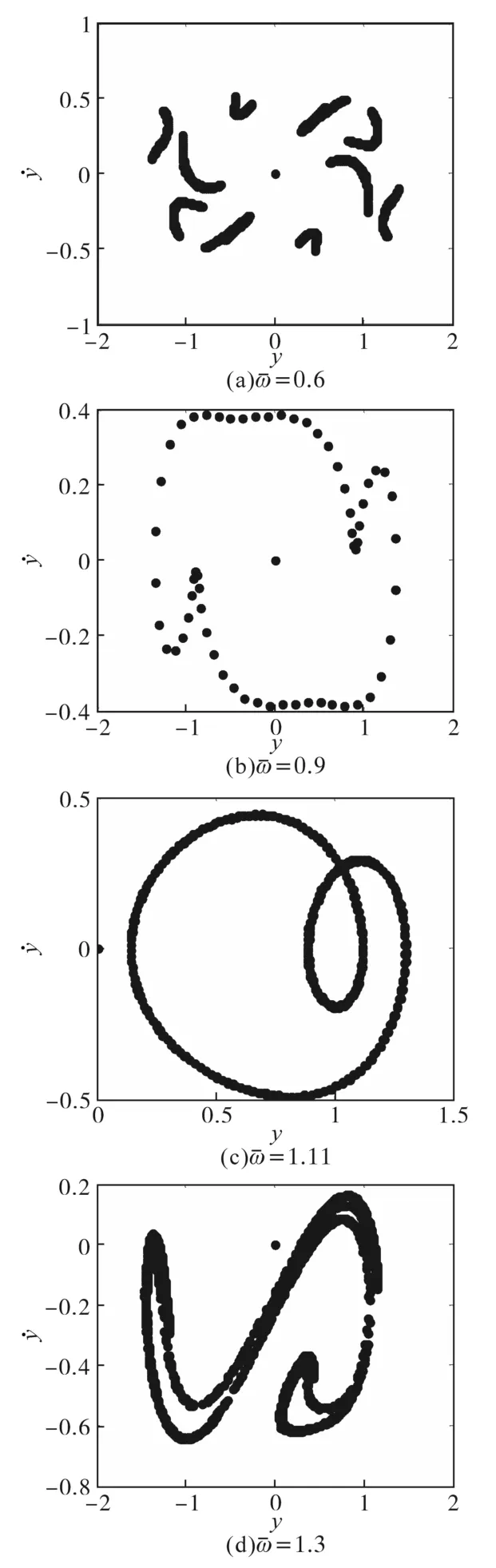

在方程的第二项加入控制,可以看做一个对于二阶非线性系统(式(7))的控制问题:

采用传统的Terminal滑模控制,其滑模面设计如下式:

其中,β >0,p和q(p>q)为正奇数。

控制器设计为

2.2 基于指数趋近律的Terminal滑模控制

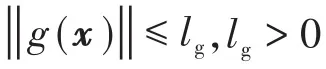

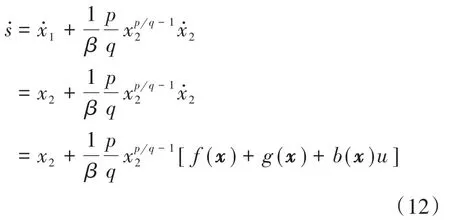

为克服Terminal滑模的奇异问题,可设计滑模面为

其中,β>0,p和q(p>q)为正奇数,且1

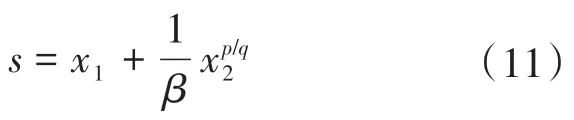

s沿解的时间导数为

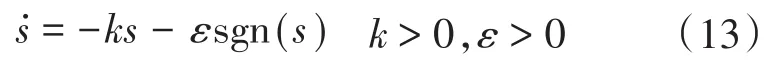

取指数趋近律:

式中:ε为系统运动趋近切换面s=0的速率。

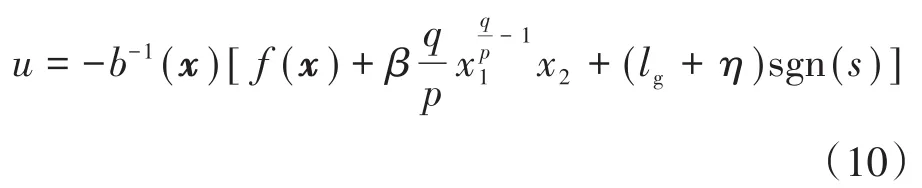

化简即得到控制律为

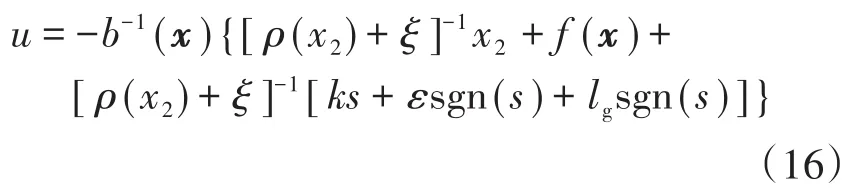

由于g(x)未知,控制律中可用lg对不确定性造成的影响限制,同时,为了防止x2=0时控制量为零,在式(15)中加入一个很小的避零常数ξ,得到新的控制律为

式中:ξ为很小的正常数,ξ>0。

定理1:对系统(式(8)),取滑模面式(11),在控制率式(16)的作用下,系统将在有限时间内到达Terminal滑模面,并使得在滑模面上的跟踪误差在有限时间内收敛到零。

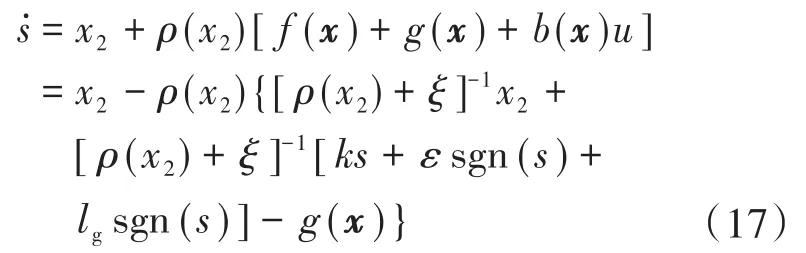

证明:由s沿解的时间导数为

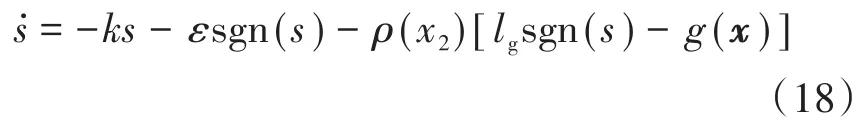

ξ足够小,有ρ(x2)[ρ(x2)+ ξ]-1=1,式(17)可化简为下式:

综合式(13)和式(15)可以看出,Terminal滑模在趋近滑模面时具有指数趋近律(EAL)。将这种控制律称为基于指数趋近律的非奇异Terminal滑模控制(NTSM-EAL)。

2.3 轧机主传动自激振动系统的混沌控制

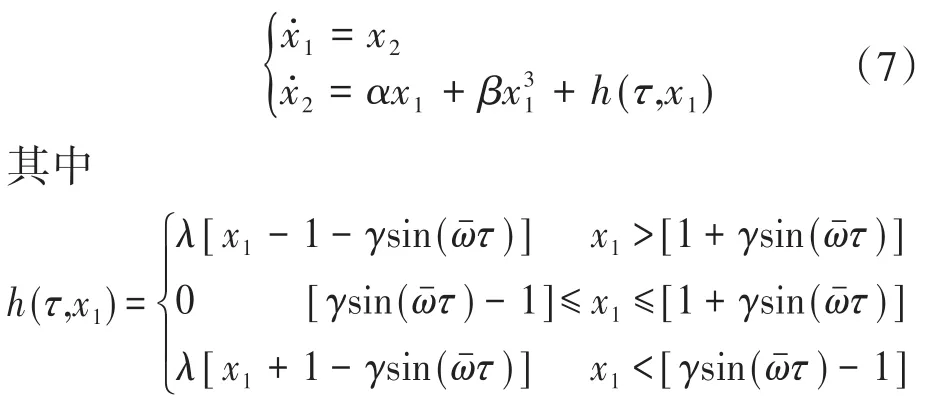

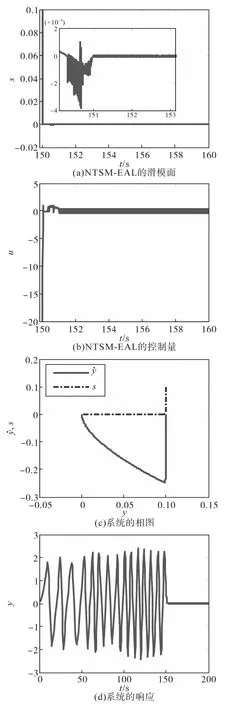

当系统(式(7))的参数为:α=0.25,β =0.35,γ=0.45,=1.3时,系统运动状态是混沌的。系统的始状态为[0.1,0]。采用提出的NTSM-EAL控制器,控制器参数为:q=3,p=5,β =1.0,lg=0.015,k=10,ξ=0.001。在150 s时加入控制信号,系统输出如图4所示。图4a反映了s趋于滑模面s=0的过程,滑模面很快趋于原点,控制器的输出信号如图4b所示,控制量的幅值比较小,抖振的幅值维持在0.5上下。系统状态在该控制律的作用下也能在很短的时间内趋于平衡点,如图4c和图4d所示,混沌运动得到了有效的控制。可以看出,提出的NTSM-EAL控制算法,可以在保证TSM非奇异的前提下,用较小的控制量实现振动系统的稳定。

图4 基于NTSM-EAL的轧机主传动自激振动系统的混沌控制Fig.4 Control of chaos in self-excited vibration of rolling mill systems by NTSM-EAL

3 结论

本文分析了轧机主传动系统扭转自激振动混沌行为。针对传统Terminal滑模控制的奇异问题和调整时间问题,结合趋近律思想,为改善到达滑模面的速度,提出基于趋近律的非奇异Ter⁃minal滑动模态控制器的设计方法,控制器参数满足一定条件时避免了奇异问题,在克服奇异问题的基础上提高了趋近滑模面的速度,缩短了调整时间。将设计的控制器用于轧机主传动振动系统的控制,实现了该系统的有限时间稳定。