填料叶片式旋转床超重力三甘醇脱水装置影响因素研究

孟江 张钦 易建国 程浩

1.重庆科技学院 2.中国石油西南油气田公司致密油气勘探开发项目部 3.中国石油青海油田天然气公司

超重力强化传质新工艺已在多个工业领域成功应用。但在天然气三甘醇脱水领域,该工艺的应用还处于初级阶段。国外超重力技术应用于三甘醇脱水方面的研究,Glitsch公司在路易斯安那州基于超重力装置进行了在不含H2S的气体中利用二乙醇胺吸收CO2和用三甘醇进行天然气脱水两项实验,并获得了成功。国内超重力技术已成功应用于海洋油气工程中的天然气脱水工艺,北京化工大学与中海油合作开发超重力三甘醇脱水技术,建成了国内首套海上超重力三甘醇脱水装置,在渤海一平台进行了工业应用[1]。该工段处理能力由原74×104m3/d提高到164×104m3/d,处理后天然气露点由0.98 ℃降至-5 ℃,出口天然气中水质量浓度由78.96 mg/m3降至36.64 mg/m3,利用超重力机替代原脱水塔,在处理气量提高1倍多的同时,脱水能力明显增强,设备体积大幅减小,节约了原平台空间,投资成本骤减[2]。

目前,超重力的核心部件为旋转床,其型式多样,在传热传质中具有不同的特点[3-6]。填料叶片式旋转床结构简单,具有较好的传质效果。本研究以叶片式重力旋转床为研究对象,分析该旋转床结构及参数对三甘醇脱水效果的影响。

1 实验内容

1.1 实验条件

湿气(空气加湿)流量为2 400 L/h,贫三甘醇取自现场,纯度(w)为98.6%,循环量设定为100 L/h。进气压力0.3 MPa。脱水效果以气体水露点表示。

1.2 实验装置

1.2.1旋转床结构

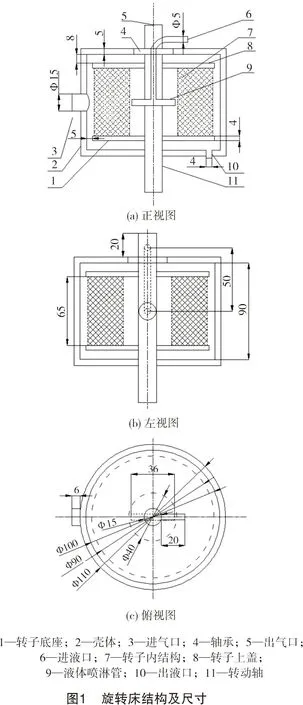

本研究采用叶片式旋转床,内部由6个等规格叶片按60°间隔沿周向排布,每个叶片宽度约25 mm,厚度4 mm,高65 mm,气液两相在叶片之间的填料空间以逆流形式接触,三甘醇分布器由喷淋管与进液管组成相连,管径大小保持一致(4 mm),喷淋管随转子一起旋转,倒“T”型结构喷淋管横向两侧对称开孔,孔径设定为约1 mm,每侧各10个孔,间距0.1 mm。开孔有两种类型:①固定装置底部不开孔;②固定装置底部开孔。叶片式旋转床结构示意如图1所示,图中标注尺寸以mm为单位。

1.2.2实验整体装置

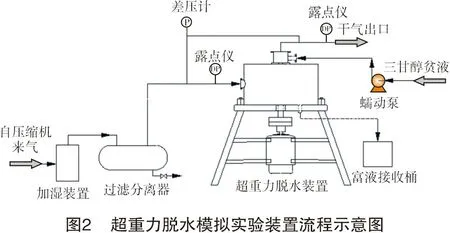

图2为超重力脱水模拟实验装置流程示意图,根据实验流程进行超重力脱水模拟实验。

露点测量采用AZ8726探针式露点仪(台湾衡欣科技股份有限公司)。

实验时先进行装置的调试,开启压缩机进行整套实验装置的吹扫,吹扫时间5~6 min,稳定气流和校准湿气的水露点;再调节转速按200 r/min的梯度,依次增大到1 200 r/min,每次调整保持0.5~1 min,观察确认进出口露点仪显示露点一致。

装置调试完成后,在贫三甘醇体积流量为100 L/h、贫液质量分数为98.6%、湿气体积流量为2 400 L/h的条件下,分析不同条件下脱水效果的变化情况。每次工况发生变化后,维持1~2 min的稳定时间,记录实验数据。

2 实验结果分析

2.1 温度和转速的影响

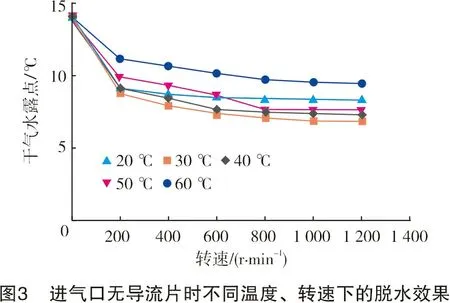

图3是进气口无导流片时不同贫甘醇温度和转速下的气体脱水效果曲线(倒“T”型喷淋器固定装置下部无孔)。

由图3可知,在贫三甘醇温度不变的情况下,随着旋转床转速的增大,干气水露点呈下降趋势。当旋转床转速未达到800 r/min时,表现为随着转速的增大,干气水露点持续下降。当旋转床转速达到800 r/min后,随着转速的增大,干气水露点降低的幅度变化不大。在旋转床中,三甘醇在叶片和填料上主要以液膜的形式存在,在空腔区主要以液滴的形式存在[7-8]。转速增大,在三甘醇界面张力不变的条件下,三甘醇分散的液滴变小[9],三甘醇分散更充分,附着在叶片上的三甘醇由于周向速度的增加而液膜厚度变小,传质阻力减小,且液体表面更新速度加快,使传质强度增大[10],从而使三甘醇更易吸收气体中的水分,气体中的水含量降低,水露点下降。当转速超过800 r/min后,三甘醇在旋转床转体中分散已经比较均匀,转速增大对三甘醇液滴的分布影响不大,三甘醇液滴形成的吸收表面更新速率变缓,转速增大已经不能使吸收界面更新速度发生明显变化,传质强度不会明显加强,反而增加了三甘醇被气流带走的风险。

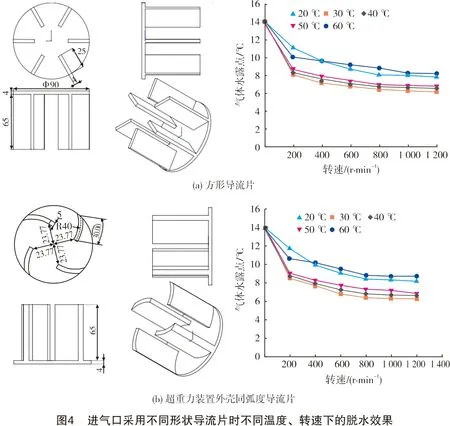

当旋转床转速不变,在温度不低于30 ℃时,随着温度的升高,气体水露点缓慢增大,这与传统的吸收法规律一致。在其他条件不变时,当温度和转速同时增大时,气体水露点明显上升,表明对于叶片式超重力装置,温度对三甘醇脱水效果的影响比转速的影响程度更大。当温度为20 ℃时,干气水露点偏高的主要原因为:在温度较低的条件下,三甘醇黏度较大,达到47.1 mPa·s,分布器喷出的量偏少,且不易均匀分布,造成气液接触不充分,传质效果较差,表现为水露点偏高。当温度达到30 ℃以上时,三甘醇黏度明显下降,且随着温度的升高,其下降幅度不大。因此,在温度达到30 ℃以上后,就可以不考虑三甘醇黏度变化对脱水效果的影响。图4为超重力装置进气口采用不同形状导流片时不同温度、转速下的脱水效果,图中标注尺寸以mm计。导流片垂直于进气方向,气液两相在叶片之间的通道以逆流形式接触,倒“T”型喷淋器固定装置下部无孔。由图4可知,进气口增加导流片后,在相同条件下,干水露点变化趋势与图3一致。表明在气体不同进口条件下,转速与温度变化对三甘醇脱水效果的影响规律一致。对于目前的超重力三甘醇脱水装置而言,旋转床转速在800 r/min、温度在30~50 ℃时气体的脱水效果较佳。

2.2 进气口导流片的影响

气体从进气口进入旋转床内腔后直接冲向出口,易造成短路,影响传质效果[11]。在进气口增加导流片时,改变气流的流动方向,使旋转床进口处的气体流速更加均匀,与三甘醇液滴的接触更加充分[11]。但不同的导流片形状对气体的能量影响不同,如图4所示。从图4分析,当气体通过方形导流片时,三甘醇脱水效果低于弧形导流片(与方形同面积)的效果。主要原因是气体经过进气口方形导流片时,会形成较大的漩涡,大于弧形导流片形成的漩涡,明显降低了气体的能量,增大了气体通过超重力脱水装置的压降,从而降低了三甘醇脱水效率。从实验结果分析,在超重力装置进气口处安装与超重力壳体同弧度的导流板,可提高三甘醇脱水效果。

2.3 旋转床结构中三甘醇分布器位置和结构的影响

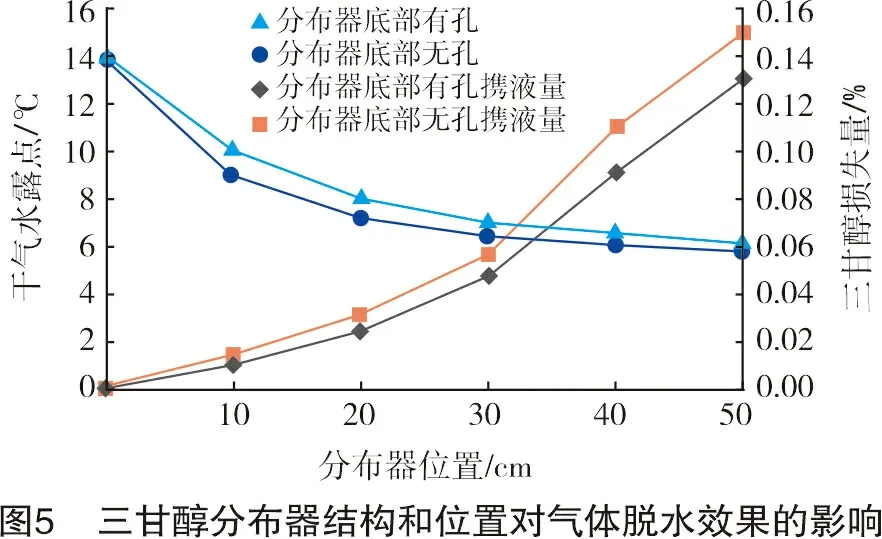

由于目前超重力脱水装置在旋转床转速为800 r/min、温度为30~50 ℃的条件下脱水效果较佳。因此,在研究三甘醇分布器结构和位置对三甘醇脱水效果影响时,只分析了旋转床转速为800 r/min和温度为40 ℃时的情况。图5是旋转床转速为800 r/min、温度为40 ℃时不同开孔结构分布器距旋转床下底板不同位置时的气体脱水效果和三甘醇脱水曲线。

从图5分析,当分布器倒“T”型喷淋管下部有孔时,喷淋管越靠近出气口,干气水露点越低,脱水效果越好。当喷淋管接近出气口(即喷淋管距旋转床下底板50 mm)时,干气水露点变化不大,脱水效果变化不明显,但气体中携带的三甘醇量增加,三甘醇损失量增大。其原因是在进气条件不变时,三甘醇分布器越接近气体出口,气体与三甘醇接触越充分,体现出了传统塔式三甘醇脱水的特点,由于旋转床的存在,又使三甘醇液滴分布更为均匀,促进了三甘醇与气体的充分接触,使得脱水效率提高。同时,由于三甘醇液滴直径变得更小,且接近气体出口,便于气体携带而造成损失。

从图5中还可以看到,在同样的条件下,分布器倒“T”型喷淋管固定装置下部无孔的气体脱水效果明显优于底部有孔的。其原因主要是底部固定装置无孔的分布器将三甘醇更多地喷射到叶片和填料的中上部,使更多三甘醇能与气体进行较为充分的接触,从而提高脱水效率。当分布器的位置接近气体出口位置时,底部固定装置有孔的分布器下部喷出的三甘醇大部分会在旋转床的中上部分布。此时,两种型式的分布器脱水效果接近。

通过试验分析,当三甘醇分布器中喷淋管距旋转床下底板50 mm位置时,脱水效果变化不大,但气体带走的三甘醇量明显增大。在分布器固定装置底部有孔的条件下,三甘醇损失量占整个三甘醇循环量的0.14%(w),而分布器固定装置底部无孔时,三甘醇损失量增加到0.16%。表明三甘醇越向旋转床的中上部分布,三甘醇的损失量越大。

因此,三甘醇分布器的设计既要考虑脱水效果,又要考虑三甘醇的损失。在考虑三甘醇损失控制的前提下,三甘醇分布器底部少开孔,尽量靠近气体出口位置布置。

3 结论

针对填料叶片式超重力三甘醇脱水装置,通过模拟实验分析了不同条件下的脱水效果。

(1) 在其他条件不变时,温度和转速对脱水效果均有明显的影响,温度对脱水效果的影响大于转速。在实验条件下,最佳脱水温度为30~50 ℃,转速为800 r/min。

(2) 进气口加装导流片形状对脱水效果有明显的影响。加装与旋转床壳体弧度相同的导流片,脱水效果和效率更好。

(3) 三甘醇分布器中倒“T”型喷淋管钻孔位置和安装位置对脱水效果和三甘醇损失量有明显的影响,倒“T”型固定装置无孔,有利于三甘醇在空间上向中上部分布,增加气体与三甘醇的接触时间,提高脱水效果;三甘醇分布器喷淋管越靠近气体出口,脱水效果越好,但三甘醇损失量会增加。