基于敏感性分析的三甘醇脱水系统调节方法研究

马晨波 刘向东 郑海敏 武旭 张超

1.中海油研究总院有限责任公司 2.莫斯科国立大学

天然气脱水是油气集输工艺中的重要环节,通过脱水处理可以降低管道中水合物堵塞的风险,同时可减缓天然气中酸性组分对管材和设备的腐蚀速度。三甘醇(Triethylene glycol,TEG)吸收是常用的天然气脱水方法,具有能耗低、占地面积小、操作便捷等特点[1-8]。近年来,针对TEG系统的脱水效果和参数优化已开展了较为系统的研究。Mohamadbeigy[9]研究了甘醇循环量、汽提气量和吸收塔塔板数对含水率的影响。Ghiasi等[10]采用MLP神经网络和LSSVM算法计算预测了TEG脱水系统的最优汽提气循环量。Rahimpour等[11]通过调整三甘醇脱水系统压力、贫甘醇浓度和甘醇注入位置等方式大幅降低了产品气的水露点。王飞等[12]通过对比天然气入口温度、贫甘醇入口温度、再沸器温度等参数对外输干气含水量的影响得到了最优操作参数。李天斌[13]对贫TEG循环量及其质量分数、再沸器温度和汽提气流量进行模拟优化,得到最佳运行参数并将其应用于生产操作。Darwish等[14]采用人工神经网络分析了操作压力、湿气量、汽提气量波动对脱水系统的影响。

综上,目前对于TEG脱水系统的优化研究主要侧重于各操作参数对天然气脱水效果的影响趋势。虽然依据各变量对产品气中水含量的影响趋势可以提升TEG系统的处理效果,但由于不同的操作参数对于TEG系统脱水效果的影响程度不同,所调节参数可能不是影响脱水效果的最敏感参数。此外,目前的研究重点关注调节结果,而忽略了TEG系统的调节过程,在实际操作中仍存在一定的盲目性。鉴于此,以国内某海上平台正在运行的TEG脱水系统为对象,通过HYSYS软件建立了符合现场运行状况的模型,模拟得到贫TEG循环量、入口湿气温度、再沸器温度和汽提气量对产品气中水含量的影响;在此基础上,通过计算各操作参数对产品气中水含量的相对敏感度,明确了影响产品气中水含量的最敏感参数,提出了一种TEG系统的调节方法,以期为其他油气田TEG系统的优化调节提供参考。

1 TEG脱水系统模型的建立

1.1 TEG脱水系统工艺流程

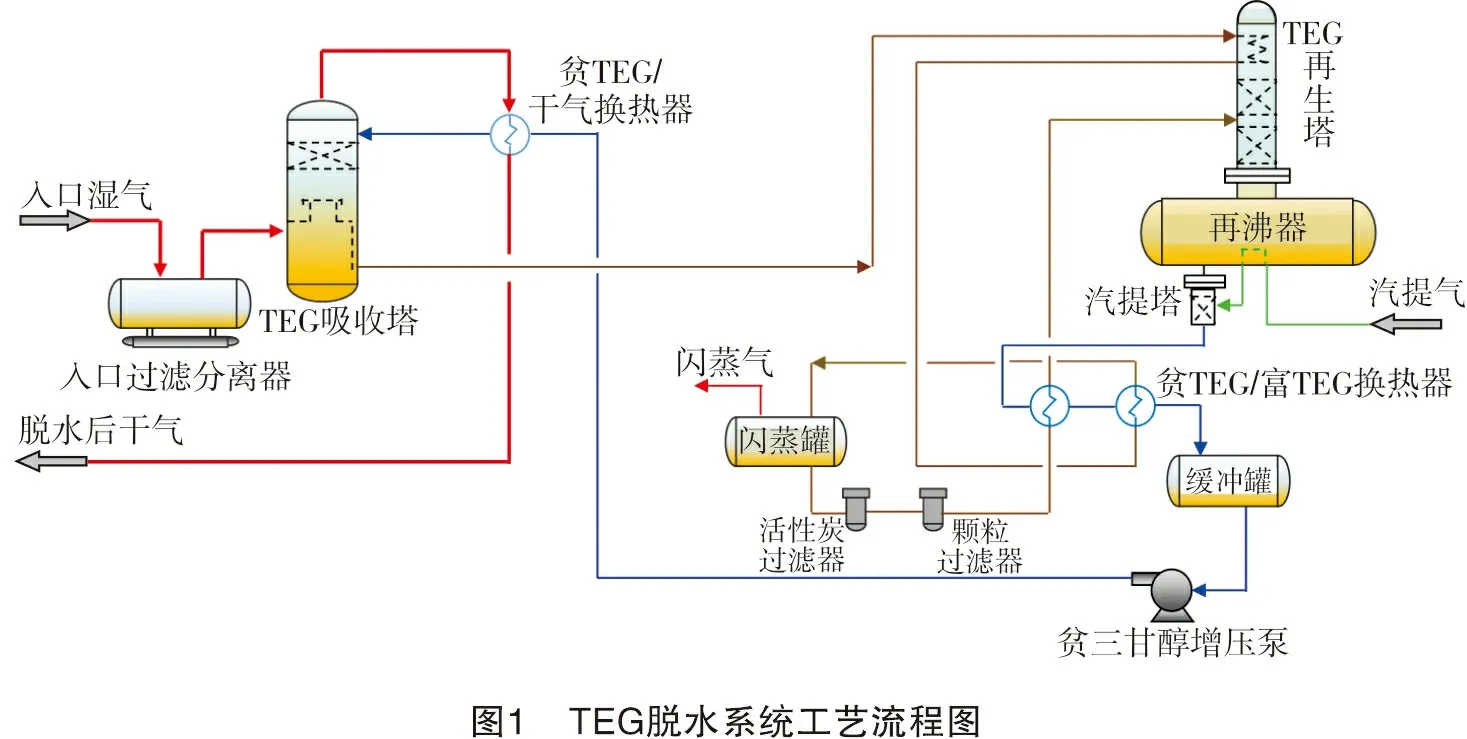

TEG脱水系统入口气来自上游压缩机系统,入口湿气(40 ℃、7 200 kPa)经过入口过滤分离器去除固体颗粒、游离水等后进入吸收塔底部,与来自塔顶温度为45 ℃的贫TEG接触,通过吸附作用脱除天然气中的水。处理后的干气离开吸收塔塔顶,经贫TEG/干气换热器后输送至海管入口。

吸收水后的富TEG从吸收塔塔底流向再生塔,经换热后进入闪蒸罐进行气液分离。随后富TEG过滤掉杂质和有机物,换热至165 ℃进入TEG再生塔(195 ℃)。汽提气经过再沸器预热后进入汽提塔,与来自再沸器的TEG接触。再生的贫TEG溶液增压送至吸收塔顶部。TEG脱水系统工艺流程见图1。

1.2 基础数据

TEG脱水系统设计处理能力为5×104m3/h,目前,实际天然气处理量为4.17×104m3/h,汽提塔的汽提气(氮气)实际运行流量为20 m3/h,根据用户需求,脱水后天然气中水质量浓度应低于13.5 mg/m3。吸收塔入口湿气组分见表1。

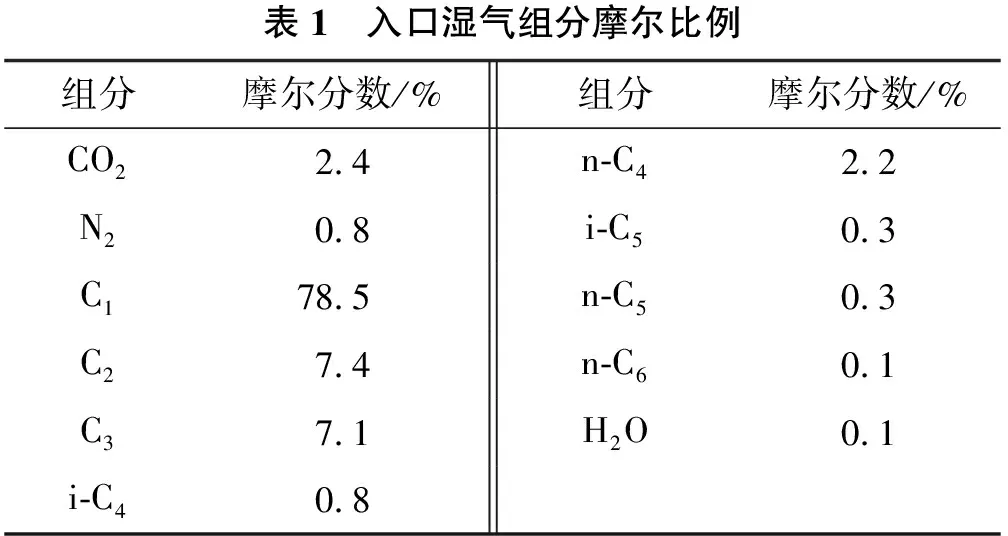

表1 入口湿气组分摩尔比例组分摩尔分数/%组分摩尔分数/%CO22.4n-C42.2N20.8i-C50.3C178.5n-C50.3C27.4n-C60.1C37.1H2O0.1i-C40.8

1.3 TEG脱水系统HYSYS模型

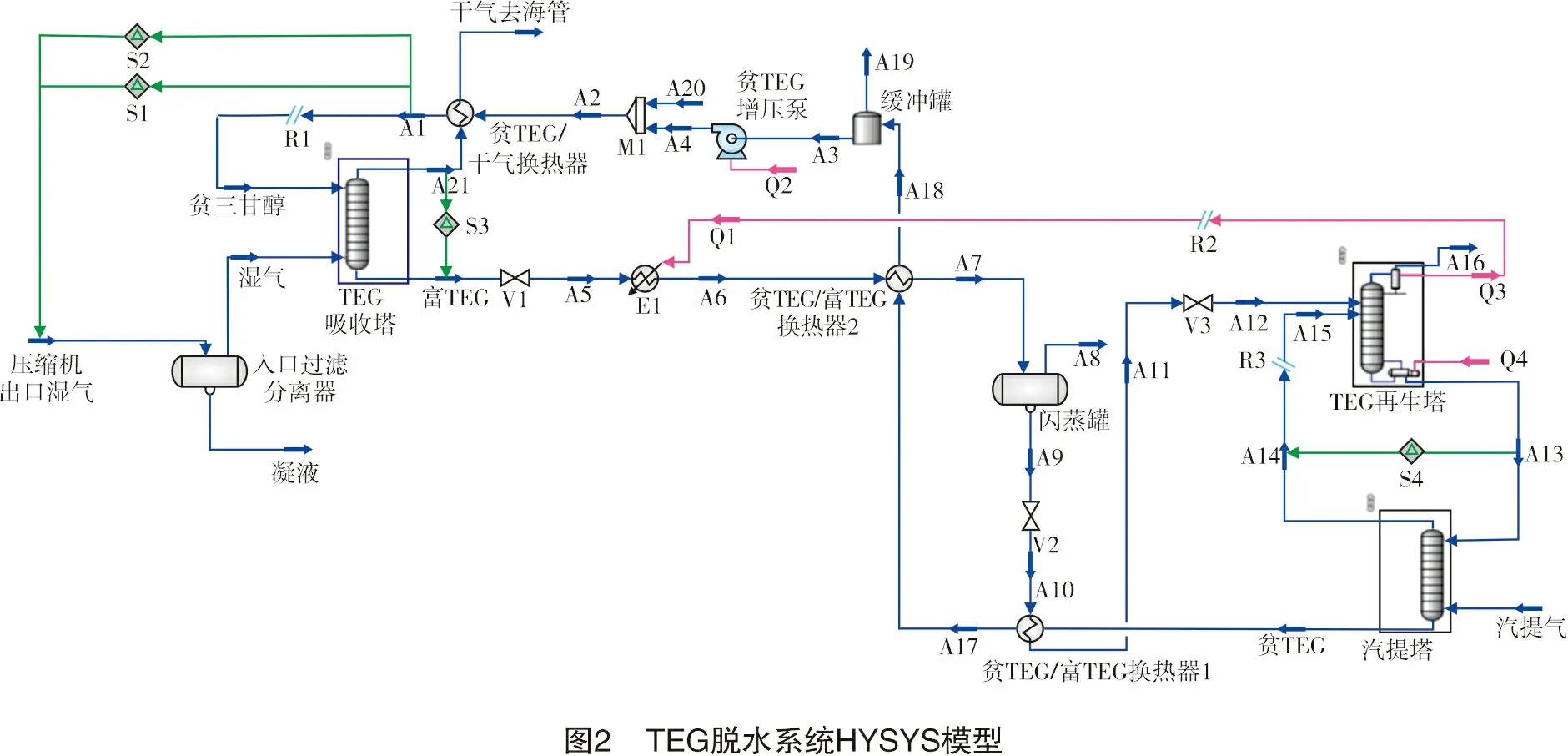

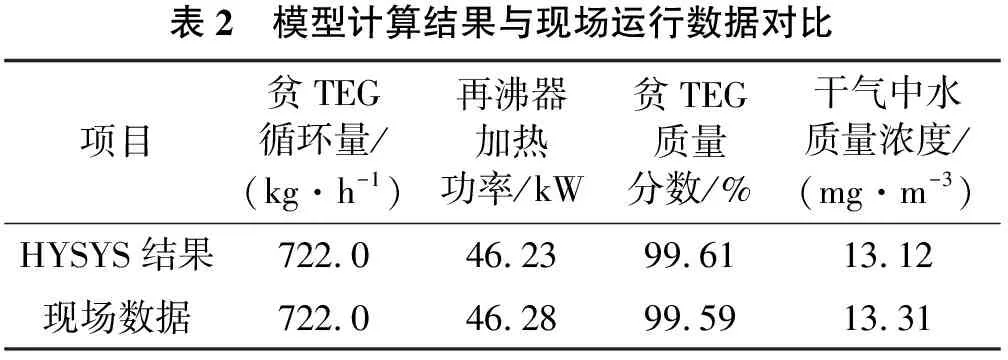

根据TEG脱水系统的工艺流程图(process flow diagram,简称PFD),采用HYSYS软件建立了模型,如图2所示。根据现场运行情况,在模型中输入各设备的操作压力、温度等操作参数,计算得到再沸器加热功率、贫TEG质量分数和产品气中水含量,与现场数据的对比结果见表2。

由表2可知,HYSYS模拟得到的再沸器加热功率、贫TEG质量分数和干气中水质量浓度与现场运行数据接近,说明HYSYS所建模型可靠。

表2 模型计算结果与现场运行数据对比项目贫TEG循环量/(kg·h-1)再沸器加热功率/kW贫TEG质量分数/%干气中水质量浓度/(mg·m-3)HYSYS结果722.046.2399.6113.12现场数据722.046.28 99.5913.31

2 敏感性分析方法

敏感性分析是描述自变量对因变量影响程度的有效手段,通过敏感性分析,可得到各自变量的敏感程度和潜在关系[15-16]。如果一个因变量同时对应多个自变量,由于各自变量的变化范围、变化幅度不同,应使用相对敏感度进行分析[16]。天然气TEG脱水工艺常见的调节方法有:改变入口湿气温度、改变三甘醇循环量、改变贫甘醇质量分数等;其中,贫甘醇质量分数取决于再沸器温度和汽提气量等因素[11,13]。以TEG系统脱水后产品气中水含量作为因变量,通过分析贫TEG循环量、入口湿气温度、再沸器温度和汽提气量4个自变量的相对敏感度,明确了其对TEG脱水效果的影响程度。无量纲相对敏感度计算公式见式(1)。

(1)

3 TEG脱水系统模拟分析及调节方法

HYSYS模型的基本信息如下:①吸收塔理论塔板数为4,操作压力为7 200 kPa,入口湿气温度为40 ℃,贫TEG进入吸收塔温度为45 ℃;②再生塔理论塔板数为3块,再沸器温度为195 ℃,操作压力为20 kPa;③汽提塔理论塔板数为2,汽提气量为20 m3/h。以下系统分析了贫TEG循环量、入口湿气温度、再沸器温度和汽提气量对产品气中水含量的影响。

3.1 贫TEG循环量的影响

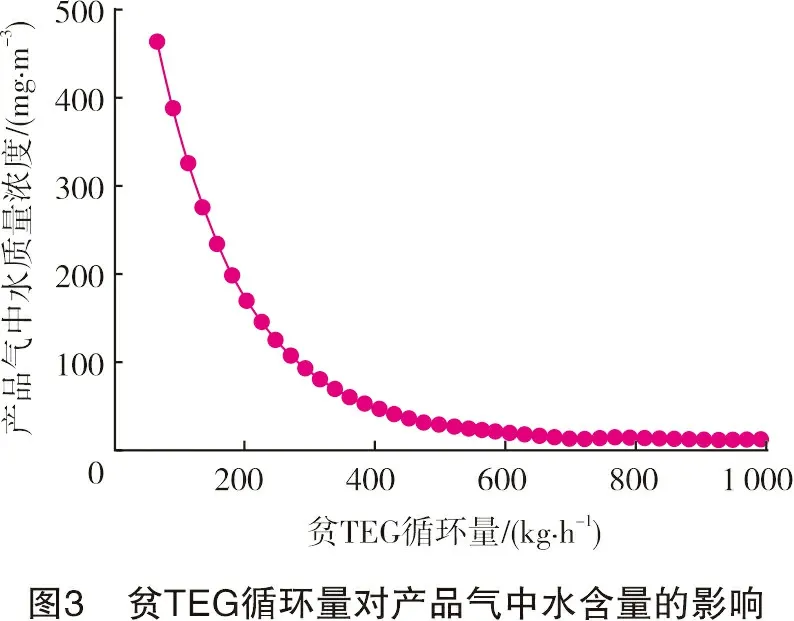

采用单一变量法,保持吸收塔入口湿气温度40 ℃、再沸器温度195 ℃和汽提气量20 m3/h不变,计算了贫TEG循环量变化对TEG系统脱水后产品气中水含量的影响,计算步长为23 kg/h,结果见图3。

由图3可知,当贫TEG循环量低于1 000 kg/h时,处理后产品气中水含量随着TEG循环量的增大逐渐降低,且呈现出先快后慢的下降趋势。当贫TEG循环量为67.7 kg/h时,经过TEG系统处理后,产品气中水质量浓度高达463.4 mg/m3。当贫TEG循环量增至722.0 kg/h时,脱水后产品气中水质量浓度可降至13.1 mg/m3。随着贫TEG循环量进一步升高,当循环量为902.4 kg/h时,产品气中水质量浓度仅为10.9 mg/m3。

为了进一步分析贫TEG循环量对产品气中水含量的影响,采用式(1)计算得到贫TEG循环量的相对敏感度。图3数据点的数值微分可采用四阶的牛顿插值多项式进行计算[17],如式(2)所示。

(2)

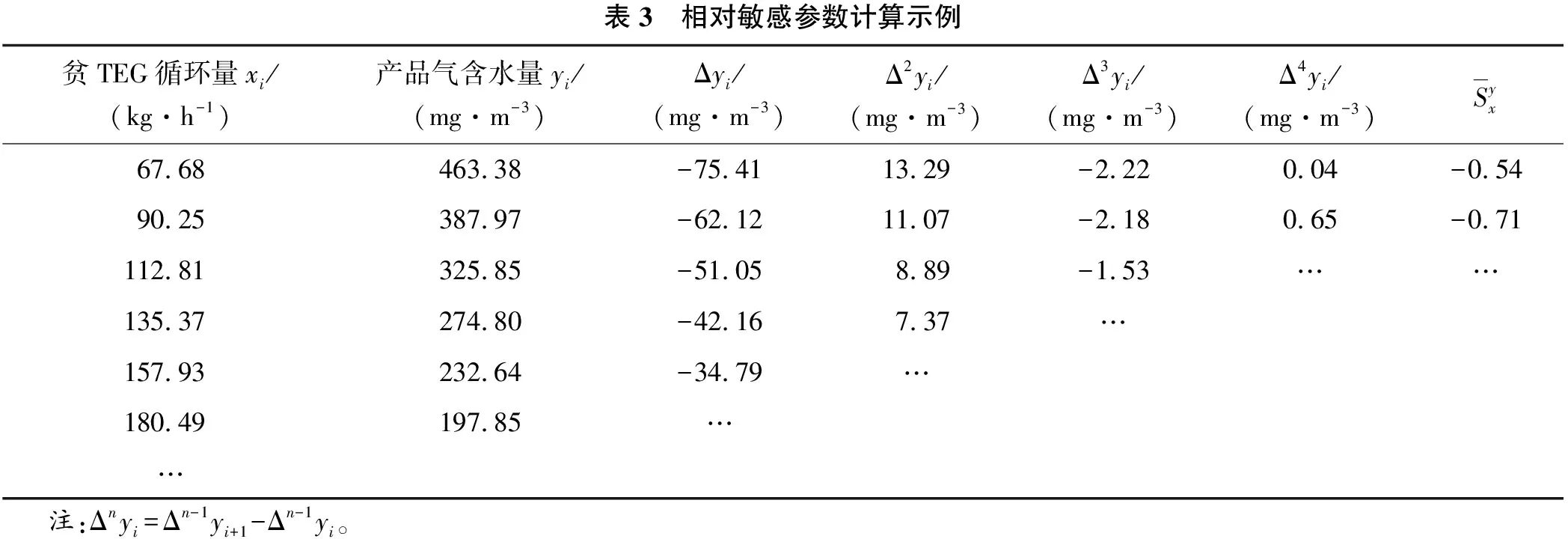

采用式(2)计算得到各点的数值微分值,然后将结果代入式(1)中,可得到贫TEG循环量的相对敏感度,计算过程示例见表3。其中,yi是产品气中水含量,xi是贫TEG循环量。

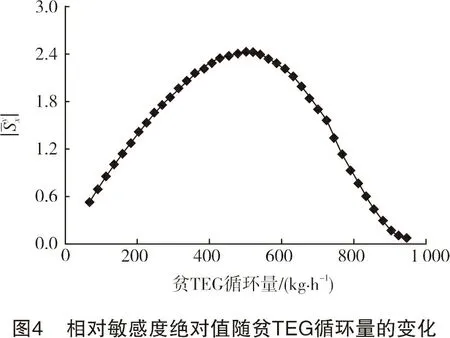

在整个贫TEG循环量范围内,相对敏感度均为负值,这是因为随着贫TEG循环量的增大,脱水后产品气中水含量逐渐降低(图3)。自变量对因变量的影响取决于相对敏感度的绝对值大小。对贫TEG循环量而言,相对敏感度绝对值越大,说明其对产品气中水含量的影响越大,不同贫TEG循环量下的相对敏感度绝对值见图4。由图4可知,当贫TEG循环量低于496 kg/h时,相对敏感度绝对值随着贫TEG循环量的增大而增大。当贫TEG循环量为496 kg/h时,相对敏感度绝对值达到最大值2.41,说明该贫TEG循环量对产品气中水含量的影响最大。随着贫TEG循环量的进一步升高,相对敏感度绝对值随着TEG循环量的增大而减小。当贫TEG循环量增大至900 kg/h以上时,相对敏感度绝对值接近于0,说明此时贫TEG循环量对产品气中水含量的影响很小。

表3 相对敏感参数计算示例贫TEG循环量xi/(kg·h-1)产品气含水量yi/(mg·m-3)Δyi/(mg·m-3)Δ2yi/(mg·m-3)Δ3yi/(mg·m-3)Δ4yi/(mg·m-3)Syx67.68463.38-75.4113.29-2.220.04-0.54 90.25387.97-62.1211.07-2.180.65-0.71112.81325.85-51.058.89-1.53……135.37274.80-42.167.37…157.93232.64-34.79…180.49197.85…… 注:Δnyi=Δn-1yi+1-Δn-1yi。

3.2 入口湿气温度的影响

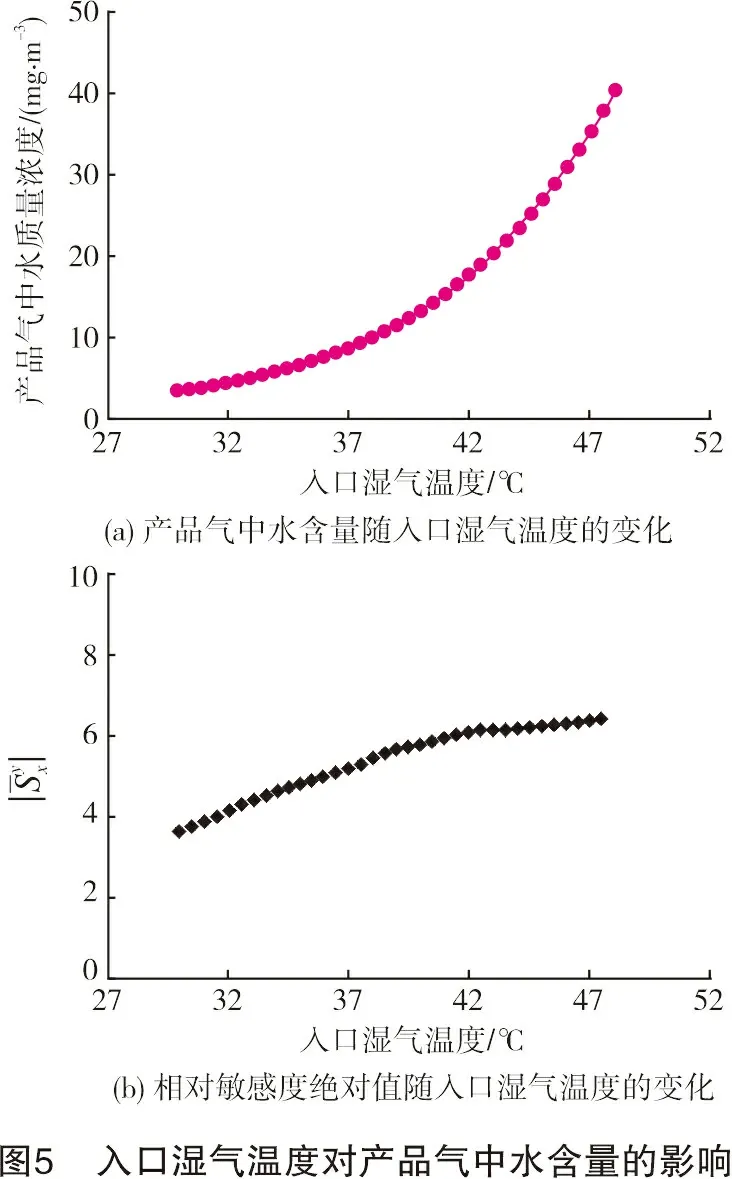

保持贫TEG循环量722.0 kg/h、再沸器温度195 ℃和汽提气量20 m3/h不变,计算了吸收塔入口湿气温度的变化对产品气中水含量的影响,计算步长为0.5 ℃,结果如图5(a)所示。根据SY/T 0076-2008《天然气脱水设计规范》,吸收塔入口湿气温度不宜高于48 ℃[18]。海上平台常采用海水作为冷却介质,受限于环境温度,天然气温度一般不低于30 ℃。采用3.1节的方法,得到了入口湿气温度对脱水后产品气中水含量的相对敏感度绝对值,结果如图5(b)所示。

由图5(a)可知,在30~48 ℃的温度范围内,脱水后产品气中水含量随入口湿气温度的升高而增大,且增长速率越来越快。当入口湿气温度为30 ℃时,脱水后产品气中水质量浓度仅为3.3 mg/m3,当入口湿气温度达到40 ℃时,处理后产品气中水质量浓度为13.1 mg/m3,接近入口湿气为30 ℃时产品气中水质量浓度的4倍。当入口湿气温度增至48 ℃时,经TEG系统脱水后产品气中水质量浓度可高达40.2 mg/m3。

由于产品气中水含量随入口湿气温度的升高而增大,整个温度区间内相对敏感度始终大于0,各入口湿气温度下的相对敏感度与相对敏感度绝对值相等。由图5(b)可知,随着入口湿气温度的升高,相对敏感度绝对值逐渐增大,入口湿气温度从30 ℃升至48 ℃,相对敏感度绝对值由3.68增至6.52。由此说明,在其他操作参数维持不变的前提下,当入口湿气温度较高时,温度对产品气中水含量的影响更大。

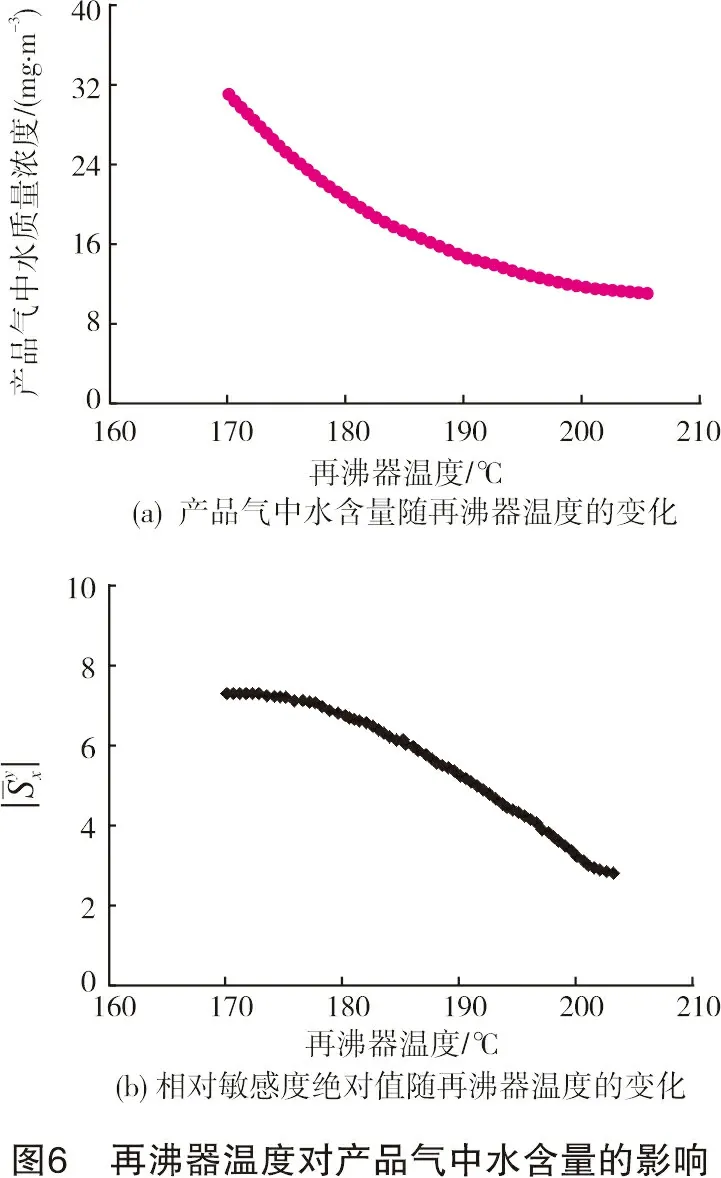

3.3 再沸器温度的影响

保持贫TEG循环量722.0 kg/h、入口湿气温度40 ℃和汽提气量20 m3/h不变,计算得到不同再沸器温度下产品气中水含量,计算步长为0.5 ℃,结果如图6(a)所示。根据SY/T 0076-2008《天然气脱水设计规范》和已有研究成果[18-20],再沸器温度不应高于204 ℃,避免三甘醇溶液的快速分解。再沸器温度通常控制在170~204 ℃[12]。采用3.1节的方法,计算了再沸器温度对脱水后天然气中水含量的相对敏感度绝对值,结果如图6(b)所示。

由图6(a)可知,随着再沸器温度的升高,脱水后产品气中水含量逐渐降低。当再沸器温度为170 ℃时,脱水后产品气中水质量浓度为31.0 mg/m3。当再沸器温度升至204 ℃时,脱水后天然气中水质量浓度可降至11.2 mg/m3,比再沸器温度为170 ℃时产品气中水质量浓度下降了63.9%。

由图6(b)可知,相对敏感度绝对值随着再沸器温度的升高而降低,当再沸器温度由170 ℃升至204 ℃时,相对敏感度绝对值由7.29降至2.81,说明较低的再沸器温度对产品气中水含量的影响更大。

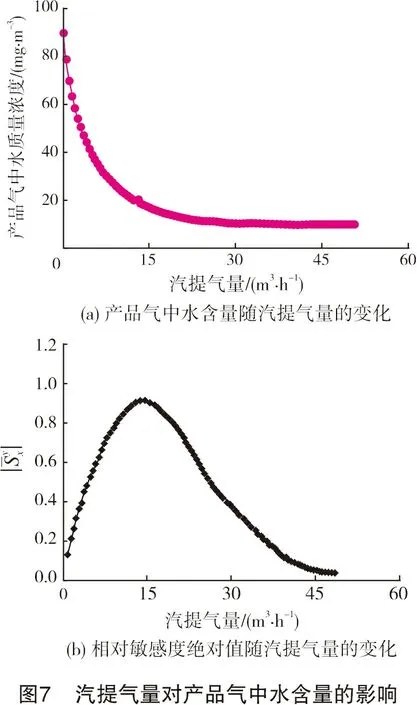

3.4 汽提气量的影响

保持贫TEG循环量722.0 kg/h、入口湿气温度40 ℃和再沸器温度195 ℃不变,计算得到汽提气量对产品气中水含量的影响,计算步长为0.5 m3/h,结果如图7(a)所示。TEG系统汽提气可采用燃料气或氮气,本平台采用氮气。考虑平台现有制氮系统规模和常用的汽提气量[21],本研究计算汽提气量范围为0~50 m3/h。采用3.1节的方法,得到不同汽提气量下的相对敏感度绝对值,结果如图7(b)所示。

由图7(a)可知,随着汽提气量的增大,脱水后产品气中水含量逐渐降低。当汽提气量为0 m3/h时,脱水后产品气中水质量浓度为88.8 mg/m3。当汽提气量增至20 m3/h时,产品气中水质量浓度可降至13.1 mg/m3,比无汽提气时下降了85.2%。汽提气量进一步提升至50 m3/h时,产品气中水质量浓度仅为9.73 mg/m3。

由图7(b)可知,随着汽提气量的增大,相对敏感度绝对值经历了先升高后降低的变化趋势。当汽提气量为13.5 m3/h时,相对敏感度绝对值达到最大值0.918;相比其他汽提气量,此时汽提气量对产品气中水含量的影响更大。

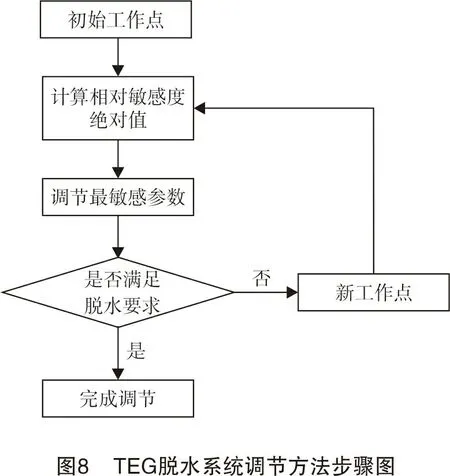

3.5 TEG脱水系统的调节方法

增大贫TEG循环量、降低入口湿气温度、提高再沸器温度或提升汽提气用量均有助于降低产品气中水含量,但不同操作参数对产品气中水含量的影响程度不一。相对敏感度的正负代表因变量随自变量的变化趋势,其绝对值反映了自变量对因变量的影响程度。通过分析各工作点(即当前操作参数)的相对敏感度绝对值大小,可确定对应工况点的最敏感操作参数,从而为TEG脱水系统提供一种调节方法,见图8。

通过计算不同工作点各操作参数的相对敏感度,按照调节最敏感操作参数的原则,逐步调节TEG脱水系统,直至满足脱水要求。本研究以该平台TEG脱水系统的运行现状作为初始工作点,对调节步骤进行了详细阐述。

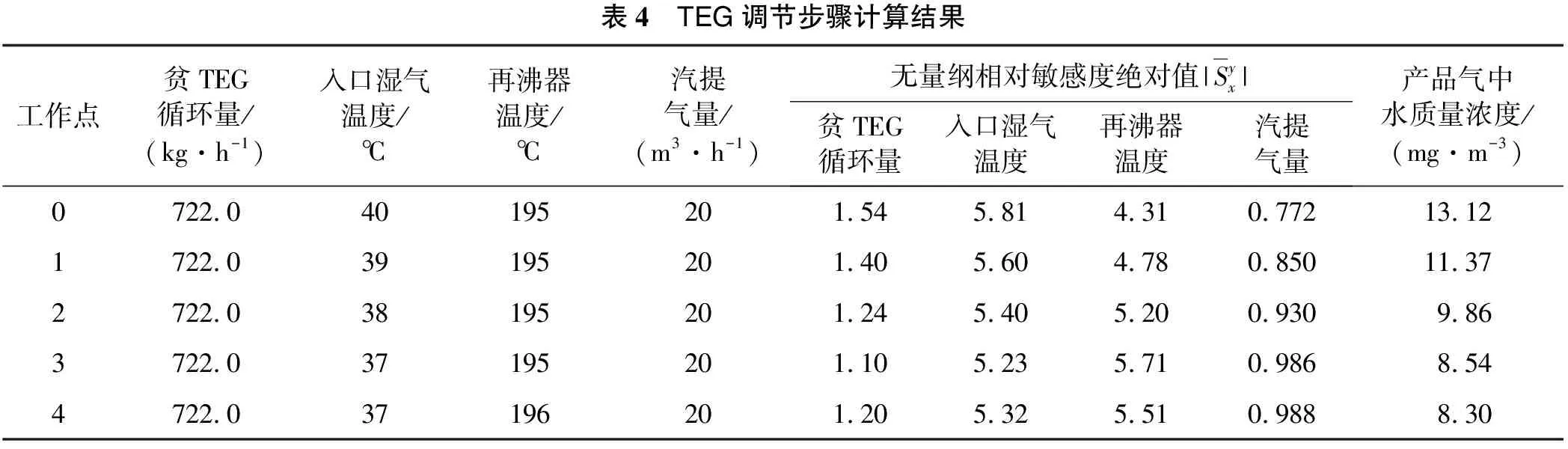

表4 TEG调节步骤计算结果工作点贫TEG循环量/(kg·h-1)入口湿气温度/℃再沸器温度/℃汽提气量/(m3·h-1)无量纲相对敏感度绝对值|Syx|贫TEG循环量入口湿气温度再沸器温度汽提气量产品气中水质量浓度/(mg·m-3)0722.040195201.545.814.310.77213.121722.039195201.405.604.780.85011.372722.038195201.245.405.200.9309.863722.037195201.105.235.710.9868.544722.037196201.205.325.510.9888.30

开始时,TEG脱水系统入口湿气温度为40 ℃,TEG循环量为722.0 kg/h,再沸器温度为195 ℃,汽提气量为20 m3/h,产品气中水质量浓度为13.1 mg/m3。假定目前的脱水效果不能满足用户需求,需进一步将产品气中水质量浓度降至8.5 mg/m3以下。

根据3.1~3.4节,可得到初始工作点(序号0)各操作参数的相对敏感度绝对值,如表4所列。

对于工作点0而言,入口湿气温度的相对敏感度绝对值最大,说明在此条件下该参数对于产品气中水含量的影响最大,故降低入口湿气温度为最优选择。当入口湿气温度降至38 ℃时(工作点2),产品气中水质量浓度为9.86 mg/m3,比要求的水质量浓度高1.36 mg/m3;此时,入口湿气温度的相对敏感度绝对值仍然最大,因此,继续降低入口湿气温度。当入口湿气温度为37 ℃时,产品气中水含量仍高于要求指标,但在工作点3处,再沸器温度的相对敏感度绝对值最大,此时,应通过提升再沸器温度来提升脱水效果。当再沸器温度升至196 ℃时,产品气中水质量浓度为8.30 mg/m3,满足要求,至此,整个调节过程结束。由此可知,为了将TEG系统脱水效果进一步提升至要求的指标,整个调试过程为:先将TEG系统入口湿气温度由40 ℃降至37 ℃,然后在此基础上,将再沸器温度由195 ℃升至196 ℃。

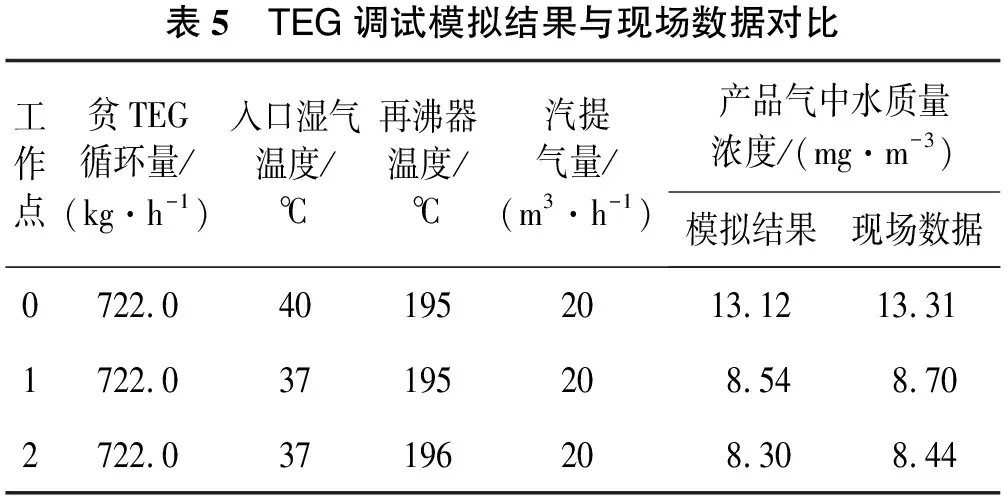

将上述模拟调试过程应用于现场,得到的产品气中水含量见表5。从表5可以看出,现场调试结果与模拟结果接近,说明该调节方法可用于指导现场实际生产。

表5 TEG调试模拟结果与现场数据对比工作点贫TEG循环量/(kg·h-1)入口湿气温度/℃再沸器温度/℃汽提气量/(m3·h-1)产品气中水质量浓度/(mg·m-3)模拟结果现场数据0722.0401952013.1213.311722.037195208.548.702722.037196208.308.44

4 结论

使用HYSYS软件建立了符合现场运行状况的TEG脱水系统模型,通过模拟得到了不同操作参数对产品气中水含量的影响。在此基础上,分析了各操作参数的无量纲相对敏感度,据此提出了一种TEG脱水系统调节方法。

(1) 在TEG脱水系统运行现状下,模拟分析操作参数发现:TEG循环量和汽提气量对产品气中水含量的相对敏感度存在峰值,随着操作参数的增大,相对敏感度呈现先降低后升高的变化趋势;而入口湿气温度和再沸器温度的相对敏感度随着操作参数的变化呈现单调变化的规律。

(2) 提出了一种TEG脱水系统的调节方法。通过对比各工作点操作参数的相对敏感度绝对值,确定了该条件下的最敏感操作参数;在此基础上,调节各工作点最敏感的操作参数,直至产品气中水含量满足脱水要求。

(3) 本研究中入口湿气温度和再沸器温度的相对敏感度绝对值比贫TEG循环量和汽提气量大,说明入口湿气温度和再沸器温度是影响产品气中水含量的主要敏感因素。根据不同工况点各操作参数的相对敏感度绝对值计算结果,采用先降低入口湿气温度、再提升再沸器温度的步骤对该TEG脱水系统进行了调节,模拟结果与现场调试结果接近。