激光熔覆Fe基C-Ti-W复合涂层的实验研究

王永东, 宫书林, 汤明日, 张宇鹏

(1.黑龙江科技大学 教务处, 哈尔滨 150022; 2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

随着科学技术的发展,专家对材料性能的探索从未停止,单一性能的材料已经不满足需要[1-2]。碳素钢具有韧性好、强度高,易于加工、成本低廉等优点,但由于其易腐蚀、疲劳磨损和断裂等因素都限制了它的使用范围或使用寿命[3]。所以人们利用熔覆技术将陶瓷材料所具有的高强度、高硬度的性能与金属材料的高塑性变形能力和优良的延展性能结合起来,发挥其各自的优势。

激光熔覆是目前一种先进的制造技术,它通过激光束产生的能量能使材料快速融熔和冷却,得到组织平整细密、晶粒细化的熔覆层[4]。随着技术的发展,表面改性已逐渐进入人们的视野,通过表面处理可提高钢铁材料的使用寿命和性能[5]。

金属陶瓷具有强硬度高、耐高温、耐磨损、耐腐蚀等优点[6],在廉价的Q235钢基体表面熔覆一层金属陶瓷材料,既能保持Q235钢良好的塑性和韧性[7],也能充分发挥金属陶瓷材料的优势。激光熔覆技术,已经成为旧产品绿色再制造的一种重要方法[8]。Wu等[9]采用激光熔覆技术在Q235钢基体上成功制备了Cr7C3和VC双相增强表面涂层。实验结果表明,激光熔覆主要在钢基体表面强化碳化铬和碳化钒的双相涂层,Cr7C3和VC的数量从表面到基体逐渐减少,它们之间呈冶金结合,涂层的显微硬度峰值和耐磨性分别是基体的7倍和4倍。

在Q235钢表面制备一种强度高、耐磨性好的材料,既能节约生产成本,又能满足工件的性能要求。表面熔覆技术可以实现熔覆层与基体之间的冶金结合。所制备的熔覆层具有良好的耐介质腐蚀和磨损性能。以C、Ti、W和Fe60合金粉末为原料,通过WC和TiC增强Fe基复合涂层的弥散分布,使Q235钢表面激光熔覆对提高基体的耐磨性具有长期而深远的意义。

1 实 验

1.1 材料与设备

材料:Fe60合金粉末、C粉、Ti粉、W粉、Q235板材。

设备:电子分析天平(AB265-S)、扫描电子显微镜(CamScan2600FE)、激光器(YLS-3000)、电火花数控线切割机床(DK7725)、金相抛光机(LP-2C)、X射线衍射仪(DX-2700B)、摩擦磨损试验机(MMS-2A)、光学显微镜(Zeiss Lab.A1)、维氏硬度计(HVS-1000)。

1.2 熔覆合金粉末的制备

配置如表1所示的合金粉末,并用研磨钵充分研磨粉末。

表1 粉末成分

1.3 试件制备与测试

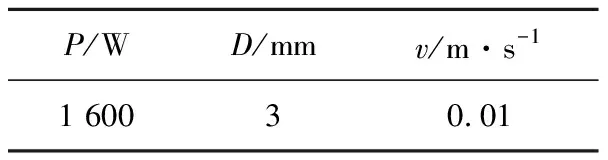

利用激光熔覆在Q235钢上制备成Fe基复合涂层。采用预置粉末法,将混合好的合金粉末均匀涂覆在母材表面,厚度为1 mm左右。激光器参数见表2,其中,P为激光功率,D为光斑直径,v为扫描速度,保护气为氩气。

表2 激光器参数

将激光熔覆后的试件切割成20 mm×10 mm×10 mm的试样;取样时要避开熔覆层的始端和末端。

制备XRD试样时,将熔覆层用砂纸打磨平整即可。制备SEM试样时,将切割好的试样截面经过砂纸打磨后进行抛光。用腐蚀液(10%的氢氟酸+90%硝酸)腐蚀。使用酒精清洗试样表面并吹干。制备硬度试样时,将切割好的试样截面经240、400、600、800、1 000号砂纸依次研磨,并在LP-2C型上抛光。采取腐蚀液为 4%的硝酸酒精。用酒精清洗腐蚀完的试样并吹干。制备摩擦磨损试样时,将熔覆层用砂纸打磨平整即可。观察熔覆层与基体组织形貌,利用XRD对熔覆层进行物相分析,测试并记录维氏硬度数值。

2 结果与分析

2.1 熔覆涂层的宏观形貌

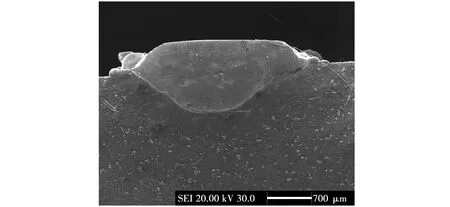

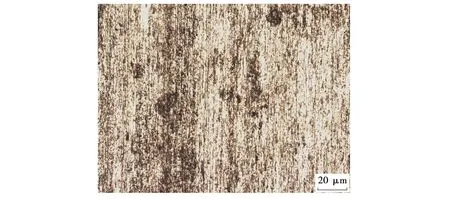

激光熔覆后的试件如图1所示。其熔覆层表面较为平整且光滑,成形性好。自熔性合金粉末中含有B、Si元素,可以有效地降低合金粉末的熔点,改善熔池流动性,涂层的成形效果良好。

在涂层的接合处有白色光亮的区域,该区域的结构是平面晶,毗邻着是在涂层表面上的树枝状晶体。形成的原因是G/R的不同,其中G是温度梯度,R是晶体的长大速度。由于激光熔覆具有高能量密度和急热快冷的特性,涂层和基体之间界面处的G/R非常大,并且不存在成分过冷,从而形成平面晶体。涂层内近表面附近的区域相对较小,导致成分过冷逐渐增加,导致形成具有一定方向性的树枝状结构。白色亮带的存在标志着涂层与基体之间的冶金结合(图2)。

图1 宏观形貌Fig. 1 Macro morphology

图2 熔覆层截面形貌Fig. 2 Cross-section morphology of cladding layer

2.2 熔覆涂层的组织物相

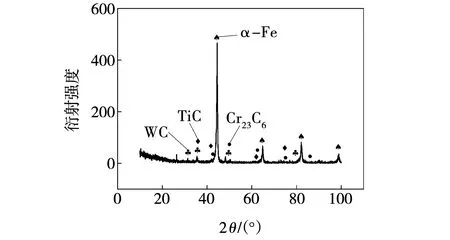

图3为熔覆层表面的物相分析。从图3可以看出,激光熔覆过程中主要生成了TiC、WC以及Cr23C6,而且熔覆层内没有检索到Fe2Ti 相的存在,由于Fe2Ti是一种脆性相,它的产生会造成强度的提高而塑韧性大为降低,可直接影响到熔覆层的力学性能。

图3 熔覆层的XRD衍射图Fig. 3 XRD diffraction pattern of cladding layer

由于基体是Q235钢,同时加入的成分中大部分为Fe60合金粉末,所以从XRD图谱上看,α-Fe的峰值最为突出,但还是能检测到TiC、WC以及Cr23C6等峰值。

2.3 熔覆涂层的内部组织

在涂层中分布有均匀的许多灰白色的硬质相,它们大小形状各异,主要形式有粒状结构与网条状结构,如图4所示。

图4 熔覆层的扫描电镜Fig. 4 Scanning electron micrograph of cladding layer

TiC增强相均匀分布在熔覆层中,主要为块状颗粒,其平均粒径约为3 μm。同时,有白色颗粒弥散在枝晶的环境中,两者的结合比较紧凑,接触非常充分。白色物质为TiC、WC为主导的碳化物颗粒。这些细小均匀的颗粒起到增强相的作用,可以提高涂层的硬度和耐磨性。

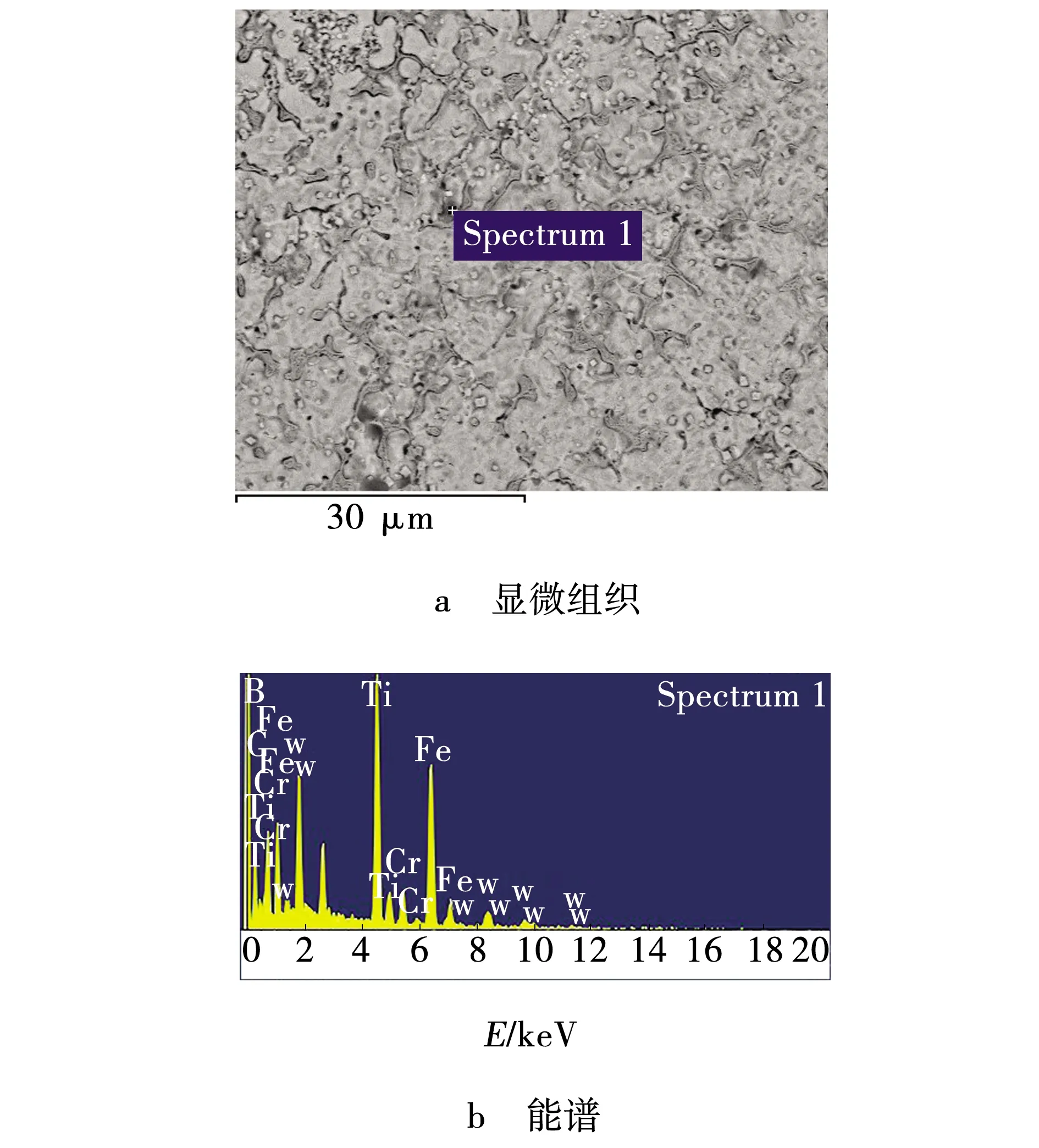

在激光熔覆过程中,TiC的形态受传热和TiC浓度起伏而发生了一定的变化。当激光束移开,熔池开始冷却凝固,成分起伏满足时,TiC开始形核长大,碳原子扩散到液态钛中。同时满足能量和结构起伏时,TiC继续形核长大。TiC所形成的吉布斯自由能[10]为

Ti+C→TiC,

ΔG=-186 731+13.20T,

式中:ΔG——吉布斯自由能,J/mol;

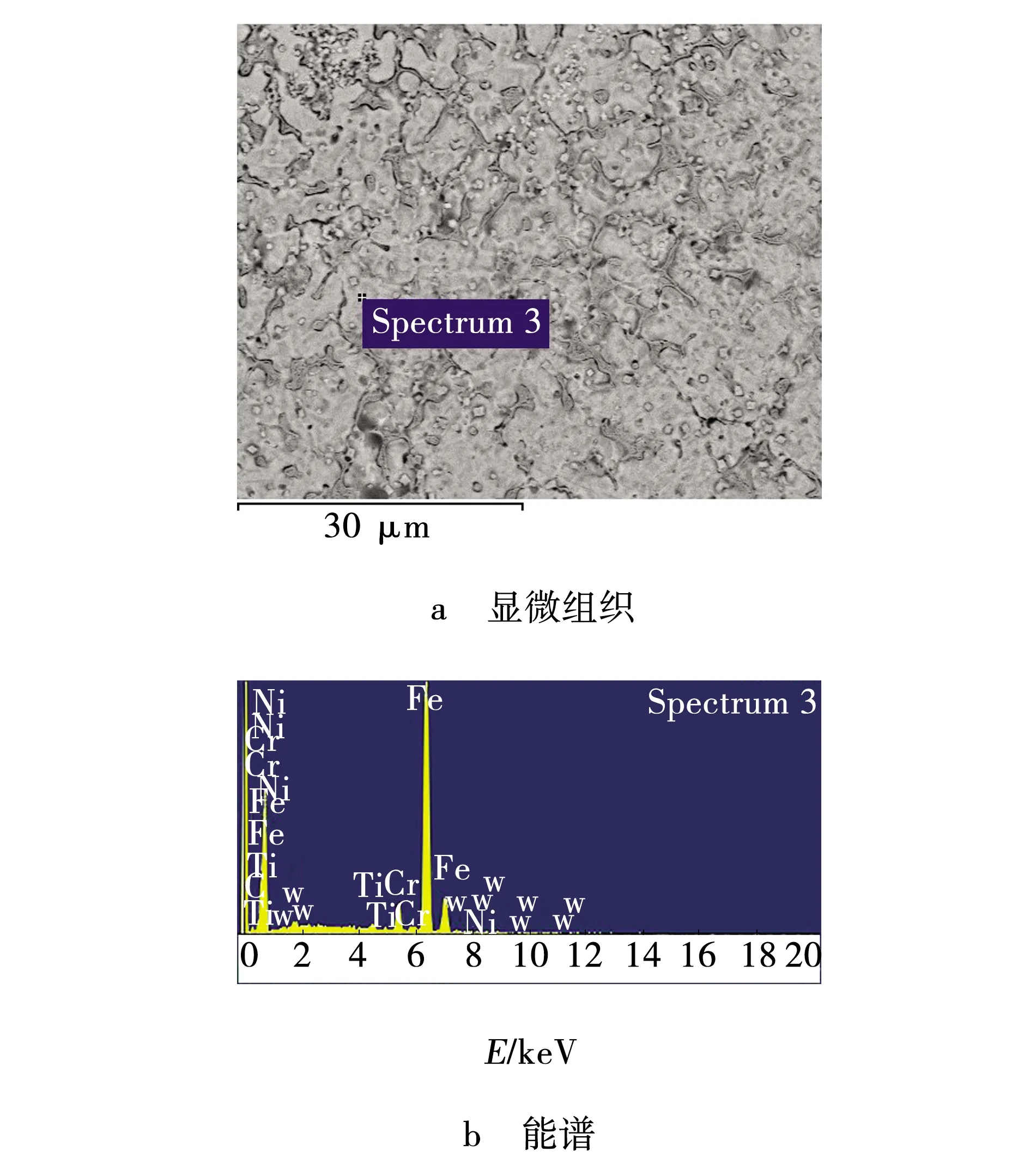

T——温度,文中取1 155 K 随着TiC的形成,TiC前端的扩散驱动力增大,易于出现成分过冷,对于TiC晶体,其[100]方向上有生长速度快的特点,界面沿此方向上长大,最易发展成枝晶的主干。可以看到板条的中部相对薄弱,呈现出溶解的趋势,因为TiC的形成是一种放热反应,在枝晶下方交叉的地方积累的热量会更多一些。TiC在质量分数相对低的时候,不易在这里形成浓度起伏,而温度一旦过高的时候,会使得生成的TiC分解,就会有溶解的倾向。 激光熔覆层中WC和合金元素有利于使熔核的核心增多,同时W元素具有固溶强化的作用,Cr元素可以增强晶间结合力,熔覆组织细化,组织更加细小,这对提高激光熔覆层的耐磨性起着至关重要的作用。 为了验证熔覆层组织中颗粒相以及周围区域的组成成分,笔者进行能谱分析,分析结果见图5~7。 图5为熔覆层的显微组织及1点处的能谱图。由图5a可以看出打点处颗粒相主要为粒状结构,结合能谱图分析熔覆层中1位置的物相,该点处Ti、W的质量分数较高。由于打点处接近于基体,所以Fe的质量分数也相对较高。Fe60合金粉中含有一定量的B元素,在熔覆过程B元素在晶界处析出。该点处主要为TiC、WC的硬质相,同时也含有一部分基体成分。Ti为强碳化物形成元素,W为中强碳化物形成元素,与C的结合能力较强。 图5 显微组织及1位置处的能谱Fig. 5 Microstructure and energy spectrum at 1 position 图6为熔覆层的显微组织及2点处的能谱图。由图6a可以看出,打点处主要为网条状结构,结合能谱分析可知,该处的主要成分元素为Fe、Cr、C、W、Ti等。其中C、Cr的含量相对较多。Cr为弱碳化物形成元素,Cr与C的结合力相对较强,颗粒相主要为Cr的碳化物,即主要为Cr23C6,也含有一定的Ti、W,会形成相应的碳化物。 图6 显微组织及2位置处能谱Fig. 6 Microstructure and energy spectrum at 2 position 图7为熔覆层的显微组织及3点处的能谱图。由图7a可以看出,打点处主要为连续的基体,结合能谱分析可知,此处的主要元素为Fe、Cr、Ti等。该点处Fe的含量相对较多,分析可以得出主要为α-Fe基体的组织。 图7 显微组织及3位置处能谱Fig. 7 Microstructure and energy spectrum at 3 position 对熔覆层进行显微硬度测试,并对实验数据进行整理得到图8所示的显微硬度关系曲线,由该关系曲线可以看出熔覆涂层的硬度明显高于基体材料的硬度,从熔覆层表面到基体,硬度变化趋势为由高降低的,最后在基体附近趋于稳定。 图8 显微硬度关系曲线Fig. 8 Microhardness curve 在激光熔覆过程中,随着TiC的生成,增加了基体的强硬度,改善了基体的耐磨性。随着WC质量分数的增加,熔覆层中含有大量未熔的WC颗粒,熔覆层中也存在大量的TiC颗粒起到固溶强化的作用。同时熔融态的WC元素以固溶体的形式进入组织当中,Cr和C的结合产物如Cr23C6硬质相和TiC、WC可以均匀分布在熔覆层中,形成弥散强化,从而显著地提高了熔覆层的显微硬度。 熔覆区的硬度主要与TiC和WC的分布状态有关。TiC在表面涂层过程中,在涂层上产生了固溶强化,在低温下保持合金的塑性,形成稳定分散的碳化物相,从而提高了合金的强度和再结晶温度。同时表明,以TiC为增强相的表面层可以提高基体钢的硬度和耐磨性。为了进一步提高低碳钢的性能,采用WC作为另一种强化相。钨元素属于中强碳化物形成元素,在涂层中的弥散分布有利于提高涂层的性能,同时,它也是制备硬质合金的主要原料,随着WC质量分数的增加,尽管涂层在残余应力的作用下产生脆性和裂纹倾向,但涂层的硬度和耐磨性有所提高。 磨损是物体间相互接触时,物体相对运动过程中材料表面损伤的过程。根据磨损机理的种类,可以分为3种类型的磨损:磨粒磨损、黏着磨损和氧化磨损。磨粒磨损是一种微小的硬质凸起在其微小的切削运动。 实验采用MMS-2A型号的摩擦磨损试验机进行测试。硬质相的形成可使铁基熔覆涂层的耐磨性得到大幅度的提升,最后趋于稳定。总体上产生很少的磨损量是由于涂层表面TiC和WC颗粒高的硬度所产生,有TiC和WC的熔覆层间的磨损交替进行,在钉扎作用下,涂层的脱落更不容易产生。磨痕表面形貌如图9所示。 图9 磨痕表面形貌Fig. 9 Surface morphology of wear mark 根据涂层磨损的表面形貌,确定其磨损机理为磨粒磨损,摩擦表面被犁出深浅不一的沟槽,两侧材料由于塑性变形而沿沟槽两侧堆积。激光熔覆的过程WC、TiC熔解不完全,同时熔解的元素以固溶的形式进入到熔覆层中或者与Cr等元素生成相应的碳化物,这些碳化物硬质相会显著增加熔覆层的硬度,从而使熔覆层的耐磨性也相应增加。在熔覆层中深浅不一,并且不是连续的。 随着TiC的增多,涂层硬相的消失和韧性相中细小硬相的分散而不易脱落,对均匀载荷和减摩抗磨有很好的作用,这是由于组织的细化和均匀性所致。同时由于一部分WC元素在组织中溶解以及未熔WC提高了涂层的整体耐磨性,磨损机理主要是磨粒磨损,伴随着黏着磨损,微观切削形成不同深度的磨损痕迹。较浅的磨损标志是由于激光扫描后WC、TiC与Fe基的结合增强,磨损标志的不连续性是由于未熔WC和涂层中形成硬相如Cr23C6等会阻碍显微切削及强化相WC、TiC中断了磨损效应的连续性。 (1)采用激光熔覆技术在Q235钢表面成功制备原位自生的TiC、WC增强铁基的复合涂层。该涂层与基体冶金结合良好,无气孔,无裂纹。 (2)通过X射线衍射对熔覆层进行了物相分析。熔覆层主要的物相有TiC、WC、Cr23C6等,有少部分未熔解的WC、TiC,其中熔解的WC促进了Cr的碳化物等硬质相的生成。熔覆层内主要是网状、长条状及粒状的结构。随着WC质量分数的进一步增加,熔覆层组织变得更加细小,并且在枝晶间出现了小块状和颗粒状含有钨的组织,起到了很好的细晶强化的作用。 (3)从熔覆层表面到基材,距离表层越远,显微硬度由一个较为平缓的过程,随后呈减小的趋势。在热影响区和靠近母材的位置,其硬度变化梯度很大,减小到与母材相同的硬度。 (4)熔覆层磨损机理为磨粒磨损。激光熔覆过程中产生的碳化物的硬质相会显著增加熔覆层的硬度,从而使熔覆层的耐磨性也相应增加。2.4 颗粒相组织能谱

2.5 显微硬度

2.6 摩擦磨损测试

3 结 论