Ti对新型耐热铝合金微观组织和高温力学性能的影响

尹冬松, 张 宁, 张任旭, 王 锰, 殷 波

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

铝合金以其轻质、高强和耐蚀等优势在航天、航空、汽车和轨道交通等领域得到了广泛的应用。但铝合金部件在应用过程中,环境温度升高会造成其力学性能降低,如:采用铝合金制造发动机缸体。在高温环境下,铝合金的力学性能显著降低,影响了其应用领域的进一步拓广[1]。Al-Cu、Al-Cu-Mg系铝合金是最常用的耐热铝合金系列,当使用温度超过200 ℃后,力学性能下降,显著降低其使用性能,因此开发一种新型的耐热铝合金迫在眉睫[2]。

对耐热铝合金开发最主要的方法是添加合金元素,形成耐热相,改善其高温性能,研究表明,适量的Ni能够提高铝合金的高温力学性能。Wang等[3]研究Al-Cu-Mg合金,通过添加元素Ni和Fe分析合金的微观组织,发现微观组织由α-Al 基体、Al/Al2CuMg 共晶结构和Al7Cu4Ni金属间化合物组成,这些微观组织可以增加高温下微观结构的稳定性。

在铝合金中,稀土元素能够和铝元素生成高熔点颗粒相,细化晶粒,并提高高温拉伸性能。其中Sc具有明显的细化晶粒和提高再结晶温度的优势,但由于其昂贵的成本制约了其大量的应用[4]。因此,通过利用Zr来替代部分Sc,实现Sc、Zr复合合金化能够更显著的细化铝合金的显微组织,可以提高铝合金再结晶温度,进而提高合金的室温力学性能,改善高温拉伸性能[5-7]。前期课题组在Al-5.3Cu-3.1Ni-1.2Mg的基础上对Sc、Zr复合合金化进行研究,发现能够明显提高铝合金的室温力学性能,但对高温力学性能提高有限。Ti作为铝合金中有效的形核剂,适量的Ti能够显著细化铝合金的晶粒尺寸,提高室温力学性能和铝合金压延性能。He等[8]研究发现晶粒在Ti质量分数低于0.5%时呈柱状,但在钛质量分数高于0.5%时被细化为等轴状。Lee等[9]研究了添加0.1%的Ti对Al-Zn-Mg-Cu-Zr合金微观组织和力学性能的影响,研究表明Ti的加入能够降低晶粒的尺寸,从而提高铸态合金的强度和延展性。

但是,目前人们在Ti添加量大于1%后铝合金微观组织和力学性能变化的研究鲜见报道。当Ti添加量超过1%后,可以原位形成大量Al3Ti,该相具有高熔点和高硬度的特点,有望提高铝合金的高温强度。目前利用Al3Ti作为增强相来提高铝合金高温性能缺乏系统深入的研究。笔者针对于此,通过前期Sc、Zr对Al-5.3Cu-3.1Ni-1.2Mg合金微合金化后,研究Ti对的Al-5.3Cu-3.1Ni-1.2Mg-0.3Sc-0.2Zr合金微观组织和高温力学性能的影响,期望能够对耐热铝合金的研究开发提供参考。

1 实验材料和方法

实验材料为工业纯铝(≥99.70%)、纯铜(铜丝)、Al-Sc合金(w(Sc)=2%)、镁块、镍粒(纯度≥99.9%)、钛粉(纯度≥99.50%,粒度74 μm)、海绵锆。使用SG-5-12 型井式电阻炉进行熔炼,放入石墨坩埚将炉温升到700 ℃,加入铝块并升温到(750±5) ℃,待铝块融化后,依次加入纯镁、纯铜、镍粒、Al-Sc合金、钛粉,每种材料加入间隔时间根据熔点的高低从5 min到20 min不等。使用C2Cl6作为精炼剂、除气剂。搅拌、扒渣后进行浇注。浇注到内径70 mm的金属铸型中,获得φ70 mm×90 mm的圆柱体。

在铸体的中下部位分别取得金相试样和拉伸试样。金相试样通过磨制、抛光,使用腐蚀剂(95.5 mL H2O+0.5 mL HF)侵蚀;通过蔡司高级金相显微镜观察合金的微观组织,使用QUAN200型场发射扫描电子显微镜(SEM)观察合金铸态的高倍显微组织;使用DX-2700B型X射线衍射仪对合金的物相组成进行分析。使用AGX plus型精密万能电子试验机对拉伸试样进行力学性能测试,进行高温拉伸,拉伸速率为0.5 mm/min,高温拉伸温度为200 ℃。使用扫描电子显微镜(SEM)对拉伸断口进行形貌分析。表1为实验铝合金的名义成分,经化学分析,实际成分与名义成分相近。

表1 实验合金的化学成分

采用截点法计算晶粒平均尺寸。试样检验面上晶粒截距的平均值τ为

(1)

式中:L——所使用的测量线段(或网格)长度;

M——观测用放大倍数;

P——测量网格上的截点数;

2 结果与讨论

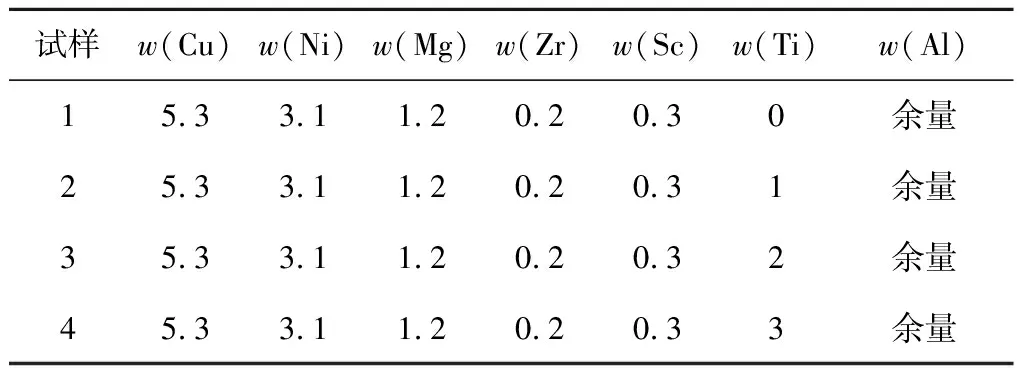

2.1 相组成

图1是合金的XRD衍射图谱。1号合金出现大量基体α-Al的衍射峰,同时还有Al7Cu4Ni相的衍射峰,与文献报道相符。合金加入Ti之后,出现了Al3Ti相的衍射峰,主要形成新的Al3(Sc,Ti)、Al3(Zr,Ti)、Al3(Sc,Zr,Ti)相[10]。因为Sc、Zr的质量分数较低,形成的Al3(Sc,Ti)、Al3(Zr,Ti)、Al3(Sc,Zr,Ti)相晶格常数与Al3Ti相基本相同。

图1 合金的XRD衍射图Fig. 1 XRD diffraction pattern of alloy

2.2 微观组织与成分分布

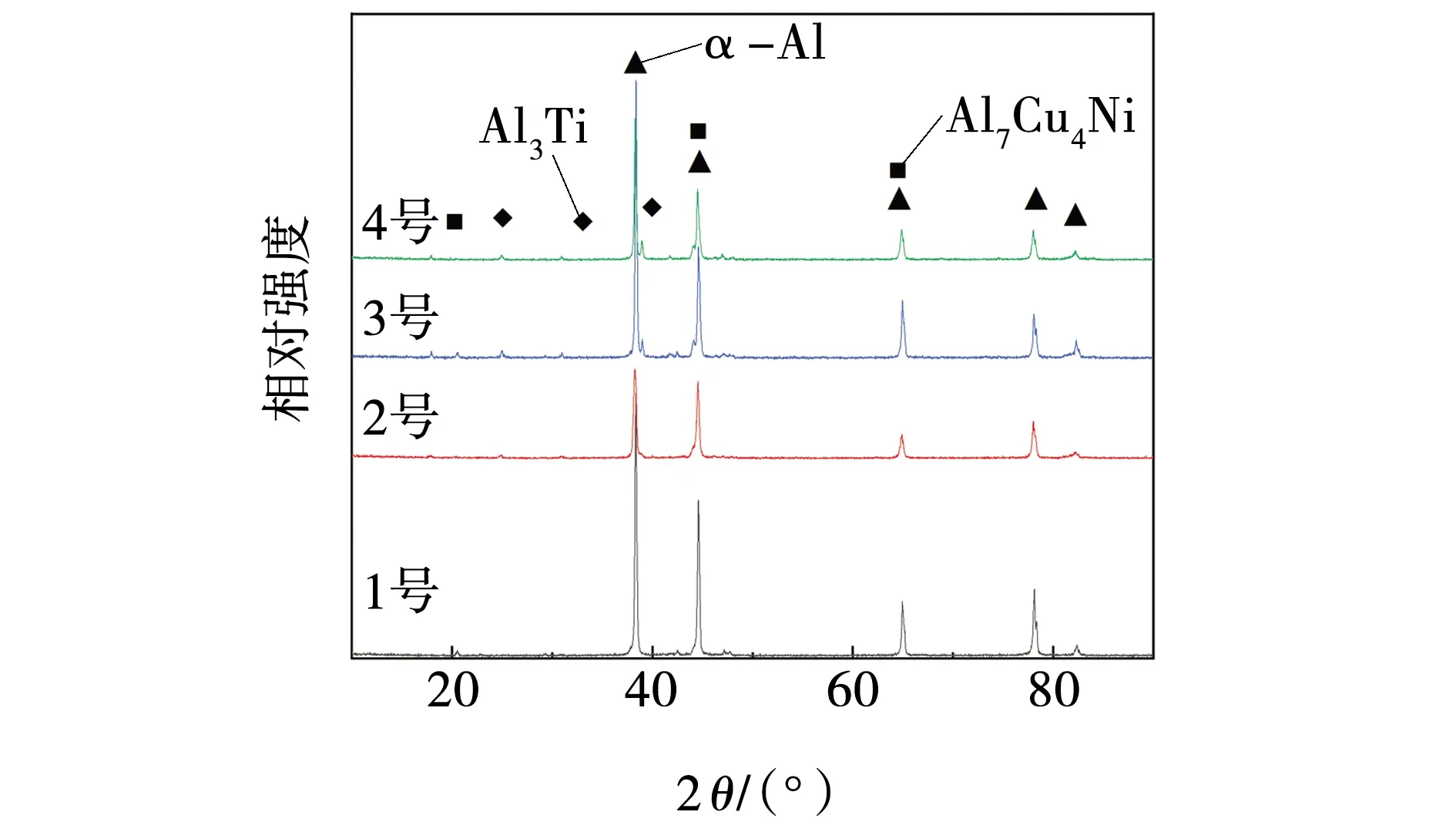

图2为1~4号合金的金相组织照片。由图2可以看出,相对于添加Ti元素后的合金,Al-5.3Cu-3.1Ni-1.2Mg-0.3Sc-0.2Zr合金晶粒较为均匀,定量金相分析如表2所示。

表2 合金的平均晶粒直径

由表2可知其晶粒尺寸为37.59 μm。添加质量分数1%的Ti元素后,合金的晶粒尺寸波动较大,经分析,平均晶粒为45.54 μm。添加Ti为2%时,合金的晶粒尺寸变化不大。添加Ti超过3%时,晶粒发生细化。

图2 合金的金相组织照片Fig. 2 Average grain size of alloy

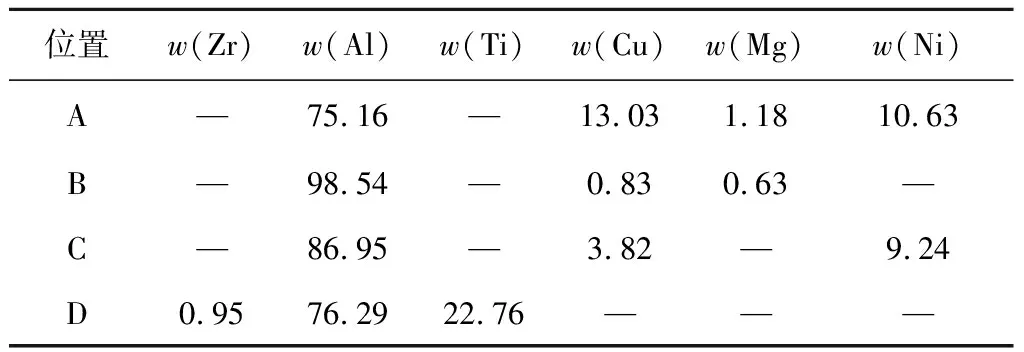

图3为合金的SEM形貌。图4~6为2、3、4号试样成分的面分布图。由图3a可以看出,Al-5.3Cu-3.1Ni-1.2Mg-0.3Sc-0.2Zr合金基体上分布沿晶界分布的条状相,对晶界处点A进行能谱分析,可知含有Cu、Mg、Ni元素,其质量分数分别为13.03 %、1.18%、10.63%。对晶内进行能谱分析,结果如表3所示,B点由Al、Cu和Mg元素组成,其中Cu和Mg元素质量分数分别为0.83 %、0.63 %。根据二元相图可知,Cu和Mg在Al中的固溶度分别为5.6%、17.4%。此时,Cu和Mg两种元素以固溶态的形式存在于合金基体中,起到固溶强化的作用。

图3 合金的SEM形貌Fig. 3 SEM morphology of alloy

对晶界处C点进行能谱分析可知(图3b),此处为Al-Cu-Ni相,根据XRD、EDS和相关文献,确定为热稳定性较好的Al7Cu4Ni相[11],与1号合金晶界相成分相近。由图3c、d可以看出,添加Ti后,合金基体上出现大量尺寸不一的块状相,随着Ti质量分数增加,块状相数量明显增多,当Ti元素质量分数达到2 %时,块状相出现团聚趋势,当Ti元素质量分数达到3 %时,块状相出现团聚现象。另外,添加Ti元素后,晶界相发生明显变化,连续的条状相发生细化,并在晶界处呈细小网状分布。随着Ti质量分数的增加,这种网络分布更加密集。由图3b还可以看出,添加了Ti之后,基体上出现块状相,尺寸波动较大,进行能谱分析发现,D点主要含有 Al、Ti和少量的Zr元素,Al、Ti摩尔比十分接近3∶1,结合X射线衍射分析和相关文献报道,推测该相为Al3(Zr1-xTix)相[11]。

表3 合金的能谱分析

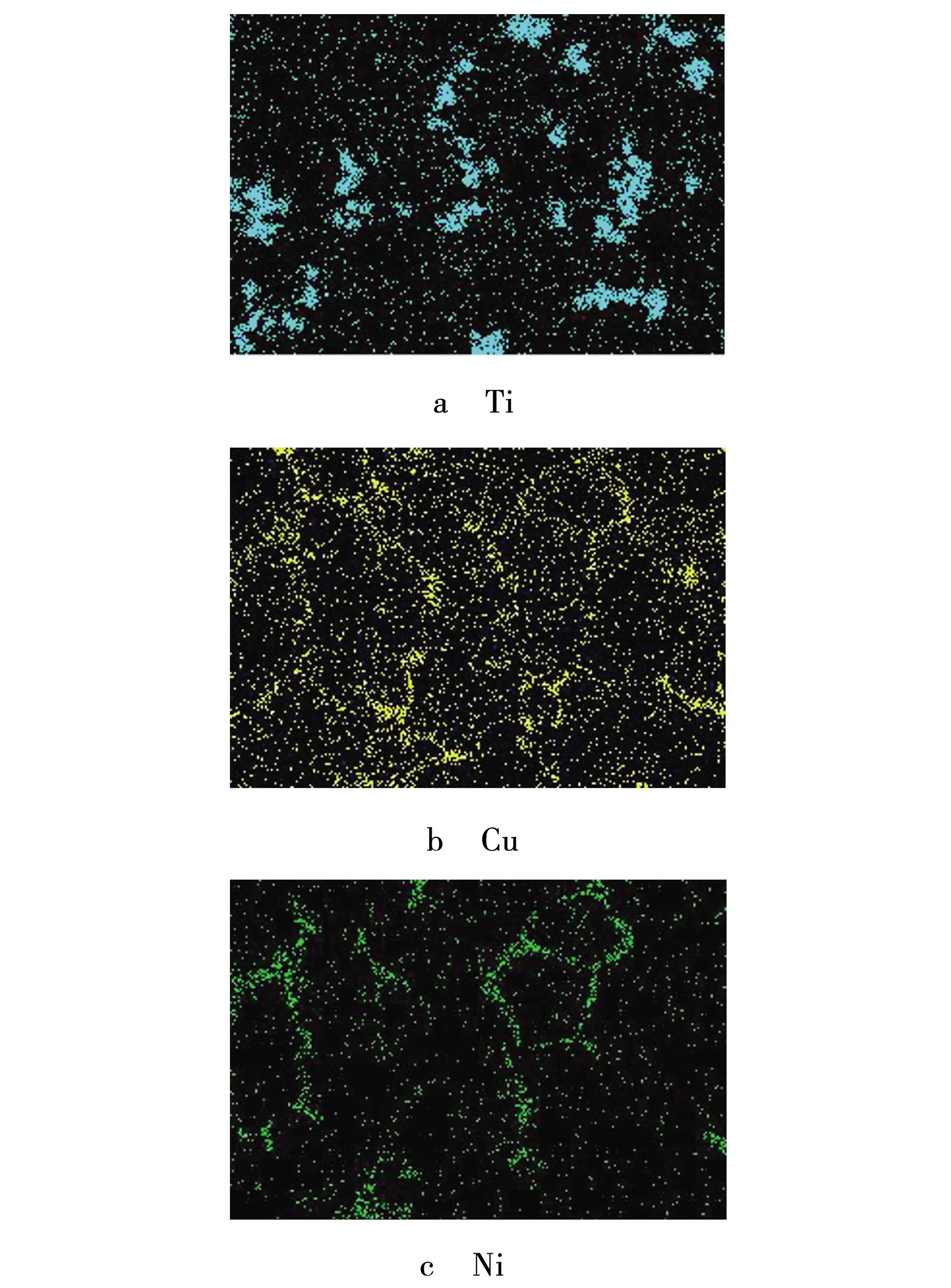

图4 2号试样不同元素面分析Fig. 4 Analysis of different element planes of No.2 sample

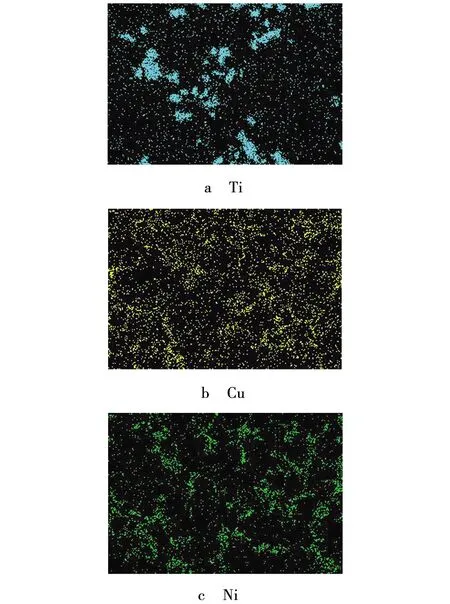

图5 3号试样不同元素面分析Fig. 5 Analysis of different element planes of No.3 sample

图6 4号试样不同元素面分析Fig. 6 Analysis of different element planes of No.4 sample

由图4可以看出,合金基体上不同元素的分布明显不同,其中Cu元素和Ni元素呈网状分布于晶界处,Mg元素和Sc元素弥散分布于基体表面。Ti元素以Al3(Zr1-xTix)相的形式存在。Cu元素和Ni元素在铝合金中以Al7Cu4Ni相形式存在,是高温相。在高温下,连续的Al7Cu4Ni相产生拖动效应,阻碍位错的移动,从而提高了高温强度[12]。根据相关文献报道,Sc主要以Al3Sc形式存在,纳米级的Al3Sc相特别细小,呈弥散分布[13-14]。

通过图5、6可以发现,Ni、Sc、Zr和Mg分布未发生明显变化。Cu、Ni分布变得不再连续。

2.3 拉伸力学性能

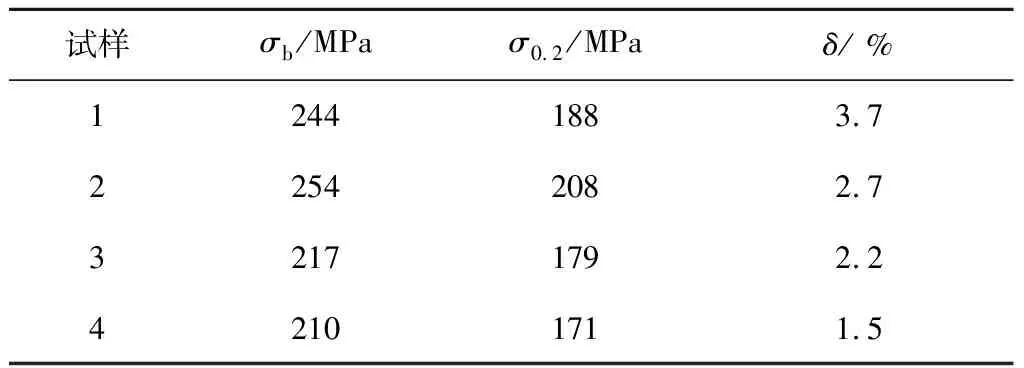

图7是铸态合金的(200 ℃)应力-应变曲线。得出的拉伸力学性能如表4所示,由表4可知,1号合金的室温抗拉强度σb和屈服强度σ0.2分别为244、188 MPa,伸长率δ为3.7%,添加1%Ti元素后,合金的高温抗拉强度由244 MPa增加到254 MPa,屈服强度由188 MPa增加到208 MPa,伸长率有所降低,继续添加Ti元素后,合金的强度和伸长率都明显降低。这是因为当温度为200 ℃时,铝合金发生软化,添加1% Ti使得合金产生大量的Al3(Zr1-xTix)相。这种相的硬度略高于Al3Ti相,同时Al3Ti相具有显著高于铝合金基体的硬度,Al3Ti的显微硬度能达到5 831 MPa[15]。因此Al3(Zr1-xTix)相呈弥散分布时,可以阻碍基体上位错的滑移,明显提高了合金的强度,使得合金在200 ℃时仍然可以保证较高的强度和硬度,从而对铝合金基体软化起到支撑作用。

当Ti质量分数达到2 %时,合金基体上Al3(Zr1-xTix)相数量显著增加,对基体的割裂作用,成为主导因素,因此合金的强度和伸长率都明显降低。当Ti元素继续增加时,Al3(Zr1-xTix)相聚集长大,产生了应力集中,割裂了高温状态的基体,使合金的强度和伸长率继续降低。

表4 铸态合金高温力学性能

图7 应力-应变曲线Fig. 7 Stress-strain curve

2.4 强化机理

因为铝合金在凝固过程中发生如下反应:L+Al3(Zr1-xTix)→α(Al),该反应为包晶反应,形成的Al3(Zr1-xTix)相为高温熔点相,其晶体结构和物理性能与Al3Ti相似,Al3Ti晶体结构和物理性能如表5所示,其中,Al3Ti的晶格常数a=0.405 nm,Al-Cu的晶格常数a、b、c分别为0.543、0.543、0.859 nm。由表5可以看出,Al3Ti相和Al的晶格类型不同,但是当(0 0 1)Al3Ti∥(0 0 1)Al,Al的晶格只要旋转45°,形成[100]Al3Ti∥[110]Al时,Al与Al3Ti共格。根据点阵匹配原理,结构相似、尺寸相当的两个原子,它们的表面能越小,Ti质量分数越高,熔体中Al3(Zr1-xTix)的粒子就越多[16]。Al3(Zr1-xTix)是有效的高温相,能够在高温环境下对基体起到支撑作用。

表5 Al3Ti的晶体结构和物理性能

2.5 断裂行为分析

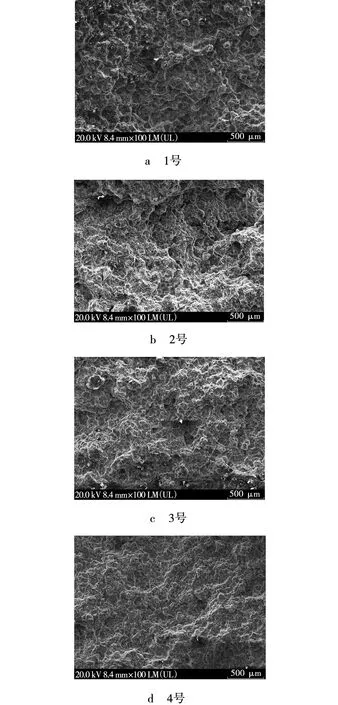

图8为4组试样高温拉伸断口形貌。图8a为1号试样的拉伸断口形貌。断口合金为典型的沿晶断裂,这是由于合金晶界处连续的条状相造成的,晶界处Al7Cu4Ni相为金属间化合物,具有硬脆特征,且据报道,Al7Cu4Ni相与铝合金基体晶体结构和晶格常数差距较大,在室温时,粗大的Al7Cu4Ni相容易割裂合金基体,造成合金沿着晶界处断裂。

图8 高温断口形貌Fig. 8 High temperature fracture morphology

2号试样拉伸断口如图8b所示,添加1%Ti后,合金的断裂形式未发生变化,仍然为沿晶断裂,但断口上撕裂楞数量明显增加。这是由于添加Ti元素后,合金晶界处Al7Cu4Ni相由粗大条状转变为细小网状,沿晶断裂的趋势得到一定的抑制。因此合金的强度有所提高,但是由于基体上出现了一定量的Al3(Zr1-xTix)块状相,在局部区域造成应力集中,所以伸长率并未提高;3号和4号试样拉伸断口分别如图8c、d所示,发现合金的撕裂楞变短,这是因为Al3(Zr1-xTix)相的增加,破坏了晶界处Al7Cu4Ni相的连续,从而恶化了合金的性能。

3 结 论

(1)对于Al-5.3Cu-3.1Ni-1.2Mg-0.3Sc-0.2Zr合金,合金基体上添加1%Ti后出现大量的Al3(Zr1-xTix)相,并随着Ti元素添加,Al3(Zr1-xTix)相的数量明显增加。

(2)Al-5.3Cu-3.1Ni-1.2Mg-0.3Sc-0.2Zr合金,添加1%Ti后,在200 ℃拉伸时,抗拉强度、屈服强度得到明显提高,伸长率变化不大,继续添加Ti元素,抗拉强度、屈服强度显著降低,伸长率没有明显变化。

(3)Al-5.3Cu-3.1Ni-1.2Mg-0.3Sc-0.2Zr合金为沿晶断裂,添加Ti元素后,沿晶断裂得到了抑制,并出现韧性断裂的特征。