新型高硬度硅溶胶的制备及其在化学机械抛光中的应用

孙运乾,李薇薇,赵之琳,钱佳

(河北工业大学 电子信息工程学院,天津 300401)

随着半导体行业的发展,对集成电路的集成度和精度要求不断提升,对衬底材料硅晶圆的表面加工精度要求也越来越高。硅晶圆加工不但要达到高的加工效率,更要达到高的表面质量,因此各种加工工艺,尤其是化学机械平坦化工艺面临着极大的挑战[1-3]。

化学机械平坦化工艺是实现表面完美性的重要手段,决定了衬底最终的质量,而在化学机械平坦化工艺中抛光液起重要作用[4-6]。抛光液中普遍采用纳米SiO2水溶胶(简称硅溶胶)作为研磨料。张雷等[7]通过化学沉淀法对硅溶胶进行了铈锆改性,研究了不同铈锆掺杂量的CeO2/ZrO2硅溶胶复合磨料对蓝宝石的抛光效果。王丹、Sideq Salleh 等[8-9]研究了球形和非球形硅溶胶的尺寸和形状及其对蓝宝石和铝合金镀镍(Al-NiP)硬盘基板的抛光效果,发现非球形硅溶胶显示出明显更高的材料去除率。魏震等[10]介绍了硅烷偶联剂KH550 在酸性条件下对硅溶胶进行表面改性的方法以及对硅片上SiO2的抛光效果。Li Xu 等[11]介绍了一种基于新型催化剂(SoFeIII)的胶体SiO2对蓝宝石的化学机械抛光方法。

综上所述,表面改性硅溶胶在化学机械平坦化工艺中得到广泛应用,但利用异丙醇胺溶液作为pH 稳定剂,配合恒液面聚合生长法工艺优化制备新型高硬度硅溶胶却是首次。硅溶胶制备过程中未经干燥脱水,故硬度适中,用于集成电路硅晶圆的CMP 工艺时,去除速率偏低,因此为实现高质量、高效率的CMP 加工,需要提升硅溶胶的硬度及研磨性能[12]。本文对恒液面聚合生长法制备硅溶胶的工艺进行了研究,明确制备工艺对胶体性能的影响因素,通过改进工艺,提升硅溶胶的硬度、保形性和耐磨性等。在传统离子交换法制备硅溶胶过程中,pH 值的稳定至关重要,在稳定的pH 值环境中,胶体粒径的增长比较均匀,生长过程中一致性好,能够提升胶体内部结构的致密性和均一性。本文采用离子交换法制备活性硅酸,在合成硅溶胶的过程中,通过加入异丙醇胺溶液作为pH 稳定剂配合工艺优化,提高了硅溶胶颗粒结构的致密性和硬度,用其作为硅衬底晶圆CMP 中的研磨料,可以提高去除速率和表面质量。本文提出的新型高硬度硅溶胶在CMP 中提供的机械作用,也就是硅溶胶作为磨料在CMP 中表现出来的材料去除率、耐磨性、保形性、循环性等综合能力,强于市售普通硅溶胶。

1 新型高硬度硅溶胶的制备

1.1 主要原料及溶胶制备方法

制备新型高硬度硅溶胶的主要原料包括硅酸钠(工业级)、盐酸(工业级)、氢氧化钠(分析纯)、异丙醇胺(分析纯)。

活性硅酸的制备:用去离子水稀释含28%的工业级硅酸钠溶液,稀释后的SiO2质量分数为10%~15%,过滤,除去杂质。然后将稀释好的硅酸钠水溶液经阳离子交换树脂,除去其中的钠离子和其他阳离子杂质,得到活性硅酸溶液[13-15]。

母液的制备:配制粒径为10~20 nm、SiO2质量分数为2.48%的SiO2水溶液。取该水溶液500 g,加入到三口烧瓶中,向其中加入10%的异丙醇胺溶液,将其pH 值调至9~10。加热至98~100 ℃,搅拌1 h,作为母液备用。

将制得的活性硅酸溶液滴加到母液中,用异丙醇胺溶液调节pH 值,使体系的pH 值控制在9~9.5[16],反应40 h,得到SiO2质量分数为40%的新型高硬度硅溶胶。

1.2 粒径表征

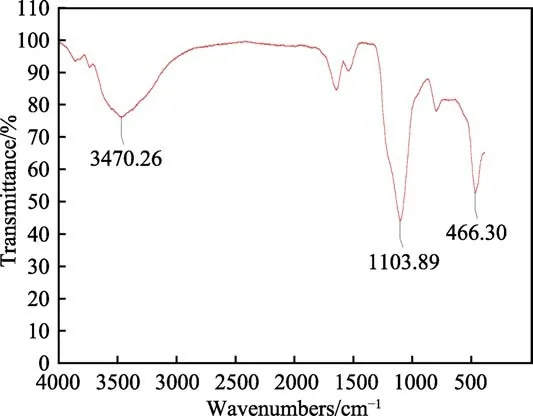

在25 mL 水中滴入几滴新型高硬度硅溶胶,配成水溶液,再将水溶液滴在盖玻片上,使其分散干燥。采用红外光谱和透射扫描电子显微镜分别对其成分、形貌和粒径进行表征,高硬度硅溶胶的红外图谱见图1。红外谱图显示,3470.26 cm–1为—OH 的反对称伸缩振动、1103.89 cm–1为Si—O—Si 反对称伸缩振动、466.30 cm–1为Si—O—Si 弯曲振动,未发现烷氧基—O—C2H5的任何振动形式[17]。因此,该硅溶胶体现了离子交换法制备硅溶胶的基本特征。

图1 高硬度硅溶胶红外光图谱Fig.1 High hardness silica sol infrared spectrum

高硬度硅溶胶的XRD 图谱见图2。通过谱图发现,其表面有O、Si、C、N 元素,说明表面没有接枝其他物质,其中O、Si 的比例超过了2∶1,说明胶体中含有O、C、N 元素[18]。

图2 高硬度硅溶胶的X 光衍射图谱Fig.2 XRD pattern of high hardness silica sol

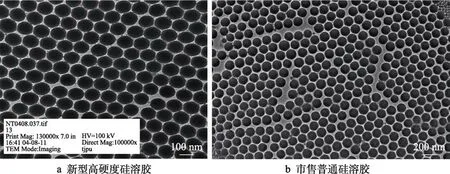

高硬度硅溶胶与市售普通硅溶胶(NS-10040 型硅溶胶)的透射电镜照片如图3 所示。可以看出,高硬度硅溶胶胶体粒径的均匀性比市售普通硅溶胶好,且为饱满的球形结构,边缘光滑,在CMP 中能够起到很好的研磨作用,且保证了CMP 的均一性。

图3 新型高硬度硅溶胶与市售普通硅溶胶的TEM 形貌Fig.3 TEM morphology of (a) new high-hardness silica sol and (b) commercially available ordinary silica sol

2 化学抛光实验

2.1 仪器和样品

实验采用 Nano Surface NSC-4036 抛光机和Suba600,No.1 型抛光垫,对7.62 cm 硅晶圆进行化学机械抛光,抛光压力P为0.18 MPa,转速为60 r/min,抛光时间t为每组15 min。实验后,采用PSS 粒度仪测量硅溶胶颗粒粒径,用Micro Nano AFM-Ⅲ 3000原子力显微镜测量硅晶圆表面粗糙度,用测厚仪测量硅晶圆厚度,用pH 计测量抛光液抛光时的pH 变化。抛光液分为新型高硬度硅溶胶配制的抛光液A 和市售的一种普通硅溶胶(NS-10040 型硅溶胶)配制的抛光液B。

2.2 方法

为研究抛光液A 在硅晶圆化学机械抛光过程中的性能,采用对比方法进行化学机械抛光实验验证。首先,对比CMP 过程中两种抛光液的pH 值变化;其次,对比两种抛光液的CMP 去除速率;最后,对比两种抛光液CMP 之后表面粗糙度以及抛光后抛光液中磨粒的粒径变化,从而分析SiO2水溶液作为磨料的研磨性能。其中,实验组采用抛光液A,对照组采用抛光液B,且二者磨料粒径均为100 nm。实验组和对照组的抛光液都按照1∶15 的比例用去离子水稀释,并用质量分数为10%的KOH 溶液作为pH 值调节剂,将两组的pH 值均调整到10.5。

3 结果和分析

3.1 pH 值稳定性

抛光液pH 值变化是硅溶胶中的氢氧根在CMP过程中不断消耗造成的。硅溶胶表面有很多羟基,改变胶体的双电层结构,pH 值下降,体系中的胶体变得不稳定[19]。为了保证实验获得的数据具有统计性,采用60 片研磨之后符合研磨标准的硅晶圆,将其分为10 组,每组6 片,分别采用抛光液A 和抛光液B进行抛光。每种抛光液连续使用5 次,每组实验抛光6 片硅晶圆,抛光时间为15 min,抛光液循环使用。每次抛光之后,实时记录抛光液的pH 值数据。CMP实验中,抛光液pH 平均值随抛光次数的变化如图4所示。

图4 pH 值随抛光次数的变化Fig.4 Broken line diagram of pH value changing with the number ofpolishing

从图4 可知,用抛光液A 抛光后,pH 值由10.5减小到9.64,而用抛光液B 抛光后,pH 值由10.5 减小到9.33,说明新工艺制备的高硬度硅溶胶抛光液pH 值的变化较小。这是由于抛光液A 和B 的起始pH 值相同,说明两种抛光液中游离的OH–浓度相同,而抛光液A 中异丙醇胺在水中会形成CH3(CHOH)CH2NH3OH,为弱电解质,只有一部分会电离出OH–,化学反应消耗OH–之后,剩余的CH3(CHOH)CH2NH3OH 会继续电离出OH–;而抛光液B 中氢氧化钠为强电解质,完全电离成OH–,化学反应消耗OH–之后,不会有新的OH–生成,因此OH–的浓度会不断下降,pH 值也低于抛光液A[20]。这也表明异丙醇胺作为pH 值稳定剂能有效地保持pH 值趋于稳定,从而保证抛光液中作为磨料的硅溶胶的整体稳定性。

3.2 去除速率的测定

化学机械抛光中材料的去除速率,是由化学腐蚀作用和机械削磨作用综合决定的。化学作用使衬底表层物质性质发生变化,易于机械作用去除;机械作用及时除去衬底表面的反应产物,促使新鲜材料裸露,促进质量传递,保持化学反应与机械去除持续进行[21]。

材料的去除速率是化学机械抛光工艺中一个重要指标,提高去除速率的有效措施就是提升研磨料的硬度和耐磨性。实验采用36 片研磨后符合研磨标准的硅晶圆,将其分为3 组,每组抛光12 片。其中,实验组用抛光液A 抛光6 片硅晶圆,对照组用抛光液B 抛光6 片硅晶圆,实时地将实验组和对照组的抛光速率进行记录,将最终得到的抛光速率取平均值。重复做3 组实验,实验数据如图5 所示。

图5 抛光速率实验结果Fig.5 Polishing rate experiment line charts: a) first group; b) second group; c) third group

实验发现,实验组的平均抛光速率为1.580、1.544、1.582 μm/min,对照组的平均抛光速率为 1.346、1.310、1.334 μm/min。相对于对照组,实验组的CMP去除速率分别提升了17.41%、17.91%、18.25%,表明在相同工艺的情况下,相比抛光液B,抛光液A 具有更高的去除速率。主要原因是在抛光过程中,实验组中抛光液的OH–是根据化学反应的消耗情况,动态补充,缓慢释放,维持抛光液体系的pH 环境,因此作用的持久性和稳定性更好。同时实验组CMP 去除速率比对照组高,说明抛光液A 中硅溶胶结构的致密性较好,因此新型硅溶胶硬度有所提升。新型高硬度硅溶胶不是靠增加损伤层深度来提高抛光速率,而是靠保形性和耐磨性的提高来提高抛光速率。实验组CMP 能迅速将反应产物从硅晶圆表面去除,改进了化学机械抛光的综合性能。

3.3 表面粗糙度检测

硅晶圆衬底的表面粗糙度会影响器件或集成电路的性能。表面粗糙度越小,生长出来的外延层缺陷越少,质量就越好。同时,对于光刻和刻蚀工艺就比较容易进行,有利于后期的线宽控制。通过原子力显微镜检测实验组CMP 后的3 组实验硅晶圆表面粗糙度,发现实验组的硅晶圆表面粗糙度明显低于对照组,表面平整度也更好。实验组中硅晶圆表面粗糙度Ra平均值为0.157 nm,对照组的Ra平均值为0.216 nm。实验组中的Ra最小值为0.132 nm,并且表面加工的均一性也较好,如图6 所示。

图6 硅晶圆表面原子力显微图Fig.6 Atomic force micrograph of silicon wafer surface: a) surface roughness; b) surface state

图6 表明,实验组CMP 后的硅晶圆表面质量较好,粗糙度低。主要原因是实验组硅溶胶具有较好的保形性和耐磨性,缓解了抛光过程中出现的软团聚或者由于硅溶胶崩塌后重新聚集而形成的超大颗粒对硅晶圆造成的损伤,在CMP 过程中保证了较好的质量传输一致性,实现了化学作用与机械作用的良好配合,因此能达到表面粗糙度低的目的[22]。而对照组中的硅溶胶表面没有保护,OH–消耗造成双电层发生变化,稳定性下降,发生团聚现象[23],对晶圆造成的划伤,使晶圆的表面粗糙度上升。抛光液循环使用过程中,抛光后的反应产物进入抛光液中,充当电解质的作用,抛光产物与胶体相互干扰,引起稳定性下降,进而使得表面粗糙度升高,抛光液寿命也降低了。

3.4 抛光后粒径的测量

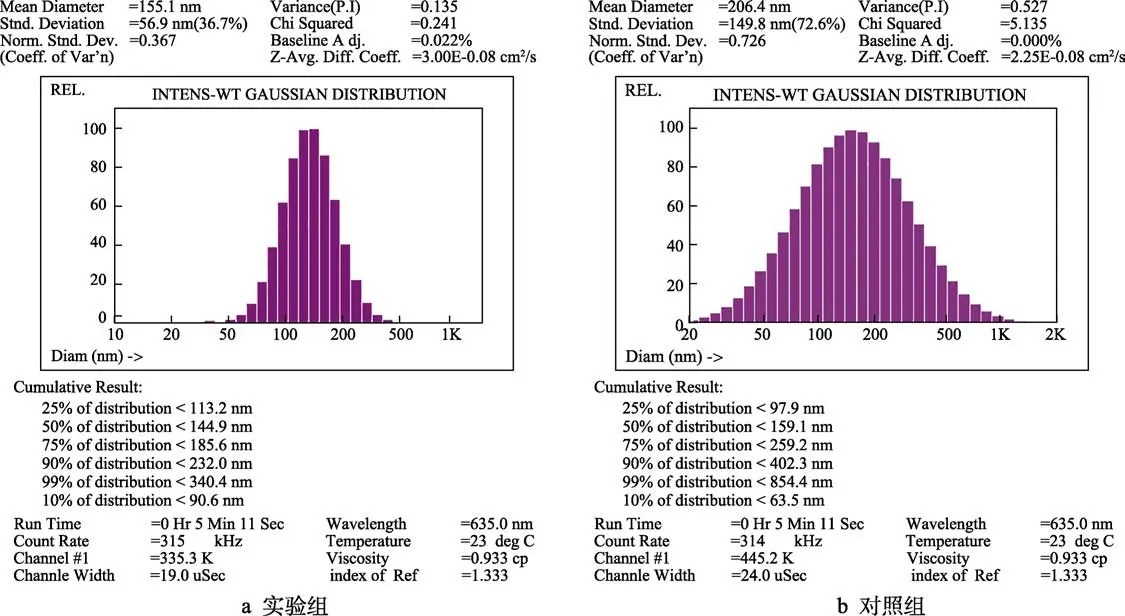

胶团由胶核、吸附层、扩散层构成,由于在CMP过程中,温度和pH 值的变化,导致起研磨作用的硅溶胶颗粒发生聚合或形变,从而使抛光后的粒径分布发生变化。抛光后的硅溶胶胶体粒径分布如图 7所示。

图7 硅溶胶粒径分布Fig.7 Silica sol particle size distribution map: a) experimental group; b) control group

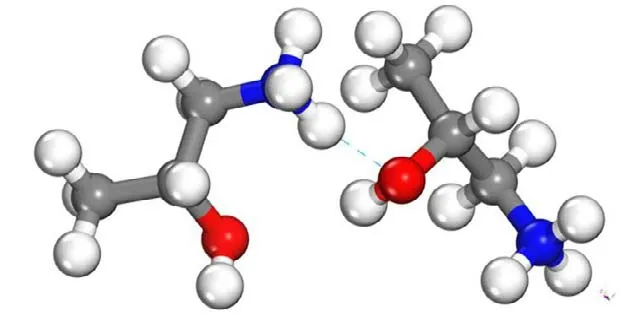

实验组的高硬度硅溶胶粒径分布如图7a 所示,粒径分布变化小,且较为均匀,说明异丙醇胺作pH 稳定剂制备的硅溶胶致密度较高,保形性好,且不容易崩塌,寿命长,证明新型硅溶胶硬度比普通市售硅溶胶高。高硬度硅溶胶扩散层为[CH3(CHOH)CH2NH3]+,其中含有电负性较强的N、O 离子[24],能够形成分子内和分子间氢键,一层层叠加,形成网状结构包裹胶核,如图8 所示。这种生长方式使硅溶胶致密性较好,结合紧密,因此其在保形性和耐磨度方面比市售普通硅溶胶优秀。其在抛光过程中不容易碎裂,相对比较稳定,能够持续发挥磨料作用,不会在压力和旋转的作用下影响胶体的形貌,或者由于形变而导致抛光速率下降,因此高硬度胶体可以循环使用,提高了抛光液的寿命。

图8 网状结构包裹胶核形成示意Fig.8 Schematic diagram of the formation of a net-like structure wrapped rubber core

对照组的普通硅溶胶粒径分布如图7b 所示,其胶体扩散层为Na+,在抛光过程中容易破碎成较小的胶体颗粒,而小颗粒胶体的表面能较高,容易聚合形成较大的颗粒,甚至发生不可逆的局部凝胶[25],因此抛光后的硅溶胶平均粒径分布范围大,循环能力变差。

从图7 可以看出,实验组与对照组的硅溶胶平均粒径均有所上升,这是抛光产物附着和团聚现象共同作用的结果。若团聚现象是导致硅溶胶粒径增加的主导因素,则团聚后粒径增大程度非常高,硅溶胶平均粒径的增大速度非常快。但实验发现,实验组与对照组的硅溶胶粒径增加得比较慢,因此抛光产物附着在硅溶胶颗粒上是造成粒径增加的重要原因。不同的是,实验组硅溶胶平均粒径从100 nm 上升到155.1 nm,而对照组的硅溶胶平均粒径则是从100 nm 大幅增加到了206.4 nm。这是因为实验组的抛光液A 中,硅溶胶表面有网状结构包裹胶核,抛光过程中保形性好,表面悬挂键少,能量增加不明显。因此,附着的抛光产物较少,平均粒径小幅增加,D75<185.6 nm,D99<340.4 nm。对照组的抛光液B 中,硅溶胶由于致密性不好,保形性差,抛光过程中硅溶胶表面悬挂键迅速增多,表面能很高,因此附着大量的抛光产物。抛光产物与硅溶胶的悬挂键之间形成键合,同时破碎的胶体之间以及与原胶体磨料发生不同程度的团聚,引起平均粒径大幅增加,D75<259.2 nm,D99<854.4 nm。粒径的不稳定导致抛光速率下降,表面粗糙度上升。同时,由于这些颗粒吸附于硅晶圆表面还会导致后续晶圆难清洗,表面清洁度低。

4 结论

利用异丙醇胺溶液作为硅溶胶体系的pH 值调节剂,并采用新工艺制备的新型高硬度硅溶胶。配制成抛光液之后,经化学机械抛光对比实验表明,该新型高硬度硅溶胶作为化学机械抛光磨料,材料去除速率快,抛光液使用寿命长,抛光后的硅晶圆表面质量好,且较为稳定,将其作为抛光液磨料有很大的实用价值。