基于卷积神经网络的轴承故障诊断研究

徐卫鹏,徐 冰

(1.中煤科工集团 上海有限公司,上海 200030;2.日照职业技术学院 现代汽车学院, 山东 日照 276825 )

随着煤矿综采技术的进步,采煤机截割系统向智能化发展,且截割工况复杂,生产过程中难以避免地截割硬度为8~10的夹矸、断层甚至更为坚硬的硫化铁结核,产生较大冲击力,对摇臂各组成部件的开发、生产及维护提出了更苛刻的要求。任何组件特别是轴承的一个微观损伤或轻微震荡都可能影响整机的工作性能,降低生产质量,甚至引发严重的安全事故。为及时准确地掌握采煤机截割系统的健康信息,监测系统需采集大量样本数据,在此背景下,设备健康监测技术进入大数据时代,文献[1]以传感器获取监测样本数据,以机器学习积累训练经验作为主要技术手段,智能判断机械健康状态作为最终目的。

深度学习概念由Hinton等[2]首次提出,作为人工智能领域的一个重要跨越,深度学习技术因其卓越的数据挖掘及特征自适应学习能力[3]在机械状态监测领域受到青睐。文献[4]指出,机械故障诊断常用的网络模型为卷积神经网络(convolutional neural network,CNN)、自动编码器(auto-encoder,AE)、深度信念网络(deep belief network,DBN)和循环神经网络(recurrent neural network,RNN)。通过适当调整网络结构,并结合不同信号处理技术,可对不同应用场景下的故障进行智能诊断。

具备稀疏交互、参数共享等特点的卷积神经网络可以有效简化故障诊断模型,减少训练参数数量,提高边缘检测效率,使模型具有较强的鲁棒性和容错性。由于这些出色的特性,CNN信号处理能力优于全连接网络,既可降低训练难度,又可以提高识别准确率。文献[5] 提出在一维卷积神经网络模型基础上将振动信号化为灰度图像的二维优化故障诊断方法,利用AMSGrad算法将预测模型准确率提升至98%。文献[6]提出具有两个卷积层的卷积神经网络,构建大深度卷积神经网络(wide depth convolutional neural network,WDCNN)模型框架,直接作用于时域振动信号对轴承进行故障诊断,提高了模型的抗噪性能和变载自适应性,提出训练干扰的卷积神经网络(convolutional neural network with training interference,TICNN)模型,增强了泛化能力。

采煤机摇臂工作环境恶劣,有效提取轴承振动信息、识别故障类型是该类故障诊断的关键。AlexNet经典框架对深度学习技术的发展具有里程碑意义,其基本结构和设计思想是后续新开发深度神经网络的基石[7-8]。本研究以经典AlexNet为基础,基于一维卷积神经网络建立适应轴承一维时域信号的故障诊断模型(1D convolutional neural network diagnosis model,1CNN),该模型由多级交替的卷积层和池化层组成,可完成原始输入信号特征的自适应提取,并通过全连接层实现故障分类识别,用于较高准确率地识别、诊断复杂工况下采煤机截割部轴承故障及其故障类型,并通过实验数据,验证了该模型识别准确率。

1 卷积神经网络和AlexNet经典架构

1.1 卷积神经网络

卷积神经网络是以一定深度卷积运算为特点的前馈神经网络[9],主要含有滤波级网络和分类级网络。其中,滤波级网络提取原始输入信号的特征,分类级网络对学习到的特征进行分类处理,两级网络参数通过训练数据确定。滤波级网络包含3类基本单元[10-11]:对输入信号局部特征进行卷积计算的卷积层,对卷积输出值进行非线性变换的激活层,降维运算的池化层;分类级网络由全连接层构成。

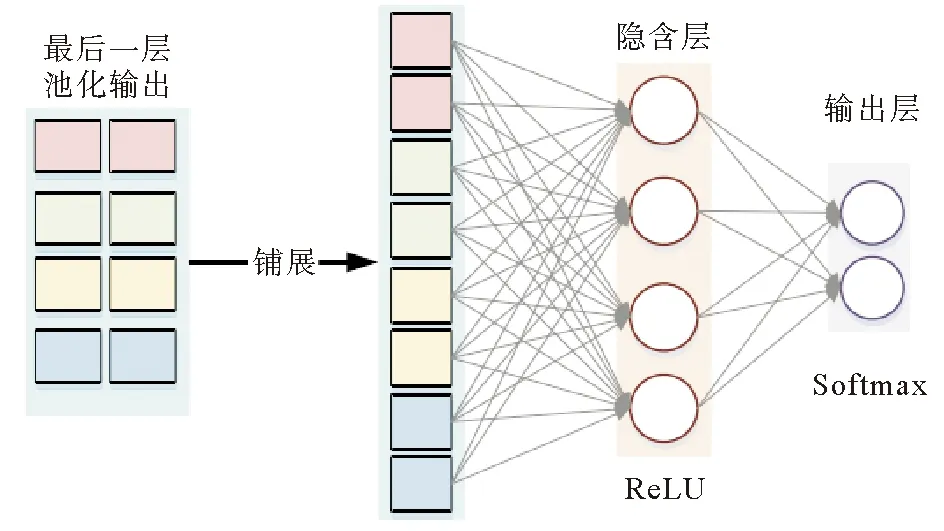

全连接层将末端池化层的输出铺展成一维特征向量作为全连接层的输入,采用ReLu作为激活函数的隐含层与采用Softmax函数作为激活函数的输出层进行全连接,如图1所示。采用Softmax函数的目标为将输入的神经单元转换为和是1的概率分布函数,便于后续多分类目标函数的建立。

图1 全连接层工作原理

通过求解目标函数最优值,得到训练逻辑回归模型的参数。对数似然代价函数与Softmax的组合和交叉熵与Sigmoid函数的组合非常相似,在二分类时可将对数似然代价函数简化为交叉熵代价函数,用于衡量两个分布的一致性[12]。

假设CNN通过Softmax函数实际输出值为q,目标分布为p,当目标分类为j时pj=1,否则pj=0。交叉熵代价函数为:

式中m为输入小批量的大小。

1.2 AlexNet经典架构

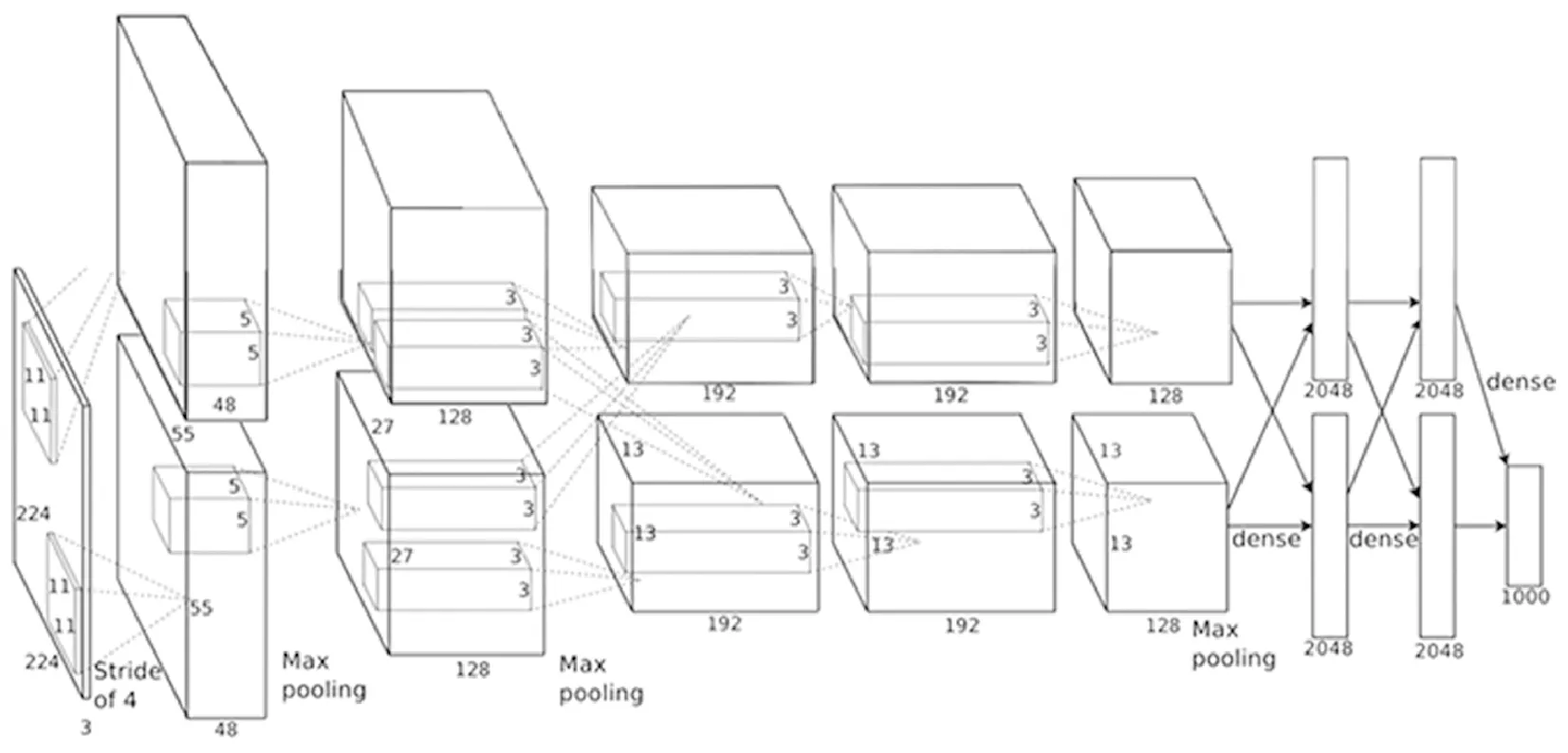

与LeNet-5相比,AlexNet由5个卷积层及3个全连接层组成,具有更深的网络结构[13-14]。图2为AlexNet的架构示意图。

图2 AlexNet架构示意图

文献[15-16]指出,AlexNet在增加学习深度的同时对训练模型提出改进:对样本随机添加操作,扩大训练数据集,避免对某一属性产生过度依耐性;使用Dropout抑制过拟合;采用RELU激活函数解决梯度消失问题。

2 摇臂轴承故障诊断的神经网络

本研究提出1CNN摇臂故障诊断模型由3个卷积池化层组成,通过卷积池化层间相互交替,并通过全连接层故障诊断。通过对神经网络的合理卷积来完成振动信号特征的自适应提取,同时有效防止训练过程中梯度消失现象,进而通过卷积神经网络给出故障诊断结果。

2.1 1CNN基本结构

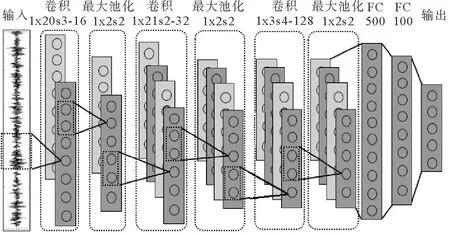

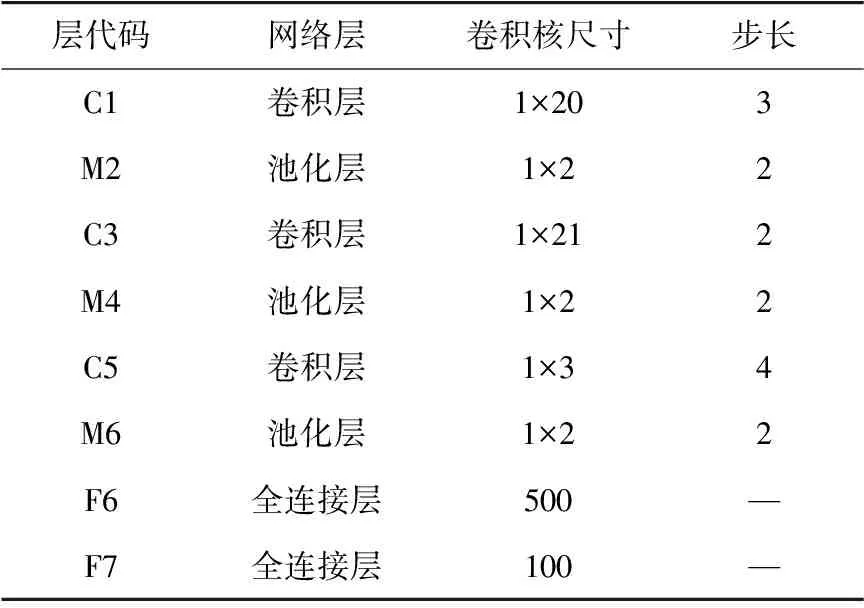

1CNN基本结构如图3所示,由3个卷积层、3个池化层、2个全连接层以及1个输出层构成,其结构参数如表1所示。1CNN较经典AlexNet具有如下优势:

图3 1CNN基本结构

表1 1CNN结构参数

1) 采用直接作用于时域信号的一维卷积核和池化核,降低劳动强度,提高工作效率,对前几个卷积层采用大尺寸卷积核,并随着网络深度的增加而减小卷积核尺寸;

2) 采用L2正则化,保证训练速率。

2.2 样本构造

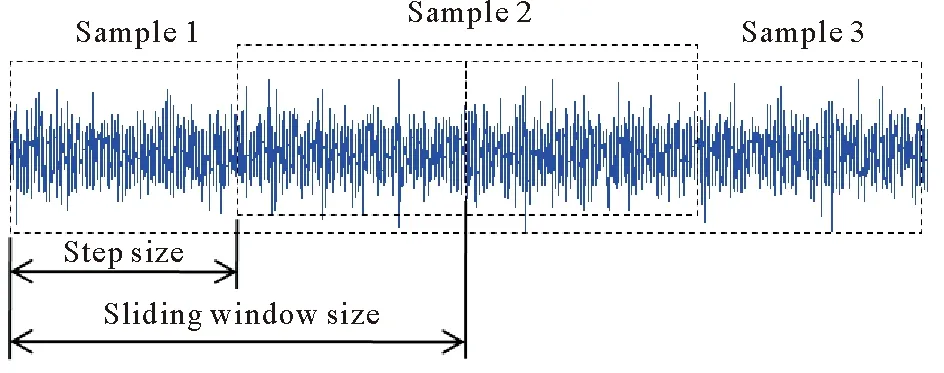

1CNN采用滑窗法获取训练和测试样本,以满足模型深度特性需求的较多样本数据。图4所示为轴承振动时域信号,为保证数据样本的有效性,滑窗长度大于轴承旋转一周的时间。滑窗的移动步长通常小于样本长度,截取样本之间有相互重叠部分,当移动步长为滑窗长度的0.8倍时,故障诊断率相对较高[17-18]。

图4 滑窗法构造样本

1CNN设置的滑窗长度为150 ms,移动步长为120 ms,采用此方法可增加样本量,同时保证截取时的特征连续性。

2.3 1CNN故障诊断模型建立

1CNN引入一种改进Adam算法,将超参数设置为随时间改变的变量,保证寻优过程中学习率始终保持为非负数。该算法解决了经典Adam算法训练得到的模型在整体分布中是过拟合的,且寻优过程中学习率可能出现剧烈震荡、极易不收敛的难题[19-20],同时对卷积神经网络中的参数及超参数的选择要求没有随机梯度下降法(stochastic gradient descent,SGD)那么苛刻。

以编码形式将滑窗法截取的数据样本贴上对应的故障状态标签,随机打乱,以9∶1的比例划分训练集和测试集。模型参数初始化后,将训练集输入到模型中进行反复迭代,达到预期目标或最大迭代次数时停止;把测试集输入训练后的模型,通过对比输出预测标签与真实标签确定模型的识别准确率,评估模型网络性能。如果未达到预期性能,则对网络各项参数指标进行优化,重新训练。

采用Python在Tensor flow环境下搭建卷积神经网络,训练时由Xavier函数设置网络权重初始值,偏置为0,通过指数衰减法得到Adam算法的学习率,设置初始值为10-3,衰减率为0.95。全连接层中Dropout和L2正则化系数分别为0.5和2×10-4,对网络模型进行6 000轮训练。

3 模型训练与验证

3.1 模拟故障试验

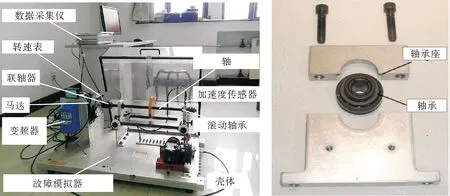

为验证模型的有效性和优越性,设计了轴承试验方案。图5为TDSH机械故障综合试验台实样图,该实验台由传动系统、控制系统、测试及采集系统等部分组成,采用瑞典ABB公司制造的变频电动机,电动机连接联轴器驱动轴,左右两组轴承同时支撑旋转轴,通过替换故障轴承来提取不同故障的振动信号,可测试轴承内圈、轴承外圈、滚子等故障。试验台上安置两处轴承座,靠近电机侧轴承座交替安装外圈损坏、内圈损坏和滚子损坏的轴承,离电机远侧安装无故障轴承。

图5 机械故障综合试验台

本试验以MG650/1750-WD采煤机截割系统SKF6008-2Z深沟球滚动轴承为对象,通过电火花加工模拟轴承外圈、内圈及滚子故障现象,通过加速度传感器获得滚动轴承的振动信号并通过东华测试生产的16通道数据采集仪将振动信号采集并存储到计算机中,系统采样频率为30 kHz,转速为1 500 rpm。

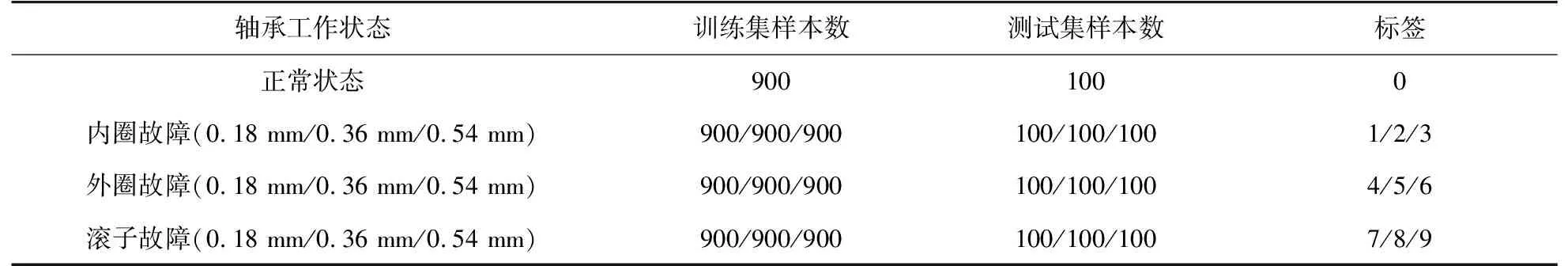

试验过程中,轴承处于空载状态。试验轴承工作状态可分为正常、轴承外圈故障、内圈故障及滚子故障4类,每一类故障状态按照点蚀直径划分为0.18、0.36和0.54 mm 3个等级,深度均为0.2 mm。即每类故障状态按故障状态细分为3种状态,加上正常形态共计10种工作状态。试验共进行10次,每次试验时间为20 min。首先对使用正常轴承试验20 min,采集正常状态下轴承的振动信号;然后打开分体式轴承座,更换上内圈点蚀故障0.18 mm轴承,试验20 min,采集该故障形态下的轴承振动信号;通过该方式,依次对内圈点蚀故障0.36 mm、内圈点蚀故障0.54 mm、外圈点蚀故障0.18 mm、外圈点蚀故障0.36 mm、外圈点蚀故障0.54 mm、滚子点蚀故障0.18 mm、滚子点蚀故障0.36 mm、滚子点蚀故障0.54 mm形态的轴承试验,并采集到相应状态下的振动信号。

各选取1 000个不同工作状态的轴承振动信号样本,采用分层采样法划分10个等分子集,其中9个子集应用于训练,1个子集供测试使用,并以编码的形式贴上标签。表2为试验数据集的样本数量。

表2 实验数据集描述

3.2 1CNN模型诊断

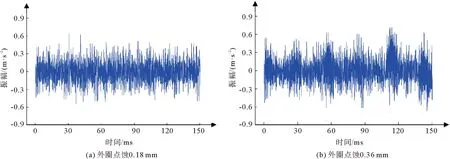

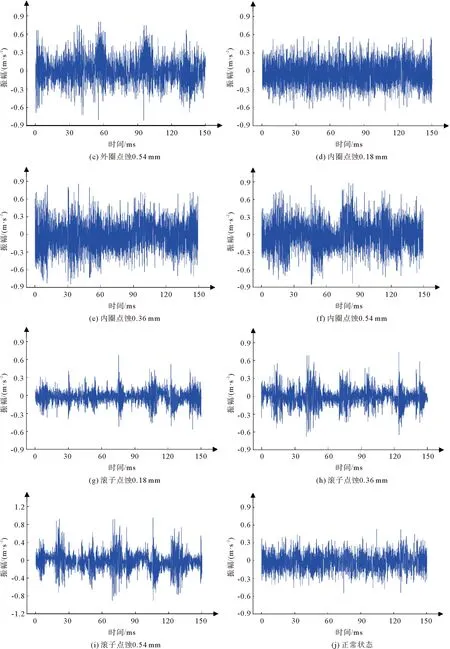

通过各状态轴承振动时域信号波形图(图6),难以直观地分辨不同工作状态的波形,既不能区分轴承是否存在故障,更不能分辨损伤类型和程度。

图6 轴承振动时域频谱图

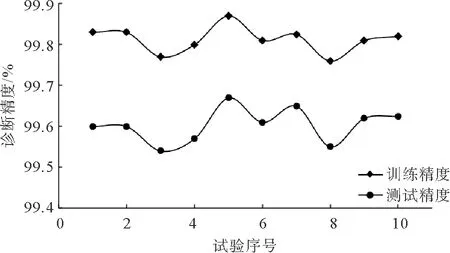

为了验证1CNN模型对轴承故障识别能力,在配置I7-9700K处理器和Quadro P2000显卡的计算机硬件环境下,将维度为500的轴承时域信号导入模型输入层对模型进行训练。模型训练完成后,分别用训练样本和测试样本评估模型网络性能,并将结果分别定义为训练精度和测试精度,共进行50次试验,并取其中10次结果的平均值为试验结果。

图7为故障诊断实验结果,模型训练平均精度为99.83%,测试精度最低为99.58%,平均值为99.67%。1CNN模型的训练时间和测试时间均控制在35 s以内。试验结果表明:1CNN方法可较精确地识别轴承故障类型及损伤程度,具有较强的鲁棒性和实时性。

图7 故障诊断实验结果

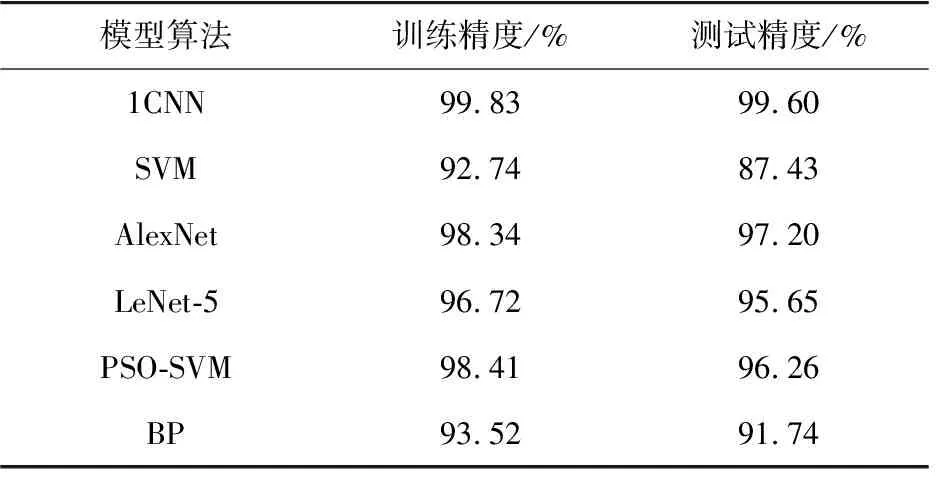

为验证1CNN诊断模型在轴承故障诊断领域的优势,在训练集与测试集的比例为9∶1的前提下,与支持向量机(support vector machine,SVM)、卷积神经网络经典AlexNet构架、LeNet-5、粒子群优化算法的支持向量机(particle swarm optimization-SVM,PSO-SVM)以及BP神经网络与1DCNN进行对比,其中,SVM、PSO-SVM以及BP为浅层结构,AlexNet、LeNet-5以及1CNN为深度网络且采用Tensorflow的Keras库实现。AlexNet的输入维度为45;SVM以径向基核函数作为设计核心;LeNet-5由两个交替的卷积池化层以及两个全连接层组成,其中卷积和池化层均为非零项;BP神经网络采用神经单元数为500的全连接层结合Softmax分类器实现,激活函数为Sigmoid。表3为1CNN与其他模型的精度对比。

表3 1CNN与其他模型精度对比分析

由表3可以看出,1CNN、AlexNet以及PSO-SVM在训练集上均取得98%以上的准确率,而在测试集上仅1CNN的准确率达到98%以上。经典AlexNet算法的训练精度和测试精度分别为98.34%和97.2%,1CNN无论训练精度还是测试精度都比AlexNet算法有显著提高,表明此算法更适用于一维时域信号的处理。与SVM及BP等浅层网络相比,1CNN测试精度准确率有明显优势,原因在于浅层模型学习特征能力有限,不具备良好的分类特性。PSO-SVM在训练集上与1CNN、AlexNet不相上下,但在测试集上不尽如人意。与同类型LeNet-5相比,1CNN在训练和测试精度上都有提升,表明网络深度的增加可以有效提高模型的故障评估性能。

4 结论

1) 以经典AlexNet为基础,基于一维卷积神经网络建立了适应一维时域信号的采煤机摇臂轴承故障多层级相互交替的诊断模型1CNN,该模型可自适应提取原始输入信号特征,精准识别轴承故障类型。

2) 通过轴承故障诊断试验,验证了故障诊断模型1CNN的准确性。结果表明,1CNN无论是在训练集还是测试集上的精度都超过99.5%,更适合基于一维时域信号的故障诊断应用场景,1CNN可以有效识别采煤机摇臂轴承故障类型及损伤程度。

3) 训练完成后的1CNN模型,无需重新学习训练,即可直接识别诊断同型号采煤机摇臂内轴承的同类型故障。