液压支架单向阀卸荷冲击压力测试方法研究*

杨建新

(1.煤炭科学技术研究院有限公司, 北京 100013;2.国家煤矿支护设备质量监督检验中心,北京 100013;3.煤炭资源开采与环境保护国家重点实验室, 北京 100013)

0 引言

液压支架是综采工作面控制顶板的关键支护设备,液控单向阀作为液压支架的核心部件,用于控制立柱工作腔的进液和有条件的回液,并在关闭后封闭工作腔的高压液体。由于复杂、特殊的地质条件,给采煤工作面带来许多危险因素,像顶板下沉、断裂等情况,会导致支架产生较大形变,降架时,单向阀反向打开,大量的高压液体瞬时通过单向阀排出,引起液压系统振荡,易造成设备损坏,所以单向阀的动态特性直接影响整个液压支架系统使用寿命。而标准测试系统是刚性的,缺少液压支架形变储能释放的实际工况,测试结果无法真正反映出单向阀的动态特性[1-2]。

基于此,本文通过在实验室内液压支架偏载工况、标准测试工况、碟簧蓄能工况下进行大量试验,分析不同工况下卸荷冲击压力变化规律,结合实际工况,提出一种基于碟簧蓄能装置模拟支架形变释放的单向阀卸荷冲击测试方法,为标准制修订提供数据支撑及理论依据。

1 标准及试验情况分析

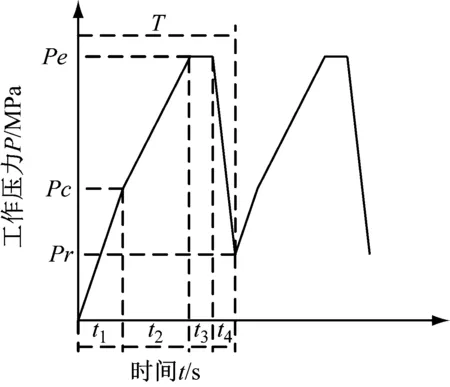

依据标准GB 25974—2010要求[3-4],单向阀卸荷冲击压力试验流程如图1所示,先是通过泵源给立柱进行初撑使其与顶板接触,接顶后立柱下腔及单向阀高压侧(工作腔)压力为供液压力,随着顶板下沉,立柱下腔的压力逐渐升高至阀的工作压力,降架时使单向阀反向打开,立柱下腔压力降至卸荷压力。单向阀卸荷冲击试验条件为供液压力为31.5 MPa,陪试立柱缸径280 mm,有效行程600 mm,卸荷时间t4为由公称压力Pe降至Pr这个时间段,依据标准要求t4≤2 s。

T-循环周期;Pe-公称压力;Pc-供液压力(31.5 MPa);Pr-卸载压力(≤0.25Pe);t1-初撑加压期;t2-增压期;t3-稳压期;t4-卸载期。

1.1 实验室内液压支架偏载工况测试分析

由于液压支架在偏载工况下,支架产生的形变最大,卸荷时对液控单向阀产生的冲击最大,测试现场如图2所示[5]。

图2 液压支架偏载测试工况

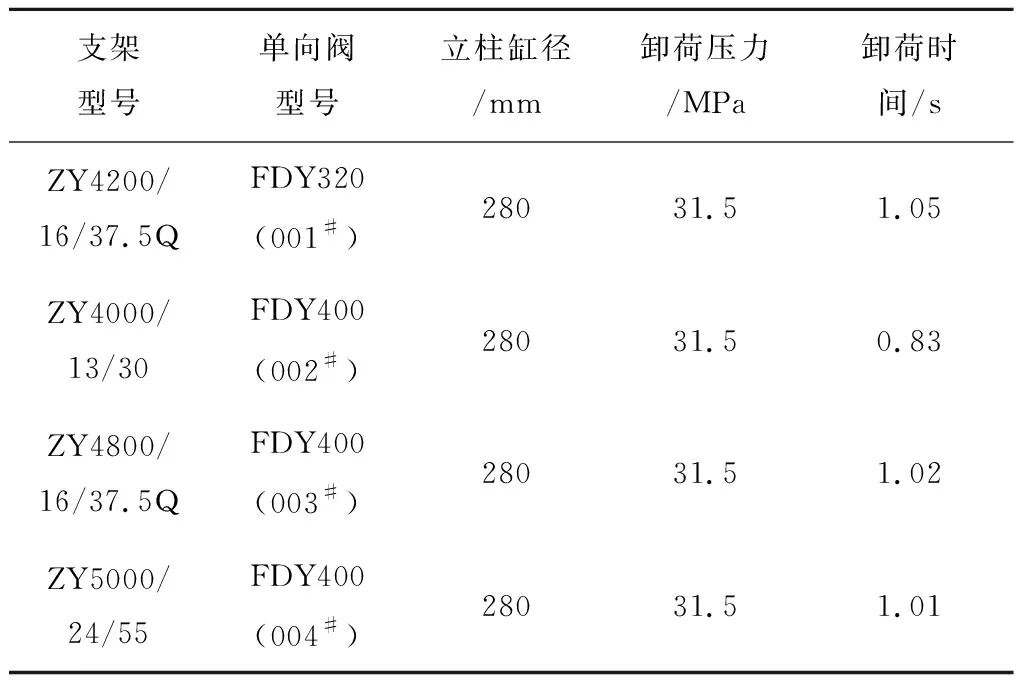

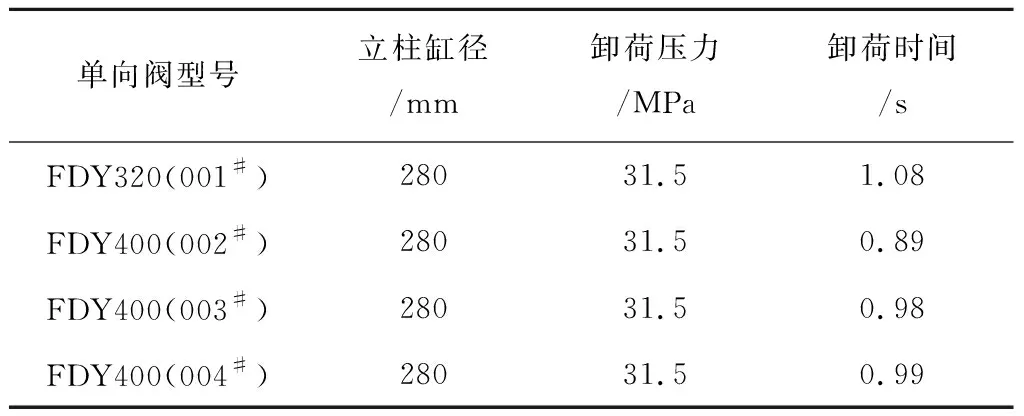

四柱式液压支架与两柱式相比,结构稳定,产生的形变较小,所以选择两柱式液压支架进行单向阀卸荷冲击测试,工况最苛刻,最能反映出产品的动态特性。选取了不同工作阻力、立柱缸径均为280 mm的4台液压支架进行试验,测得的卸荷时间在1.0 s左右,如表1所示。

表1 在实验室内液压支架偏载工况下卸荷时间

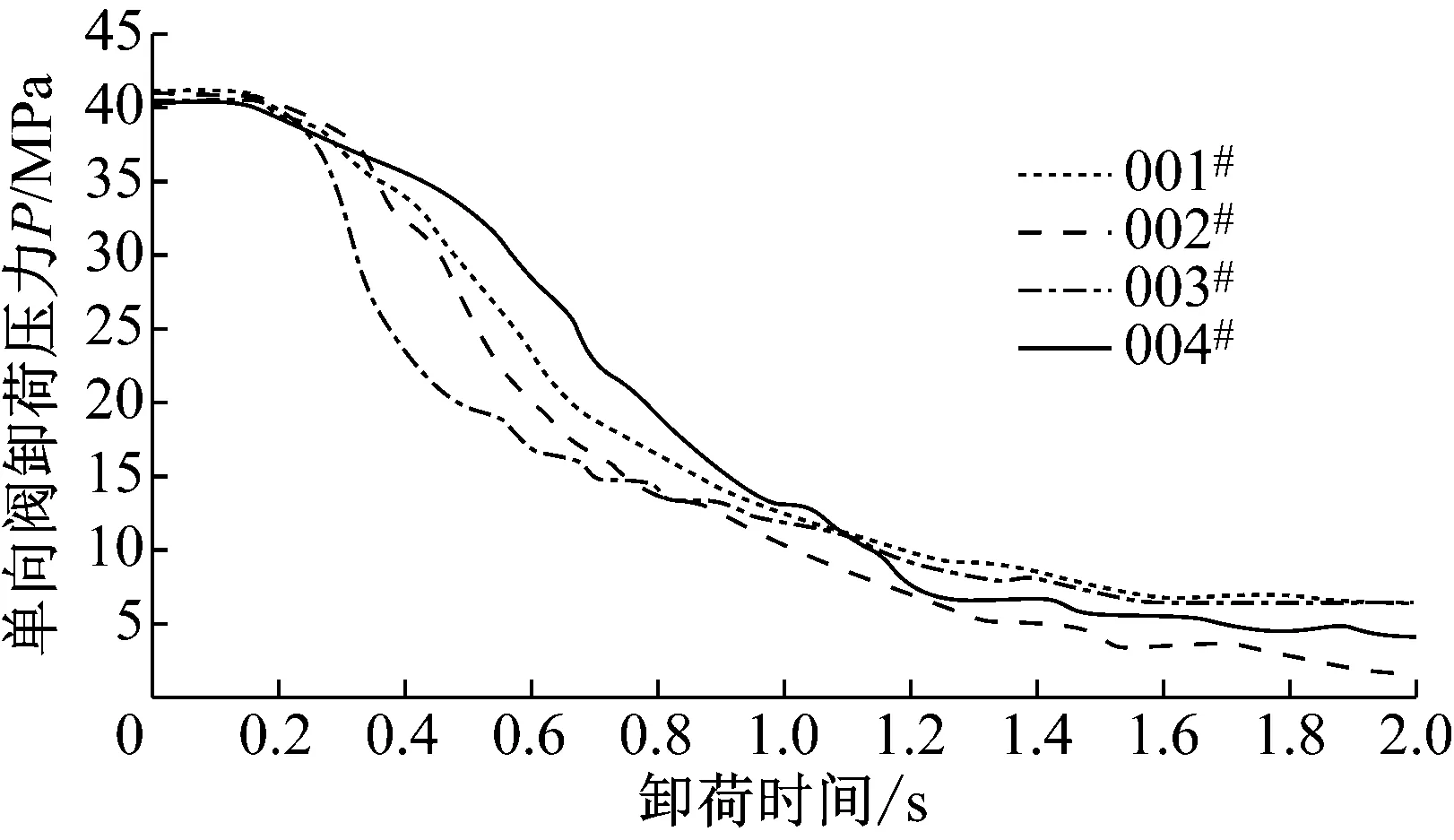

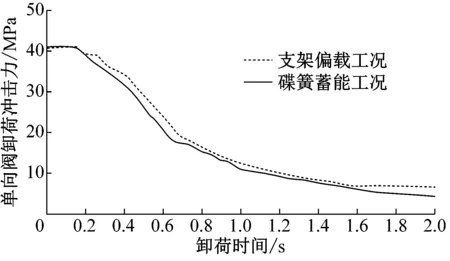

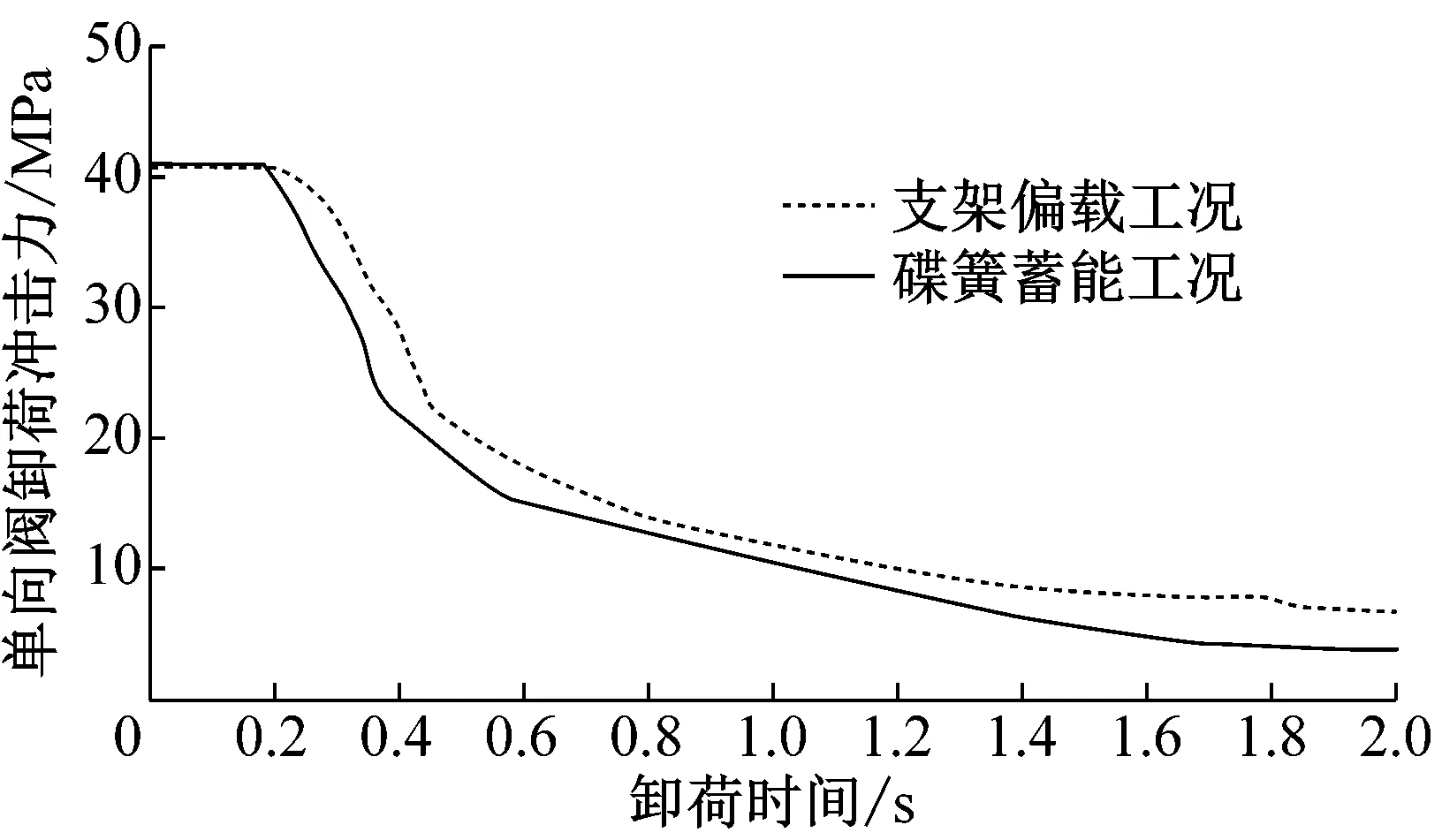

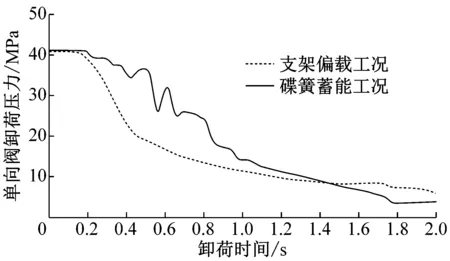

液压支架偏载工况下,001#、002#、003#、004#液控单向阀在泵站供液压力下卸荷冲击压力变化规律如图3所示。

图3 在液压支架偏载工况下单向阀卸荷冲击压力变化规律

1.2 标准测试工况分析

实验室工况采用缸径280 mm的立柱放置在固定框架模型内,测试现场如图4所示。

图4 实验室测试工况

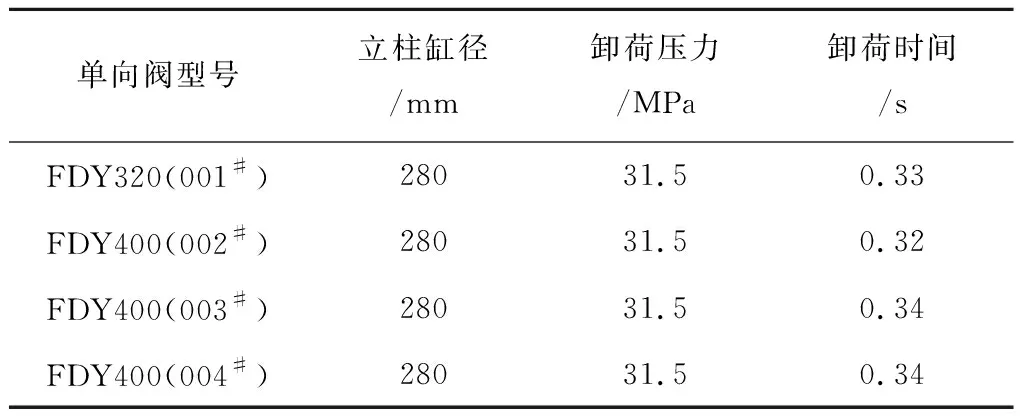

通过表2可以看出在标准测试工况下卸荷时间一般较短,在0.33 s左右,卸荷时只需排出产生压缩的液体,很快进行低压工作状态[6,8]。

表2 在标准测试工况下卸荷时间

4个液控单向阀卸荷冲击压力变化规律如图5所示。从图中可看出,标准测试工况下卸荷时间均较短。

图5 在实验室工况下单向阀卸荷冲击压力变化规律

1.3 蓄能工况测试分析

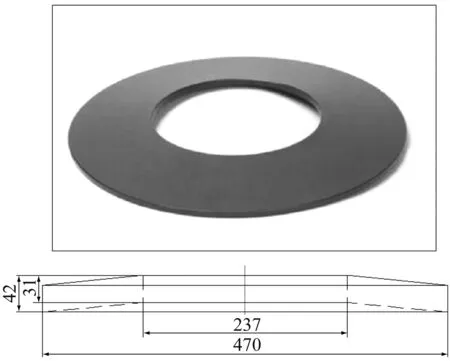

为改善实验室单向阀卸荷冲试验环境,解决卸荷形变能量不足技术难题,设计研发了碟簧蓄能装置,如图6所示,另外通过减少立柱活塞杆长度,保证了立柱下腔容积一致;基本实现了液压支架单向阀卸荷冲击能量释放的精确模拟。

图6 碟簧蓄能测试工况

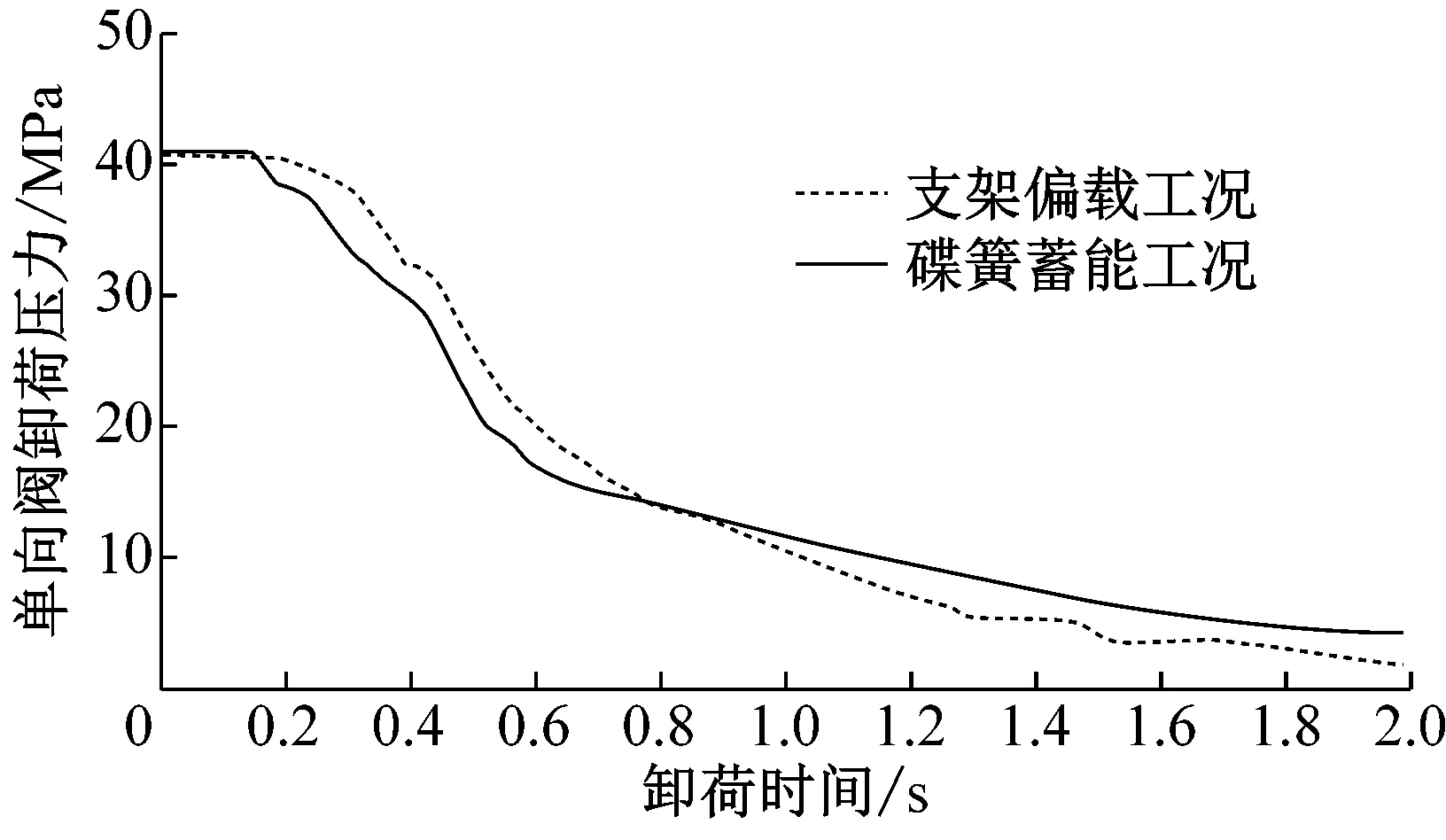

从表3可看出,在碟簧蓄能工况下的卸荷时间。液控单向阀在碟簧蓄能工况下与支架偏载工况下进行拟合比对,变化规律如图7所示。

表3 在碟簧蓄能工况下卸荷时间

经上述试验分析,通过在标准测试工况中施加碟簧蓄能装置有效增加了单向阀卸荷时间,改变压力卸荷梯度,与液压支架偏载工况下的变化规律基本一致,实现了本文的目的。

2 碟簧蓄能装置设计

依据机械设计手册(第五版)第3卷[7]中碟形弹簧的相关理论计算公式、固定框架承载、立柱高压释放体积、实际安装尺寸等相关基础参数,设计、研发专用高载荷碟簧,外观图及尺寸如图8所示。

图8 专用高载荷碟簧外形及尺寸

(a) 001#FDY320/40冲击压力变化规律

(b) 002#FDY400/50冲击压力变化规律

(c) 003#FDY400/50冲击压力变化规律

(d) 004#FDY400/50冲击压力变化规律

根据单片蝶形弹簧的载荷计算公式:

(1)

式中:F为单片碟簧载荷,N;E为弹性模量,MPa;μ为泊松比;t为弹簧厚度,mm;D为碟簧外径,mm;h0为弹簧变形量,mm;K1、K4为计算系数,详见机械设计手册。

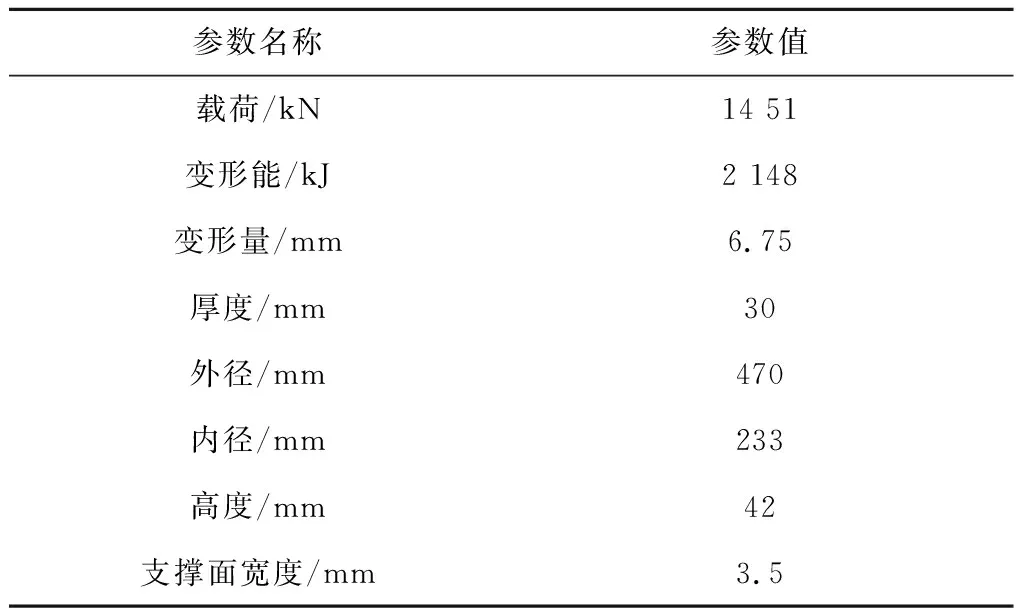

通过式(1)计算出单片碟簧载荷为1 451 kN。

根据单片蝶形弹簧的变形能计算公式:

(2)

式中:f为弹簧的变形量,mm;U为变形能,kJ。

通过式(2)计算出单片碟簧的变形能为2 148 kJ,相当于0.5 kg炸药产生的能量。

通过理论计算,最终单片碟簧的技术参数如表4所示。

表4 单片碟簧技术参数表

由于单片碟簧的变形量和载荷值不能满足使用要求,须采用对合(相向、同规格的一组碟簧组合)、叠合(同方向、同规格的一组碟簧组合)的组合方式,使得碟簧特性具有较大的使用范围。经过理论计算、反复组合及大量试验分析,最终采用的叠合和对合的组合各两组,共4组,每组2片,共计8片。碟簧蓄能单元的最大下压位移为27 mm,最大载荷为5 828 kN,最大储存能量为8 594 kJ,满足试验要求。

3 结论

1) 在实验室内液压支架偏载工况的卸荷时间在1 s左右,而标准测试工况下的卸荷时间一般在0.33 s左右,两种工况下相差0.6 s,产生的原因是支架形变,储存了较大能量,在卸载时不仅要释放出产生压缩量的液体,还要释放支架形变产生的能量。

2) 碟簧蓄能装置较大程度上模拟了支架形变储能,改善了实验室内单向阀卸荷冲击压力的试验环境,更加接近实际工况,提高了单向阀产品的检测水平。