直角转盘一体机在综采工作面的应用

张利军

(山西新元煤炭有限责任公司, 山西 晋中 045400)

0 引言

直角转盘一体机又称转盘式工转破一体机,是阳煤忻通机械公司和德国布朗公司共同合作研发的新型煤机产品,属国内首部集工作面运输、转载、破碎为一体机的可弯曲刮板输送机。传统综采工作面煤炭输送方式主要有端卸式刮板输送机与转载机、交叉侧卸式刮板输送机与转载机两种组合方式[1]。所开采的煤炭通过刮板输送机、转载机将煤卸载到带式输送机。转载工序多、操作岗位多、不利于端头支护,机头装煤效果差、底链带回煤多。直角转盘一体机将传统的刮板输送机和转载机设计为一个整体,通过直角转盘把转载机机尾和刮板输送机机头连接,采用中单链将煤直接输送到带式输送机。这不仅减少了转载机与刮板输送机搭接机构,还简化了刮板输送机的机头结构,显著提高了卸煤效果,有效减少了拉回煤现象的发生,降低了现场煤尘的出现,改善了作业环境。

山西新元煤炭有限责任公司是阳煤集团的主力矿井之一,矿井井田面积136.77 km2,地质储量14.38亿t,设计可采储量7.13亿t,服务年限84 a,可采煤层为3#、9#、15#煤层,目前开采3#、9#煤层。该公司率先在3207工作面推广使用了国内煤炭行业首套直角转盘一体机,实现了工作面安全高效生产。

1 主要设备布置和技术参数

新元公司3207工作面沿顺槽走向长1 992 m,工作面采长267.4 m,可采储量171万t[2]。采用沿空留巷,共布置4条巷道,由东往西分别是工作面进风巷、辅助进风一、辅助进风二、回风巷。忻通-布朗矿山直角转盘一体机,设计长度320 m,输送量2 500 t/h,电动机额定电压3 300 V,装机功率2×855 kW,采用中单链,配套天信BPJV-3×1250/3300型变频器进行远距离供电。

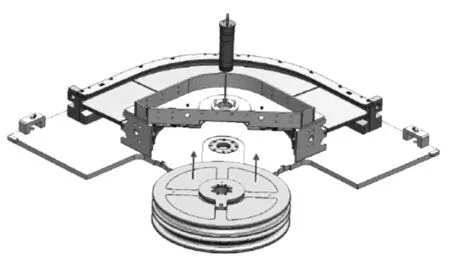

进风巷配备SSJ-1200/4×250型带式输送机一部,铺设长度为1 600 m;辅助进风巷一配备无轨自移设备列车;工作面切巷安装布朗HB-320-1020-1500工转破一体机,安装长度270 m。采用MG400/930型双滚筒采煤机割煤装煤,由工转破一体机将煤自动送入带式输送机运至煤仓,直角转盘一体机布置如图1所示。

图1 一体机布置

2 直角转盘一体机技术特点

2.1 直角转盘组件

转盘组由1个衬套轴、一对轴承、密封件、2个转盘和固定件组成,如图2所示。转盘是和转盘轴配套的一个坚固的结构件,转盘轴上装配有2个重型轴承,工作原理就如为链条配的一个转载机尾链轮。2个转盘分为上转盘和下转盘,分别为上链和底链刮板提供转向支撑,使刮板链顺利实现转弯。

图2 直角转盘组

直角转盘组件作为一体机的主要部分,安装在工作面和顺槽之间转运区域,如图3所示。转盘组件沿着其转角来导引煤流,转盘处没有驱动机构,工作面和顺槽的输送机链条由一体机机头、机尾的电动机驱动运行,如图2所示。

图3 直角转盘组件

2.2 双面可翻转溜槽

新型双面溜槽是一种特殊设计制造的溜槽,由底挡板、中部槽、底板、电缆槽、齿轨、扣环等组成,允许其双向运输,如图4所示。当溜槽中板上表面磨损严重出现刮卡时,只需把溜槽挡铲板、底板拆开,上下翻转安装后即可继续使用,槽外侧的凹部可以多次使用,有效延长中部槽使用寿命。新型双面溜槽较上一代双面溜槽相比结构完全对称,可任意翻转,且翻转部分的重量更轻,挡铲板部分的安装更加便捷。同时,双面槽的底板也是一个可更换的底部耐磨板。

图4 双面可翻转溜槽

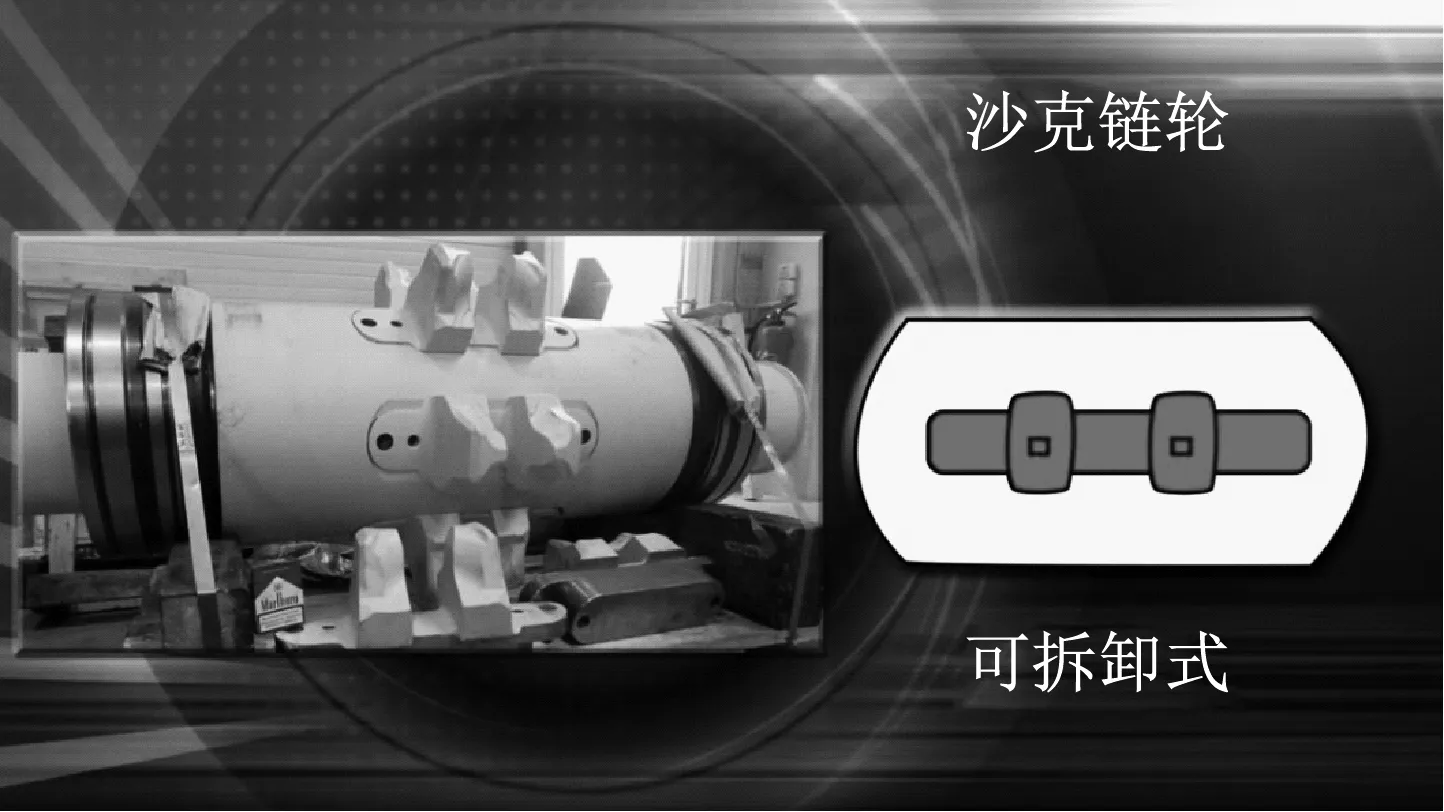

2.3 单链沙克链轮

沙克链轮由轴组和装在轴上可更换的齿排组成, 通过将齿排底突出部放进轴上的槽里并用螺栓固定在轴上而连成一体。根据刮板输送机和个别情况,驱动架上可以安装不同的沙克链轮。传统链轮为整体锻造,外齿形磨损整个链轮体就得报废。一体机采用的链轮组件为HP布朗公司专有的沙克链轮,通过将链轮齿排结构创新设计为可拆卸式,当外齿形磨损严重时,不必更换整个链轮,只需更换齿排即可,这既缩短了检修时间,又节约了使用成本,方便快捷[2]。单链沙克链轮如图5所示。

图5 单链沙克链轮

2.4 可张紧伸缩机头、机尾

可张紧伸缩机头是刮板输送机上刮板链的驱动机构,同时也是转载机的机头,机头电动机驱动输送机的上刮板链和煤,完成运煤任务。可张紧伸缩机尾也是刮板输送机的驱动站,用于驱动输送机的下刮板链。机头和机尾架侧壁上有可伸缩的导轨,这些导轨可将机头、机尾架伸长600 mm,配备2个液压缸实现对刮板链的张紧。

3 直角转盘一体机与传统运输机对比分析

直角转盘一体机与传统输送机在设备使用可靠性、安全性、生产效率等方面对比如下:

1) 直角转盘一体机相比交叉侧斜式、端卸式运输机取消了机头驱动装置,有效降低了设备事故率。

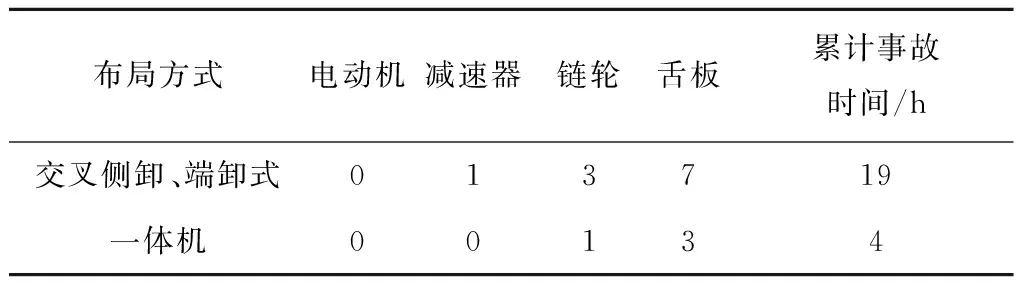

传统交叉侧斜式、端卸式运输机由于机头存在驱动装置,并与转载机机尾搭接,电动机、减速器、链轮等配套设备较多,长期生产作业会出现链轮漏油、驱动轴承损坏等设备事故发生;发生事故后,设备结构复杂不易处理。采用直角转盘一体机后,取消了整套运输机机头驱动装置及转载机机尾装置,减少了设备故障点,杜绝了机头驱动装置事故的发生。3207工作面直角转盘一体机与同期开采的3108工作面交叉侧斜式刮板输送机(机头部位)设备损坏事故统计如表1所示。

表1 工作面回采期间(机头部位)设备损坏事故统计

2) 在人员安全保障方面:

(1) 交叉侧斜式、端卸式运输机布置驱动装置,端头架滞后中间架两步距,不利于维护端头顶板,且人员在端头作业时,作业空间狭小[3]。易出现磕碰等安全事故,采用一体机后,端头架和中间架步距一致,增大了人员作业空间,增加了端头区域顶板维护面积,人员磕碰问题基本解决。

(2) 端卸式运输机在运输机头推移后,转载机不迁移,滞后的溜槽存在人员通过的端头区域时,出现跨溜等不安全隐患,存在滞后回柱放顶等支护问题,不利于人员安全作业和顶板维护。采用一体机后,随采随迁,人员通道畅通,更加安全可靠。

3) 直角转盘一体机相比交叉侧斜式、端卸式运输机增加了端头支架数量,具有以下优点:

(1) 支护工作面与下顺槽交叉处的顶板,减少落山空顶面积,降低人工支护强度。

(2) 为输送机推移提供足够动力,减小自移千斤工作阻力[4]。

(3) 端头支架的安设使大部分风流走工作面而不至于走落山,降低端头漏风量,优化通风系统。

4) 相比传统端卸式运输机,采用直角转盘一体机后,每次割机头三角煤作业时间相比传统工艺节约了11 min以上,按8刀/天计算,可节约44 min以上,全月累计节约22 h,以单刀时间1.5 h计算,可提高产量约1.1万t,增加煤炭收益约440万元。采用直角转盘一体机后,高突矿井中厚单一煤层条件下的3207工作面最高月产达25万t,增产17%。

5) 相比传统端卸式运输机,采用直角转盘一体机后,运输机不再安排专职岗位工,按3工/d计算,每月为90个工,累计节约人工投入约2.4万元。3207工作面工效77.73 t/工,相比传统刮板输送机综采工作面提高15.60 t/工,提高幅度20%。

4 存在的问题

HB-320-1020-1500/1710型刮板输送一体机在新元公司3207综采工作面的应用取得了良好效果,但也发现部分问题:

4.1 链环方面

1) 连接环在使用过程中存在第一啮合小齿断裂现象。

2) 大链链环节距变大较为突出,需要经常对大链进行减环。

4.2 链轮齿排方面

链轮齿排压块固定螺栓容易切断,压块丢失情况突出,且切断的螺杆不容易取出,当齿排槽与齿排间隙大而压块又缺失的情况下,容易发生将齿排槽撕裂的事故。建议更改齿排安装方式,取消小压块。

4.3 溜槽、刮板方面

1) 溜槽观察孔数量不足,发生刮板事故时不容易快速找到故障点。

2) 开口槽的检查口尺寸小,由于一体机刮板较大,在出现断链事故时刮板不容易进出。

3) 机尾变线槽铲煤板没有采用统一厚度,铲煤板测量宽度为350 mm,在靠近溜槽侧有160 mm宽采用30 mm厚的钢板,而靠近煤壁侧采用双30 mm厚的钢板,在采煤机压力下容易造成铲煤板薄的位置变形下沉,前后部刮板输送机槽铲煤板搭接出现落差,造成采煤机滑靴损坏事故。

4) 转载部机架桥槽、凸槽链道及链道周围磨损较为突出。

5) 刮板两端与溜槽上沿接触处磨损较为严重。

4.4 其他方面

1) 转载部减速器与电动机一侧较重,导致转载部重心偏移,在工作面输送机整体推移过程中,需在转载部增加千斤支撑,保持转载部平衡。针对转载机机头倾斜现象,建议对转载机机头进行配重,针对交接座的横销孔重新设计。

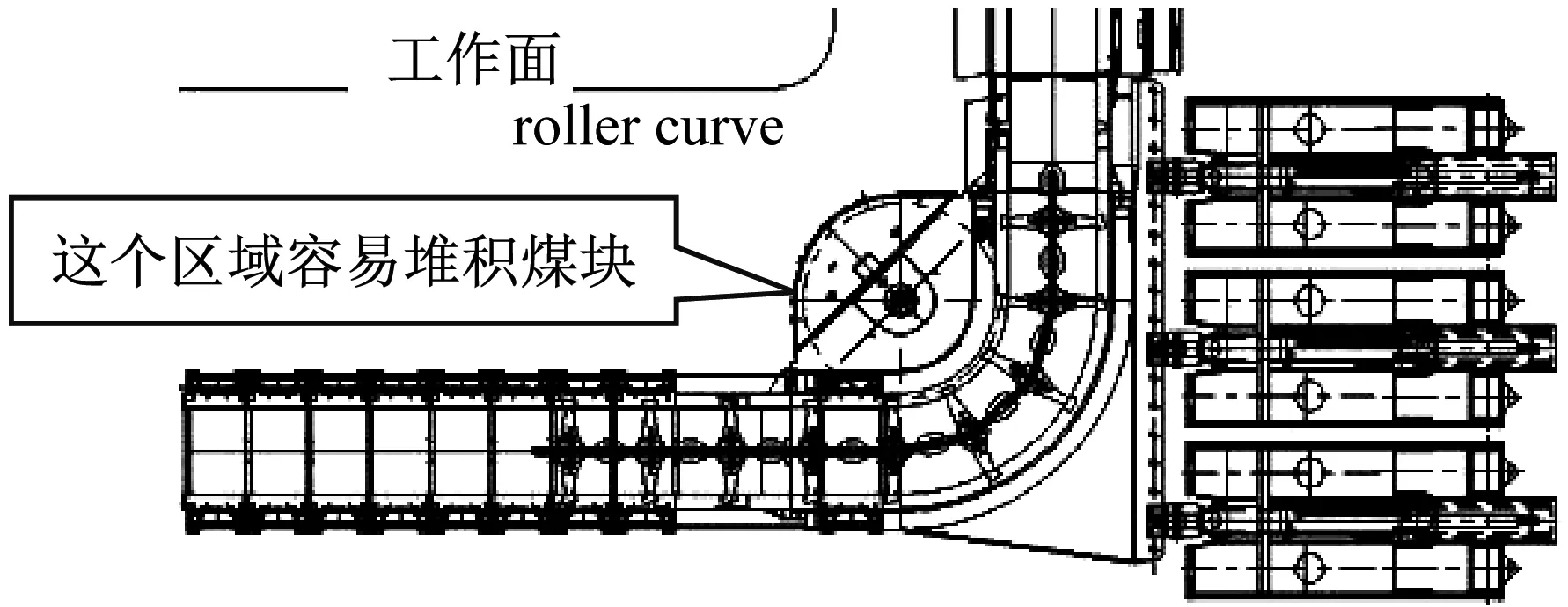

2) 工作面输送机在推移过程中,转盘部前端容易堆煤,造成转盘部观察孔堵塞,一体机转盘部示意如图6所示。

图6 一体机转盘部

3) 由于破碎机缺少专用滑靴及抬高装置,在牵引时容易堆煤并伴有钻地现象。建议破碎机增加自移抬高装置。

4) 工作面输送机每推移一次,输送带自移机尾也要推移一次,建议延长输送机自移机尾的跑道,目前增加一节自移机尾跑道效果良好。

5 结论

新元公司3207综采工作面国内首次使用忻通-布朗矿山直角转盘一体机,投运以来运行稳定。

1) 将工作面输送机与转载机设计为一体,减少了一套传动装置和转载机机尾装置,减少了设备故障点,提高了开机率和工效,有效改善了现场作业安全环境。端头处无驱动装置,工作面通风断面得到有效保证,人行通道也更加畅通。

2) 机头端头支架没有特殊要求,与中间架规格相同。即可以不采用端头支架,采用中间架即可满足端头支护安全要求[5]。端头支护比交叉侧卸式支护缩短两个步距,能够做到超前支护。

3) 普通刮板运输机机头相对较高,容易造成机头处积煤较多,一体机进风口端头部分较低,装煤效果好。而且相对于普通刮板输送机必须保证进风口高度2.5 m以上,一体机对进风口高度没有特别要求。

4) 一体机采用刮板输送机与转载机相融合的结构方式,在工作面端头没有独立的转载机,相比传统刮板输送机减少一名岗位工[6]。

5) 一体机将煤直接转载至带式输送机上,带式输送机带速快且不容易堆煤,能够有效地解决带回煤问题。