超深竖井深部井壁支护方式优化研究*

马维清,何磊

(中国华冶科工集团有限公司, 北京 101760)

我国金属矿山竖井施工井壁支护一般采用素混凝土浇筑。但随着井筒深度的增加,地应力也随之增高,需通过提高支护的强度来保障井壁安全。思山岭铁矿副井工程原设计深度1503.9 m,设计井筒1095 m以下井壁采用双层钢筋混凝土支护方式,相对井筒上段支护时增加了钢筋绑扎工序,支护用时增加了50%以上,严重降低凿井效率。根据近年来钢纤维混凝土在井下巷道施工中的成功应用,开展基于钢纤维混凝土支护替代双层钢筋混凝土支护的研究极为重要,对保障思山岭铁矿副井工程安全高效施工具有重要意义,也为超深竖井施工井壁支护的设计提供依据。

1 支护优化方案设计

1.1 钢纤维混凝土机理

当在混凝土基体中掺入一定数量的钢纤维时,由于钢纤维的阻裂效应,跨越原始微裂缝和靠近裂缝尖端的钢纤维将应力传递给裂缝的两侧,使混凝土内部各相之间具有足够大的吸附力并趋于一个整体;钢纤维在混凝土内部能很好地传递、消耗因各种原因对混凝土的约束而在混凝土中所产生的拉应力。随着钢纤维体积率的增大,裂缝尖端应力集中的程度能得到缓和。钢纤维混凝土的抗裂机理、增强机理是提高钢纤维对混凝土的增强、增韧和阻裂效应,从本质上改善其物理、力学、化学性能。但对于钢钎维混凝土而言,钢钎维不能提高混凝土的单轴抗压强度,仅仅是改善了素混凝土的破坏方式,增加了混凝土的抗裂韧性,使其破裂后的性能得到改善,裂而不碎[1-3]。

1.2 支护优化方案

鉴于钢纤维混凝土在矿山巷道掘进的应用[4-6],对钢纤维混凝土应用于思山岭铁矿副井-880 m 以下井筒段进行研究,并作为双层钢筋混凝土衬砌方式的优化方案。设计方案为:一次支护采用锚网支护;二次井壁衬砌采用C40钢纤维混凝土,衬砌厚度为600 mm,钢纤维的几何参数包括:长度25~50 mm,等效直径为0.3~0.8 mm,长径比为40~100,抗拉强度大于900 MPa,异型,钢纤维掺入量为 60 kg/m3。

锚网支护应用树脂锚固剂锚固,锚杆长度 2.9 m,直径 Φ22 mm;采用快速和中速树脂锚固剂,规格Φ28 mm×700 mm;托盘规格尺寸为120 mm×120 mm×8 mm(长×宽×厚),托板中间的锚杆孔直径为Φ24 mm;锚杆孔直径为Φ32 mm,锚杆的间、排距为2 m×2 m;钢筋网采用菱形金属网,网的规格为 3.2 m×1.2 m(长×宽),网度为 50 mm×50 mm;钢筋梁为两条Φ10 mm的平行圆钢圈,其间距为80 mm,长度为3200 mm,采用点焊制作。锚杆眼角度垂直于井筒围岩岩面,其倾斜角度不低于 80°。采用风动锚杆安装机安装锚杆,采用风动扳手紧固螺母。锚网支护布置如图1所示。

图1 锚网支护布置示意

2 数值模拟分析

2.1 建立模型

选取井筒最底部 60 m 作为研究对象,应用FLAC3D有限元分析软件建模,X、Y方向距离各取8倍的井筒半径,即40 m为模型边界,数值模型的高度为60 m,整体模型共划分个63660个块体,73673个节点。

由地应力回归方程计算出构造应力值以及最大水平主应力的方向,对本次数值计算施加边界条件。考虑到井筒平面是轴对称的,所以可以假定最大水平主应力施加在X轴方向,最小水平主应力施加在Y轴方向,而实际情况是最大水平主应力为NEE向,大约为67.83°,所以将模拟结果调整22.17°就可得到实际结果,如图2所示。

图2 竖井支护模型网格划分

2.2 井筒支护结构数值计算边界条件

模型Z方向上表面采用应力边界条件,应力值为σz=25.1 MPa。

X方向上施加最大水平主应力边界条件σH=0.039H+1.264,Y方向上施加最小水平主应力边界条件σh=0.028H+1.246。Z方向下表面采用X、Y、Z方向的位移约束。

2.3 数值计算结果分析

2.3.1 井筒衬砌结构位移分析

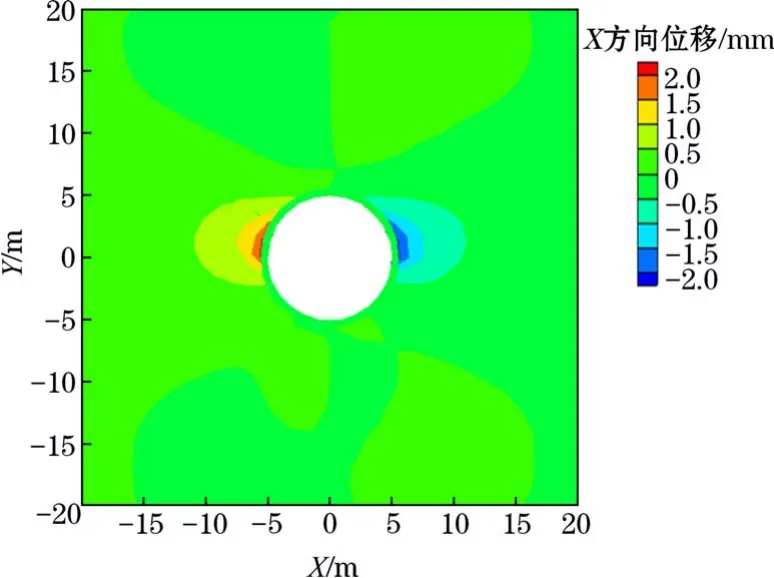

计算破坏准则采用摩尔库仑模型,当初始模型达到新的应力平衡后,对井筒混凝土衬砌结构模型进行开挖计算,进而得到井壁衬砌结构的位移结果,见图3~图5。

图3 井筒衬砌支护结构X方向位移云图

图4 井筒衬砌支护结构Y方向位移云图

图5 井筒钢纤维混凝土衬砌位移分布云图

从图3~图5可以看出,采用钢纤维混凝土衬砌后,靠近井筒断面的径向位移较大,远离井筒支护断面的径向位移较小,井筒采取边开挖边支护的方式,支护后位移为0.5 mm,说明井壁结构是合理的。井筒支护结构位移云图值有正有负,说明该井壁钢纤维混凝土衬砌结构在最大(小)水平地应力作用下,井壁支护结构的部分区域受到了拉应力作用,该区段位移值较小,不影响井壁混凝土衬砌结构的稳定性。

2.3.2 井筒围岩应力分析

从应力分布结果(图6~图7)可以看出,当井壁采用钢纤维混凝土衬砌后,靠近井壁衬砌结构边缘的径向应力比较大,远离井壁衬砌结构位置其径向应力逐渐减小,直至达到原岩应力水平;由于井筒采取边开挖边支护的衬砌结构方式,井筒支护后的径向应力为0.5 MPa。尽管在数值计算结果中,井壁局部区域出现拉应力集中区,但其拉应力值远小于C40混凝土的单轴抗拉强度值,所以,目前在井深1000 m以下采用600 mm厚钢纤维混凝土支护的井壁稳定性较好,而且可适当减小井壁的厚度,增强混凝土衬砌结构的单轴抗压强度等级。

图6 井筒衬砌结构X方向应力分布

图7 井筒衬砌结构Y方向应力分布

3 井下应用与现场监测

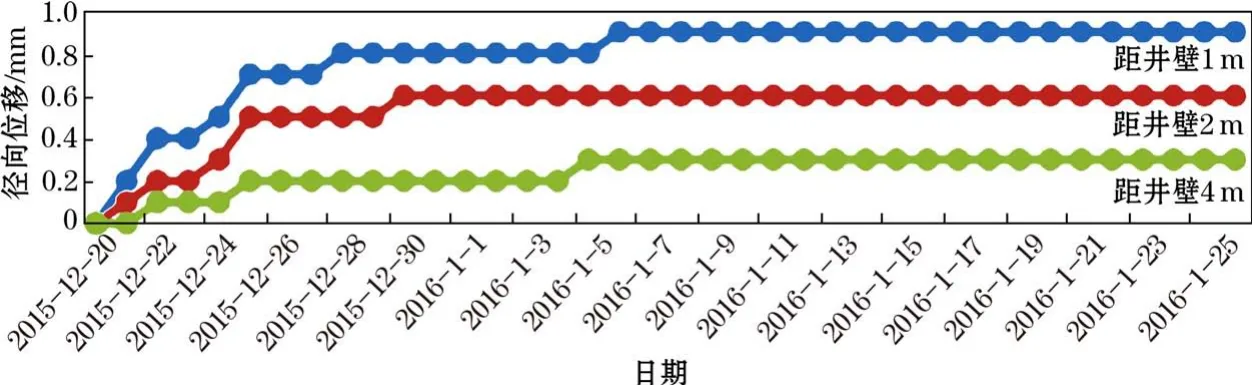

将井壁支护结构优化方案应用于-880 m水平,井壁一次支护采用锚网支护,二次支护采用钢纤维混凝土,形成锚网-高强井壁衬砌结构联合的井壁支护体系。-880 m水平井筒围岩的位移监测结果见图8~图9。

图8 -880 m最小主应力方向多点位移计监测结果

图9 -880 m最大主应力方向多点位移计监测结果

距井壁1 m处最大主应力方向上围岩径向位移小于最小主应力方向的位移,这与井壁附近围岩存在塑性变形有关,说明井筒围岩在发生塑性变形条件下最小主应力方向的位移会大于最大主应力方向的位移,这与理论计算结果是一致的。距井壁 2 m、4 m处最大主应力方向上围岩径向位移大于最小主应力方向的位移,距井壁同一深度位移变化的大小主要由应力的大小决定,说明距井壁2 m处的围岩变形属于弹性变形,支护后未发生塑性破坏。

从图8和图9可以看出,当井筒开挖并支护后,其井筒围岩径向位移变形规律为:井筒支护后第2~4天,位移有较大变化,之后位移值趋于稳定,2 d后位移继续增大,变化速率较之前有所放缓,此后即为趋向稳定阶段,在此阶段围岩变形基本保持稳定。在初始监测的 10 d内其位移增大较为明显,变形量占总变形量的80%~90%,井筒围岩的稳定时间为10 d左右。从围岩位移变化上看,竖井衬砌后1个月内围岩最大位移值约为1~2 mm,并保持稳定,说明支护结构合理,能够保证井筒围岩稳定。

4 结论

通过对思山岭铁矿副井深部井筒支护方式进行数值模拟研究与应用实践,得出以下结论。

(1)数值模拟结果表明,采用钢纤维混凝土衬砌,靠近井筒断面的径向位移较大,远离井筒支护断面的径向位移较小,井筒采取边开挖边支护的方式,支护后位移为0.5 mm;在靠近井壁衬砌结构边缘的径向应力比较大,在远离井壁衬砌结构位置其径向应力逐渐减小,直至达到原岩应力水平。在井壁局部区域出现拉应力集中区,但其拉应力值远小于C40混凝土的单轴抗拉强度值,说明井壁结构合理。

(2)在井筒1095 m深度井壁采用锚网一次支护,二次支护采用钢纤维混凝土的支护结构,竖井衬砌后1个月内围岩最大位移值约为1~2 mm,并保持稳定,支护结构合理,能够保证井筒围岩稳定。