倾斜极薄矿脉分采分爆分出废石充填法

郑文虎

(酒泉钢铁(集团)有限责任公司 矿产资源开发中心,甘肃 嘉峪关市 735100)

某矿山矿体走向近东西,平均倾角为30°~35°,倾向 160°~200°。矿体真厚度为 0.04~1.23 m,平均0.2 m,薄厚改变系数为71.21%,属于安稳型缓倾斜极薄矿脉;围岩较为坚硬,f数值在 8~12之间,矿岩界限较为明显,爆破可以使矿石和废石很好地分离,爆破后矿堆极少有废石混入。矿石密度为2.84 t/m3,松散系数为1.5,自然安息角为40°。

1 现有采矿方法

矿山现采用全面采矿法进行回采,在实际生产中存在诸多不足之处[1-6]。

(1)损失、贫化率较大。由于矿体厚度仅为0.2 m左右,采幅高1 m,矿石贫化较高。采用全面采矿法开采,留设顶底间柱较多,矿石损失率也较大。矿山实际生产过程中,全面采矿法损失率约为10%,贫化率一般为70%~90%,最高达100%。

(2)采矿劳动强度较大,劳动效率较低。目前矿山井下采场采用人力+电耙运搬,矿岩同采,采场出矿量较大,矿山采矿劳动强度较大,劳动效率较低,矿块生产能力仅20~25 t/d。

(3)采场形成空区尚未处理。采用全面采矿法开采,形成的空区暂未处理。因此,矿山现有空区数量较多,存在一定安全隐患。

2 矿岩分采分出废石充填采矿法

根据该矿山开采技术条件,为有效控制矿石贫化,研究使用矿岩分采分出的废石充填采矿法作为采场回采技术方案[7-14]。

2.1 矿块构成要素

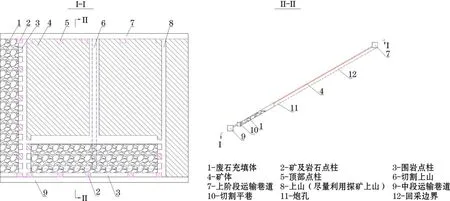

根据矿体特征进行矿块划分,矿块沿矿体走向布置,长度为50 m,中段高度为30 m,矿块斜长为 50~60 m,采幅厚 1.2 m。留设顶柱 3 m,底柱 3 m,不连续间柱4 m。采矿方法布置见图1。

图1 矿岩分采分出充填采矿法

2.2 采准切割

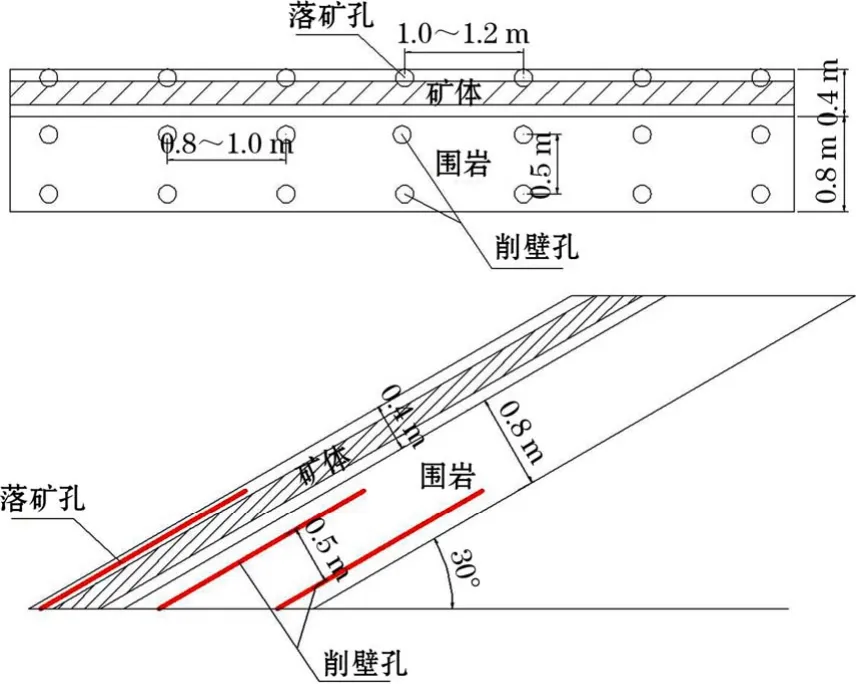

采准切割工程根据矿体本身的形态特征沿走向布置,并将沿脉运输巷(巷道断面尺寸为 2.0 m×2.0 m)及采场联络道等开拓巷道布置于矿体下盘,选择合理位置布置人行上山以便于安全采矿(巷道断面尺寸为1.5 m×1.2 m),在人行上山内,间隔 2 m 掘进规格为 2.0 m×1.2 m(宽×高)的沿脉采矿分层联络巷。在矿体内部选择合适位置进行巷道拉底,采准工程量见表1。

表1 采场采准工程量

2.3 回采工作

2.3.1 回采方式及顺序

回采由采场中央向两侧推进。沿矿体走向掘采1条与采场底端等长的切割拉底巷道,规格为 2.0 m×1.2 m(宽×高),作为回采爆破的自由面和削壁爆破充填的空间。然后沿矿体走向布置回采工作面,使用长壁式回采方法进行回采,回采过程中先对下盘围岩进行爆破,待围岩全部爆破完毕后再对矿石进行回采落矿。回采工作面沿逆倾向水平分层由下而上逐层推进,由矿块中央向矿块两端后退式回采,直至矿块两端全部回采完毕为止,再进入下一分层回采。每个回采水平分层采幅厚1.2 m,分层高2 m。采场顶板以削壁围岩充填支撑采场(永久支护),一般配合木立柱或金属锚杆辅助支护,如遇不稳固地段留规则或不规则点柱。

2.3.2 爆破参数

(1)凿岩作业方式。采场凿岩为浅孔凿岩,以分层为回采单元,每个分层采用后退凿岩作业方式,从矿块中央至两端后退作业。

(2)设备技术基础。以矿山现有凿岩设备和技术为基础,采用钎头直径为38~40 mm的YT-28型气腿式凿岩机,凿岩机效率为40 m/台班。

(3)炮孔排列。根据矿体产状,采用上向倾斜炮孔凿岩,倾角同矿体倾角,分层高度为2 m,炮孔深度为1.6~2.0 m。

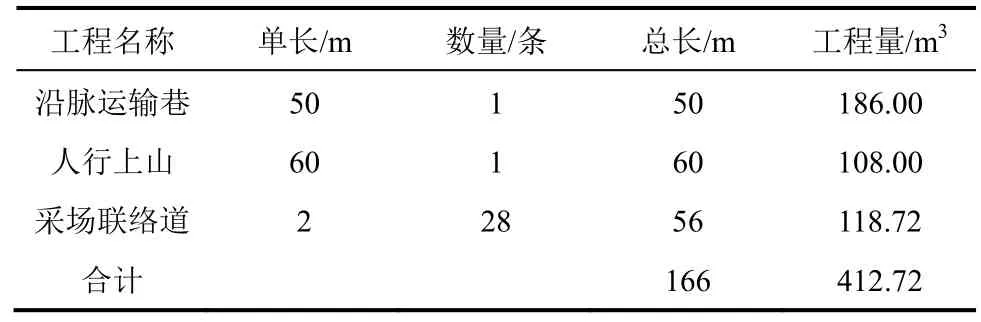

炮孔排列形式为平行排列,每排3个炮孔。排内上部矿体顶板中布置1个落矿孔,落矿孔与长壁式工作面垂直,孔深1.6~2.0 m,排距1.0~1.2 m;下部削壁围岩中布置2个削壁炮孔,孔深1.6~2.0 m,孔间距0.5 m,排距0.8~1.0 m。每个爆破分层落矿孔与削壁孔钻凿一次完成,具体如图2所示。

图2 炮孔布置

回采过程中沿矿体走向按每个分层进行凿岩作业,首先一次性完成对削壁孔与落矿孔的打眼工作,然后对削壁孔进行起爆,待围岩全部崩落后对工作面进行清理,清完后再对同一分层的落矿孔进行起爆,由此整个分层全部回采完毕。该矿体属于薄矿脉,炮孔要根据实际情况进行装药,以不破坏上盘围岩稳定性为最佳,避免因装药过多而造成爆破块度较小甚至产生粉状矿石或导致矿石飞入充填体而造成矿石损失。

炮孔采用连续装药结构,落矿炮孔装药系数为0.4~0.6,削壁炮孔装药系数为0.6~0.8。采用毫秒差塑料导爆管雷管进行分段起爆,起爆药包为孔底第2个药包,多排孔一次起爆时,用导爆管逐排分段起爆削壁孔。

2.3.3 矿石运搬

采用电耙出矿,当矿石落下后利用采场长壁工作面耙道的电耙将矿石耙至人行上山巷道中,然后再用电耙耙至沿脉运输巷中装车运出。电耙出矿完毕,人工清理底板粉矿,或采取废旧胶带顺序搭接方式(搭接长度为20~30 cm)铺底,以减少出矿矿石损失。

2.3.4 采场通风

采场通风是改善工作面作业环境的必要手段,该工作面新鲜风流流向为:沿脉巷道→人行上山→采场工作面,待新鲜风流将工作面清洗后,污浊风流从采场另一侧人行上山经上中段回风巷道排出。

2.3.5 间柱回采

间柱回采可根据生产实际在人行上山联络道中凿岩,自上而下采用后退式方式回采矿柱,并制定专门的安全措施。

2.3.6 工作面清理及采场顶板维护

由于爆破的特殊性,爆破后工作面顶板及两帮可能存在浮石等现象,待炮烟消散后需进行下一步出矿及凿岩工作,为确保出矿和凿岩的安全,必须等安全人员将顶板浮石清理干净后方可进行下一步工作。

采场顶板围岩整体稳固性较好,但是在局部区域存在较发育的节理构造面,此时顶板暴露面积较大时易发生冒落。采用削壁充填法开采后,利用爆破废石对空区进行削壁充填(永久支护)。遇顶板较破碎时,仍需进行临时支护。支护方法是随着工作面的推进,对局部不稳固的顶板采用金属锚杆进行支护。

2.4 主要技术经济指标

矿岩分采分出废石充填法主要技术经济指标见表2。

表2 矿岩分采分出废石充填采矿法主要经济技术指标

3 结论

(1)矿岩分采分出废石充填采矿法与全面法相比,其突出优点是通过废石充填采空区来管理采场地压,控制空顶距为3.5~4.0 m以保证安全回采,采用矿岩分采分出,将采场采下废石通过爆破和人工清理全部充填在井下采空区,避免了大面积地压情况的发生;

(2)减少了废石混入率及其提升、运输和选矿的成本消耗,提高了出矿品位,间接增加了选厂的精矿产能;另外,也相应地减少了尾矿输送费用,延长了尾矿库的服务年限;减少了废石堆放场地所产生的费用,使矿山综合成本下降,给矿山带来了明显的综合经济效益。