基于PLC控制的充填自动化系统改造*

董培林 ,寇向宇 ,李向东 ,张翼翔

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.金属矿山安全技术国家重点实验室, 湖南 长沙 410012)

0 引言

随着国家环境保护力度的加大,国内各大矿山都在逐步关闭尾矿库,实现矿山生产“零排放”[1-3],因此充填采矿法已成为最主流采矿方法。自动化充填系统在国内开始逐渐应用[4-5],而早年已建成的系统由于技术与硬件性能问题,功能不齐全且已出现了多种问题,甚至无法使用,无法满足充填需求,为此各大矿山开始改造老旧系统。针对矿山充填自动化系统,国内一些专家学者已对其进行了设计研究。例如吴迪等[6]研制了一套自动化充填料浆环管试验系统,以实现矿山充填环管输送工艺的自动化运行;冉涛等[7]在矿山胶结充填站运行过程中,通过操作网络M-NET实现了对生产参数的实时采集,且可将采集参数与数据库中的标准参数进行对比,及时发现问题;茶强华等[8]使用PLC控制系统实现了膏体充填配料自动化控制,通过上位机设定膏体配比及尾砂流量,系统可全自动配料,并可将工艺流程在电脑屏幕上进行动态显示;吕世武等[9]在阿舍勒铜矿充填站建设了分层、分布式的自控系统,对充填料浆进行检测、计量、控制和调节。

系统改造关键在于控制预算成本,充分利用老旧系统中的设备。新系统与老旧设备要互相兼容,在此前提下实现功能的拓展与开发,使其可以满足现代更为复杂的充填工艺要求。

1 矿山充填现状

1.1 充填工艺

内蒙古大中矿业书记沟充填站现设有3套充填系统,每套系统设有2个立式砂仓,1个水泥仓。尾砂自选厂输送至砂仓中,经手动测量控制尾砂高度,再由风水系统充分造浆,下放至双轴搅拌机。水泥由水泥罐车吹入水泥仓,经由螺旋给料机与螺旋电子秤进入双轴搅拌机。搅拌机将砂浆与水泥混合并充分搅拌后,排入下料斗充填至井下。原先充填站设有二级高速活化搅拌机,后因其自身问题被拆除而停止使用。充填工艺及自动化设备安装位置如图1所示。

图1 充填工艺流程

1.2 现存问题

充填站自动化程度较低,原先的自动化系统不仅控制的设备数量较少,并且绝大部分已无法工作,自控系统处于瘫痪状态,设备由人工操作,劳动强度大,控制效率低,一些重要区域,例如仓顶及进料斗,需要工人长时间轮班监控,严重浪费劳动力,增加了充填站劳动成本。

此外,站内只设有少量的测量仪表、传感器,经过长时间使用均有不同程度的损坏。充填过程中,各参数配比多由工人根据经验决定,没有精确的测量数据作为参考,经常有跑浑、堵管、溢浆等事故发生,严重影响充填质量,更危害到工人的人身安全。因此需要设有配套测量用的传感器、仪表,以精确测量灰砂比、水灰比、流量及浓度等重要充填参数,并以测量数据为依据控制阀门开度,达到控制参数的目的。

对生产管理来说,由于多数设备手动或就地控制,生产管理人员无法及时获取设备状态信息,在充填系统工艺段内,由于缺乏生产设备的集中控制系统,无法实现工艺设备的全自动控制及统一调度和管理,给井下充填造成很大不便。

2 系统构成

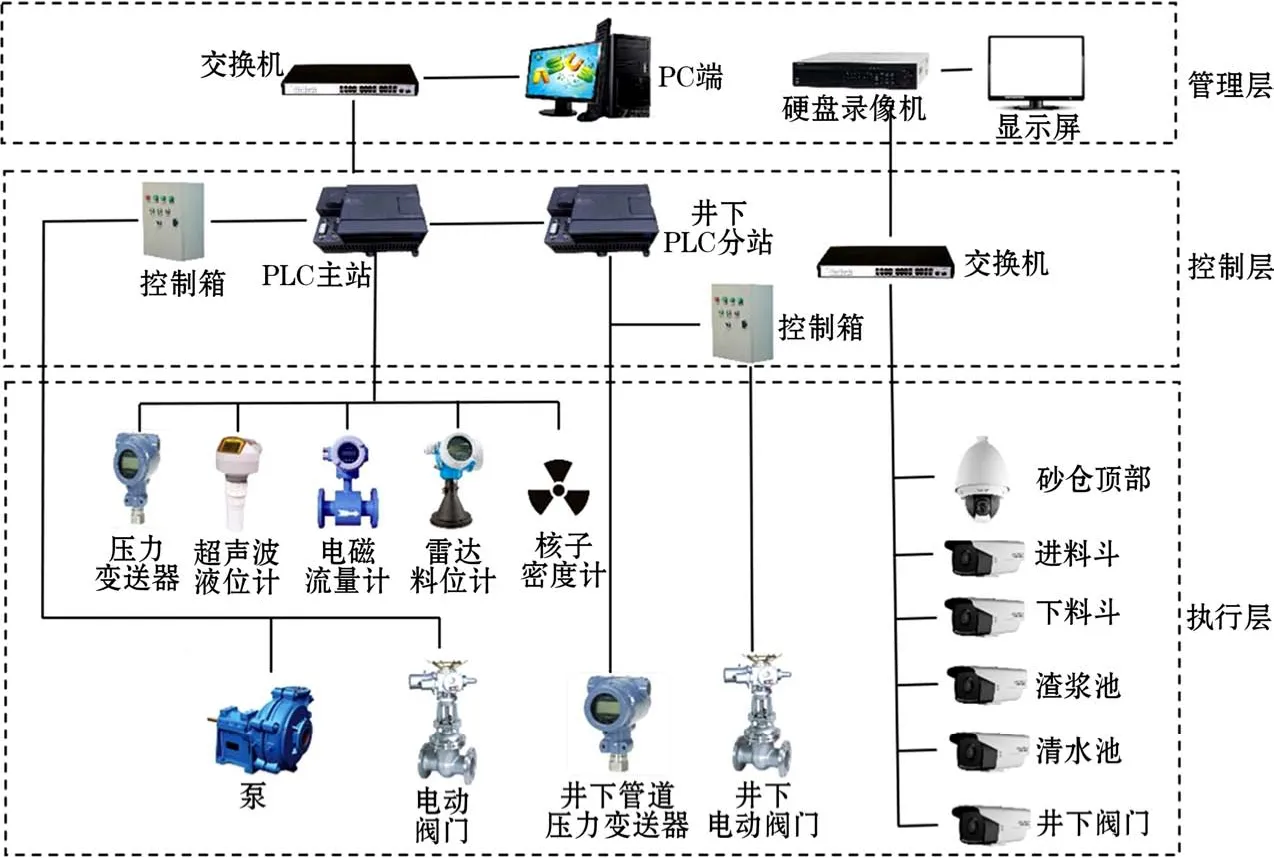

鉴于原充填自动化系统采用西门子S7300搭建系统网络,因此新系统也选用西门子S7300构建,采用“3+2”的多层结构,即3层设备+2层网络。其中3层设备分为执行层、控制层、管理层。执行层主要包括传感器、电动阀门等现场设备,控制层主要为 PLC站、控制箱等控制器件,管理层则为PC端、中控员等。2层网络则分为控制网、管控网。控制网连接执行层与控制层,系统采用以太网、MODBUS、PROFIBUS等标准通用接口,方便实现与第三方设备、PLC系统、智能仪表、智能电气设备的通信;管控网实现控制设备与管理层操作设备之间的通信连接,通过以太网实现。层级结构如图2所示。

图2 自动化系统拓扑

3 自动化改造

3.1 泥层料位监测

砂仓中泥层高度必须在合理范围内,进砂时如果砂位过高,砂浆浓度将过高,造成放砂口堵塞;放砂时如果砂位过低,放砂浓度将远低于充填标准。原现场砂仓只装有雷达料位计,可测得砂仓内总液面高度,无法测量泥层高度与上覆水高度,此数据由工人通过量绳手动测得,效率低下。

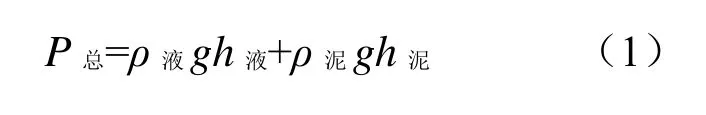

鉴于现场已有设备情况,设计于砂仓底部安装1台压力变送器,可测得砂仓整体压强。砂仓底部压强由两部分组成,一部分由水体产生,其余由泥砂产生,即:

式中,ρ液取1 g/cm³,g为已知参数,h液、h泥可通过液位计与量绳测得,由此计算出泥砂密度ρ泥。此时将ρ泥作为常量,h泥作为所求变量,即可通过压力变送器示数与砂仓顶部雷达料位计示数计算出泥层实时料位。

3.2 水泥自动配比

灰砂比是充填中非常重要的参数,灰砂比的大小直接影响到充填质量与经济效益。最佳灰砂比要既可以满足充填强度要求,又具备最佳的经济效益。原先充填时水泥用量全部由中控员根据经验进行配比,在砂浆浓度与流量均不稳定的情况下,造成水泥严重浪费或者充填质量低下,每月水泥用量超标30%,影响充填的经济效益。

充填站现场已配备电磁流量计与射线浓度计检测砂浆流量与浓度,在自控系统中增加算法,根据此两项数据与最佳灰砂比,计算出水泥的及时给料量。根据研究,确定灰砂比为1:8时充填体强度与经济效益最佳。通过计算与优化,得出最终水泥用料量计算公式:

式中,WS为水泥重量,kg;Qj为砂浆流量,m3/h,由放砂管路中流量计取得;C为砂浆浓度,%,由浓度计取得;Pg为干砂密度,kg/m3,由充填站试验取得;C/S为灰砂比,%。

根据算法与现场仪表数据,自控系统可自动调整水泥用量,精准稳定控制灰砂比。由于砂浆流量与浓度瞬时变化大,为避免水泥螺旋给料机变频速率过快导致故障,对水泥给料量设置一段“死区”,计算值在死区内发生变化时给料量保持不变。

3.3 浓度自动控制

在原充填系统中,放砂管路与充填料浆管路上均设置有射线浓度计与电磁流量计,供中控员查看砂浆与充填料浆的浓度与流量,如果浓度过高,中控员通过对讲机指挥工人现场手动操作阀门进行稀释,但效率低下。涉及浓度控制的阀门有:放砂管路冲洗阀、砂仓反冲洗阀、砂浆调节管夹阀及调浓水调节阀,设计将其更换为电动阀门,并接入自控系统,根据管路中的浓度自动调节阀门开关与开度,可有效减少劳动力并提高控制质量。

在自控系统中写入算法,开启放砂阀后,若放砂管路浓度计与流量计示数为0或过低,代表砂仓放砂口堵塞,砂浆无法流下,则关闭砂浆调节管夹阀,打开砂仓反冲洗阀,待5 min后复原;若浓度计示数过高,则打开放砂管路冲洗阀,使浓度保持在正常范围内。若充填料浆输送管路浓度计示数过高,则根据料浆浓度计算调浓水流量,控制调节阀调整开度,使料浆浓度控制在合理的范围内。

3.4 控制方式优化

由于之前自动化系统已处于瘫痪状态,控制手段均为单一的手动调节,灵活性差,效率低下。在自控系统中,可实现3种调节方式:本地控制、远程半自动控制、全自动控制,可以根据现场实际情况选择不同的控制方式。本地控制使用机旁控制箱操作,人员可通过现场实际情况控制阀门、泵的启停或运转频率,此时PC端不可干预。远程半自动控制在中控室使用自控系统,以视频监控与反馈参数为辅助,对各设备进行手动遥控,现场只需派 1名巡视员巡查,可极大减少劳动力。使用远程全自动控制时,只需通过自控系统手动设置充填量、灰砂比及尾砂浓度,点击自动充填即可全自动运行,按顺序开启各阀门、电机,根据算法与现场实际情况自动调整各调节阀开度,使各流程参数维持在设定的一定范围内,全过程不需人工干预。

3.5 井下管道压力监测

充填料浆浓度难以保持持续稳定,当浓度突然变得极高时,井下充填管路有时会发生堵管、爆管现象,造成严重危害。因此在各中段充填管道首末端安装压力计,对充填管道内的料浆压力进行全过程检测,数据实时传回地表自控系统,并将压力值显示在井下组态界面中。如果首末端压力计压差过大并持续较长时间,地表发生堵管、爆管现象,系统会第一时间自动报警,地表操作人员发现报警后立即进行停机处理,并安排井下人员查看问题进行处理。

4 结束语

该自动化系统建成后,自动化控制可代替大部分人工操作,现场只需1名系统中控员负责充填系统运行,1名巡视员负责现场巡查和1名机修工负责维护设备,优化了现场人员岗位,解决过去人工操作繁琐、工作量大、效率低下的问题。所有重要充填参数均显示在系统界面中,并可由自控系统精准控制,大大提高了充填质量与稳定性,降本增效效果明显。