丘卡卢-佩吉铜金矿临时充填系统工艺及试验研究

王刚 ,张峰 ,康瑞海 ,陈继伦 ,张念超

(1.紫金矿业集团股份有限公司, 福建 厦门市 364200;2.长沙矿山研究院有限责任公司, 湖南 长沙 410012;3.金属矿山安全技术国家重点实验室, 湖南 长沙 410012;4.塞尔维亚紫金矿业有限公司, 塞尔维亚 波尔市)

0 引言

2010—2012年是矿业市场的一个高峰时期,我国采矿业对外直接投资发展较为迅速[1]。受当地政局稳定性、当地相关政策、金属价格波动等多方面因素影响,国际市场矿业投资整体呈现较高的风险性[2]。对外投资的矿山相比国内多数矿山而言,其储量大、金属品位高,因此矿山往往需要尽快进行矿石开采以便资金的回收。充填采矿法作为一种环境友好型的采矿方法,加上其能显著提高矿石回采率,近些年来成为了矿山开采中的最主要方法。充填采矿法的核心内容之一在于充填系统的搭建,以便对采空区进行及时回填,推进下一个开采循环[3-7]。对大中型矿山而言,传统的充填站建设由于涉及到深锥浓密机、立式砂仓等大型混凝土构建筑物,其建设周期往往较长,若再遇到突发事故,建设周期进一步拉长,则会对整个采矿建设规划造成较大影响。此时,临时性的充填应对措施对国外投资新矿山的生产保障显得尤为重要。

临时性的充填应对措施在国内外的报道及应用较少,鉴于此,针对丘卡卢-佩吉铜金矿实际情况,结合多年的充填设计应用经验[8-12],研发了粗骨料临时充填系统,该系统建设投资少、应用快、效果好,解决了丘卡卢-佩吉铜金矿在永久充填站投入使用前的过渡期间对井下充填的需求问题。

1 项目背景

丘卡卢-佩吉铜金矿位于塞尔维亚东部的 Bor市南部,隶属于Bor市管辖。项目由紫金矿业集团股份有限公司旗下全资子公司塞尔维亚紫金矿业有限公司开发建设。

丘卡卢-佩吉铜金矿设计开采规模为 10000 t/d,330万 t/a。矿山分为 3个采区(-30~-440 m),从上至下品位逐渐降低,矿山资源总量为3851万t,铜金属为122.64万t,平均品位为3.18%,金金属为 77324 kg,平均品位为 2.01 g/t。

一采区(-140 m以上)采用上向进路充填采矿法,二采区(-140~-260 m)主要采用分段充填采矿法,三采区(-260 m以下)采用分段凿岩阶段空场嗣后充填采矿法。设计充填方式为全尾砂膏体胶结充填。目前矿山正在做基建准备工作,主皮带道、主斜坡道、主进风井、主回风井正在施工,在2020年底-80 m中段已初步形成出矿能力,可满足投产要求。-80 m中段矿石品位高,矿体稳固性差,经论证需采用上向进路充填采矿法,其进路尺寸确定为5 m×5 m。由于该水平为首采分层,为了提高矿石回采率,其充填体强度需达到R3≥1.5 MPa,R7≥2.5 MPa,R28≥5.0 MPa。

但受多种因素影响,永久充填站的充填钻孔施工未能按进度计划完成,从而使充填系统投入生产运行的时间相对滞后。为使采矿作业按计划进行,有必要在永久充填站建成投入使用前建设一套临时充填系统,对-80 m首采分层进路进行及时充填,使其充填能力满足前期采矿能力要求,充填质量满足首采分层进路充填体强度要求。

在临时充填系统投入使用前需进行充填材料实验室试验研究,测定各物料的基本物化参数、充填料浆流变参数及输送性能,同时进行强度配比试验,从而确定充填料浆制备输送参数,给充填系统设计及技术经济计算分析提供依据。

2 临时充填系统工艺研究

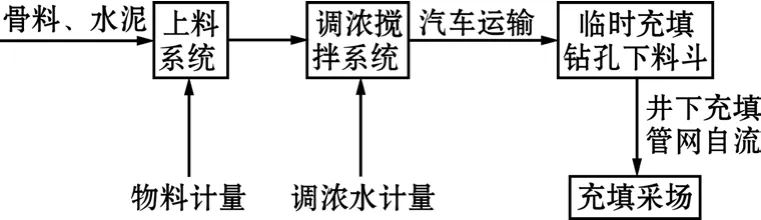

根据丘卡卢-佩吉铜金矿周边情况的调研,综合考虑基建投资、临时充填系统使用期限、首采分层充填体强度要求等问题,决定以周边的混凝土搅拌站作为料浆制备主体,可用的充填骨料有A、B、C 3种粗骨料及JM尾砂,胶凝材料选用当地的硅酸盐425水泥,地表路线部分充填料浆由水泥搅拌运输车装载输送,最后通过钻孔及井下管网自流输送至-80 m首采分层采空区充填。充填工艺流程见图1。

图1 充填工艺流程

根据充填所用原料性质和组成,混凝土搅拌站不需要进行改造,料浆制备时采用原有的操作方式,考虑下料斗处车辆间的倒运时间,在实际充填过程中会出现短暂断料的现象。混凝土搅拌站与临时充填钻孔下料斗存在一定距离,车辆输送需要一定时间,为防止堵管现象发生,应根据单辆混凝土搅拌运输车下料时间适当增加运输车辆的数量,以满足料浆的连续下放。实际生产过程中,可对料浆下放速度做适当调整,以提高其充填能力。

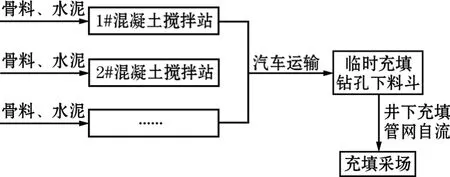

该充填系统的工艺特点在于可以充分利用周边混凝土搅拌站,无须建站,并可灵活选择混凝土搅拌站的来源和数量,以提高充填制备能力,可以摆脱对单一搅拌站的依赖,通过多方供料,实现井下采场的充填需求,如图2所示。

图2 多方供料充填

3 临时充填系统试验研究

根据上述充填工艺内容,可知临时充填系统顺利运行的关键在于充填配比的确定,该配比下的充填料浆需要同时满足输送安全性及对应龄期下的强度要求。根据现场试验条件,主要进行了坍落度及强度试验。

3.1 坍落度试验

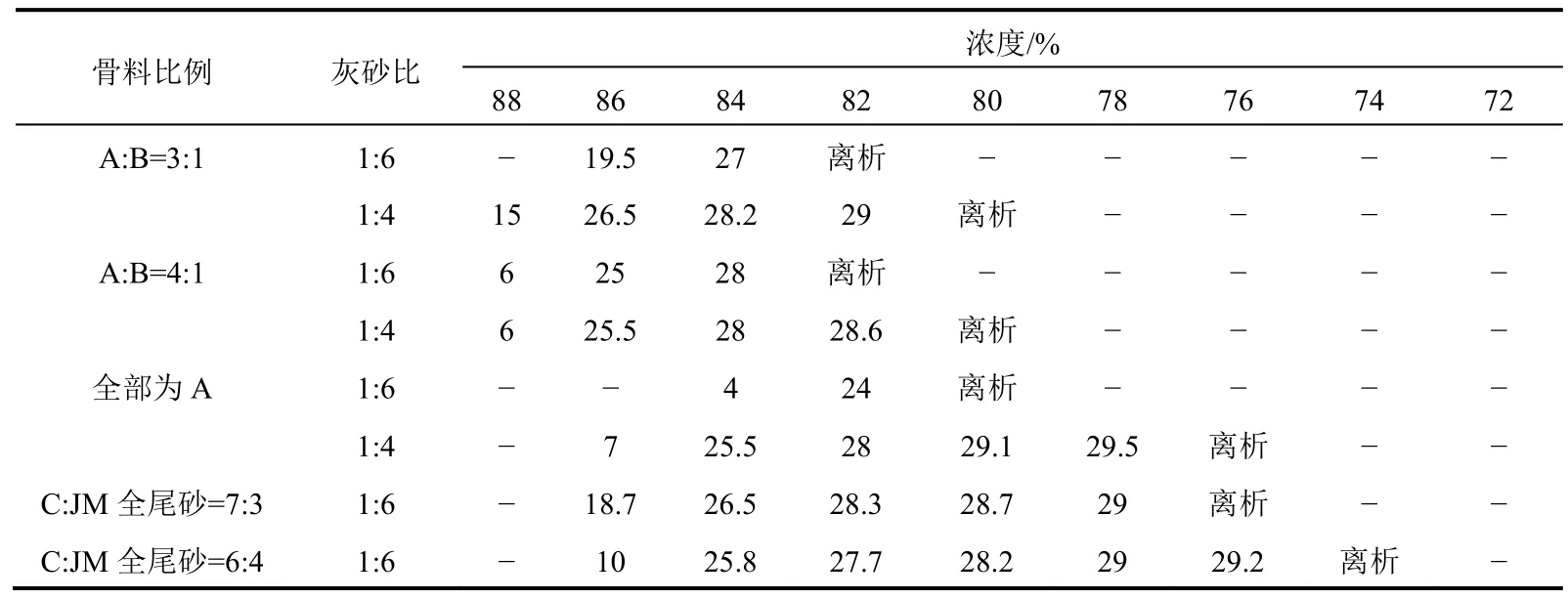

在丘卡卢-佩吉铜金矿临时充填系统料浆制备过程中,采用的充填骨料为3种粗骨料和JM尾砂。为保证料浆在输送过程中具备良好的流动性及一定的抗离析能力,特此开展了不同灰砂比下不同骨料比例组合的充填料浆坍落度试验,具体实验方案及结果见表1。

表1 充填坍落度试验结果/cm

从表1的试验结果可知:

(1)在充填骨料主要为A和B,灰砂比为1:6时,料浆坍落度随浓度变化较快,且容易产生离析现象。

(2)灰砂比为1:4,当骨料全部为A时的坍落度曲线比骨料为A、B按比例添加情况下要缓和,即可选及控制的浓度范围较大,为78%~82%。

(3)当采用C和JM 矿全尾砂按比例添加作为充填骨料时,在1:6灰砂比下,料浆坍落度在浓度为80%~82%时的变化较平缓。

根据上述分析,可初步确定3种可行的充填配方,即:

(1)配比一,采用A作为充填骨料,灰砂比为1:4,充填浓度为80%~82%;

(2)配比二,采用C:JM全尾砂=7:3作为充填骨料,灰砂比为1:6,充填浓度为80%~82%;

(3)配比三,采用C:JM全尾砂=6:4作为充填骨料,灰砂比为1:6,充填浓度为80%。

3.2 强度试验

根据坍落度试验结果,各配比下充填料浆的充填强度试验方案与试验结果见表2。

表2 临时充填系统试验方案及结果

由表2可得出以下结论:

(1)充填体强度随着充填浓度上升而增大。当充填浓度从82%上升至84%时,充填体强度增幅明显,但根据坍落度试验结果可知,各骨料配方下的料浆流动性较差,为保障输送的安全性,实际充填过程中不宜使浓度达到84%。

(2)充填体强度随着龄期增长而明显增大。在骨料配方为A时,以充填浓度82%为例,龄期从3 d上升到7 d时,充填体强度从3.53 MPa上升到6.44 MPa,强度增加幅度为82.4%;龄期从7 d上升到28 d时,充填体强度从6.44 MPa上升到9.6 MPa,强度增加幅度为49.1%。

对比充填浓度为82%的不同粗骨料添加比例方案的强度可知,在灰砂比为1:6条件下的充填体28 d强度无法达到设计要求的5 MPa,随着粗骨料C与尾砂添加比例的变化(从6:4变化到7:3),其充填体强度有小幅度上升,28 d强度从2.95 MPa上升到 3.18 MPa,上升幅度为7.8%。由此可知,在相同灰砂比的情况下,随着粗骨料C添加比例的上升,充填体强度变大但幅度较小,这种情况下仍需增大水泥添加量方能达到充填体设计强度。

而由第一组骨料全部为A的坍落度及强度试验结果可知,在灰砂比为1:4情况下,充填体强度在浓度80%时已经超过了5 MPa,且此时的坍落度值为29.1 cm,完全可以作为临时充填系统的主配方使用。虽然在粗骨料C与尾砂以一定比例添加作为充填骨料的方案中,可以继续通过调整灰砂比及粗骨料添加量来适配出合适的充填体强度,但在实际应用过程中,尾砂的添加增加了临时充填系统工艺的复杂性,且含水尾砂在配料斗下放至称重皮带的过程中易造成结拱现象。因此,为保障临时充填系统的稳定性,在充填要求工期紧、充填站预制浆系统即将投产使用等因素背景下,可不再消耗大量时间适配出尾砂添加方案。

通过上述试验及分析,得出了临时充填系统的料浆制备配方,即采用A作为充填骨料,灰砂比为1:4,充填浓度为80%。

4 现场应用情况

该临时充填系统建设投资主要为临时充填钻孔施工及井下管网的铺设,相比常规建站充填投资而言,成本降低了60%以上。当井下管网铺设完成、充填钻孔及下料斗施工完毕后,即可开始试充填作业。在调试完毕后,2021年5月4日至2021年5月10日的充填作业数据统计见表3。

表3 临时充填系统作业数据统计

由表3可知,该临时充填系统能力在运行初期即可达到60 m3/h。另外,可通过增加料浆供应商数量及搅拌运输车数量来进一步加快单车下料时间,协调各混凝土搅拌站供料时间来提高充填作业时间,以提高单日充填总方量,满足井下充填需求。

由现场的应用效果可知,该临时充填系统作业方式灵活,可以较好地满足过渡期间的充填采矿需求,保障采矿作业规划,为国内外矿山相似情况充填作业提供一定的参考价值。

5 结论

(1)针对丘卡卢-佩吉铜金矿实际情况,采用了以周边的混凝土搅拌站作为料浆制备主体,粗骨料+水泥为充填材料,充填料浆由水泥搅拌运输车联合钻孔及井下管网输送的方式,形成了一套灵活多变、效果好的临时充填系统,解决了丘卡卢-佩吉铜金矿在永久充填站投入使用前的过渡期间对井下充填的需求。

(2)通过对丘卡卢-佩吉铜金矿周边可用充填材料情况调研,结合临时充填工艺情况,在现场坍落度及强度试验结果基础上,给出了临时充填系统的料浆制备配方,即采用粗骨料A作为充填骨料,灰砂比为 1:4,充填浓度为 80%。此时的料浆坍落度值为 29.1 cm,充填体 28 d 强度为 7.48 MPa。在保障输送安全性的前提下,满足了充填体强度的要求。

(3)根据该套临时充填系统现场应用情况可知,该临时充填系统建设投资主要为临时充填钻孔施工及井下管网的铺设,相比常规建站充填投资而言,成本降低了60%以上,建设工期也大幅度缩短。该临时充填系统能力在运行初期即可达到 60 m3/h的充填能力,为国内外矿山相似情况充填作业提供了一定的参考价值。