大直径深孔阶段矿房嗣后充填法在马坑铁矿的应用

王志东

(福建马坑矿业股份有限公司, 福建 龙岩市 364000)

1 概况

马坑铁矿是设计采矿规模为500万t/a的磁铁矿床,矿床分布范围广,矿体赋存特征变化大,其分为4个区域:中矿段东部、中矿段 F2 断层上盘(四块段)、中矿段 F2 断层下盘和西矿段;主矿体呈似层状、层状赋存于碎屑岩与栖霞组灰岩间的假整合面上。矿体走向NE,长约 3050 m,往 SW略有侧伏;矿体倾向 NW,倾角一般为 40°左右,局部达 50°~70°,矿体的水平厚度为 10~220 m。矿体顶板围岩以大理岩或大理岩化灰岩以及辉绿岩类为主。矿体位于断层附近,极大降低顶板岩层的稳固性。矿体底板主要为石英岩、石英化砂岩和粉砂岩等碎屑岩类,以及矽卡岩和辉绿岩类岩石。底板岩性致密、坚硬、稳固性较好。矿体中夹石夹石率约为 15%~20%。

该矿山100 m阶段主要采用分段凿岩阶段空场嗣后充填采矿法,在该采矿方法的应用过程中存在的问题有:①采矿准备工作量大,每个分段的矿房矿柱回采都要掘进采切巷道,采矿准备时间较长。②多分段凿岩、爆破,多工作面作业,工作较为繁杂,安全管理难度大。

为解决以上问题,故在0 m阶段采用大直径深孔阶段矿房嗣后充填采矿法进行试验。首先进行大直径深孔阶段矿房嗣后充填采矿法试验的采场为西矿段0 m阶段60-1R采场,应用结果表明,大直径深孔阶段矿房嗣后充填采矿法更容易形成大型设备机械化生产,具有生产能力更高、安全管理难度更低的优势。

2 大直径深孔阶段矿房嗣后充填采矿法

2.1 开采技术条件

西矿段160 m以下具有开采价值,矿体厚度在10~250 m之间,矿段中心部位矿体厚大,而矿体上部、走向两端部相对较薄,厚度在垂直方向上变化非常大,特别是100 m水平往下走将变得更为厚大。矿体下盘倾角为 30°~70°,矿体上盘倾角为50°~80°,60-1R 试验矿房位于西矿段 0~100 m 水平的60-61号勘探线之间,矿体走向NE,倾向NW,矿体平均厚度为207.09 m,其中底部矿体平均厚度为235.45 m,顶部矿体平均厚度为183.19 m;矿体下盘倾角为70°,矿体上盘倾角为66°。

2.2 采场结构参数及采切工程布置

采场结构参数:沿矿体走向每120 m划分为一个盘区,盘区宽度为矿体的水平厚度。盘区间不留盘区间柱。盘区内划分8个矿块,矿块垂直走向布置,分矿房、矿柱两步骤回采。每个矿块长为矿体水平厚度,矿房宽15 m,矿柱宽15 m。阶段高度100 m,出矿水平布置在18 m水平,大孔凿岩水平布置在90 m水平,顶柱15 m,底柱20 m,采场回采高度为65 m,其中底部中孔凿岩高度为20 m,上部大孔凿岩深度为45 m。盘区设置2条溜井,分别布置在矿体上盘和矿体下盘。矿石经溜井通过振动放矿机在阶段运输穿脉中装车。本阶段的底柱及下阶段的顶柱暂时不回采,待下阶段采场回采充填完毕后再对本阶段的底柱及下阶段的顶柱统一进行回采。

采切工程布置:采场出矿水平及大孔凿岩水平均采用下盘进风、上盘回风,出矿水平进路作为中孔凿岩巷和出矿运输巷,在矿块中部布置一条切割天井,切割天井作为中孔和大孔掏槽的自由面及补充空间;出矿进路与出矿巷道斜交布置,夹角为45°,出矿进路间距约为15.2 m;底部受矿堑沟边角50°。大孔凿岩水平大孔凿岩巷长度根据矿体剖面进行设计,采用双排巷道的布置形式,为了保持大孔凿岩巷道的安全稳定,在2条大孔凿岩巷道之间预留 2.5~3 m的临时条柱,并隔 30~50 m 用 3 m×3 m 的联络巷道贯通作为装药联巷,局部破碎及不稳固位置采用喷锚网加固支护。采切工程具体布置有出矿水平及凿岩水平上盘回风平巷、出矿水平及凿岩水平下盘运输巷、上盘通风天井、卸矿溜井、堑沟底部结构、中孔凿岩巷及出矿巷、大孔凿岩巷、凿岩巷联络道、切割巷、切割天井等。根据中孔凿岩台车骏铎GZ919潜孔钻机、大孔凿岩台车T150潜孔钻机、4 m3铲运机等生产设备确定各巷道断面尺寸,18 m水平巷道、90 m水平上下运输巷及大孔凿岩硐室联络巷均采用净断面(矢跨比1/3三心拱)3.9 m宽×3.6 m高(喷砼厚度 70 mm),大孔凿岩巷采用净断面(矢跨比1/5三心拱)6 m宽×3.8 m高(喷砼厚度100 mm)。

2.3 回采工艺

盘区内矿块采用隔三采一的回采顺序进行回采,分一步骤与二步骤采场间隔布置,一步骤采用胶结充填,二步骤采场待一步骤采场充填体达到设计强度后进行回采,并采用低配比灰砂胶结充填或非胶结充填。采用自下而上后退式开采,底部中孔爆破始终超前于上部大孔爆破10 m以上。出矿设备采用4 m3铲运机配合4 m3遥控铲运机进行出矿。

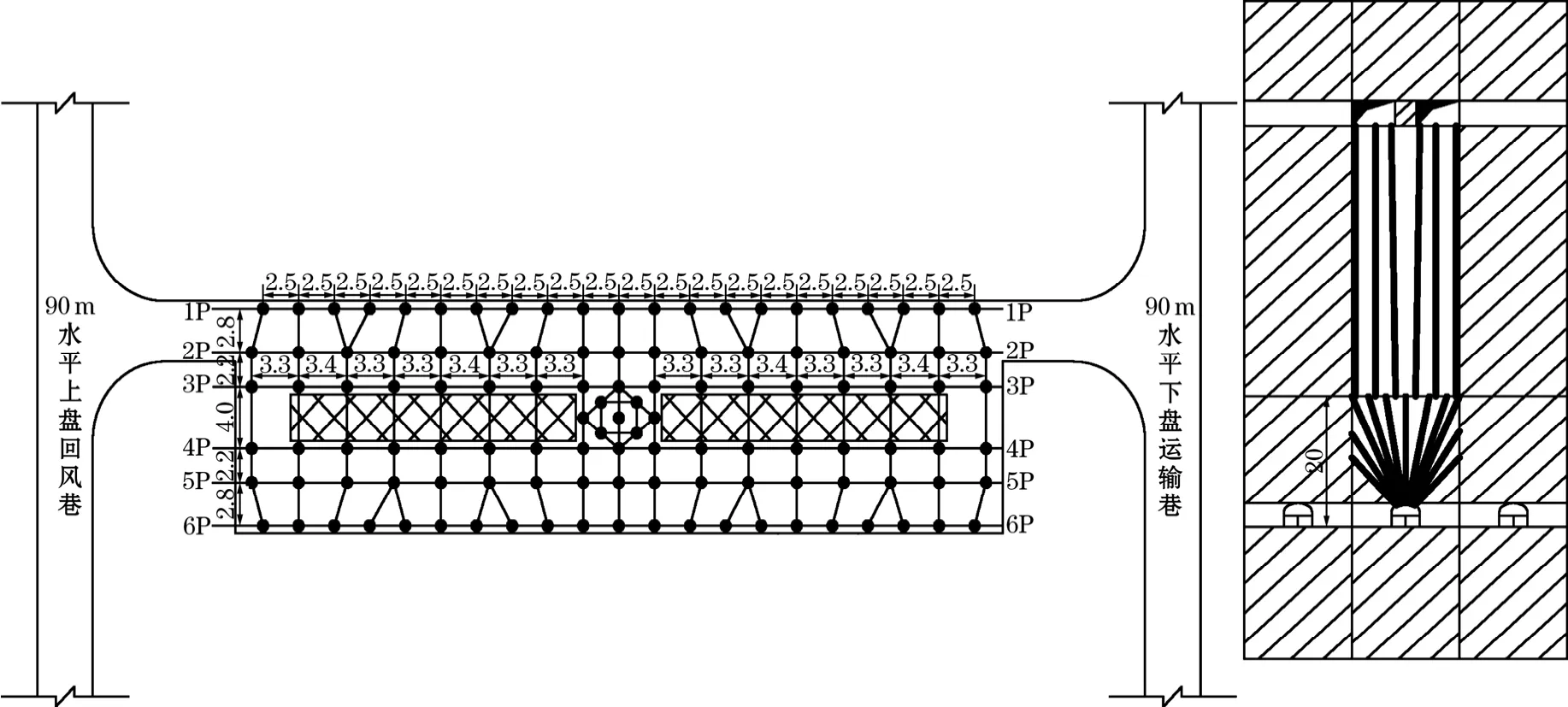

2.3.1 一步骤(矿房)回采

凿岩:90 m水平大孔凿岩选用T150凿岩台车,在凿岩巷内钻凿下向垂直深孔,孔径Φ150 mm。为保护采场两边岩体的稳定,减少爆破扰动,采场两侧边孔的孔间距为2.2~2.5 m,与中间排的排距为2.8 m,边孔距采场边界线0.5 m。中间孔排距为3.0 m,孔距为3~3.5 m,一步骤矿房采宽14 m,双排巷大孔凿岩巷宽6 m,临时间柱3 m,大孔总共布置6排,孔口排距依次分别为 2.8 m、2.2 m、4.0 m、2.2 m、2.8 m,孔底排距均为 2.8 m。18 m 水平中孔凿岩采用华泰中孔凿岩台车,在拉底平巷内采用扇形中深孔拉底,形成V型底部结构,拉底高20 m,扇形中深孔边孔角度为50°,如图1所示。

图1 90 m水平大孔平面布置(单位:m)

爆破:出矿水平首先以切割天井为自由面小规模爆破排炮形成3 m的横向切割槽,再以横向切割槽为自由面侧向爆破形成采场底部约20 m高的拉底空间;拉底切割采用多孔粒状铵油炸药,使用BQ-100型风动装药器装药,非电毫秒微差雷管起爆的起爆网路系统;采场大孔回采爆破首先以切割天井为自由面进行扩槽的侧向爆破,再以切割槽为侧向自由面和补偿空间进行侧向大直径深孔爆破,大直径深孔爆破作业在上部凿岩巷内进行,往下在平行深孔内装填Φ130 mm的乳化炸药。起爆采用非电导爆管雷管、导爆索复式起爆。起爆器配非电导爆管雷管起爆系统爆破。每次爆破2~3列炮孔,如果爆破补偿空间足够,则可进行更大规模的多列深孔微差爆破,采场共计分3层爆破(中孔1层,大孔 2层),自下而上进行,每层爆破大孔深度为15~25 m之间,下层爆破始终超前上层爆破8~10 m以上,最终形成倒梯形。矿房采场出矿结束后,采用高配合比尾砂胶结(强度2.35 MPa以上)充填采空区。尾砂浆用充填管经上部穿脉或运输巷道输送到采场。

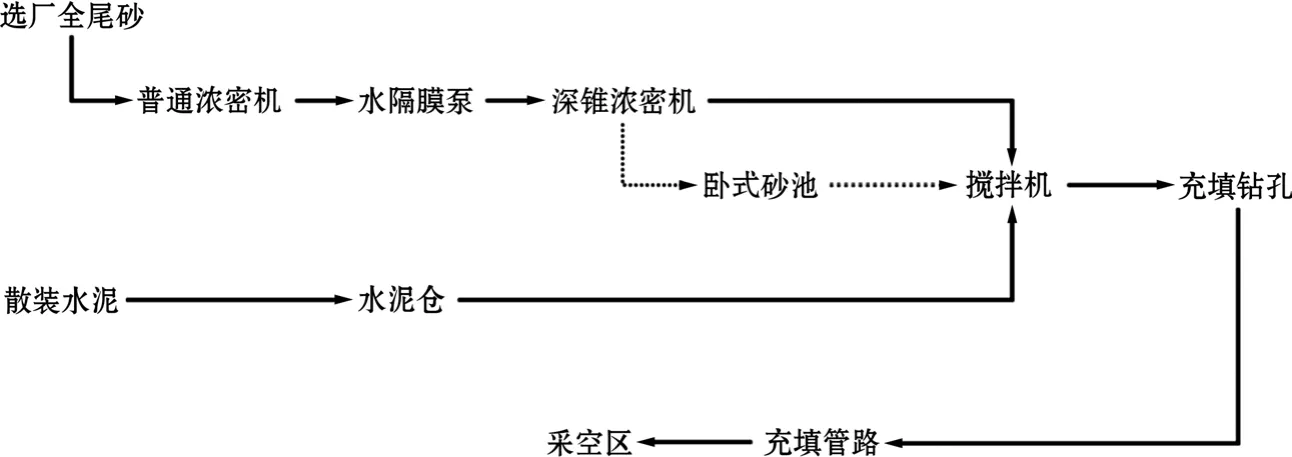

2.3.2 二步骤(矿柱)回采

待一步骤回采矿房充填体养护的充填体强度达到2.35 MPa以上后进行二步骤矿柱回采。由于二步骤回采采场两侧均为充填体,减小爆破对充填体的破坏至关重要,因此矿柱采场炮孔采用不耦合装药,空气间隔结构。两侧边孔滞后相邻的中间孔爆破,同时边孔装药量小于中间孔装药量,避免边孔产生爆破挤压,破坏充填体。为保护充填体,二步骤回采采场单响药量宜控制在300 kg以内,采用低配合比的尾砂胶结充填采空区。考虑到需进行底柱矿体回采,底部10 m先进行高配合比的尾砂胶结充填(强度与一步骤强度一致),中间进行低配合比的尾砂胶结充填或全尾砂胶结充填(中间层强度达0.6 MPa以上),具体强度见表1。

表1 充填体强度

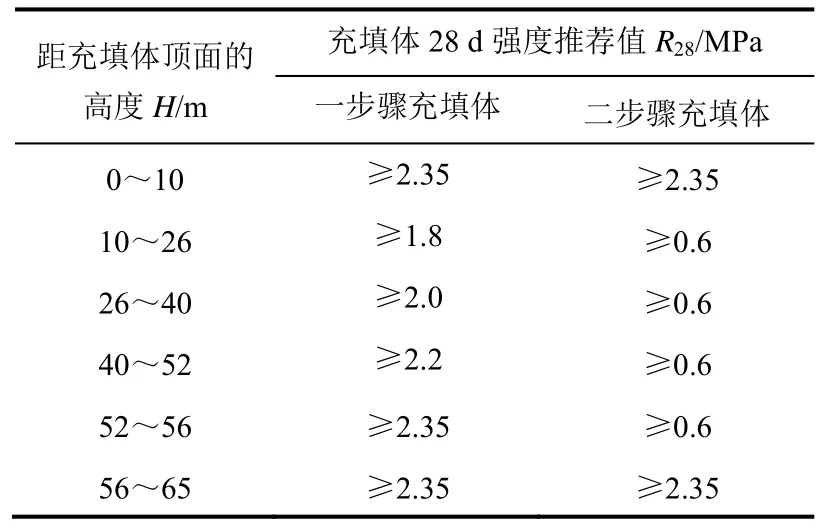

2.4 充填工艺

充填站建于矿体上盘小娘坑东面的山脊上,地面标高+570~+610 m,充填站室内标高+575 m,井下充填管道铺设最长为 2163 m,最大充填倍线为6.77,采用自流输送充填料浆。充填站内设置3套大流量充填系统,每套系统由1个卧式砂池(仅1套系统配备)、1个水泥仓、1套大能力的双轴搅拌机+高速活化搅拌机组成,单套系统制备输送能力150~180 m3/h,一次连续最大充填量 1600~1800 m3,3套充填系统平均日充填量4000 m3,最大日充填量6000 m3。充填工艺流程如图2所示。

图2 充填工艺流程

充填挡墙采用砖砌筑厚500 mm的砖墙封闭,砌筑砂浆强度为M10,挡墙外侧及挡墙与巷道围岩周边采用喷砼二次密实,喷砼要求强度C20,厚度70 mm。封闭墙上布置均匀三排三行的 PVC管(Φ102 mm)脱水管,其墙内侧端头采用土工布包裹并扣紧起脱水作用。为了及时将充填过程中充填料浆中的水排出,以达到提高充入空区内充填料浆的浓度、提高充填强度的目的,在采场大孔凿岩水平从上盘及下盘的联巷口部各下方1根DN100 mm的波纹滤水管。充填材料采用矿微粉+水泥+尾砂充填,充填配合比通过试验及实践所得,料浆浓度为64%~67%。充填浆液过充填挡墙时,严格控制一次料面上升高度,一次充填高度控制在2 m以内,每次充填后须间隔18 h以上,超过挡墙6 m后可连续充填。

2.5 阶段隔离层矿柱回采

对于本阶段的顶柱及上阶段的底柱回采,采用无底柱分段凿岩阶段空场采矿法,上阶段的底柱中距离上阶段空区处预留6 m以上作为保护上阶段空区充填物的矿柱,不进行回采。回采阶段隔离层矿柱时期有2种方式:①在一步骤采至90 m水平后,对空区进行全尾砂胶结充填,并在上部10 m左右采用高强度充填,在充填养护并达到要求强度后,以90 m水平作为主要运输巷继续往上回采,回采阶段隔离层矿柱,待一步骤阶段隔离层矿柱回采完成后再来对二步骤的18~90 m水平进行回采。②在一步骤所有全部矿房全部回采至90 m水平并充填接顶后,再继续往上回采,回采时也遵循两个步骤开采。

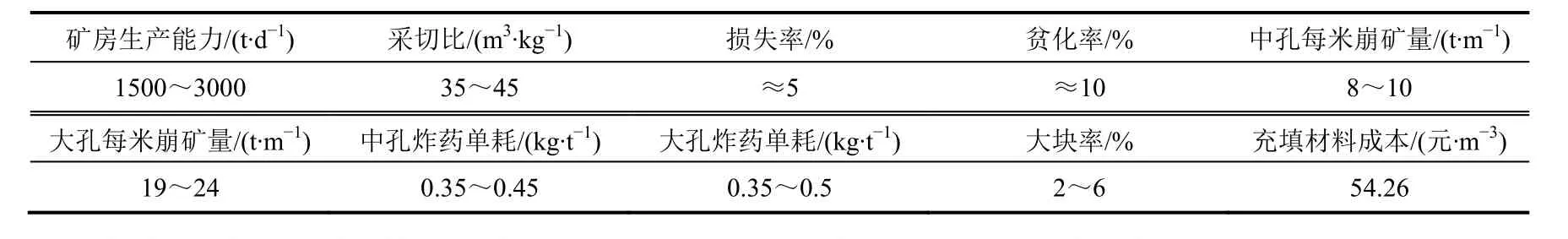

2.6 技术经济指标

该矿试验矿房为西区0阶段60-1R及61-3R,经过对这两个矿房的总结分析,该矿的大直径深孔阶段矿房嗣后充填采矿方法的技术经济指标见表2。

表2 技术经济指标

2.7 应用效果

该矿在采用大直径深孔阶段矿房嗣后充填采矿法后,单个矿房月度生产能力最高达14.7万t,充分发挥了大型设备机械化生产效率,大大降低了采掘作业面个数。在该采矿方法的应用过程中,遇到了一些技术难题,现将其总结如下。

(1)采场两帮垮落严重问题。因岩性或爆破对炮孔周边围岩的破坏,导致采场两帮垮落严重,严重影响了采场矿石的品位及采场的安全。解决措施为缩小周边孔间距,且采用间隔装药,降低装药系数。

(2)切割拉槽井炮孔爆破堵孔问题。在爆破切割拉槽井时,须做好测孔工作确保拉槽井的炮孔孔底堵塞长度小于 1.5 m,装药面在同一个水平面上。

(3)采场矿石大块率高的问题。如果大块炮孔偏斜严重,将会导致孔底间距拉大产生大块,为减少大块率,须保证大孔凿岩严格按照设计施工,确保大孔偏斜率小于1%。

(4)采场充填接顶问题。为保证充填效果,需在充填前使用三维扫描仪对采空区进行空区扫描,再从上个分段施工充填孔,充填孔需在采场最高点贯通,当下料点距离空区边大于30 m时,须增设一个充填孔,使下料点充填浆液流动距离小于30 m。

3 结论

大直径深孔阶段矿房嗣后充填采矿法在矿山的应用取得了良好的效果,不仅使该矿实现了大型设备机械化生产,大大提高了矿山的生产能力,还为该矿山的“强采强出”提供了有力的条件。采场生产能力的提高,大大减少了采掘分段及工作面个数,减少了安全管理难度及成本。同时,胶结充填法的应用虽然提高了采矿成本,但也减少了矿房间柱的留设,提高了矿柱的回采率;而且解决了尾砂处理问题,无需再建尾矿库。实践证明,该采矿方法在满足该矿山的生产要求的同时,提高了矿床开采整体经济效益,具有较高的推广应用价值。