某金属矿山充填法开采下覆岩塌陷失稳机理研究

陈建新,王堃

(1.贵州锦丰矿业有限公司, 贵州 黔西南州 562204;2.北京科技大学 土木与资源工程学院, 北京 100083)

0 引言

充填采矿法因其在环境保护、地压控制、深部资源的开发利用等方面具有良好的效果,现已成为行业发展的趋势。许多专家学者开展了大量的研究工作,普遍认为:基于充填法开采的矿山将不会发生大规模的岩体移动[1-4]。马凤山等[5]对金川二矿区分层充填体的失稳可能性进行了分析,结果发现充填体整体上将不会发生失稳垮塌,但可能发生局部的轻微变形。曹帅等[6]利用UDEC研究了程潮铁矿不同水平矿体开采时位移场的变化规律,研究表明充填法对控制副井沉降和地表移动具有良好的效果。但某金属矿山发生了一起在充填采矿史上比较罕见的采空区上覆岩体垮塌事故[7],由此引发了国内诸多学者对此次事故的关注,充填采矿法在某些条件下,不仅不能有效控制上覆岩层的变形和移动,还存在可能发生垮塌失稳的风险。

本文以该金属矿山某厚大充填体上覆岩体塌陷失稳段为研究对象,通过地表GPS岩移监测、理论分析及数值模拟反演等手段,论证该金属矿山充填法开采中造成覆岩塌陷失稳的事故原因及作用机理。

1 工程概况

1.1 区域地质条件

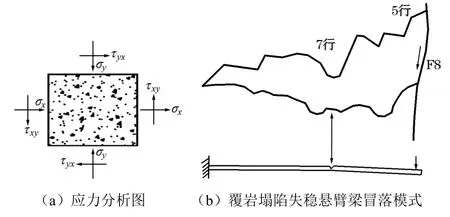

受晚加里东运动、印支-燕山运动等影响,某矿区构造发展极为复杂,矿区位于上升地带龙首山西侧,主要受F8断层影响。F8断层走向EW,倾向S,倾角为60°~75°,断裂带全长近3 km,矿岩破碎,构造较为发育,如图1所示。

图1 某金属矿山矿体分布

1.2 开采现状

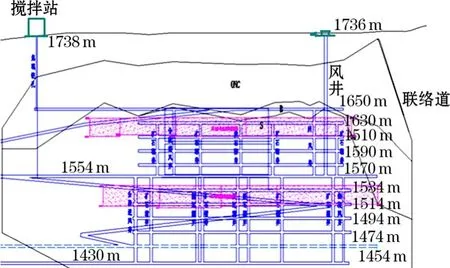

某金属矿山采用双中段六角形下向进路胶结充填法开采,即1430 m中段及1554 m中段。每个分段划分为6个采场,进路垂直矿体走向布置。首采标高为 1642 m,截止充填体坍塌失稳事故发生时,1430 m中段已回采至1514 m分段,1554 m中段已回采至 1610 m 分段,在 1610~1640 m以及1514~1554 m 分别形成 27.3 m 及 42.5 m 厚的胶结充填体,如图2所示。

图2 矿区采场充填体分布

2 充填体塌陷破坏情况

2.1 地表GPS岩移监测

该金属矿山GPS岩移监测网共有1,3,5,7,9,11,13,15等8条行线,沿每条行线以50 m间距布设20个监测点,构成了一个700 m×1000 m的监测网。截止覆岩塌陷发生前,已经进行了8个周期的变形监测工作,监测网及地表塌陷区如图3所示。

图3 监测网及地表塌陷区示意

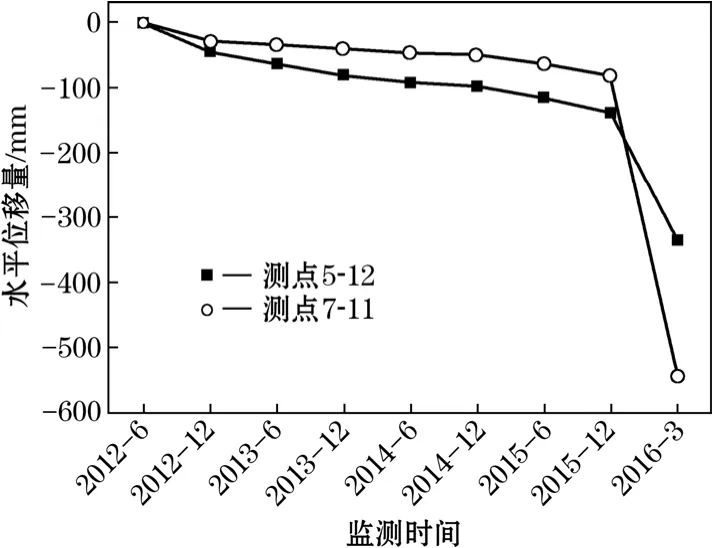

2.1.1 GPS水平位移监测

水平位移量较大点位移逐半年时段累积变化量如图4所示。在2012—2015年监测期间,其累计水平位移量近似线性变化,8个监测周期内,累积水平位移量最大为 138 mm。塌陷发生时,塌陷范围内的测点水平位移量呈现出突变,单时段水平位移量最大为464 mm。测点7-11的45个月累积水平位移量最大为545 mm,水平位移最大测点由5-12变为7-11。

图4 监测网水平位移量

2.1.2 GPS垂直位移监测

地表沉降中心的位置与地下开采区域密切相关,经过分析监测数据发现,发生塌陷前,沉降中心位于7-11测点附近,其接近矿体地表投影中心位置。在沉降中心区域内监测点的沉降速率较为稳定,该沉降中心8个周期内的最大下沉量为208 mm(测点 7-11)。发生塌陷后,沉降中心变为以测点7-11和测点5-11连线为长轴的近似椭圆形区域,沉降量最大测点由测点7-11变为测点5-11,即沉降中心向F8断层方向发生了移动。塌陷时单时段内最大下沉量为1144 mm(测点5-11),累计下沉量为1279 mm,如图5所示。

图5 监测网垂直位移云图及垂直位移量

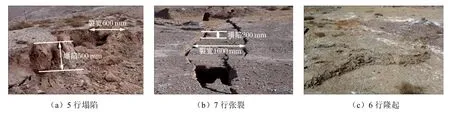

2.2 地表变形情况

充填体塌陷后,经地表F8断层出露区通过现场查看和实地测量发现,地表塌陷区主要位于勘探线5~7行之间,在130 m×170 m的区域内出现3条明显的连续裂缝,最长的地裂缝约100 m,最大宽度为 1.5 m,深度约 1 m,塌陷区面积约为19000 m2,主要变形情况如图6所示。

图6 塌陷区地表变形情况

2.3 井下巷道变形破坏情况

经过实地勘察发现,巷道破坏最严重的为1610 m分段(见图7)。1610 m分段5行分层联络道114 m处起充填体穿脉道两帮严重破坏,充填体块状破碎,丧失支撑能力,进而在重力作用下发生垮塌冒落,堵死采场进出口。7行分层联络道89 m处起巷道两帮也发生破坏,充填体脱层冒落。9~11行无明显变形,仅支护层在冲击地压的作用下发生部分脱落现象,这一现象也说明了巷道越靠近F8断层发生的破坏越严重。

图7 塌陷区地下巷道破坏情况

3 基于理论分析的失稳机理研究

当1544 m和1610 m双中段开采引起的应力叠加共同作用于矿岩接触带周边时,尤其是上述载荷传递至F8断层时,由于F8断层的抗剪切强度较低,在高应力集中作用和采矿活动的持续扰动下,F8断层出现活化,并产生缓慢的变形,形成自矿岩接触带周边向回采区域中心不断加大的下向位移。随着采动影响的进一步扩大,F8断层附近的岩体积聚了大量的变形能,当达到临界平衡时,断层将出现突然滑动,并对1610 m中段和1554 m中段的回采工作面矿岩形成冲击,造成回采区域内部巷道破坏失稳。当围岩系统积聚的能量得以大范围释放后,断层停止滑动,围岩系统趋于静止。

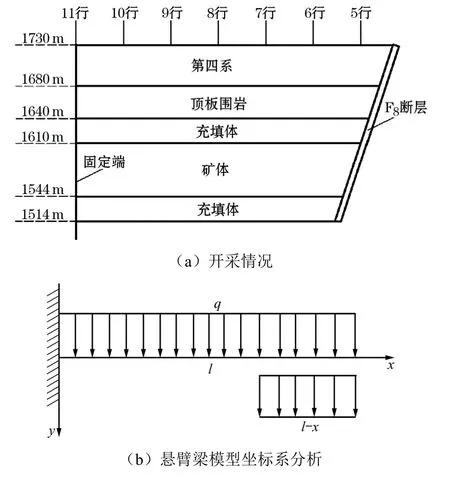

伴随着断层活化作用的发生,靠近F8断层一侧围岩将进一步发生更为剧烈的滑移,故不能再看成固定端而应视为自由端。并且在1544 m和1610 m两个同时向下回采的中段之间,存在66 m厚的待开采矿体,该矿体可以近似为一个水平矿柱。由于该矿柱下部厚度超过30 m的充填体的弹性模量相对围岩来说非常小,所以在此处充填体形成了一种“类空区”,因此可将该水平矿柱视做悬臂梁来进行分析,如图8所示。

图8 悬臂梁理论分析示意

为了更好地分析矿体悬臂梁的受力及变形,建立坐标系如图8(b)所示,从坐标为x的任意截面处截开,考虑右侧部分(l-x)的平衡,可得悬臂梁的剪力方程:

式中,FS(x)为悬臂梁所受到的剪力,N;q为均布荷载,N/m2;l为悬臂梁长度。

而在大多数工程计算中,所关心的不仅是剪力,更多的是考察梁在荷载作用下发生变形量大小,所以首先推导建立梁的挠曲线方程为:

随着矿区的不断开采,悬臂梁受到上覆岩层向下的载荷作用。由式(1)可知,悬臂梁上各截面所受的剪力与臂长呈线性关系,即随着臂长的增大,其剪力逐渐变小,最大剪力作用在悬臂梁的根部。由式(2)可知,梁发生的形变随着悬臂梁长度的增加而增加,当由臂长增加引起的形变达到一定程度时,该状态将难以维持,悬臂则会突然断裂,释放出巨大的能量,形成冲击载荷,并最终导致开采区域及其上覆岩层至地表的失稳塌陷,如图9所示。

图9 悬臂梁理论失稳机理简图

4 塌陷过程数值模拟反演与验证

本文借助数值模拟方法,对采矿及破坏的过程进行了反演,通过对比模拟和实际的位移场数据,验证破坏机理分析的合理性。

4.1 计算模型与参数选取

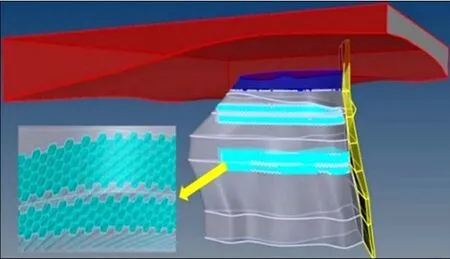

所建模型如图10所示,长600 m,水平最大宽度为200 m,平均宽为98 m。模型采用四面体单元进行剖分,共划分了7323个节点,28894个单元。模型剖分完毕后,将其导入FLAC3D中进行数值计算。模拟中所使用的岩石类型及充填的物理力学参数来源于现场地质调査和相关岩石力学实验结果,见表1。

图10 矿体三维模型

表1 岩石及充填体物理特性参数

4.2 约束条件和本构模型

计算模型地表为自由边界,底部固定Z向位移,X=4000和X=5500均固定X向位移,Y=8500和Y=9500均固定Y向位移。在自重作用下生成初始应力场,然后位移场、应力场清零,按照公式(3)施加构造应力。

计算中采用应变软化模型模拟岩体峰后强度逐步降低的性质,计算模型的本构关系选择 Mohr-Coulomb弹塑性模型。

4.3 计算方案的选取

在模拟中采用分层开挖的方式,按照实际开采进度,分1650~1610 m水平中段和1554~1514 m水平中段按照双中段下向开采,每次开挖一个逻辑块体,随即将其充填,如此往复,直至把水平矿柱全部采完。

4.4 位移场变化规律

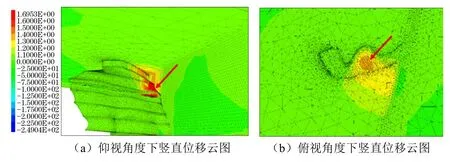

图11为模拟地下矿体开采引起的地表竖直位移云图,其中图11(a)为仰视角度下的竖直位移云图,用以观测矿体内部竖直位移的变化,图11(b)为俯视角度下的位移云图,用以观察地表竖直位移的变化。

图11 地表竖直位移云图

由图11(a)可知,最大变形区域位于靠近断层一侧的上部矿体及其上的充填体,最大沉降量为1.69 m。这种岩移矢量传递至地表时会使地表产生沉降,即在斜上方的矿体投影区内形成地表的沉降中心。采动引起的变形会使断层部位出现应变和应力的积累,从而使断层的临界平衡状态被打破,断层带出现滑移,从而使水平矿体靠近断层的一侧变为了自由端。

由图11(b)可知,矿体发生破坏后,地表即出现明显的沉降中心,沉降中心位于勘探线7(5)行附近(测点7-11),沉降范围为勘探线5~9行之间,其中所采矿体也大致位于此区域,可知矿体开采范围同沉降范围具有一致性,同时也和地表的观测和GPS监测结果具有良好的一致性。

3 结论

(1)地表GPS岩移监测表明,累积水平位移量最大为138 mm,塌陷发生时,塌陷范围内的测点水平位移量呈现出突变,单时段水平位移量最大为464 mm;累积垂直位移量最大为208 mm。塌陷发生时,沉降中心由测点7-11变成了靠近F8断层的测点5-11,单时段内最大下沉量为1144 mm。地表变形情况表明,地表塌陷区主要位于勘探线5~7行之间,在130 m×170 m的区域内出现3条明显的连续裂缝。

(2)发生破坏的主要原因为断层活化和悬臂梁破坏。

(3)多中段开采使得应力集中转变为应力叠加,共同作用于矿岩接触带周边,持续扰动下,F8断层出现活化,并逐渐积聚大量变形能,直至破坏临界平衡,断层发生滑动破坏。结合悬臂梁理论分析,进一步确定由充填体构成的悬臂梁,其臂长与形变成正比例关系,当采矿进路充填导致的臂长逐渐增加,形变累积越快,直至突然发生破坏。

(4)通过对采矿的过程进行反演,得到上覆岩体位移场变化规律,沉降范围为勘探线 5~9行之间。模拟计算结果和地表的观测和GPS监测结果具有良好的一致性,验证了破坏机理分析的合理性。