双重预测PI算法在反应釜温度控制中的应用

洪巨琛,任正云,余雯

(1. 东华大学 信息科学与技术学院,上海 201620;2. 四川烟叶复烤有限责任公司,四川 成都 610041)

因为温度具有典型的大时滞、非线性的特点,所以如何精准地控制温度一直是过程控制领域中的难点[1]。特别是制药企业采用的反应釜[2],反应釜的温度直接影响着成品药物的质量,并最终关系到每一位患者的康复进程。制药反应釜的一般工作流程如下:

1)将已升温至100 ℃以上的反应釜,通过热水冷却、循环水冷却以及冷冻水持续冷却降温至19~23 ℃,保温6 h。

2)将反应釜通过间歇加热升温至目标温度45~50 ℃,保温8 h。

3)再次降温至38~40 ℃,开始向反应釜投料。

4)升温至45~50 ℃,保温12 h。

5)物料取样检验并合格后,反应釜降温至38~40 ℃。

通过上述过程可以看出,反应釜对温度的要求是很严格的,而且切换控温水源时,可能存在不同温度的水相互交融的情况,影响实际控制效果。传统的PID控制器在面对该类实际问题时,无法抑制滞后的作用,对连续的温度控制存在较大的超调。此外,带有Smith预估补偿的PID控制算法,虽然对设定点跟踪性能优异[3-4],但是其抗干扰能力有限。采用滚动优化的模型预测控制适用于大滞后过程[5-6],但没有从根本上解决算法稳定性的问题,而且一旦干扰模型辨识精度较低时,系统控制性能将恶化。因而需要一种精准可靠且迅速的控制方法来控制反应釜温度。

1 控制方案的设计

1.1 预测PI控制算法

Hagglund于1992年首先提出了预测PI控制器的概念[7],通过近些年在实际应用中的不断改进与完善[8-9],该方案在具有多变量、非线性、大滞后等特征的工业领域取得了较好的控制效果[10-14]。

预测PI控制算法的基本原理如下: 对参数不确定的过程,假设其传递函数为

(1)

式中:Kp——过程对象的增益;N(s)=Tnsn+…+T2s2+T1s,Ti>0,T——对象的时间常数;τ——对象的滞后时间。

理想化的控制器应能使系统的闭环传递函数变为式(2)所示:

(2)

式中:λ——大于0的可调参数矩阵。若λi=1,则系统的开环、闭环响应速度是一致的(即开环与闭环的时间常数相等);若λi>1,系统的开环响应快于闭环响应,且λi越大,系统的闭环响应越慢;λi<1时,系统的开环响应慢于闭环响应,且λi越小,系统的闭环响应越快。

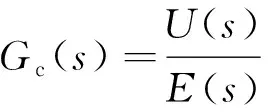

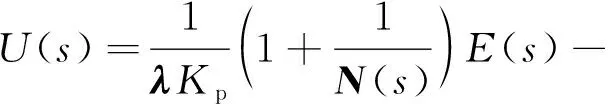

若假设控制器的传递函数用Gc(s)表示,则根据单位负反馈,闭环传递函数如式(3)所示:

(3)

可得Gc(s)表达式如式(4)所示:

(4)

(5)

式中:U(s)——控制器的输出;E(s)——系统输入与输出的误差。

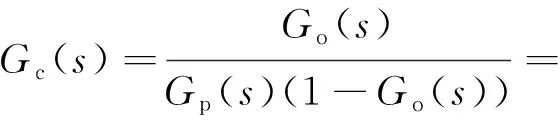

从式(5)不难看出,E(s)所在项具有传统PID的形式,此即为预测PI控制器的PI部分,U(s)所在项为控制器的预测部分,可以理解为t时刻的控制器实际输出,是基于t时刻之前的τ个单位时间输出值的预测值。预测PI控制器的基本结构如图1所示。

图1 预测PI控制器结构示意

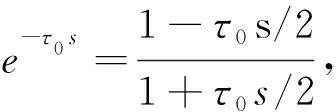

当过程对象为一阶环节时,控制器传递函数Gc(s)可以表示为

(6)

(7)

从式(7)可以看出,预测PI控制器具有传统PID控制器的结构形式。

对式(6)做离散化处理,假设控制周期是Ts,那么离散化的预测PI控制律可表示为

(8)

1.2 双重控制

1.2.1 双重控制原理

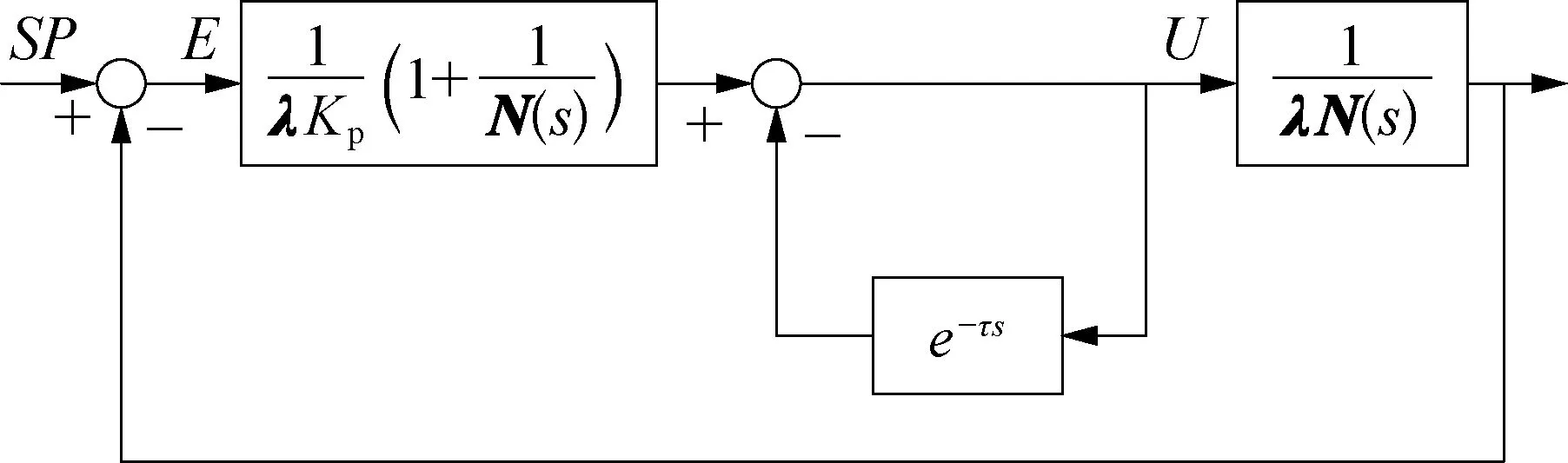

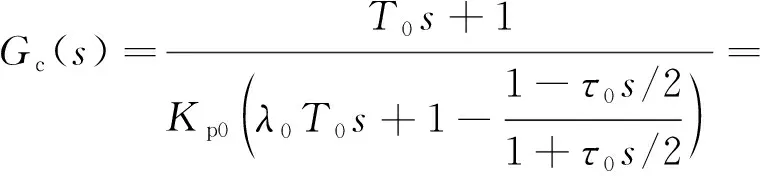

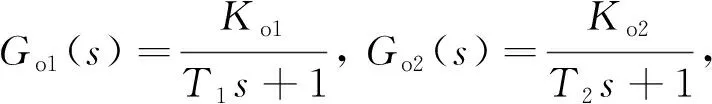

实际应用中,操作变量的选取以综合考虑操作的优化为第一要务,这就需要同时对工艺的经济性以及控制性能的快捷性有所兼顾。双重控制或多重控制[15],指的是对于某个被控变量,采用两个及以上的操作变量进行控制的方式。主控制器具有快速调节的能力,但经济性往往较差,副控制器可以弥补这一弱点,与之相对的,副控制器对于干扰的克服能力较弱,两个控制器相互补足,构成一套更为优异的控制系统。双重控制系统结构如图2所示。

图2 双重控制系统结构示意

图2中,Gc1(s),Gc2(s)分别表示主控制器和副控制器,Go1(s),Go2(s)分别表示主被控对象和副被控对象,R1,R2分别表示主、副操作变量。从图2中可以看出主控制器Gc1(s)的输出是副控制器Gc2(s)的输入。

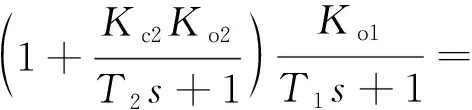

Gc1(s)=Kc1,Gc2(s)=Kc2,那么双重控制系统的开环传递函数可以写成式(9)所示:

(9)

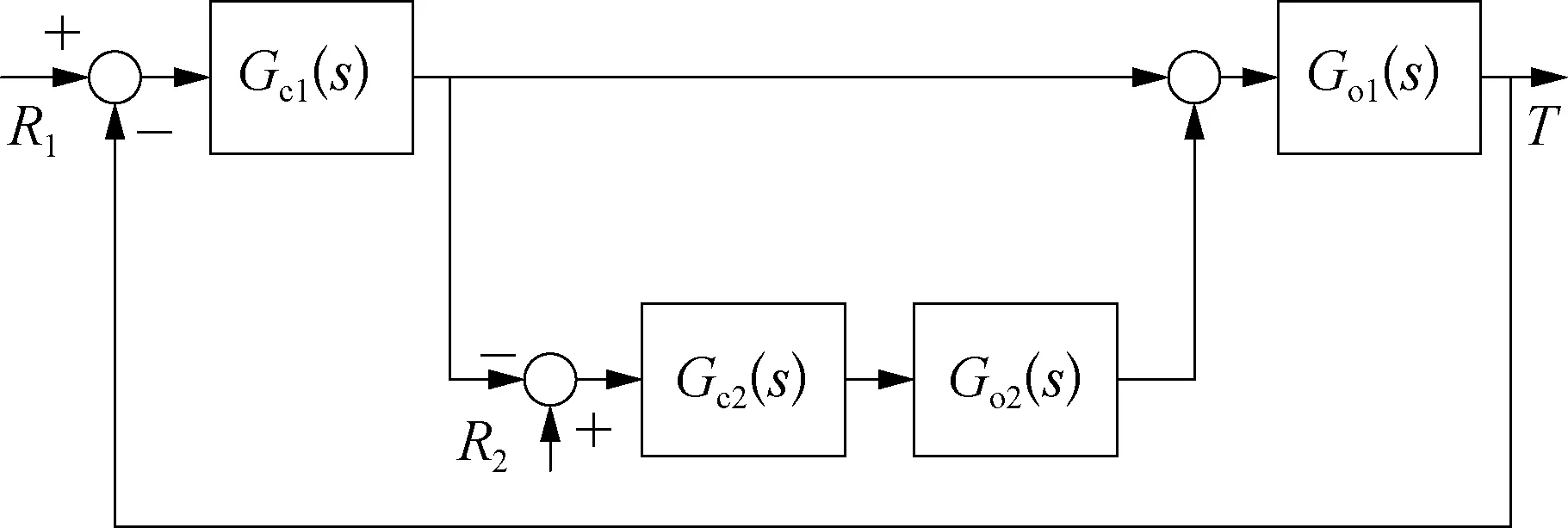

1.2.2 主副控制器模型的确定

因为主控制器的快速调节能力,在设计控制器时,应先设计主回路,而后将主控制器当成广义被控对象的一部分,再设计副控制器。

(10)

故副控制器传递函数可表示为

(11)

式中:Go0(s)——副控制器作用时期望的闭环传递函数。

1.3 双重预测PI控制器

将预测PI控制器与双重控制相结合,即将双重控制中的主、副控制器皆选用预测PI控制器,则组成了双重预测PI控制器。

因为主回路响应速度快于副回路,主、副被控对象的时间常数相差较大[16-17],系统的关联并不严重,为保证主回路的快速调节能力,应先搭建主控制器的模型,而后将被控对象与主控制器一起视为广义被控对象,再搭建副控制器模型。

2 模型的参数辨识

2.1 反应釜模型参数辨识

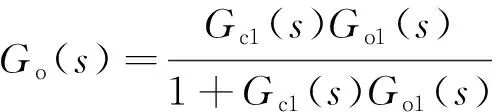

实际的工业被控对象通常具有高阶次的特点,通过机理建模法很难建立精准的数学模型,本文仅将被控对象的主要因素作为建模对象,再运用实验建模法结合经验法建立灰箱模型,得出被控对象的传递函数表达式见表1所列。

表1 被控对象传递函数表达式

表1中,Go1(s)是主被控对象,代表反应釜的实际水温;Go2(s)是副被控对象,表示反应釜调温时阀门的出水流速。

2.2 控制器参数调整

表2 主副控制器的传递函数及参数

3 实验仿真和结果分析

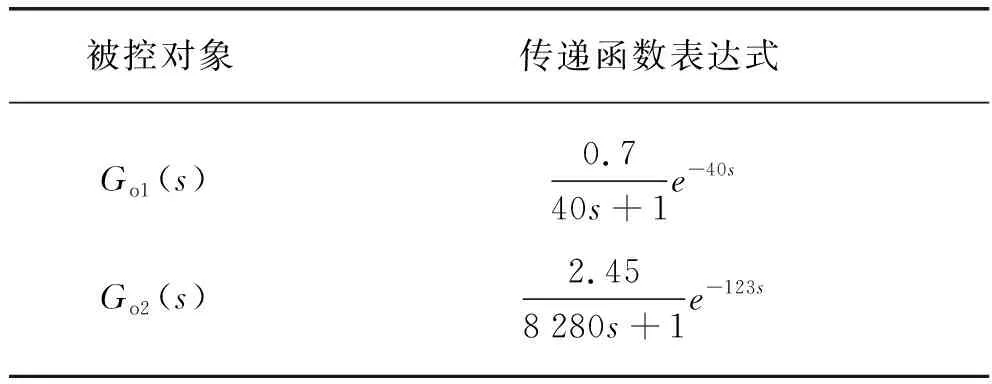

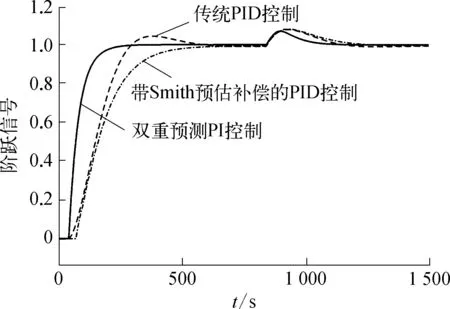

将文献[1]中的传统PID算法与带有Smith预估补偿的PID控制算法[18-19]一同与双重预测PI算法进行仿真比对的结果如图3所示,其中,输入信号采用幅值为1的阶跃信号。

图3 三种控制算法控制效果对比示意

由图3看出,双重预测PI控制器具有三者中最快的响应和调节速度,其中,上升时间仅为带Smith预估补偿的PID控制器的41.9%。而且,采用双重预测PI算法的系统不存在超调及震荡。

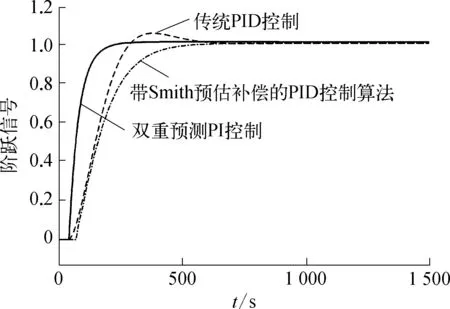

待三种控制算法控制下的系统皆达到稳态后,在主被控对象前施加一定的阶跃扰动,得到的响应曲线如图4所示。

图4 三种控制算法抗干扰性能对比示意

由图4看出,双重预测PI控制器能够更好地抑制扰动并相对更快地恢复稳定值,而且带Smith预估补偿的PID控制器的抗干扰能力确实有限。

将主被控对象的模型参数正向提高20%,得到三种控制器的控制效果如图5所示。

图5 三种控制算法鲁棒性对比示意

在模型失配的情况下,双重预测PI控制器虽然超调量略微高于带Smith预估补偿的PID控制器,但是其依旧拥有三种控制器中最快的响应速度,上升时间为带Smith预估补偿的PID控制器的50.7%,具有较强的鲁棒性。

4 结束语

本文针对反应釜温度控制中存在的大时滞、非线性的问题,设计了一套双重控制与预测PI相结合的控制算法。文中详细推导了预测PI控制器的输入输出表达式及双重控制中副控制器的广义对象选取。仿真实验表明双重预测PI控制算法具有不错的响应速度、抗干扰能力及较好的鲁棒性,为工业实际应用提供了一种新的选择。