化工装置中在线过程分析采样系统的设计探讨

何德颂

(中国五环工程有限公司,湖北 武汉 430223)

在化工装置中,在线过程分析采样系统用于自动取样,并分析出试样中特定的组分及含量。一个完整的在线过程分析采样系统由取样点、取样探头、试样传输及采样处理、分析仪、显示装置和通信接口等组成。设计人员应根据项目的实际情况,结合具体的执行标准和要求,评估和管理该系统各个环节的配置和性能指标,以确保最终的在线过程分析采样系统能满足设计需求。本文对照国内外标准规范,结合大量的工程实践经验,对在线过程分析采样系统的设计进行了梳理和介绍,旨在从工程设计的角度出发,增强对在线过程分析系统的认识和理解,有助于提高工程设计者对在线过程分析采样系统的设计选型和质量把控。

1 在线过程分析采样系统的执行流程和分工

在线过程分析采样系统是一个复杂的系统工程,通常需要业主、EPC总承包商、分析系统集成商和分析仪的制造商等多方参与完成。每个项目的在线过程分析采样系统均需要独立设计,无法进行简单的复用,这就要求设计人员具备整合和管理工艺、仪表、电气、安全、给排水、环保等多专业的工程知识和专业技能,并能够与业主、分析系统集成商、分析仪制造商和施工单位等多方协同。文献[1-2]中给出了该系统的执行流程指南,设计人员可结合相关的国内外设计标准完成具体的项目。

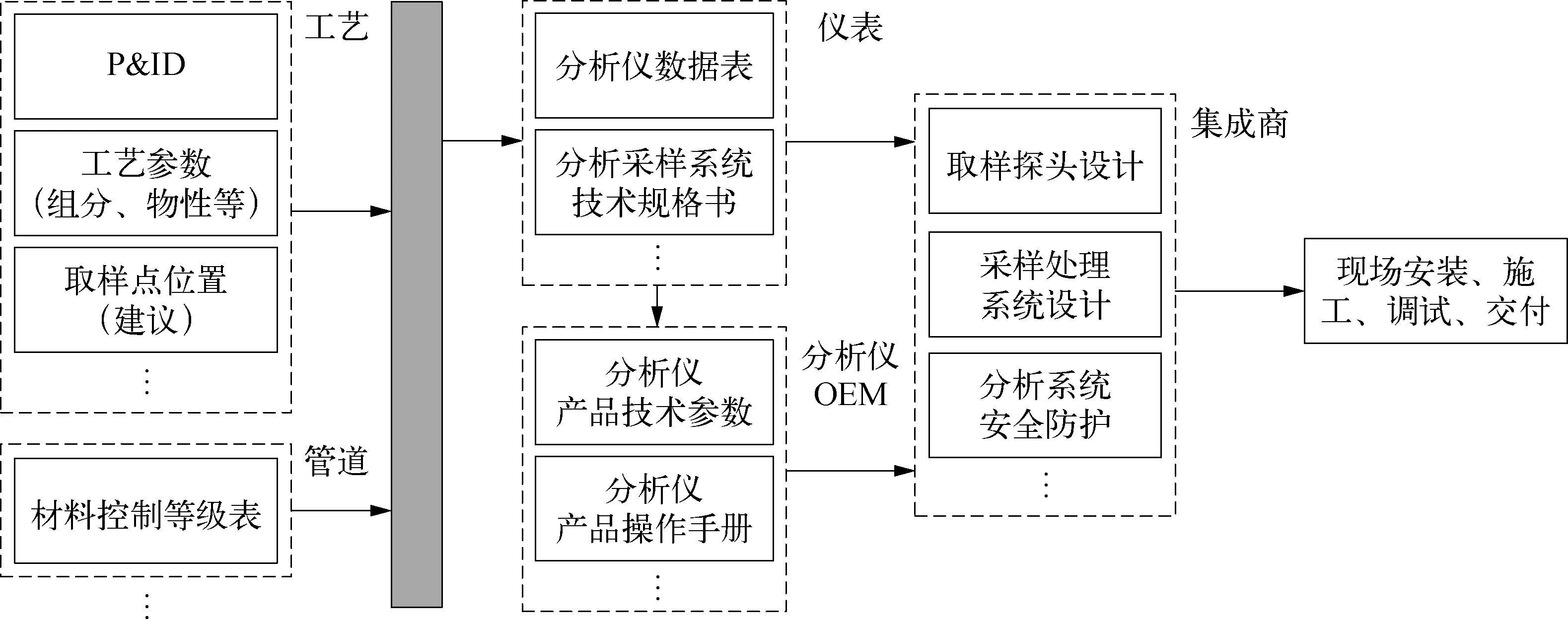

在国内设计院和工程公司中,该系统一般由仪表专业主导,由仪表专业接收工艺条件并编制分析仪的数据表、技术规格书,完成该系统的招标,评标,FAT,SAT和现场交付等工作。在分析仪的设计选型结束后,仪表专业应重点审查集成商的取样探头频率计算、分析流路压降计算、分析系统滞后时间计算,分析小屋(机柜)的规格尺寸、布局、配电、照明、消防、安全联锁逻辑、试样排放和配套公用工程等内容,并及时与相关的工艺、管道、设备布置等专业沟通,确保最终的设计方案满足设计要求。在线过程分析采样系统执行流程和分工如图1所示。

图1 在线过程分析采样系统的执行流程和分工示意

2 取样点位置和取样探头型式

2.1 取样点位置的选取

合适的取样点位置和取样探头插入方位,是正确获取试样的第一步。为避免不必要的工艺过程时间滞后,取样点的位置应选取在能实时反映工艺过程控制结果的管线处,且该取样点的工艺介质和组分稳定、准确,并靠近固定的平台和扶梯位置便于操作维护。当在线过程分析采样系统的滞后时间不满足工艺要求时,还应尽量利用工艺管线的压差来完成快速循环系统或旁通系统的配置。同时,还需要根据所选型的分析仪的工作特性,尽可能地选取接近分析仪工作要求的温度、压力、湿度等工艺条件,以减少预处理系统的部件数量和复杂度。

当工艺管线为水平管道时,对于气体介质取样点的开孔位置应在管道的上半部,而液体介质取样点的开孔位置则应在管道的下半部与管道的水平中心线成0~45°的夹角范围内。当工艺管线为垂直管道时,取样点的位置为管道的侧面,如果工艺介质为液体,其在管道内的流向应为自下而上。另外,为了保证在线过程分析采样系统的取样点位置与实验室分析仪的分析互不干扰,文献[3-4]中要求两者的取样点位置应完全分开;而在文献[5]中则建议在能避免同时使用时且取样流量过低时,两者可以共用一个取样点。

2.2 取样探头型式的比较

为避免管道的壁效应带来的影响,需要使用采样探头来获取相对准确和干净的取样点的工艺介质。采样探头在结构上主要可分为固定式和可抽取式。固定式探头是最基本的探头结构,是化工装置中在线分析仪最常用的采样探头,适用于干净的工艺介质;可抽取式探头适用于工艺不停车的情况下,将取样管从工艺管道中抽取出来进行维护,适用于含有少量颗粒或黏稠的工艺介质,不推荐在高压或有毒的工艺介质场合中使用。

结合IEC和API的相关标准给出了采样探头的典型结构如图2所示。取样探头的前端坡口常为45°,并且在取样探头的法兰或者密封接头处做出安装方向标识,以保证取样探头的前端坡口背向介质流动的方向,达到将探头周围的颗粒物从流体中分离出来的目的。取样探头可由Tube管或Pipe管制作而成,根据文献[3-4]中的安装建议,对于单相态过程取样,取样点所在的工艺管道口径为DN50及以上。固定式探头的采样探头采用尺寸规格为DN15,壁厚为SCH 160的Pipe管,法兰尺寸为DN40;可抽取式取样探头常采用Tube管制作而成,常见的外径规格为3,6,10,12 mm,等。取样探头的内、外径尺寸,由取样点的工艺介质相态、压力等级、含尘量等决定,同时还与采样系统的滞后时间相关。

图2 采样探头的典型结构示意

2.3 取样探头的插入深度

在文献[6]中要求取样点应位于DN80及以上的管道上,文献[7]则建议当取样点在小于DN80的管道上安装时可采用扩大管。取样探头的插入深度宜位于管道直径的0.33~0.50倍处,文献[4]推荐的插入管道内长度值如式(1)所示:

(1)

式中:lmin——插入管道内的最小长度,mm;lmax——插入管道内的最大长度,mm;d——工艺管道的内径,mm。

插入工艺管道的取样探头还会受到流体带来的弯曲应力和旋涡分离效应影响,在设计时应关注取样探头的最大允许长度。弯曲应力主要由探头的尺寸、探头的材料属性、流体的流速和密度来计算,当探头水平安装时还会受到由探头材料自身质量产生的弯曲应力,导致取样探头引流体阻力而产生向流向弯曲的效应。旋涡分离效应主要与探头的尺寸、探头的材料属性和流体的流速有关,旋涡分离效应会导致取样探头发生共振效应。在实际的工程设计中,取样探头的最大允许长度由旋涡分离效应所决定,在基于一定的假设条件和考虑安全系数后,简化的计算公式如式(2)所示:

(2)

式中:L——旋涡分离效应所限定的探头最大允许长度,mm;do——取样探头的外径,mm;di——取样探头的内径,mm;v——工艺管道中介质的流速,m/s;E——取样探头材料的弹性模量,GPa;ρ——取样探头材料的密度,kg/m3;k——系数,量纲一的量,文献[4]给出的k值取164,在文献[3]和部分制造商资料中较为保守,k的取值为100。

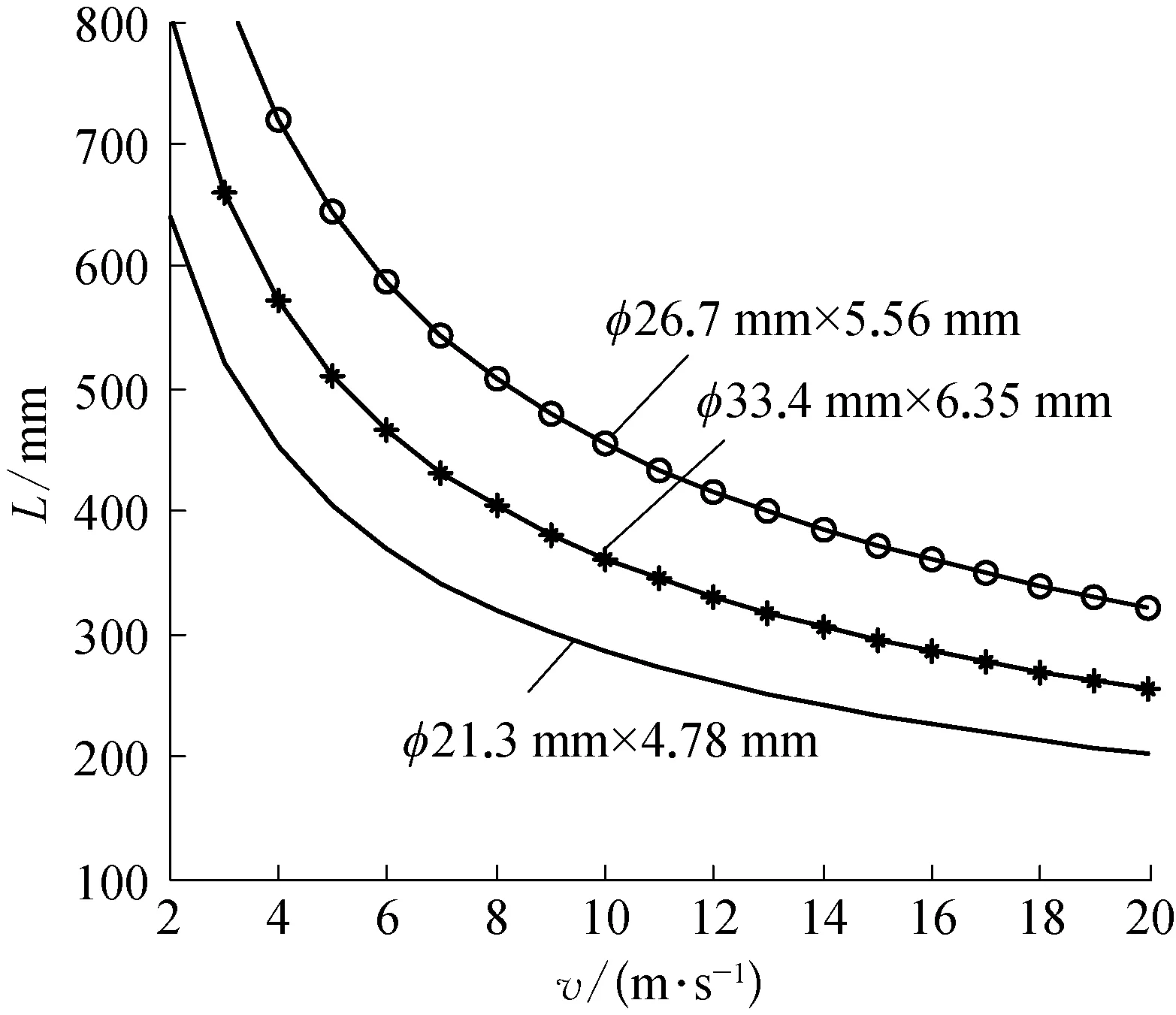

在化工装置中的取样探头材质若为316SS,E可取195 GPa,ρ可取7.95×103kg/m3。以材质为316SS的固定式取样探头为例,不同外径和壁厚等级的取样探头,在不同工艺管道流速下所对应的最大允许长度如图3所示。

图3 固定式取样探头最大允许长度示意

为保证探头的内部容积最小,L的长度应尽量小,取样截止阀的尺寸和阀芯内径也应保持与探头尺寸等径或尽量小。在实际项目中,取样探头可由分析仪厂家成套制作完成或由分析仪厂家购买定型的取样探头产品。取样探头尺寸规格、取样探头最大允许长度、取样截止阀的安装方式和设计范围分工,应由设计院和分析仪集成商共同确定。

3 试样传输及采样处理

3.1 取样管线的选择

试样传输的管线应尽可能的短,管阀件应尽量少,以减少分析采样的滞后时间。由于Tube管内部体积小、挠性好、便于弯曲施工安装,取样管线常使用Tube管。对于气体试样,取样管线长度常使用6 mm。液体试样,取样管线长度常使用10 mm 或12 mm。对于试样传输的流速,气体一般为6~15 m/s,液体一般为1.5~4.0 m/s。设计人员应要求分析系统集成商提供露点计算书,以便判断取样管线选取合适的伴热方式,确保试样在传输过程中不会发生冷凝。

3.2 采样处理的组成

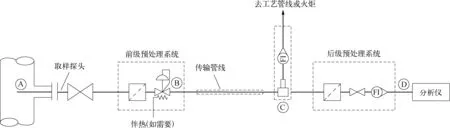

该分析采样系统的采样处理,按照位置的不同可分为前级处理单元和后级处理单元。前级处理单元紧靠取样点之后,主要对试样进行减压、减温、过滤等操作,便于传输试样;后级处理单元主要调节试样的流量、温度、压力,并对试样进行过滤、干燥、除杂、流路切换和试样排放等进一步操作。采样处理主要由取样管线、隔离阀、调压阀、止回阀、安全阀、过滤器、流量仪表、压力仪表、温度仪表等组成。试样的传输和采样处理,目前主要采用传统的管道式系统。为提高试样传输和采样处理的性能,降低设计、制造和安装的成本,降低运行费用和维护费用,ISA制定了ISA/ANSI 76.00.02开放式结构标准,小型化、模块化和智能化的产品和安装方式正在逐步形成。典型的采样系统组成如图4所示。

图4 典型的采样系统组成示意

3.3 取样滞后时间

分析系统的总滞后时间由过程滞后时间、取样系统滞后时间和分析仪响应时间组成。一般情况下,取样系统滞后时间要比分析仪器自身的响应时间大得多,在确定分析仪的类型和型号后,设计人员应重点关注从取样点经过取样管线和采样处理单元传送到分析仪的各个环节所带来的延迟时间,即图4中A段到D段的滞后时间。A段到D段的滞后时间可由理论计算和现场实际测试两种方式来确定,理论计算主要由体积流量法和差压流速图解法两种,在文献[4]的附录C中给出了试样管线中滞后时间的图解算法,以体积流量法为例,基本计算公式如式(3)所示:

(3)

式中:t——试样传输滞后时间,min;tAB——A段到B段的传输滞后时间,min;tBC——B段到C段的传输滞后时间,min;tCD——C段到D段的传输滞后时间,min;VAB——A段到B段的试样容积,L;VBC——B段到C段的试样容积,L;VCD——C段到D段的试样容积,L;qVAB——A段到B段的试样体积流量,L/min;qVBC——B段到C段的试样体积流量,L/min;qVCD——C段到D段的试样体积流量,L/min。

在分析仪选型确定后,图4中所示的分析仪输入试样的流量和压力为定值,在C处加入快速循环回路或旁路时,可通过提高A-C段的流速来降低该段传输管线的传输时间,从而减小系统的滞后时间。

3.4 焦耳汤普森效应的影响

在对高压气体减压时,减压阀常设置在取样点处。图4中D处的压力和流速常为定值,通过减压来减少B处到D处的气体量,从而最大程度地减小取样系统的滞后时间。此外,还应注意焦耳-汤普森效应所引起的热损耗,温度变化可根据焦耳-汤姆森系数和热力学基本关系式,计算如式(4)所示:

(4)

若已知实际气体的状态方程以及cp的关系式,可代入式(4)计算出调压前后的温度变化。实际气体的状态方程和热容的计算有很多种,例如: P-R方程、范德瓦尔斯方程、PKS方程和BWRS方程等,且仍处在发展阶段,不断有新的方程被提出,可根据具体项目工艺介质的性质和允许精度选择合适的实际气体状态方程来进行计算。应要求分析系统集成商提供减压后的温降计算书,核对是否需要对减压器进行伴热和保温。减压器的伴热保温可采用电伴热带或蒸汽伴热的型式,或选用带自加热功能的减压器。

设计人员应根据具体的工艺过程测量和控制要求,要求分析系统集成商提供分析系统的总滞后时间计算书,核对分析采样系统集成商的取样管线和采样处理配置是否合理,确保能够以最小的试样流量来达到可接受的滞后时间。

4 分析系统的安全防护

在根据工艺介质的性质和测量要求确定好分析仪的类型后,需要根据分析仪的工作特性、现场环境条件、维修操作的要求、危险场所的分类、经济合理性的考虑和项目合同的特殊要求等,确定分析系统的安全防护手段和措施。

分析系统的安装方式分为分析仪在现场直接安装、分析小棚、分析柜和分析小屋4种。分析小屋可安装多台分析仪,便于现场操作和维护,常用于工业色谱仪、工业质谱仪、红外分析仪、热导式分析仪、氧分析仪、总硫分析仪等的集中安装和操作。在化工装置中分析小屋常采用金属或GRP材质,规格尺寸和布局由分析仪的类型和数量、操作维护要求和运输条件等决定,并且应按照相关建筑物规范考虑相应的温度控制、照明、防雷、接地、消防、配管配线、配套公用工程等。小屋需考虑最少2 m无障碍净高并预留维护通道,方便操作和维护人员工作。国内外标准对分析小屋的规格尺寸和正压通风的基本配置对比见表1所列。

表1 国内外标准对分析小屋的规格尺寸和正压通风的基本配置对比

分析小屋内分析的试样多为可燃或有毒介质,需要采用自然或强制通风设计将分析管线泄漏的危险介质稀释到允许的安全下限,无论使用何种通风方式(自然或强制)都至少考虑5次/h的置换速度。强制通风系统在设计时还应考虑防止外部的可燃或有毒气体进入房间,小屋内空气压力应保持最小正压25 Pa。分析小屋通风系统的引风口应位于不存在可燃或有毒介质的非危险区域,引风口处还需设置遮雨帽和防虫网。

当引风口位于爆炸危险2区时,应确保分析小屋内的电气设备至少选用爆炸危险2区认证设备,并设置相应的安全联锁。当分析试样中含有可燃气体时,考虑到内部分析管道系统泄漏的可能,为保证分析小屋在通风系统故障时分析仪可以连续运行,建议分析仪优先选用爆炸危险1区认证设备。推荐的强制通风分析小屋的安全联锁见表2所列。在文献[4]的附录G和H给出了带强制通风的分析小屋的联锁控制逻辑,设计人员可结合项目的具体要求进行配置。分析小屋内的采暖通风、空调系统、可燃/有毒气体和电气仪表设备的联锁和控制,常由安装在分析小屋内的可编程逻辑控制器(PLC)完成。

表2 强制通风分析小屋的安全联锁

分析管线或通风系统可能释放有毒气体(或惰性气体)的分析小屋内应设置有毒气体(或欠氧)检测器。当有毒气体含量高于职业暴露极限(或缺氧)时,应在小屋室外显眼处安装声光报警器并切断相关有毒分析管线进入分析小屋内,同时可启动备用通风来降低有毒气体浓度。

分析后试样的排放在设计时需要注意安全和环保问题,当试样为可燃、有毒或有腐蚀性的介质时,应将分析后的试样返回至工艺装置或排放至火炬系统。

5 结束语

本文结合在线过程分析采样系统的相关标准,从工程设计者的角度对化工装置中分析采样系统的取样点位置、探头选型、取样管线、采样处理和分析小屋所涉及的几个关键问题和注意事项进行了介绍和建议。在线过程分析系统的设计需要关注各个环节的内容,设计人员应熟练掌握国内外各个标准和技术资料的异同点,并做出正确的判断和分析,与分析仪制造商、分析系统集成商和业主共同协作和沟通,确保在线过程分析系统的设计达到稳定可靠、安全可控、经济合理和技术领先。