钛合金薄壁件热塑性成形工艺研究进展*

武 永,陈明和

(南京航空航天大学,南京 210016)

钛合金具有良好的屈强比、高低温性能、抗疲劳性能和耐腐蚀性能等优点[1],其复杂薄壁曲面和中空整体结构广泛应用于航空航天领域,部分零件兼具耐高温、良好气动性能等[2–3]。因钛合金在常温下变形抗力大、回弹严重、局部破裂等问题,常采用热塑性成形工艺加工复杂薄壁件,如热压成形、热校形、高温气胀成形、超塑成形/扩散连接等,这些加工工艺已应用于一些钛合金薄壁件制造,如F–15战机的整体框、梁、壁板,B–1B轰炸机的壁板、舱门、风挡热喷气口,阵风战机前置翼,A330客机的检修口盖,CF6–80发动机的导流叶片,发动机宽弦空心叶片,EJ–200发动机的防热罩、排气管道,导弹的舵翼、筒体、进气道,火箭的贮氦罐等[2]。国外从事钛合金复杂薄壁件研制和生产的单位有美国波音、普惠、柯林斯、ERIE、Savage、Macrodyne,英国Superform、

Senior Aerospace、BAE systems、Group Rhodes、ITP Aero、AFRC,德国MBB,法国ACB,加拿大Accudyne,瑞士Form Tec AG和俄罗斯超塑性研究所等。国内航空航天领域的各主机厂、制造工艺研究院所、部分高校和民企先后开展了钛合金高温成形工艺及装备的研究[4]。

目前,国外钛合金薄壁件的热成形工艺及装备相对成熟,研究文献集中于热变形机理及本构模型[5]、高效率低成本的新热塑性成形工艺[6–8]、多尺度模型及形性控制[9–10]、制造零件的服役全寿命预测等[11]。国内各研究院所及主机厂的研究工作多偏重于成形工艺本身[12–14],如模具设计、工艺参数、工艺缺陷、尺寸精度、组合工艺方法、工艺仿真和组织性能、国产热塑性成形机床研制等,高校开始逐渐转向热变形机理及形性控制、新材料开发、新热塑性成形工艺等研究方向。相比于国外,国内在热塑性变形基础理论、可持续开发的自主仿真软件平台、热塑性成形基础数据库及智能调用等研究上还有一定差距。

本文总结了钛合金热塑性变形理论、热塑性成形工艺、模具及装备等研究进展,预测和讨论了钛合金薄壁件热塑性成形工艺的发展趋势。

1 钛合金热塑性变形理论

钛合金塑性变形机制包括位错运动、晶界滑移和扩散蠕变。随着成形温度的变化,钛合金的主要变形机制和硬化方式发生变化[15],如图1所示(GBS为晶界滑移;μ为临界剪切应力;α为材料参数;b为伯格矢量;ρ为位错密度;σ为流动应力;k为材料常数;Tm为熔点;m为应变速率敏感性指数;n为应变硬化指数)。理想条件下,在较低温度下变形时,钛合金应力–应变曲线呈现明显的应变硬化特性,主要变形机制是位错运动,晶粒被拉长。在0.3Tm~0.5Tm温度时,主要变形机制是位错运动和晶界滑移,硬化方式为应变和应变速率双硬化。在0.5Tm以上主要进行超塑性成形,其热变形机制和组织演变受应变速率影响,材料的流动应力和应变速率的关系如图2所示[16](Qgb为晶界滑移激活能;Qv为体积扩散激活能;P为晶粒尺寸影响因子)。低应变速率变形的主要机制为扩散蠕变,晶粒被拉长并粗化;高应变速率变形的主要机制是位错滑移/攀移,晶粒伸长变形,且出现明显的织构;超塑性变形的主要机制为晶界滑移,并存在晶粒伸长、晶粒转动、再结晶等协调机制。在不同的应变速率区域,晶粒尺寸影响因子、应变速率敏感性指数、钛合金变形激活能系数等均存在差距。

图1 3种温度范围内的微观机理及应力–应变关系Fig.1 Micro-mechanisms and stress–strain relations within three temperature ranges

图2 金属超塑变形时的应力和应变速率关系Fig.2 Expanded version of the logarithmic plot of stress versus strain rate for superplastic alloy

为定量描述微观组织和力学性能,需构建材料高温变形组织演变的物理机制模型[17]。扩散蠕变机制主要有Nabarro–Herring晶内蠕变机制和Cobie晶界扩散机制;晶界滑移机制模型主要有Rachinger模型,Ashby–Verrall的伴随扩散蠕变的晶界滑移模型,Ball–Hutchison、Mukherjee、Gifkins等伴随位错蠕变的晶界滑移模型。在热塑性变形过程,晶粒转动和再结晶起到重要的协调作用。Alabort等[5]采用高温原位SEM的试验方法分析了TC4钛合金热塑性变形机制,证实了晶界滑移在超塑变形中的主要作用,以及晶粒转动、位错运动和扩散蠕变的协调作用,如图3所示,其中ε为真实应变。在900℃超塑性变形时,β相在α相晶界滑移中起到协调作用,钛合金热塑性变形是一个复杂的物理化学–力学过程,是多种变形机制综合结果,甚至包括晶界/晶内的元素成分不均[18],随变形温度和应变速率变化,各种变形机制的参与程度不同。

图3 TC4钛合金在900℃以2×10–4s–1应变速率高温拉伸的原位SEM及变形机制Fig.3 Micrographs of a TC4 sample tested at 900℃ applying strain rate of 2×10–4s–1

采用考虑位错运动强化和初始临界应力的蠕变方程,可统一描述钛合金高温变形规律:

式中,M为平均泰勒因子;α为材料常数;ρ为位错密度。高温变形的流动应力与位错密度、晶粒尺寸密切相关,受高温变形的再结晶、回复、晶粒长大等机制影响,可建立偏微分方程分别计算。

钛合金有密排六方晶格α相和体心立方晶格β相两种相成分,高温变形时,α相为硬相,β相为软相。在温度变化时,两相之间发生相转变。对于双相合金的高温变形,常采用等应力模型、等应变模型或考虑双相界面作用的模型来描述各相的贡献[19],并结合各相的体积分数和形变强度。

为精确预测钛合金热变形的流动应力曲线,还需要考虑到片层α相球化、空洞损伤等软化现象[17]。因密排六方α相的强各向异性,钛合金在高温下的各向异性随变形条件变化而变化。图4为TA32钛合金在800℃温度下以0.01s–1应变速率拉伸得到的流动应力曲线,0°、45°和90°表现出明显不同的延伸率、抗拉强度及应力应变规律[20]。此外,材料的拉压不对称性、应力应变状态和加载路径相关性,对材料高温本构模型和成形零件服役性能预测模型提出了新的要求[21]。随着高温成形技术和精确控制技术的发展,脉冲电流、电磁感应加热、超声能场等辅助能场在钛合金薄壁件制造中逐渐应用,其多场耦合作用下的钛合金高温塑性变形机理有待进一步研究。

图4 TA32钛合金的高温各向异性(800℃、0.01s–1应变速率)Fig.4 High temperature anisotropy of TA32 titanium alloy (800℃,0.01s–1 strain rate)

2 钛合金薄壁件热塑性成形工艺

2.1 热压成形

钛合金热压成形生产效率高,常用于钛合金蒙皮、波纹板、框板、整流罩、角片、桁条、进气道、筒形件、包边件等零件的制造。典型成形工艺有热拉伸成形、热弯曲成形、热模压成形、冷模热冲压成形等,成形零件的尺寸精度受模具精度、回弹补偿、温度分布、取件工序等影响。由于模具的蠕变变形、热膨胀应力、磨损和冷热疲劳等问题影响了钛合金零件的生产质量及尺寸精度,因此热成形模具的设计制造是热塑性成形工艺的核心技术之一。对于单方向尺寸较大的薄壁零件,热压成形温差高达几十摄氏度,需考虑非均匀温度场的影响[22]。图5(a)为南航研制的大尺寸TA32钛合金蒙皮件,单方向尺寸>3m,在模具设计时补偿了温度分布不均和模具热膨胀误差。在两个曲面交界区域,钛合金薄板受到压–压应力状态,容易发生起皱。通过减小上下模具两侧间隙,并在模具上增加板料限制结构方法,增大了压边力,使板料由压–压应力状态改善为拉–压应力状态,抑制了板料起皱。图5(b)为热压成形马鞍件,在端部翘曲区域易发生减薄和破裂,通过减小工艺辅助区和优化坯料,可减少减薄率[23]。图5(c)为热压成形复杂件,对表面质量和尺寸精度要求较高,通过在800℃增加保温时间20min,减少回弹。在热模取放件工序中,应充分考虑热应力场导致的尺寸畸变,必要时需多步热压成形。图5(d)为热压成形的TB8包边件,壁厚为0.5mm,轴向扭转角为88.7°,全零件尺寸偏差<0.5mm,为此在675℃下采用多步热压成形,每次保温15min,最终成形质量完好的零件[24]。

图5 典型热压成形钛合金零件Fig.5 Typical titanium alloy thin-walled parts prepared by hot pressing forming technology

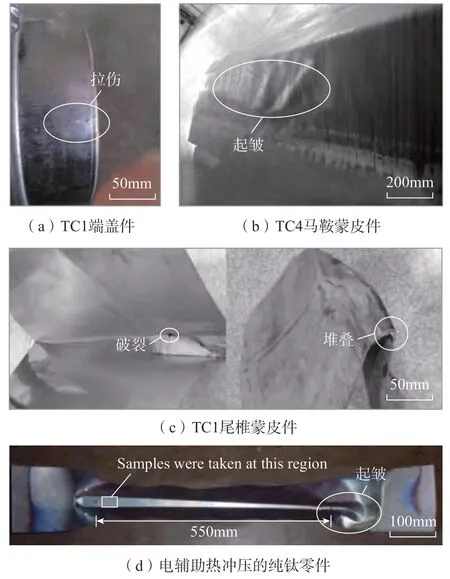

热压成形钛合金薄壁件的典型缺陷包括表面拉伤、起皱、局部堆叠、壁厚减薄严重甚至破裂、壁厚不均、形状畸变、尺寸精度差等,需要通过工艺优化逐一解决。图6(a)为热拉伸成形的TC1筒形件,表面存在明显的拉伤,这与模具材料、变形温度和压边间隙等密切相关。采用中硅钼替代1Cr18Ni9Ti模具材料,压边间隙控制在1.20 ~1.25mm,成形温度控制在620℃左右,并以≤30mm/min的拉深速度的加工,最后得到合格零件[12]。图6(b)为热压成形马鞍件常见的起皱缺陷,转折角度越小起皱越剧烈。通过分型面多步成形将马鞍蒙皮的变形量分解,改变变形顺序。优化模具压边结构,增加压边力,改善了起皱区域应力状态。综合利用以上措施,可有效抑制悬空区起皱缺陷[13]。图6(c)为飞机尾椎蒙皮件热成形常出现的破裂和堆叠缺陷,通过增加预成形工序,增大变形区域和改变变形顺序,避免应变集中和材料堆叠[14]。热压成形零件的缺陷通常可通过改变模具间隙、增加预成形、多步成形、表面润滑、复合模具结构设计和毛坯优化等方法改善或抑制。针对部分复杂曲面或带负角难变形零件,需综合运用模具设计、多步成形、多工艺复合,甚至需分瓣成形后拼焊组装来解决。

图6 热压成形件的典型缺陷Fig.6 Typical defects of the titanium alloy thin-walled parts prepared by hot pressing forming technology

为提高成形效率,部分学者研究了钛合金冷模热冲压及电辅助热冲压工艺,大幅降低了钛合金加热时间,降低制造成本。图6(d)为0.6mm纯钛板脉冲电流辅助热冲压件,加热温度600~680℃,显著降低了回弹变形[25]。利用75A/mm3电流密度、占空比30%的脉冲电流加热TC4板,热冲压成形“U”形件,回弹角比室温冲压减小50%以上,但大于热模压成形[26]。

2.2 热校形

热校形工艺利用了材料在高温下的应力松弛效应,改善钛合金件因变形或焊接导致的形状畸变,提高零件尺寸精度,常用于发动机静子内环、飞行器筒体件、发动机喷口件、“Z”字形框等零件制造。图7(a)为南京航空航天大学(简称南航)利用分瓣刚性模具热胀形法在500℃校形20min得到的TA1钛合金静子内环,零件的圆度< 0.3mm。图7(b)为采用分瓣刚性模具热胀形校形的TC4钛合金直筒形件,校形温度650℃,保温时间30min,实现零件内径(200±0.2)mm[27]。图7(c)为利用组合模具热压胀形的校形方法制造的航空发动机用TA15钛合金环形件,热成形和校形温度为800℃,零件截面壁厚在1.8~2.0mm[28]。图7(d)为采用热压成形、焊接和焊后热校形方法制造的航天飞行器TC4钛合金筒形蒙皮件,校形温度700℃,校形时间30min时,无预紧力的圆度为1.93mm,有预紧力的圆度为0.49mm,有预紧力校形60min的圆度为0.43mm[29]。曲凤[30]采用700~750℃下保温1.5h校形了某典型整体壁板零件,实现不贴模度<0.5mm精度;在600 ~ 650℃下保温1.5h校形了某铣削畸变的框类零件,将不贴模度从2~3mm降低至0.5mm。

图7 典型的热校形钛合金件Fig.7 Typical titanium alloy thin-walled parts prepared by creep/stress relaxation forming technology

钛合金热校形零件的成形质量与模具精度、校形时间、校形温度、预变形量、初始应力、材料组织等参数密切相关。其物理本质是应力作用下钛合金内位错运动,是位错滑移和堆积的宏观表现。在应力松弛过程,弹性变形逐渐向塑性变形转变,可有效解决焊接筒体呈椭圆状、尺寸精度差等问题。由于各温度下应力松弛极限和应力松弛速度不同,为成形高尺寸精度零件、降低残余应力和提高生产效率,可适当提高应力松弛温度。

2.3 高温气压成形

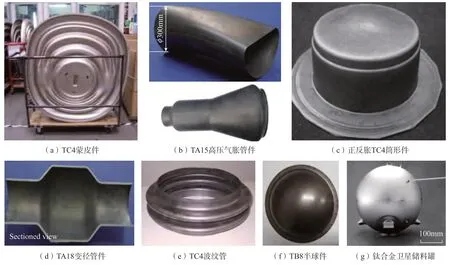

钛合金高温气压成形,是采用气体对板料施加压力,使钛合金板料贴模制造出合格零件的工艺方法。根据不同胀形压力和温度,可分为超塑气压成形和高压气胀成形,典型的钛合金件如图8所示。图8(a)为利用波音公司与俄罗斯VSMPO开发的细晶TC4板材在770℃下超塑气压成形薄壁件,元素成分和力学性能符合AMS4911标准[31]。图8(b)为700~800℃下高压气胀工艺成形的TA15钛合金复杂曲率管件,通过组织性能调控,成形件的室温性能提高5%~10%[32]。相比于热模压成形,气压成形的模具磨损和零件尺寸畸变小,通过气源系统气压加载调控,可控制材料应变速率,在制造形状复杂、曲率变化大的零件上有巨大优势。

高温气压成形的主要缺陷是壁厚不均匀。通过模具设计和工艺改进,可改善材料壁厚分布,主要的方法有胀形圆角优化、正反胀形、拉深胀形复合成形、非均匀温度场法和补料法等。图8(c)为正反胀形工艺得到的TC4钛合金零件,在930℃利用反胀法预成形提前存储材料,然后正向胀形,相比于单一的正向胀形成形,壁厚从1.18 ~ 2.24mm改善为1.50 ~1.78mm[33]。图8(d)为利用高压气胀工艺成形了70%膨胀率的TA18钛合金变径管件,通过电磁感应加热实现了非均匀温度场,中间区域温度高于两端补料区温度,当温差为15℃、轴向补料38mm时,管件最大减薄率为18.9%[34]。图8(e)为通过927℃下的超塑胀形和轴向补料方法成形的TC4钛合金“U”形波纹管,最大直径350mm以上[35]。图8(f)为南航通过拉深成形和胀形复合制造的TB8钛合金卫星半球件,壁厚0.3mm,最大减薄率< 25%。图8(g)为超塑成形后拼焊的卫星用钛合金储料球罐件,利用预先处理的非均匀壁厚板材进行超塑胀形,可得到均匀壁厚的半球件[36]。

图8 高温气压成形的典型钛合金零件Fig.8 Typical titanium alloy thin-walled parts prepared by hot gas forming technology

2.4 超塑成形/扩散连接

钛合金的超塑成形温度和扩散连接温度相近,适合超塑成形/扩散连接复合工艺,这为钛合金中空整体结构件的设计制造提供了有效方法,在飞机和飞行器等领域展现巨大优势。图9为超塑成形/扩散连接的典型零件和缺陷。图9(a)为TC4马鞍型双层整体壁板,在800~920℃下,以1.5MPa压力成形1h,得到扩散焊合率>90%、表面无阶差的整体零件[37]。通过对材料细晶化处理,可大幅降低超塑成形/扩散连接温度。图9(b)为波音采用细晶TC4钛合金在775℃下通过超塑成形/扩散连接成形的整体双通道隔热板[38],提高了成形效率,降低了能耗。四层板结构舵翼也是超塑成形/扩散连接的典型应用之一。考虑到四层结构舵翼超塑成形/扩散连接制造过程中,加热时间太长导致板料晶粒粗化、性能下降明显,且扩散连接质量不稳定等,采用激光预焊芯板可有效解决这些问题。图9(c)为采用芯板激光预焊后超塑成形/扩散连接制备的TC4钛合金带预制块四层结构舵翼模拟件,成形温度920℃,最大胀形气压1.2MPa,焊合率>95%,晶粒尺寸长大<35%,但压力不足导致三角区空洞较大,面板也有明显沟槽缺陷[39]。李保永等[40]开展了钛合金四层结构件超塑成形/扩散连接工艺中表面凹槽缺陷的影响因素研究,认为应变速率、扩散连接区域宽度、芯板与蒙皮厚度比和摩擦系数等都对表面沟槽深度有影响,提出了面板与芯板之间施加0.2MPa背压方法,并建议蒙皮和芯板的壁厚比大于2∶1。

钛合金宽弦空心风扇叶片是超塑成形/扩散连接的另一典型代表件。自20世纪90年代,罗·罗公司遄达发动机开始装机使用空心风扇叶片,美国和俄罗斯相继进行相关研究。图9(d)为俄罗斯超塑性研究所研制的三层宽弦空心风扇叶片,装机于新型PD–14航空发动机[41]。国内也开展了三层空心叶片超塑成形/扩散连接研究,并成功研制出样件,通过了鸟撞等验证[42–43]。为避免三层空心风扇叶片面板和芯板连接处曲率引起的疲劳损伤问题,南航开展了对开式结构钛合金空心叶片扩散连接、扭转和气压整形研究,制备的钛合金空心叶片样件如图9(e)所示,制造流程为钛合金锻坯→铣削内筋→扩散连接→扭转预成形→超塑气压胀形校形→精加工,为设计人员提供了充分的设计空间[44],但也引入了内筋错位焊接和焊后扭转变形损伤难题。随着飞行器对飞行速度和节能减排的要求,对蜂窝、点阵等拓扑中空结构件需求愈加迫切[45–46],其精密制造技术成为研究重点。图9(f)为南航利用超塑成形/扩散连接制备的TC4钛合金金字塔点阵结构舵翼样件,实现了点阵结构非均匀排布。

图9 典型的超塑成形/扩散连接钛合金件及缺陷Fig.9 Typical titanium alloy thin-walled parts prepared by superplastic forming/diffusion bonding technology and their defects

超塑成形/扩散连接优点突出,但制造难度大,生产过程常出现以下问题:(1)因钛板材表面粉尘和油污等导致扩散焊接质量差,需认真制定酸洗操作规程,严格按照规程试验和生产,酸洗后,在无尘房内装配、操作。(2)空腔内扩散连接面保护不充分,在高温中表面氧化,扩散连接质量差,需在真空炉中扩散连接,或将需要扩散焊接的界面封闭,并抽真空或充入高纯氩气保护。(3)气压加载路径不适,导致了三角区存在明显缝隙、表面凹陷、局部芯板不贴模等缺陷,如图9(g)~(i)所示[47–48],需经过精确的有限元仿真,优化工艺路径,使用背压,改变摩擦系数、面板和芯板厚度比等,最后采用高气压整形。(4)板料局部变形量大,钛合金存在变形损伤,减薄严重甚至破裂,可优化材料性能提高材料延伸率,或改变变形顺序、增加预成形等工艺。(5)变形时间太长,生产效率低,晶粒粗大导致性能下降,可增大炉子加热功率实现快速加热,或采用高温换模、高温取放件等减少加热时间,或采用低温超塑性材料降低成形温度,或采用陶瓷模具等降低炉内材料的热容等。

2.5 柔性热成形

柔性成形技术广泛用于多品种小批量薄壁零件生产制造,包括渐进成形、激光成形、拉伸成形、多点成形、辊压成形、柔性弯曲等。钛合金板材的柔性热成形技术具有加热方式多、成形自由度大、数字化控制潜力大等特点。图10(a)为电辅助加热渐进成形工艺制备的TiAl2Mn1.5圆锥和方锥形件[49]。圆锥件的加热电流为400A,渐进工作头速率为800mm/min,步长为0.1mm,工具直径为8mm。因方锥形件成形难度大于圆锥件,开始采用工作头速率800mm/min,当方锥形件深度达到4mm后,降低工作头速率至400mm/min,成形温度在700℃左右。针对需要局部弯曲成形的零件,可采用局部加热弯曲。图10(b)为南航通过激光加热弯曲的Ti2AlNb板件,通过改变扫描路径,可得到不同弯曲效果。采用0.3mm激光光斑,扫描功率0.4kW,扫描速率1.0m/min,重复扫描8遍,可将宽度40mm、厚1.0mm的Ti2AlNb板材件弯曲18°左右。图10(c)为φ50mm×1.5mm的TA18钛合金加热数控弯曲管件,在298℃、芯模直径16.56mm、芯棒伸出量0.93mm、助推系数1.17的工艺参数下得到了弯曲角90°的管件,最大减薄率仅为3.62%,最大截面扁化率为11.20%[50]。图10(d)为电辅助加热的OT4M钛合金拉弯件,采用10.57A/mm2的电流密度加热时,可在30s内达到650℃,并进行拉弯成形,拉弯后通电应力松弛10min,零件贴模间隙为0.5~2mm[51]。尽管柔性成形自由度高,但最终成形件的尺寸精度和组织性能受工艺参数影响较大,易导致局部减薄甚至破裂、回弹变形、形状畸变等缺陷,这需要有限元仿真的精确预测和工艺参数的精密控制。

图10 典型的柔性成形钛合金薄壁件Fig.10 Typical titanium alloy thin-walled parts prepared by hot flexible forming technology

3 钛合金薄壁件热塑性成形模具及装备

因钛合金热成形温度高,模具工作环境恶劣,其模具材料选择和设计制造与冷成形存在较大差异。热成形模具材料应具有抗高温氧化性、抗热冲击性能、良好的高温机械加工性能、相变温度高、组织性能稳定等特点。常用的高温模具材料有低合金耐热钢、耐热球墨铸铁、中硅钼、高镍铬合金钢和镍基合金等。选择模具材料时,应综合考虑零件的复杂程度、成形温度、批次数量、零件尺寸精度需求和经济效益等因素。超塑成形的模具胀形压力较小,可选择耐高温的陶瓷材料。

钛合金热压成形装备是热压成形工艺实施的保证。装备的主要组成有液压机床和高温炉,其研制主要包括液压机设计制造、加热装置设计及制造、高温金属平台和隔热陶瓷研制、换模机构和控制系统研制等。热压成形机床中增加气压加载和真空系统,可实现超塑成形、超塑成形/扩散连接的功能。

目前,国外的热成形机床已系列化发展,设备压力可达5000t以上,加热温度达1100℃以上,工作台面达5.3m×2.3m,集成了液压/气压管理系统、加压加热控制系统和滑动平台等模块,其控制系统可准确控制温度、压力、行程等参数,实现了数据采集、工艺参数储存与实时处理、工艺开发与数据库管理、加工过程网络交互、高温开模取件和高温换模等功能。超塑成形机床的气压控制系统采用精密比例阀控制,可实现气胀成形气压曲线加载的编程控制,控制精度已达到±0.007MPa。通过多区协调加热和9点控温,炉内温度均匀性在±5℃以内,压力机上下高温金属加压平台平行度达0.1mm,平面度≤0.1mm。国内已实现热成形机床的研制,开始热成形高端装备研制和布局,正形成稳定持续的生产研发团队。但国产热成形机床的正向设计能力尚需提高,各系统之间的匹配关系有待进一步优化,例如压力机回弹补偿,液压、气压、流量、功率、加热散热和水冷等匹配,伺服阀、压力表、光栅尺、电磁阀、控制系统的配合和滞后,热成形装备温度场及热膨胀等。此外,数字化热成形机床也是未来发展趋势,包括过程监控、数据存储及分析、健康诊断、断电保护、网络交互等。

4 发展趋势

钛合金薄壁件及热塑性成形装备已基本实现“造得出”,并提出“造得精、造得好”的更高要求。针对新型高温钛合金、Ti2AlNb、TiAl等难加工新材料,其投影面积2m2以上的高精度超薄件、局部棱角尖锐的新结构件、带功能的中空复杂结构件等需求增加,迫切需要制造工艺的快速发展。为此,可开展以下研究。

(1)“材料–设计–制造–装备”一体化协同发展。

多层、蜂窝、点阵的热塑性成形方法为混合结构提供了设计空间,结合非均匀材料分布、梯度材料、异种材料连接等,可使钛合金薄壁件结构实现轻量化、自主冷却、吸声隔热等功能,满足装备提出的新要求。

(2)形性预测控制及仿真软件。

热塑性成形工艺参数显著影响了钛合金薄壁零件尺寸精度和组织性能,易导致零件形状、性能等缺陷。通过构建材料物理模型、热成形数据库、软件开发和仿真优化等可实现钛合金薄壁件形性预测。以跨尺度仿真数据为依据,优化工艺参数,可大幅缩短工艺流程或将工艺流程模块化,提高零件合格率。

(3)成形工艺及装备的稳定控制和数字化。

热塑性成形的影响因素较多,零件组织性能与时间相关,工艺参数的波动性大。为保持钛合金成形件的质量均一稳定,需用自动化生产代替手工作业,以数字化控制代替专家经验。需要研究工艺参数的深度学习优化方法,结合可靠的机床装备控制软硬件,实现数字化制造。

(4)高效率热塑性成形工艺及装备。

为提升生产效率、提高成形自由度、降低成形制造成本和节能减排,电辅助热冲压、电辅助渐进成形、激光弯曲、电辅助拉弯、感应热校形等特种能场辅助的高效率热塑性成形工艺正蓬勃发展,其多物理场耦合机制、精确控制技术、新工艺方法和制造装备是今后的研究重点。