基于数字孪生模型的可配置装配偏差分析方法*

王安洋,王仲奇,夏 松,常正平,马之凯

(西北工业大学,西安 710072)

由于飞机要满足飞行速度、机动性、安全性及空气动力学的要求,在整个飞机产品制造过程中对整机的制造和零部件装配精度提出了严格要求。装配偏差指飞机实际装配完成后,关键测量尺寸或关键测量特征的实际值相对于理论值的偏移量,装配偏差的大小是衡量装配准确度的最直接和最重要的指标。研究飞机装配过程中偏差的传递和累积,预测飞机装配偏差对于保障飞机结构装配准确度、提高飞机生产效率和使用寿命具有重要意义[1–5]。

传统的偏差分析方法是基于尺寸和角度缺陷建立的偏差模型和理论,忽略了零件的形状误差,因此传统的偏差分析技术无法达到飞机制造高精密乃至超精密的精度预测要求[6–8]。数字孪生(Digital twin)通过数字化的方式创建与物理实体完全一致的虚拟模型,其中孪生模型的虚体能够反映对应产品的实际状态,可用于描述真实产品的加工、装配和使用维护等过程要素[9],能有效提高装配仿真结果的准确性。因此,运用孪生数据构建具有真实特征的零件和装配孪生体,设计适应于数字孪生体的装配偏差分析方法,对于准确预测产品装配精度,指导现实零部件的装配行为具有重要意义。

基于模型的仿真是计算机集成制造的重要内容,而孪生模型的应用意义在于高精度和真实的仿真预测,因此基于孪生模型的装配偏差计算是数字孪生在飞机装配领域的一项重要研究应用[10–13]。传统偏差计算过程针对实际装配进行装配有向图分析并通过公式计算。对于复杂的装配体,需要进行很多重复性的计算,过程复杂、繁琐且效率低下,缺乏对复杂产品设计知识的组织再利用[14]。实际上多数企业的产品设计业务存在着功能和知识重复的过程,可配置研究[15–16]将重用部分记录、存储的知识库以备知识重用,可配置的研究给快速偏差计算提供了借鉴基础。目前,可配置的设计模型应用在软件系统开发、机械产品配置等领域。

近年来,江伟光等[17]提出一种将扩展与或树和装配有向图相结合的可配置产品结构模型,通过装配有向图来描述装配关系和装配方向。王炳刚等[18]对可配置制造执行系统进行了研究,设计了装配流程配置过程的数据模型,提出了装配流程配置方法,并且已经在军品装配车间进行了应用,效果良好。黄灿[19]在飞机自动化装配过程中针对自动钻铆系统提出了组件和参数可配置的控制软件构架,设计了结构化的文件管理系统和配置管理系统,使得集成软件在可配置的基础上达到更高的复用率。Tian等[20]在平台上集成多个末端执行器,进行了功能扩展,根据末端执行器的功能,可配置出所需的执行指令。传统的装配偏差计算采用齐次坐标变换矩阵的形式进行偏差累积传递,而孪生模型由于装配关系与传统的“基准重合”不同,其偏差分析的每种装配关系可能需要不同的数学模型来表达,偏差传递过程将存在根据装配关系而定制求解的问题。目前可配置技术在装配偏差分析领域的应用还未见报道,本研究将从可配置方法入手,在实际产品的数字孪生模型基础上提出一种飞机装配偏差的快速计算方法。

孪生模型的几何表达

产品模型是零件信息的载体,零件的制造工艺、制造误差等信息以数字化的形式封装在产品模型中,数字化的产品模型为计算机辅助设计制造提供了技术基础和应用条件。传统的实体模型对于实际生产中的制造缺陷只简单表示为尺寸和角度的误差,忽略了形状误差,已经不能满足高精密乃至超精密制造的要求。本研究给出一种表征零件形状误差的孪生模型表达方式,作为偏差分析的模型基础[21]。

1 点云–肤面模型

肤面模型(Skin model)由新一代GPS给出,其标准定义[22]为:实际工件与环境之间的接触面构成的表面。从工程设计角度来说,肤面模型是物理表面模型,其相比于设计模型综合考虑了表面形貌的多重几何缺陷,可以更好地模拟物理孪生体的几何特征。然而,从技术角度来说,肤面模型的初始定义指出它是一个由工件与环境接触面构成的连续表面,由无限个点构成的面,如图1所示[23]。

图1 肤面模型表达概念图Fig.1 Expression concept map of skin model

离散几何的发展使得一些学者对肤面模型给出一个近似表达,即需要一个有限模型来处理和计算肤面模型。Schleich等[24]提出肤面模型离散化的表达方式,将肤面模型用有限数量的几何参数或离散点云表达,构成SKS(Skin model shapes)。从概念层次上SKS并没有规定特定的数学表达方式,如是基于离散点云还是参数网格,而且它允许在不同尺度考虑几何偏差,从宏观到微观。因此,通过SKS将无限的肤面模型用有限个参数的数学模型表示。本研究拟用实测点云作为物理实体的表面模型,并将点云–肤面模型指定为利用离散点云实现肤面模型表达方式获得的数字化模型。

2 面向装配的产品孪生模型

产品或零件的孪生模型构建框架可参考MBD(Macroblock design)模型,在此基础上给予一定的改进和替换。MBD技术是在一个集成的三维数字化实体模型中表达了完整的产品定义信息,包括几何模型、公差信息、工艺设计信息等,在产品预研阶段发挥了巨大作用。在MBD模型框架的基础上,本研究给出一种适用于面向装配的孪生模型框架。孪生模型构成包括:(1)必要的设计模型信息。设计阶段的几何实体模型。(2)物理实体映射到数字空间的几何信息。这里指经过后处理得到的肤面模型。(3)工艺信息。设计基准、装配工艺信息、装配尺寸链传递路线等。(4)模型融合后处理信息。制造偏差信息,为装配偏差分析提供数据基础。

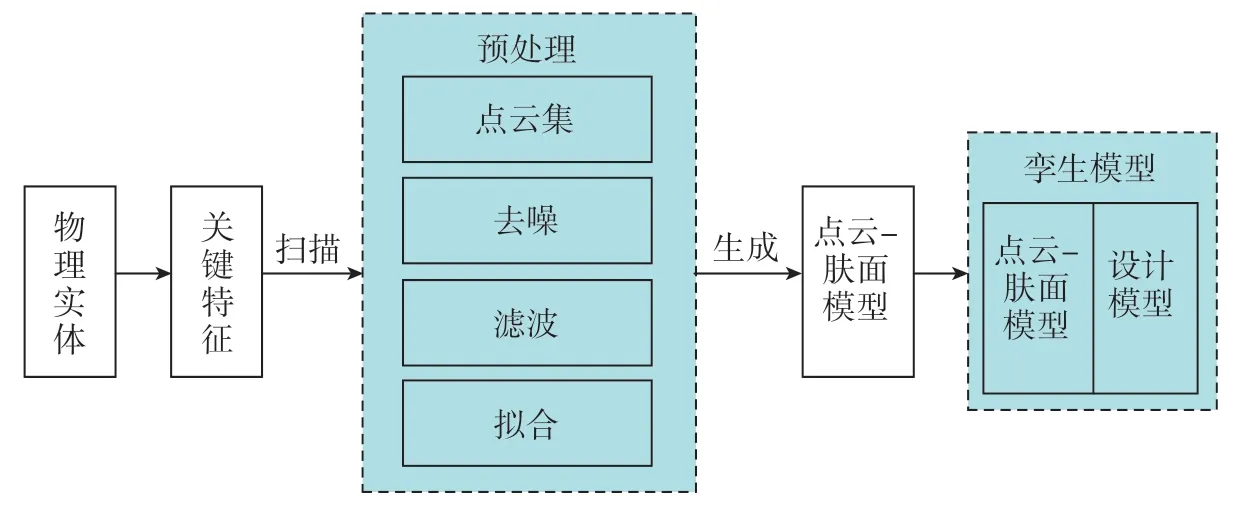

面向装配偏差分析的孪生模型信息主要集中在几何方面的映射,将针对点云–肤面模型构建过程具体分析,点云–肤面模型的构建过程如图2所示。首先,分析零件特点,确定零件的关键特征,如装配特征和关键测量点等;其次,通过扫描仪获取关键特征面的三维点云数据;再次,对点云数据预处理,如去噪、滤波、插值处理;最后,将符合要求的点云数据与设计模型融合配准,完成建模过程。现阶段对于点云的处理操作相对成熟,尤其在大量离散数据的特征识别、模型构造和配准方面[25]。下文基于部分学者的结论给出点云–肤面模型构建方面的具体应用过程。

图2 点云–肤面模型构建过程Fig.2 Construction process of point cloud–skin model

2.1 确定关键特征

面向装配的孪生模型,其关键特征主要分为装配特征面和关键功能特性。图3显示某飞机舱门的定位挡销,其关键特征包括与舱门边框配合的配合面和定位孔,以及影响舱门开启力性能指标的末端触头圆心的位置。

图3 飞机舱门零件关键特征Fig.3 Key characteristics of aircraft door parts

2.2 扫描取点

根据实测对象的特点选用合适的点云3D扫描工具,目前飞机制造行业中扫描仪器的精度已经达到了非常高的水平。通过设定扫描步长和频率可以获得符合要求的点云数据。

2.3 过滤和拟合

去噪是为了剔除测量误差明显超差的点,该操作由软件完成。实际上由高分辨相机测得的庞大点云数据在保证几何信息充分的情况下,给后续的数学计算带来了困难。分布均匀的点云数据能较好地表达特征信息,因此将点云密度降低的任务由过滤操作来处理。本研究采用的过滤算法为“半径滤波器”,其原理如图4所示,是以一点为圆心画球,并定义球的半径,处在球内部的点将被剔除,如此循环迭代所有点,使得最终点的疏密程度一致,完成点云的预处理工作。本研究针对不同的几何表面给出分类处理的规范过滤操作。

图4 半径滤波器原理Fig.4 Principle of radius filter

(1)平面类特征。

为了较好地表征平面类特征的微观形貌,将配合表面离散化m×n特征网格单元,网格单元均为边长为Δ的正方形,取网格单元角点处实测点组成表面的替代点云,参与后面的计算。同理,如图5所示,由于点云十分密集,可近乎认定布满了整个平面,同样可将点云进行球半径过滤,指定半径为0.5Δ,则可以获得点距为Δ的离散化点云。因为扫描出的点云为方阵排列,故而设定点与点之间固定距离Δ构成的点云作为点云–肤面模型的规范化处理结果。

图5 平面类特征规范化处理Fig.5 Plane feature normalization processing

(2)长轴孔类特征。

针对轴、孔类要素,很明显其关键特征是限定轴孔位置的轴线。针对轴孔的处理可采用分层法,将一个长轴按等高h切成一个个小圆柱,取每个横截面的几何中心,即构成该轴轴线的离散几何元素,如图 6所示。

图6 轴孔特征的分层法Fig.6 Layered method for shaft hole characteristics

对于实测点云而言,同样采用截面法,如图 7所示,沿着轴线方向以等高h间距的一组等距面截取,针对每个截面上的点云,其截面是由有限个点云组成的一个近似圆,而近似圆的圆心可由最小二乘法拟合得到。

(3)回转体特征。

对于如图8所示的一般的回转体特征表面,规定其点云的规范化处理方式为:以一组等高截面截取点云拟合圆心,各截面圆心构成离散轴线,局部坐标系下点云坐标三维坐标从上至下排序。成矩阵P1:

图8 回转体特征规范化处理Fig.8 Revolved body feature normalization processing

装配函数库

1 孪生模型的装配分析

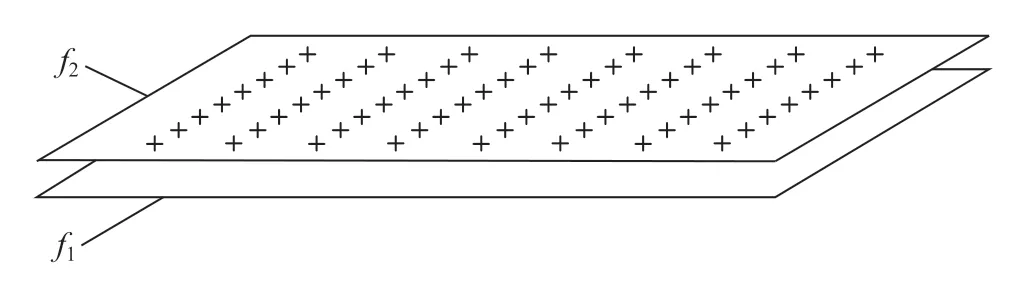

由数字孪生模型可知,相邻零件装配过程实际上是参与接触的装配特征表面点云配准过程。如图9所示,参与装配的表面f1、f2,其设计模型对应的配合位置是局部坐标系的重合处,显然在局部坐标系重合下两表面的规范化点云并未达到“配合”的条件。

图9 参与装配的表面Fig.9 Surface involved in assembly

这里假设f1是定位件表面,f2为被定位件表面。“配合过程”为:f1保持空间位置固定,f2沿着局部坐标系的六自由度作微调整,刚体调整位姿的六自由度,用一个六维向量t表示:

其中,dx,dy,dz表示表面f2分别沿着x、y、z轴的刚体位移,而θx、θy、θz是分别沿着各轴的刚体旋转旋量。

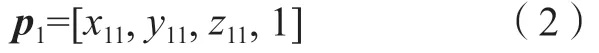

这里设表面f1上的某一离散点p1写成齐次矩阵的形式,即:

则表面f1的所有规范化点云构

同理,表面f2的规范化点云构成点云集矩阵P2:

由空间齐次坐标变换点云集P2,按照六自由度t=[dx,dy,dz,θx,θy,θz]变换,其x,y,z各轴变换矩阵分别为:

则整体的位姿变换矩阵为:

从数学上表示“配合”准则:两片点云的对应点距离最小,例如

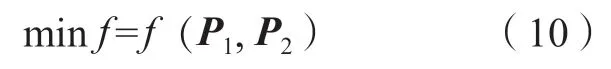

同时,根据实际装配情况,需考虑数学模型的约束条件,如不能发生几何体渗透、孔轴的间隙配合和过盈配合等。式(10)添加约束条件情况下,构成一个有约束的非线性优化问题:

上述优化目标和约束条件根据不同的装配关系具有不同的表示,如长孔–轴配合关系是一个无约束非线性优化问题,因此没有约束条件;而面–面配合是有约束非线性优化问题,面面贴合装配关系,要求参与装配的两个几何体之间不存在空间上的干涉,映射到孪生模型上,表示为其配合点云之间不存在互相渗透的情况,对应于数学上,即表示为对应点坐标值差沿法向方向值不小于0,数学表达式为:

2 装配关系函数

式(11)计算目的是通过规范化点云P1、P2解出位姿变换矩阵H,这里定义装配关系函数是根据孪生模型的规范化点云计算出相对位姿变换矩阵的过程:

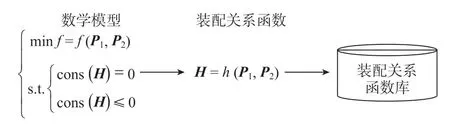

函数具体数学表达式将由具体的装配关系确定,其非线性优化问题的求解方法也会不同,显然,基于孪生模型的装配关系函数求解是分类解决问题,为了实现知识重用,将根据不同的装配关系分析其求解方法,并写成函数库,这是一个知识重用的过程。函数库的创建如图10所示。

图10 创建装配关系函数库Fig.10 Creating an assembly library

可配置尺寸链模型及偏差分析

本节所提出的可配置尺寸链模型实际上是由装配有向图转换而来,如图11所示[26],一个装配体的装配有向图包括构成装配体的零件,以及零件之间的装配关系和装配顺序[27–28]。装配有向图的提出和应用清晰地表达了装配体内部零件之间的定位关系,由此可以方便地进行偏差传递分析及后续计算,其中,dθ为角度变量。

1 可配置尺寸链模型

取图11中装配体的某一条特定尺寸传递过程,将构成单个组件的装配有向图,由于该图单个节点最多只有一个前驱节点和一个后继节点,因此在尺寸链传递模型中,装配有向图实际上就是一个单向链表。在单向链表的基础上增加一个装配关系函数库,即构成如图12所示的可配置尺寸链模型,本研究定义可配置尺寸链模型为一个三元组 。

图11 装配有向图Fig.11 Assembly directed graph

图12 可配置尺寸链模型Fig.12 Configurable dimensional chain model

(1)组成环。Part是构成尺寸链的所有节点的几何,这里的每个节点在尺寸链传递中命名为组成环,也就是配置出特定某条尺寸传递路线上的所有零件数据集合,这里的零件也包括参与偏差传递定位工装。针对节点集合Part{part0,part1,part2,…,partn},约定part0,part1,part2,…,partn是按照装配顺序存储在集合Part中。组成环是进行装配偏差计算的数据基础,提供了每个零件的制造偏差,为了实现可配置偏差求解,组成环的数据格式需要规范统一,后文将重点给出组成环的规范化定义。

(2)多个零件组成环装配关系计算。Relation ={relation0,relation1,relation2,…,relationn–1},表示各组成环之间装配关系构成的集合。Relation集合中,其中元素relationi表示可配置三维尺寸链的第i个装配关系类型,具体可以用relationi(parti,parti+1)表示,其装配方向为 parti–parti+1,装配过程为零件parti+1经过坐标变换以装配关系 relationi的准则与parti完成配合。

(3)计算库。H_Relation={h1,h2,h3,…,hm}集合中每个元素表示不同装配关系下孪生模型的装配准则,具体表现为:

其中,Pi,Pi+1表示配合的两个零件孪生模型装配接口点云数据,计算的返回值按照配置的装配关系,两零件完成配合后,零件Pi+1相对零件Pi发生相对位姿变换构成的位姿变换矩阵H。

对于孪生模型,不同的装配关系下装配位姿求解思路会有不同。因此,计算库目的是适应不同的装配关系,将计算过程构成函数库,在配置出的尺寸链模型中选择调用对应的函数,实现尺寸链快速计算,大大提高偏差分析的效率。

2 尺寸链组成环定义

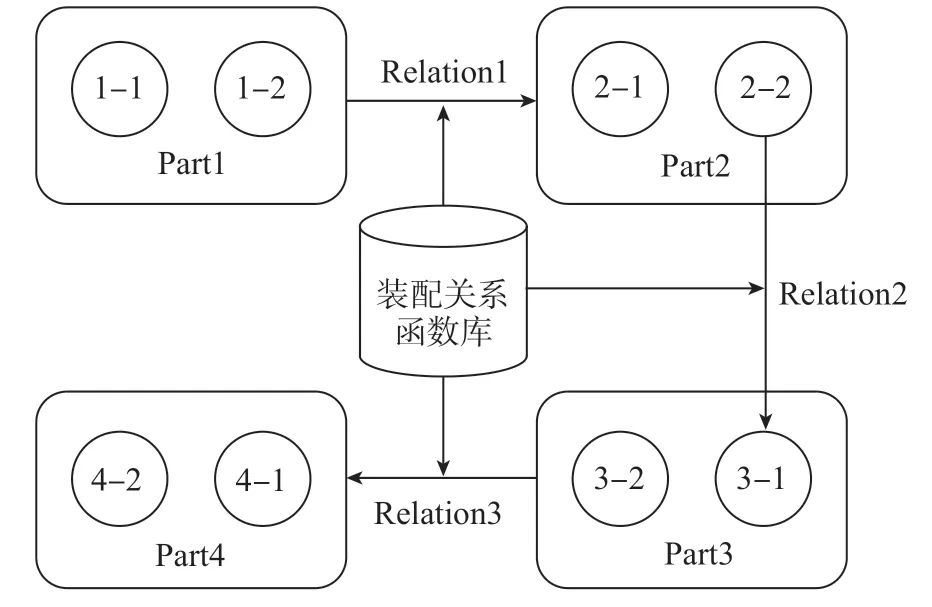

为便于描述如图13所示的装配实例,装配体的3个零件按照零件A、B、C顺序装配,以零件B为例,约定:零件B上与零件A构成装配关系的接口称为头部装配特征;零件B上定位零件C的装配接口称为尾部装配特征。

图13 装配实例Fig.13 Assembly instance

与传统组成环概念不同,在可配置的尺寸链中组成环是指参与偏差传递的各个零件的尺寸信息,规范化的组成环是该节点信息的数据表达形式,在数据存储形式上以结构体的形式存在,组成环信息如图14所示。下面分别对4部分数据进行定义描述。

图14 组成环信息Fig.14 Constituent ring information

(1)头部装配特征。

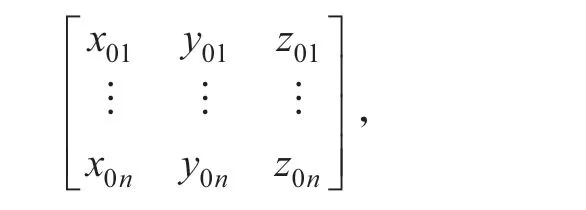

组成环的头部装配特征是该组成环零件头部装配特征的点云坐标:

为方便计算,一般将规范化组成环里的头部装配特征的数学形式改为齐次矩阵,为:

(2)尾部装配特征。

类似地组成环的尾部装配特征指该组成环上零件尾部装配特征的点云坐标,其数学表达式为:

坐标系为头部局部坐标系,指定局部坐标系下的点云坐标。图15表示头部坐标系和尾部坐标系。

图15 头部坐标系和尾部坐标系Fig.15 Head coordinate system and tail coordinate system

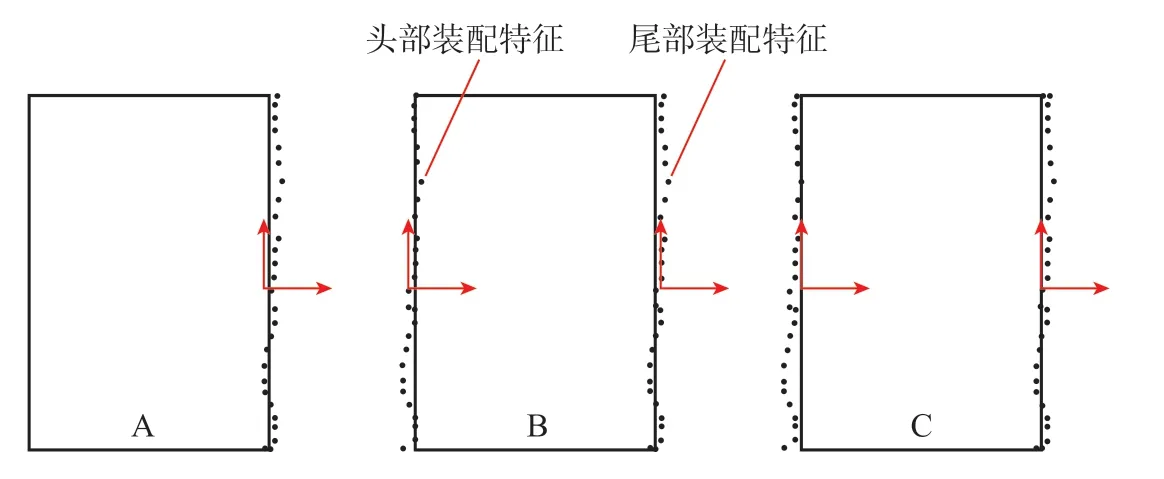

(3)头部→尾部变换矩阵。

组成环的头部→尾部变换矩阵指该节点零件的头部到尾部的局部坐标系转换矩阵,该矩阵值由设计模型得到,头部坐标系和尾部坐标系之间的关系如图16所示。

图16 头部坐标系和尾部坐标系关系Fig.16 Relationship between head coordinate system and tail coordinate system

当组成环为配置的尺寸链上第1个组成环,它不存在头部装配特征,不能按照中间位置组成环的原则定义头→尾变换矩阵,在这种情况下,默认头部坐标系与全局坐标系重合,定义全局坐标系→尾部坐标系的齐次坐标变换矩阵为尺寸链上第1个节点的头→尾变换矩阵。

当组成环位于最后一个节点位置时,头→尾变换矩阵直接定义为空,即T= NULL。

(4)关键测量点。

如图17所示,在头部坐标系下理论模型的一个关键测量点坐标为p1=[x1,y1,z1],实测数据构建的孪生模型下关键测量点的坐标为p1′=[x1′,y1′,z1′],在三维空间上,将关键测量点的坐标增加一维转换四维为齐次向量:

图17 理论模型与孪生模型关键点的测量Fig.17 Measurement of key points of theoretical model and twin model

当配置的尺寸链上同一个组成环上的关键测量点不止一个时,则构成表示关键测点的两个矩阵,即理论模型关键测点坐标集Pi和孪生模型关键测量点坐标集Pi′:

上述两个矩阵构成的分块矩阵PU,表示规范化组成环的关键测量点数学模型:

3 可配置尺寸链的偏差计算方法

图18为零件A、B、C的装配过程,最终形成装配体[ABC],配置尺寸链的装配偏差快速计算方法主要有以下3步。

图18 零件装配过程Fig.18 Assembly process of parts

(1)配置组成环信息。

在配置的上述尺寸链中,定义零件A、B、C的组成环分别为partA、partB、partC,根据上文组成环的规范化定义,各组成环的信息如表1所示。

表1 各组成环信息Table 1 Each component ring information

(2)配置装配关系类型。

不同零件之间装配关系构成的集合表示为Relation={relationA–B,relationB–C},集合Relation中relationA–B、relationB–C分别为组成环 partA与partB、partB与partC之间的装配关系,需要用户指定。

(3)调用函数库进行计算。

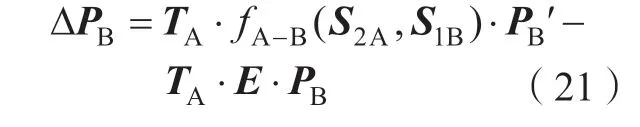

函数库作为实现搭建完成的基础计算库,其作为核心算力通过点云配准求解出零件孪生模型之间的相对位姿矩阵。调用函数库的过程,遍历函数库找到与装配关系relationA–B、relationB–C对应的装配关系函数。假设两个装配函数分别为fA–B(P1,P2),fB–C(P1,P2),其中,E为单位矩阵,根据坐标齐次变换原理,可求得各关键测量点的坐标位置偏差。

若组成环B上存在测量点,即PUB≠NULL,根据齐次坐标变换:

若不存在测量点,则无须计算。

若组成环C上存在测量点,即PUC≠NULL,根据齐次坐标变换:

若不存在测量点,则无须计算。

由上,可配置的尺寸链模型中,只要根据实际装配工况配置出组成环的数量、顺序和相邻环间的装配关系,计算的部分直接交给配置尺寸链模型里强大而丰富的装配关系函数库,可立即计算得到装配体的装配偏差。

系统的实现与应用

1 应用流程

本研究给出了基于孪生模型的装配偏差可配置求解的基本过程。图19在完成制造零件的孪生模型构建工作前提下,通过模型文件接口,导出可配置尺寸链模型指定的规范化组成环信息;再通过分析实际装配体的尺寸传递路线,配置出尺寸链上节点数目和具体节点对象,指定相邻节点的装配关系,完成尺寸链配置工作;按照配置计算的规则调用装配关系函数库的对应函数,即可完成装配偏差的快速计算。

图19 基于孪生模型的装配偏差配置求解过程Fig.19 Assembly deviation configuration solution process based on twin model

2 系统实现

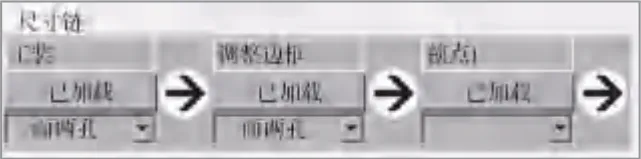

为了实现尺寸链配置求解的功能,以QT5为界面框架,借助矩阵开源库Eigen完成矩阵的基础计算。开发了一套装配偏差可配置计算系统,用户在系统界面上可通过交互的方式实现尺寸链的配置过程,随后单击【配置计算】按钮,即可快速计算装配偏差,如图20所示。

图20 尺寸链的配置过程Fig.20 Configuration process of dimension chain

第1步:单击【新建零件】按钮,界面的下方将显示零件框图,每单击一次,将建立一个零件框图,见图21。

图21 添加需装配的零件Fig.21 Adding parts to be assembled

第2步:手动添加零件,并下拉显示装配关系,选择正确的装配关系,见图22。

图22 设置零件之间的装配关系Fig.22 Setting assembly relationships of parts

第3步:单击【加载】按钮,弹出文件选择对话框,选中预先设置好的零件组成环信息“*.xlsx”文件。零件信息添加完成后,接下来单击【配置计算】即可完成装配偏差的配置计算。

3 实例验证

图23为一简易飞机舱门试验件及其装配工装的示意图,舱门的结构主要由7类总计17个零件组成,除蒙皮外其余的零件均为机加件,因此可以忽略装配过程中连接变形对装配偏差预测精度的影响,该舱门的装配工艺过程主要有以下6步。

图23 舱门试验件及其装配工装的示意图Fig.23 Diagram of hatch door test piece and its assembly tooling

(1)使用工装定位块以及卡板对蒙皮进行定位,定位方式为N–2–1定位。

(2)使用数控定位器对移动边框进行定位与连接。

(3)以移动边框和蒙皮为定位基准,定位连接4根梁。

(4)使用固定边框定位器,定位连接固定边框。

(5)角片连接隔板与梁。

(6)在固定边框与4根梁之间添加垫片工艺补偿,填充缝隙。

其中舱门四周存在4个锁点作为与机身直接接触的零件,并在舱门打开和关闭的过程中锁点沿着门框上导向槽滑动实现舱门的开合,其位置准确度是影响舱门开启力的重要因素。以舱门锁点的位置装配偏差求解为对象,如图24所示,以其中1条尺寸链传递路线:数控定位器→移动边框→锁点1的尺寸链配置为例。

图24 舱门锁点位置装配偏差求解Fig.24 Solution of assembly deviation of hatch lock position

针对锁点1位置的装配偏差其尺寸链配置和偏差计算过程如下。

(1)导出零件数字孪生模型的组成环信息。即定位工装调整边框,锁点1的孪生模型用于可配置偏差计算的点云数据和坐标转换矩阵等。图25为目标尺寸链上零件和工装的孪生模型。

图25 尺寸链上各零件孪生模型Fig.25 Twin model of each part on dimension chain

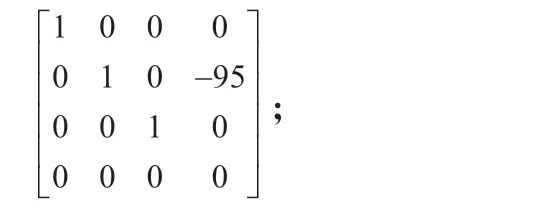

在CATIA V5的Digital shape editor 模块,选择对应的局部坐标系可将点云坐标输出,最终导出的其中一环,定位工装的孪生模型组成环信息如下。

头部装配特征:NULL;

尾部装配特征:

头尾变换矩阵:

关键测量点:NULL。

将上述组成环信息按照Sheet1~ Sheet4依次写入一个Excel表中,类似地完成3个组成环信息文件的创建。

(2)配置尺寸链。开发的软件系统按照工装→调整边框→锁点1的顺序配置尺寸链。按实际装配工况,各相邻环之间的装配关系均为一面两孔,并加载对应的组成环文件,在系统界面上交互式配置出如图26所示的尺寸链。

图26 尺寸链配置Fig.26 Dimension chain configuration

(3)配置计算。开发的软件系统按照实例完成尺寸链配置,启动配置计算,得到如图27的结果,计算表明锁点1的圆心位置装配偏差在3个坐标方向分别为0.29741、–0.01022,–0.00497。

图27 装配偏差计算结果Fig.27 Calculation results of assembly deviation

结论

装配偏差计算是飞机装配仿真几何准确度预测的一项重要内容,也是保障飞机产品装配准确度的技术前提。传统的偏差分析忽略了零件表面的形状误差,仅仅是针对制造偏差信息进行建模,研究装配偏差的传递机理,这已经不能满足现阶段飞机制造的需求,需要更加深入地考虑飞机零件几何误差,才能进行更加精准的装配偏差求解。

(1)用离散化的点云作为表征零件物理实体表面肤面模型的数字化表达,为基于孪生模型仿真研究提供了模型构建的基础。

(2)影响装配准确度的偏差计算是由物理实体的表面决定的,本研究着重分析了数字孪生模型装配的特点,从点云配准的角度模拟了零件孪生模型的装配过程,针对不同的零件装配关系给出实际装配关系函数,为装配偏差的计算提供基础“算力”。

(3)根据开发的可配置装配偏差求解软件系统完成尺寸链配置,以某飞机舱门试验件为例,计算得到了不同方向上的偏差计算结果,对该方法的有效性进行了验证。