飞机装配质量主动实时控制技术研究现状与发展趋势*

肖庆东,张学睿,郭飞燕,韩 洁,曹冠宇

(中国航空制造技术研究院数字化制造技术航空科技重点实验室,北京 100024)

飞机装配工艺包含装配顺序、定位方案、工装设计等要素,是影响装配质量、装配周期等指标的重要因素。与一般机械产品相比,飞机对装配准确度与可靠性的要求更高。同时,由于存在机翼、壁板蒙皮、长桁等尺寸大、刚度小的柔性件,飞机装配工艺设计过程更复杂,考虑因素更多。为保证装配过程中偏差满足质量要求,需在装配前对制造偏差、夹具定位偏差、装配变形等偏差源进行分析,完成偏差预测及优化,进而实现对装配质量问题的主动预防。面对复杂多变的装配现场,即使在设计阶段考虑多种偏差源,工艺仿真结果与现实情况仍会存在差异,不利于装配质量的提升。为使飞机装配工艺更好地反映现场装配情况,提高装配质量,需从装配质量控制入手,研究具有实时主动性的质量控制手段。

随着航空零件加工精度的提升,利用先进质量控制策略控制装配质量,是提高飞机制造效率、缩短生产周期的需要。飞机装配周期较长、过程复杂,传统的质量控制方法如统计过程控制、田口方法等,通常为质量问题发生后改正的被动方法,难以实现提前预警与控制,并且飞机装配中误差呈非线性累积,以线性分析为基础的传统质量控制方法易增加超差风险,具有较大的局限性。在智能制造、工业4.0等理念的指导下[1],包含实时控制、数据驱动、持续改进的先进质量控制理念正在逐步形成,如何利用实时控制等先进理念发展质量控制方法,推动装配质量的稳步提升,成为飞机装配质量控制的重要发展方向。

随着自动化设备的应用,由装备及测量仪器产生的信息为装配质量保障提供重要参考,促进了装配质量的实时控制及改进提升。但目前仍存在一些问题:(1)随着装配工序的推进,装配质量影响因素呈现非线性强耦合变化,现有质量预测研究无法满足现场数据更新及预测需要;(2)实时过程控制等质量控制研究已取得一定的进展,但还需对智能传感等基础技术进行深入分析;(3)利用现场信息反馈优化装配工艺的概念已提出,但仍缺乏成熟质量思想的指导以及全面质量控制系统的应用。

针对以上问题,本文对提升飞机装配质量的关键技术进行阐述,参考数字孪生“虚实结合、以虚控实”思想[2],分析装配质量主动实时控制技术框架,剖析其主要特征,对其中能够主动预防的质量预测方法、能够实时反馈的质量过程控制技术进行总结研究,为飞机装配质量的主动实时控制提供指导。

飞机装配质量主动实时控制技术框架

统计过程控制等被动质量控制方法应用广泛,但这些方法属于“开环监测”[3],人工参与度高,难以主动预防,并且飞机装配中的数据具有动态非线性特点,被动质量控制方法无法根据状态信息实时控制装配质量,存在较大滞后性。因此,面对复杂多变的装配现场,应以主动预防为前提,利用装配信息的实时反馈,实现装配质量的主动实时控制,其目的在于从主动预防与实时反馈两个角度保障装配质量,其内容包含基于机理与数据的质量预测建模研究,以及从控制基础层到系统管控层的质量过程控制研究。

数字孪生、人工智能等新技术的应用使质量控制有了较大改变,当前飞机装配质量控制主要呈现以下特征:

(1)线内控制与线外控制逐渐结合。质量控制分为面向线外质量控制的工艺设计方法与面向线内质量控制的过程控制方法[3]。前者考虑装配工艺方案设计优化等内容,后者考虑装配中误差问题的溯源改正。随着质量预测实时性的提高,以往线外控制的工艺方案优化、线内控制质量数据的采集与分析的质量控制方法,逐渐变为装配反馈优化改进机制[4],实时推动装配质量迭代稳定。

(2)数据驱动质量控制成为研究重点。随着多种柔性工装、自动钻铆装备、测量仪器投入使用,装配过程产生的数据经处理分析,成为推动质量控制发展的核心动力[5]。对装配数据进行采集分类,由装配需求给出数据建模指引,利用智能算法解决工艺优化、质量预测等问题。数据反馈控制的快速性使装配质量的实时控制有了充足动力。

(3)质量控制逐步系统化。数据的采集与分发,反馈控制的良好运转,设备仪器的动态控制,均需质量控制系统的整体调控。因此,在推进飞机装配数字化、智能化道路上,应以系统工程思想应对质量控制,完善系统交互能力。

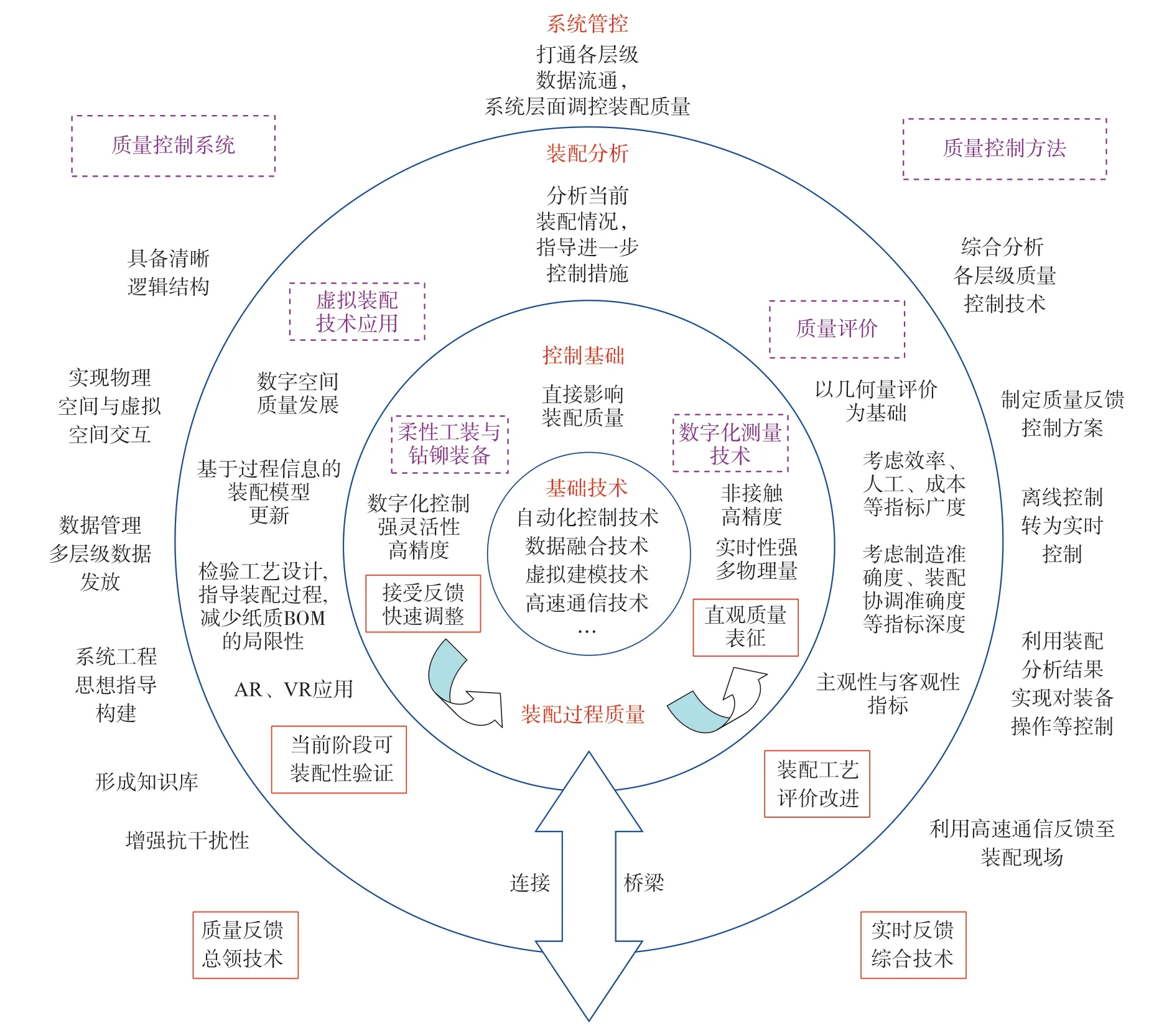

按照不同质量控制技术的联系,结合“虚实交互”理念,将飞机装配质量主动实时控制分为物理空间的控制以及虚拟空间的控制,核心在于保证装配质量处于可控范围。通过工装装备/测量仪器对装配质量的控制/表征,实现物理空间的直接控制。装配现场数据作为虚拟空间核心,通过数据管理、融合与映射,完成虚拟空间的构建,借助质量控制系统实现虚拟空间可视化。利用质量数据,进行预测分析与虚拟装配,两者信息交互,实现面向装配现场的实时快速质量评价,以及面向装配工艺设计的主动高效质量融合预测。质量评价结果实时反馈至物理空间进行装配过程质量控制,融合预测结果通过工艺设计等方式对物理空间配置进行优化,达到装配质量主动控制效果。总体技术框架如图1所示。

图1 飞机装配质量主动实时控制技术框架Fig.1 Framework of active real-time aircraft assembly quality control

基于主动预防的飞机装配质量高效预测研究

装配过程被动质量控制方法倾向异常波动发生后的识别与分析,为实现质量变化的预测及质量问题的预警,应融合质量预测实现主动预防优化,提高飞机装配质量控制效率。建模预测是质量预测的主要实现方法,通常分为两类:一是分析误差传播过程的机理建模;二是分析误差信息的数据建模,通过将两类方法结合,形成机理–数据模型,在增加模型可解读性的同时加强对非线性问题的求解能力。装配质量预测技术如图2所示,以下从质量预测的机理模型、数据模型及机理–数据模型3方面进行论述。

图2 质量预测技术Fig.2 Overview of quality prediction

1 面向工艺过程的质量预测机理建模

飞机结构中存在较多复杂柔性件,涉及多种工装与工艺的配合,导致装配质量影响因素较多。为使质量预测贴合实际,研究者多从装配中涉及的物理因素入手,在定性分析装配偏差源的基础上研究偏差的数学表达,实现装配质量的定量分析,这是机理建模质量预测方法。机理建模多在设计阶段来检验分析装配工艺及公差设计的合理性。

基于刚体假设的装配质量预测机理建模常采用确定性定位法实现对制造偏差、夹具定位偏差的建模分析,为:

通过雅可比矩阵Ji、零件约束向量ΦRi,建立平移与转动偏差Δqi与定位点定位偏差Vu和制造偏差Vm总和的关系,实现刚体假设下的线性机理建模。

随着质量要求的提高,更为贴合柔性薄壁件装配特征的质量预测机理建模方法需要进一步探索,目前柔性薄壁件机理建模的研究存在以下难点:(1)装配流程复杂导致机理建模不全面;(2)装配误差多样导致机理建模考虑因素不完整;(3)机理模型难以完整反映真实装配情况。针对上述问题,传统的刚体模型由于无法表征零件变形误差等局限性,对柔性件已不适用[6]。因此,有研究者提出采用影响系数法与超元刚度矩阵理论来表征柔性薄壁件的装配变形偏差,为:

结合柔性件装配“定位–夹紧–装配–回弹”流程,通过敏感度矩阵Suw建立回弹偏差Vw与初始定位偏差Vu的关系,同时为解决敏感度矩阵求解难的问题,利用超元刚度矩阵实现商用有限元软件对影响系数法的优化,在柔性薄壁件装配质量预测机理建模理论支撑下,诸多学者对柔性件偏差源、偏差传递过程数学建模等进行分析,通过有限元数值方法、蒙特卡洛模拟方法等进行解算,取得了较好的研究成果。刘殷杰等[7]综合分析制造偏差、夹具偏差、装配变形等偏差源,结合图3所示的飞机薄壁件实际装配过程构建装配偏差模型,最终获得线性叠加公式:

图3 多偏差源线性叠加的质量预测机理建模Fig.3 Quality prediction mechanism modeling of linear superposition of multiple deviation sources

式中,下角标i表示第i个零件,下角标P与F分别表示与零件相关和与夹具相关的参数,上角标L、C、R、K分别表示确定性定位、过定位、铆接、关键控制特性相关的参数,通过上述各类装配过程偏差相关的敏感度矩阵,建立起装配后关键控制特性偏差与初始偏差、确定性定位点偏差、过定位夹紧点偏差、铆接点偏差,以及用于确定性定位与过定位的夹具偏差的线性关联关系,通过蒙特卡洛法完成模型仿真计算,较为完整地实现基于机理建模的质量预测过程。

Lu等[8]在基本偏差源分析的基础上,装配偏差建模过程中重点考虑夹具与壁板之间接触力的影响。为充分发挥先进工装夹具的良好控制特性,张玮等[9]将本应视为误差来源的夹具定位当作控制手段实现主动补偿,以此建立考虑定位法向误差的偏差模型,提高了柔性件偏差的控制效果。Mei等[10]针对小批量飞机制造过程中因信息不足导致的偏差源概率特性不明等问题,使用区间结构参数实现偏差源建模,并结合影响系数法完成装配偏差模型构建,实现对蒙特卡洛仿真偏差分析的补充。针对质量预测中有限元求解适用性问题,苏成阳等[11]根据误差源数据和理论外形,获得了更为真实的偏差表征数学模型,在减小分析误差基础上提高了分析效率。同样为提高有限元仿真效率,林嘉[12]将子结构模型缩减技术引入至装配偏差预测中,通过减少内部自由度的缩减刚度矩阵与缩减环境载荷向量构建了零件子结构:

式中,K表示刚度矩阵,F表示载荷向量,u表示位移向量,下角标cF表示受大小恒定外力的自由度,cu表示位移恒定的自由度,r表示位移受力均改变的自由度,上标“~”表示常量矩阵或向量,上角标“'”表示缩减的矩阵与向量,并通过基于子结构的装配偏差导出了装配应力,在无需额外应力模型基础上完成了装配应力分析。

对于机械传动件的装配质量预测问题,如航空发动机转子,使用雅可比理论与小位移旋量理论组合的雅可比旋量(Jacobian–Torsor,J–T)理论能够较好地构建装配质量预测模型,丁司懿等[13]在J–T理论基础上,加入回转副来表征转子回转特性,并将此特性引入至雅可比矩阵中,后续在此优化J–T理论基础上完成了偏差预测。

上述对柔性件装配质量预测机理模型研究中,多位研究者在公认偏差源如制造误差、定位误差、变形误差基础上,进一步分析更多能够表现实际情况的影响因素,更有研究者将表面形貌纳入考量[14],实现精确的装配质量分析。值得注意的是,以上建立的机理模型中,多是针对零件在单一工位的质量预测,而对于多工位、多流程的误差传播并未深入考虑。同时,装配中多种误差存在复杂非线性耦合关系,在建模过程中为方便模型构建而将其线性化,由此可能降低质量预测的精确性。对于这些问题,Zhang等[15]为表征零件制造过程残余应力在装配过程中的影响,使用勒让德多项式表征厚度方向的应力非线性分布,此种表征方法能够满足残余应力存在前提条件,即应力状态满足静态平衡,表征结果为:

式中,ωi为相应勒让德多项式Pi的权重影响系数,用来表示分解的应力分量。在以上研究基础上解决了厚壁结构零件的误差传播关系非线性建模,为多工位装配系统装配预测提供合理依据。

Guo等[16]在对单工位误差建模基础上,实现了对多工位间误差传播模型构建,同时考虑非线性因素影响,完成了误差间相互影响关系的建模。多工位质量预测机理建模存在更复杂的误差传递关系,对工艺流程的研究能扩展机理模型的适用性,但强耦合非线性的误差关系导致机理模型更为复杂而难以求解。

整体来说,机理模型具有可解读性好、现实反映性强、研究脉络清晰等特点。实际装配情况错综复杂,多种影响因素交错耦合,误差相互作用关系难以明晰,仅通过机理模型无法满足飞机装配质量控制要求。

2 面向知识提取的质量预测数据建模

数字化测量设备以及现场信息采集终端的使用,推动了质量数据预测模型的产生与发展,同时现场总线传输以及数据处理反馈的快速性,使得质量预测向着实时跟踪方向深入。

装配质量数据来源广、维度高、数量大,若不经预处理,会导致数据模型逻辑性差,不利于装配质量追溯等问题。为解决上述问题,学者就装配数据的分类管理进行了研究。为保证实时更新的装配数据能够有清晰的数据结构,Zhuang等[17]构建了产品孪生装配数据分类三维模型,分别从产品结构、产品生命周期、产品数据版本出发,详细描述了装配数据从产生至归档的完整过程。Cai等[18]针对飞机总装多源异构数据的管理,利用AML语言完成质量数据树的构建,分别从产品、过程、资源、质量角度实现数据归类整理。为突出质量数据推动模型交互作用,Cheng等[19]将这些数据分为在线实时感知数据、虚拟模型仿真数据以及虚实融合数据,在能够反映实际情况的基础上完成数据分析等工作。Singh等[20]使用基于模型系统工程的方法,为航空制造中的海量数据提供信息管理框架,并重点分析孪生模型最小数据结构在框架中的转移。通过对质量数据清晰框架划分,为后续数据模型构建提供便利,进而为质量预测的合理性提供更多保证。以上研究人员在构建质量数据框架后,会使用聚类分析、关联规则等方法进行初步数据分析,这些方法实时性较强,为实时反馈控制提供了便利。

对质量数据分类管理的研究,使质量数据可以清晰呈现,便于开展质量预测数据建模研究。为解决飞机装配中垫片间隙预测难题,Manohar等[21]利用波音飞机历史质量数据,通过机器学习中鲁棒主成分分析算法(RPCA),构造了目标函数分离低维数据与异常数据,为:

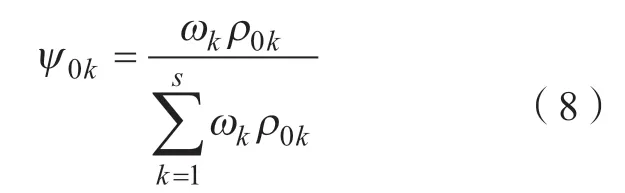

式中,||·||*表示核范数,用于表征矩阵的秩;X为总数据矩阵;L为包含主要值的低秩矩阵;S为包含异常值的稀疏矩阵;λ可取与m为X的维度。随后利用稀疏传感优化方法寻找最优检测位置,进而实现对间隙数据的预测。朱永国等[22]针对偏差源与装配质量的强耦合非线性关系,在实测数据基础上综合s个偏差分量中第k个偏差分量,第k个偏差分量的熵权ωk与灰色综合关联度ρ0k获得偏差重要程度Ψ0k,如式(8)所示,实现对小批量飞机装配数据的偏差源诊断。

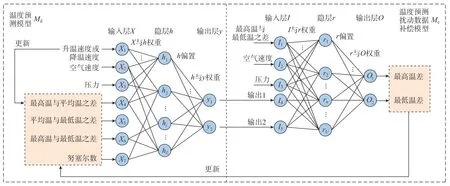

陆志强等[23]同样将历史质量数据作为数据来源,进一步分析装配人员水平与工件质量等因素对装配工作质量的影响,在考虑飞机装配质量数据高度非线性特点基础上,利用支持向量回归(Support vector regression,SVR)良好的非线性求解特性,结合如图4所示的质量传递过程,构建以人工水平、制造质量、前段装配质量测量误差为输入,以当前装配质量为输出的SVR质量预测模型,通过求解以上问题实现对装配质量的预测。

图4 考虑人工水平的工序质量传递过程Fig.4 Process quality transfer process considering labor level

针对威布尔模型不适用于当前海量高动态数据,Cai等[24]结合关联规则挖掘Apriori算法与Splunk平台优点,构建无监督学习的质量数据分析模型,实现了对质量数据隐含信息的挖掘。Feng等[25]则将质量预测问题置于工业物联网环境下,将生产线质量问题分解为不平衡高维数据的分类问题,凭借边缘计算的高效率与实时性,能够快速实现对生产线高维不平衡数据的降维操作,进一步对质量关键点进行分析,体现了质量预测的实时性。为解决“零缺陷制造”中缺乏数据驱动质量控制方法的问题,Franciosa等[26]对数据驱动与保真性综合权衡,针对不同保真层级要求的数据使用不同复杂程度的深度学习方法,构建闭环质量预测控制方法。为了将物理测量数据与虚拟仿真数据融合分析,Sun等[27]利用深度神经网络对经过多源融合的孪生数据进行质量预测,并将装配过程动态调整视为多目标优化问题,基于帕累托最优理论与实测数据实现装配过程质量迭代优化,一定程度解决了高精度产品边装配边调试的难题。为将专家数据等多源数据纳入考量,Li等[28]结合模糊理论表达专家语义,利用支持向量机建立偏差源与装配质量的非线性关系,提高了分析效率。

从上述研究可以看出,质量数据模型能够一定程度解决装配质量与偏差源非线性强耦合关系带来的困难。但仍存在以下问题:(1)多数研究者使用历史数据完成装配质量预测,未考虑高时效性的现场动态数据;(2)质量数据模型的核心在于数据的优劣程度,数据模型受数据总量与质量的影响大;(3)考虑数据的种类以及来源范围较窄,导致质量数据模型解决的问题面较窄,对于误差传递等问题没有较好的解决方法。总之,质量数据模型虽然具有解决非线性关系的能力,但其模型解读能力较差,难以直观理解。

3 机理与数据结合建模实现质量预测

质量机理模型能够完成装配知识的物理建模,在已有知识情况下阐明误差传播机理,但对于未知误差源以及误差非线性传播无法较好表征。质量数据模型能够完成装配信息的数据建模,清晰表明未知误差非线性关系,但模型易受数据质量影响,解读性较差。将机理模型与数据模型进行融合实现优势互补,进一步提高质量预测能力成为重要研究方向。

机理与数据结合预测关键在于二者的结合方式以及预测提升效果。对于柔性工装的定位误差,Guo等[29]在已建立误差机理模型基础上,构建神经网络运动补偿预测模型,并将神经网络预测结果引入机理模型的输入阶段,构建基于机理与数据的半机理模型,增加了定位误差预测精度,相较机理模型大幅避免了超差风险。Zhang等[30]针对复合材料板件模具温度预测,将计算流体力学物理模型与极限学习机训练结果融合,构建了模具温度仿真机理模型Mp、机理模型仿真数据驱动的模具温度预测模型Md、基于扰动信息与Md的模具温度预测补偿模型Mde,实现了对热压罐成型中压力、升温速度等参数的优化改进,如图5所示。

图5 基于机理仿真数据与扰动数据的预测补偿模型Fig.5 Prediction and compensation model based on mechanism simulation data and disturbance data

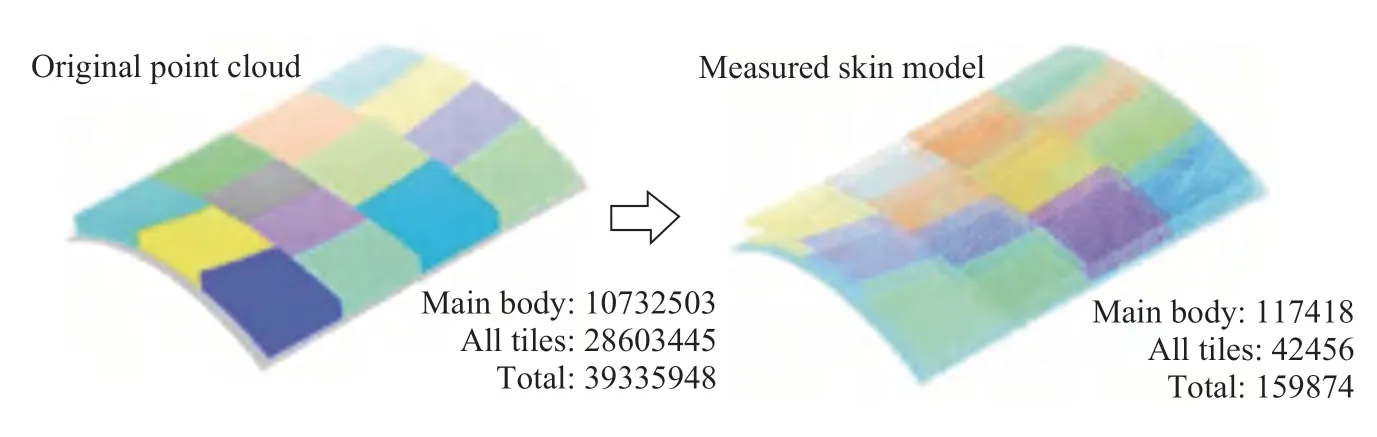

对于大尺寸复杂结构件,试装需花费大量时间且难以满足装配要求,Cui等[31]针对此问题提出将激光跟踪仪等测量数据与装配协调空间模型相结合,提高了装配质量预测的效率与准确度。对于装配过程中非理想表面的建模,Jiang等[32]提出一种测量肤面模型,如图6所示,将实测数据与肤面模型结合,减少实测数据量,大幅提升计算效率,在此基础上建立容差宽松度模型:

图6 基于测量数据的肤面模型表达Fig.6 Expression of skin model based on measured data

式中,ti定义为第i个六维向量,宽松度E定义为模型解到可行域边界的距离S与定位不确定性δt的函数,E的求解空间受到复杂曲面配合、间隙阶差、表面轮廓度与波纹度机理模型等约束,由此实现多约束条件下优化问题构建,经求解实现对多约束零件容差优化配置。在数字孪生思想指导下,易扬等[33]构建了包含前工序装配体与当前工序待装零件的装配工序间模型,利用此模型具有的实测质量信息更新能力以及随装配过程推进的迭代机制,实现实测数据驱动的装配偏差传递分析,在此基础上融合多误差源进行装配质量实时预测,推动装配质量实时跟踪控制发展。上述研究采取不同方式将数据分析技术融入机理模型中,部分将数据直接用于构造或更新模型,部分将数据分析结果引入机理模型。从预测能力角度来说,利用实测数据驱动数据模型实时更新,引入数据模型结果至机理模型,能获得更为贴合实际装配的预测结果。

总之,将机理与数据结合实现质量预测能够结合两者优点,既能阐明误差传播机理,具有较好的可理解性,又能凭借数据模型提高现实反映性,增强对未知误差源的非线性关系分析,但目前研究对机理数据融合合理性缺乏探索。此外,需在研究装配质量数据分析方法基础上,寻找更具逻辑性的融合方法,为机理模型数据驱动提供更好的解决方案。

基于实时反馈的飞机装配质量过程控制研究

传统质量控制方法对积累经验存在直接需求,当前质量数据种类与规模迅速增加,质量控制问题更复杂,传统方法应用存在局限性[34]。因此,要实现装配过程质量的提升,需研究基于质量数据的实时反馈质量控制方法。将实时反馈装配过程质量控制技术按参与层次分为基础技术层、控制基础层、装配分析层与系统管控层。将自动控制等基础技术应用于柔性工装与自动钻铆、数字化测量等控制基础层面,实现对装配质量直接控制;利用虚拟装配、质量评价完成状态分析,为管控技术作参考;通过质量控制系统统筹规划控制技术,实现数据流通,利用质量控制方法实现装配质量实时反馈控制,完成装配工艺实时优化,促进装配质量的提升。实时反馈质量过程控制技术结构如图7所示。

图7 实时反馈质量过程控制技术结构Fig.7 Framework of real-time feedback process quality control

1 柔性工装与自动钻铆装备

飞机柔性件在装配过程易变形,需要定位工装来直接保证装配质量。铆接是飞机装配中常用的连接方式,使用钻铆技术能提升装配质量。装配型架等刚性工装往往体积较大,难以适配不同装配环境,且调整时间较长,无法满足快速调整需求。手工铆接虽灵活性高,但过于依赖人工经验。因此,使用降低定位误差的柔性工装与提高重复钻铆质量的自动钻铆装备,能有效提高装配质量,技术分析如图8所示。

图8 柔性工装与自动钻铆装备技术分析Fig.8 Technical analysis of flexible tooling and automatic riveting equipment

柔性工装具有可重构、自动化等特点,能够根据装配对象灵活调整。柔性工装直接影响零件定位精度,常采用光栅尺以及伺服驱动方式对空间六自由度进行自身反馈控制运动,通过末端定位执行器保证最终定位精度[29],能接受装配分析后的控制信息完成精度调整。柔性工装常与激光跟踪仪、力传感器相结合,测量信息经处理后反馈控制信息,实现对定位精度的力位双闭环反馈控制[35]。为改善柔性工装因重力与调姿内力导致的零件变形,可对力传感信息进行分析,将力补偿转化为位置补偿,采用力位协同控制方式提高定位精度[36],提升装配质量。

新型材料与复杂装配环境驱使下,装配连接工艺亟需发展,其应用需自动钻铆装备支撑。末端执行器是钻铆装备实现装配质量控制的直接体现[37],结合机器人与自动钻铆技术,增强钻铆装备的控制能力,通过末端执行器性能参数的分析验证,协同各功能模块保证装配质量。相较龙门式、全自动托架式装备,基于机器人的自动钻铆装备在精度方面略有不足,但较高的灵活性提高了钻铆工艺的可达性[38],促进装配效率提升。

总之,柔性工装与自动钻铆装备能根据质量信息反馈调整。采用移动机器人能够减少装配范围大造成的转站误差,增强大批量装配中的质量一致性[39]。为利用机器人技术进一步提高工艺装备质量控制能力,不仅应从基础层面提高机器人定位精度,还要在应用层面加强机器人与工艺装备的耦合精度,为装配工艺研制与应用提供保障。

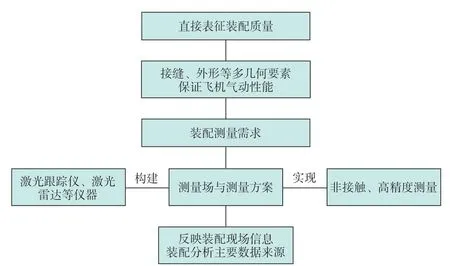

2 多几何要素数字化测量技术

装配质量可通过测量技术进行表征,在飞机装配中几何量测量比重最大,其对飞机性能有重大影响。飞机装配中常用的几何量测量仪器有激光跟踪仪,激光雷达等。借助几何量测量信息,一方面反馈装配过程形成闭环控制[40],另一方面对装配工艺进行优化,提高装配工艺对现场装配状况的实时反映能力,技术分析如图9所示。

图9 多几何要素数字化测量技术分析Fig.9 Technical analysis of digital measurement of multi geometric elements

采用非接触、高精度测量仪器促进了针对不同测量需求的成熟方案产生。对于影响气动性能的飞机蒙皮对缝质量,Dai等[41]利用3D扫描仪与深度相机获得的高精度点云数据,通过多结构拟合算法完成了对缝特征提取。同样针对对缝质量,Xia等[42]将条纹投影应用至缺陷检测中,基于多维信息提出一种自动分析识别方法。Liang等[43]为实现飞机装配中位移场实时感知,通过多点位移监测以及矩阵补全算法完成高精度、低延迟的感知方法,提高了装配工装中核心定位器的精度感知能力。面向大范围飞机装配测量系统的构建,Cheng等[44]通过试验探索了ERS点布置对测量系统精度的影响因素,给出ERS分布的三项原则,为提高装配质量提供理论参考。为高效评价整机装配质量,隋少春等[45]构建固定式测量站,通过高精度的局部与全局测量基准实现整机质量评价,相较原有特征点表征,可大幅提高测量精度与效率。

综上所述,对于飞机装配几何量来说,多种测量仪器以及面向不同测量场景的测量方案构建已经有了高效发展,但将被动测量改为主动测量仍需要研究。因此,可通过构建传感器网络实现全局监测,同时根据历史信息获取局部高精度检测的区域与时机,突出质量控制的实时性与全局性。需要注意的是,上述研究并未涉及到影响性能稳定性的装配应力等方面[46],对应力等物理量与状态量[47]的测量与控制仍需考虑。测量技术作为装配分析主要数据来源,应当优化数据纯净度,从源头阶段减少分析干扰。

3 面向装配过程的虚拟装配技术应用

在装配应用中,工装、钻铆设备与测量仪器倾向于在物理空间促进装配质量提升,而虚拟装配技术则促进装配质量在数字空间的发展。虚拟装配技术自数字化预装配发展而来,不同的研究者对其概念有不同的理解,但最终目的都是要实现对可装配性的检验与优化[47]。虚拟装配的应用,一方面可以为装配工艺设计情况进行检验;另一方面可指导实际装配过程高效开展。一些工业软件如DELMIA等提供对装配过程中人机交互、现场环境的虚拟仿真,可以分析装配流程的合理性。当下装配虚拟仿真注重将装配过程信息引入虚拟装配流程中,完成装配模型更新等一系列利于质量实时控制的方法,技术分析如图10所示。

图10 面向过程的虚拟装配技术分析Fig.10 Technical analysis of process oriented virtual assembly

针对刚性零件与柔性零件的耦合建模问题,杨啸东等[48]提出一种碰撞检测方案,实现刚柔零件装配过程虚拟装配建模与分析。随着虚拟现实(VR)、增强现实(AR)、混合现实(MR)等表现技术的发展,诸多研究者对这些技术在虚拟装配中的应用进行了研究。虚拟模型是能够驱动虚拟装配进一步发展的重要方法,Qiu等[49]通过分析AR在虚拟装配中的应用,指出由实时数据更新的虚拟模型能够实现对动态装配质量的预测,一定程度避免静态模型对虚拟装配的不适用性。将混合现实等表现技术应用至装配检测中,能够增强装配模型的识别精度与检测响应速度,加强人工装配中装配质量检测的自由度与准确性[50]。为减少纸质化装配大纲对实际装配的局限性,Zheng等[51]通过可穿戴AR与便携视觉检测技术,通过AR图像采集信息后,使用卷积神经网络实现信息识别,并通过AR指导飞机装配过程,其最终交互界面如图11所示。

图11 AR辅助指导虚拟装配界面Fig.11 AR assisted guidance virtual assembly interface

以上研究均强调装配过程信息,将原有静态化的虚拟装配技术与实际装配数据结合,通过可视化的表现技术,实现装配设计的预先检测与装配过程的实时指导。AR、VR等技术的发展给虚拟装配的实时性注入新的活力,但其经济效益与便携性仍需进一步考虑。需要注意的是,将虚拟模型进行虚拟装配检验时,应借鉴数字孪生模型的建立方法,不仅应注重模型的逼真程度,还要注重模型的轻量化水平[52]。

4 多要素质量评价

在装配质量控制过程中,需要对当前装配质量进行评价与判断,为装配工艺优化及质量控制提供基础,技术分析如图12所示。但实际应用中质量评价往往仅考虑零件本身质量要素,忽略了装配现场、装配周期等多种影响要素。因此,有研究者就高效全面的质量评价进行了相关研究。沈治邦等[53]将相对位置准确度转化为特征点之间相对位置关系,实现装配过程完成后质量评价,一定程度上减少了对测量数据的依赖程度。面对总装对接等阶段质量评价技术缺乏特征评判问题,王皓等[54]从制造准确度与装配协调准确度入手,对各评价指标从机理层面进行数学建模,分析了几何特征的准确度评价方法,相较特征点评价更贴合实际情况。装配工装因飞机变更导致常需改动,对于此过程中引起的资源与时间消耗,Yin等[55]通过仿真模拟,利用变更指数系统性评估变更传播方案,实现任务并行工程变更,提高运行效率。王跃等[56]则从效率、成本、精度、人机工效等角度出发,利用支持向量机对27种评价指标的打分结果进行综合评估,实现对装配方案工艺性的评价。

图12 多要素质量评价技术分析Fig.12 Technical analysis of multi-factor quality evaluation

总之,装配质量评价是连接质量控制基础层面与系统架构的重要桥梁,是实时质量预测的前置技术。现有研究对装配质量评价多项指标的广度、深度进行了分析,但存在以下问题:(1)指标中包含大量人为因素,不利于评价的客观性;(2)指标数据采集的难度可能造成评价成本的增加;(3)过于详细的评价指标不利于装配质量实时控制。因此,应当从控制的实时性考虑,调节评价指标与装配质量之间的矛盾,使得质量评价更能表征装配状态。

5 基于数据与逻辑连通全局的质量控制系统

面对飞机装配工艺频繁更改问题,需通过数据传递实现对装配工艺变动后的快速响应,并通过装配工序逻辑关系减少错误发生。因此,应从逻辑与数据两方面出发构建装配质量控制系统,实现装配信息有效控制。逻辑连通方面,分析装配过程中工序紧前、紧后操作顺序与资源配置,按照工艺信息形成装配逻辑约束关系[57],利用逻辑构建各控制技术的管理关系。数据连通方面,过程控制基础层技术、分析层技术等对于数据的产生与利用均存在紧密连接,因此可利用数据构建各控制技术的传递关系。由此,质量控制系统通过逻辑构建系统管理模型,利用数据实现系统信息流通,实现对装配过程的整体管理控制,技术分析如图13所示。

图13 数据逻辑全局连通质量控制系统技术分析Fig.13 Technical analysis of data logic global connectivity quality control system

借助数字孪生中对物理空间与虚拟空间的实时交互思想,实现质量控制系统对装配质量的全局管控。陶飞等[58]对于数字孪生模型以及相关系统有着较为前沿的研究,其提出的数字孪生五维模型在质量控制领域产生了深远的影响。Pei等[59]面向生产线质量监控,以数据与虚拟空间为核心,利用映射路径与反馈路径构建物理空间与虚拟空间连接方案,提高了数据获取效率同时增强了对质量的预测效果。为将各种信息化系统集成融合,Zhao等[60]提出一种装配数字量协调系统,利用知识库将方案设计、仿真与方案评估融合一体化,一定程度上减少了主观经验对飞机装配的不确定性影响。Guo等[61]受大学毕业典礼启发,将3种门票管理类比制造系统中的经理、操作员与材料,构建了由物理层、数字层与服务层为框架组成的系统,降低了固定站位装配的复杂性与不确定性。

6 综合多层次技术的质量实时反馈控制方法

总之,质量控制系统能够融合质量控制技术,实现多种技术的相互提升。现有研究均考虑了利用数据传递与系统构建方法使系统大而不散,但对系统发生异常的处理方案并没有讨论。因此,促进质量控制系统发展,应当加强突发情况的系统层级控制,增强抗干扰性。同时增强数据管理和分析的能力,推动质量控制系统智能化、全局化发展。

面对装配质量影响因素的复杂耦合关系,需要从基础层面出发,通过质量评价等方式在保证装配过程质量基础上,完成对飞机装配性能的控制,技术分析如图14所示。质量控制方法贯穿全局,其构建与设计不仅需要深入基础层面分析设备与操作对象,确定工装装备、测量仪器等资源,还要规划虚拟装配与质量评价方法,完成装配质量数据分析,由此实现对设备仪器的调控与装配工艺的实时反馈优化,促使装配过程质量满足要求。

图14 质量实时反馈控制方法技术分析Fig.14 Technical analysis of quality real-time feedback control method

为实现对多层次质量控制技术的利用,控制特定装配站中的动态偏差,Guo等[62]利用统计过程控制方法分析异常质量判定标准,分析4种装配反馈控制方法,通过质量波动分析当前质量数据并采取质量控制措施,但这种方法为离线质量控制,无法突显实时反馈机制。胡兴等[63]对在线质量控制方法进行了系统性的研究,以六西格玛质量管控思想为基础,考虑包含信息采集在内的完整过程质量控制方法,通过关联规则挖掘等方式实现质量预测并采取相应控制措施。针对装配质量精准控制,孙学民等[64]提出操作、状态、质量3层结构质量控制方法,以人工设备操作为基础,通过装配过程状态控制,完成装配质量的反馈控制,体现出实时优化反馈控制思想。Söderberg等[65]推动数字孪生技术在实时几何量控制中的应用,通过在线数据监测以及在线数据分析实现质量实时控制。

目前对于质量控制方法的研究已逐步发展至实时控制阶段,通过对多类型质量数据进行分析实现对实际操作层面的反馈控制。考虑到当前飞机装配数字化水平,质量控制方法发展的首要问题就是对旧有设备、系统的升级改造,一定程度结合传统质量控制方法初步实现实时控制。进而利用质量数据分析方法,对装配质量实现快速预测同时通过高速反馈回路应用至装配现场。

发展方向

飞机装配工艺已从手工经验转变为自动化装备与数据信息,随着飞机复合材料应用增多、装配工艺趋于复杂和装配精度要求逐步提高,为进一步发展飞机装配质量控制,应在基础理论与工程应用等方面进行进一步研究。

(1)考虑应力等多要素的装配质量控制。

目前针对几何量质量控制的研究已有了较多研究成果,能够一定程度保证飞机性能。但是,随着多种复合材料在飞机研制中占比的逐步提升,需要在几何量基础上深入考虑装配应力等多种影响要素,探索新型材料装配基础理论与工艺,从装配工艺层面推进复合材料在新机研制中更加广泛的应用。

(2)快速数据融合质量评价方法研究。

现有研究已经将历史数据转化为可用信息供质量评价、质量预测使用,但仍缺乏将多种数据融合进行质量分析的研究,数据流失导致无法高效利用的情况依然存在。因此,面向小批量飞机装配过程,发展多源信息融合技术在飞机装配质量控制中的应用,将专家知识、现场数据、已有经验等融入到装配工艺评价中,为进一步质量控制做出评判。面向大批量飞机装配过程,利用试装的全面质量数据作为历史数据,结合现场数据快速完成装配质量评价,合理分析数据分配权重,指导装配过程以高质量进行。

(3)加速数字孪生质量控制系统平台构建与推广。

虽然数字孪生的模型系统研究已逐渐增多,在质量控制领域的应用也初见成效,但是在实际生产中并未推广应用,仍需对质量数据采集处理分析、质量实时预测评价、反馈控制执行的使能技术进行集成化研究。发展轻量化的系统构建方式可扩大控制系统的适用性,使多种新型技术能够较好地应用至系统中。

结论

随着数字孪生、人工智能等新技术在装配领域的应用,飞机装配质量控制亟需能够指导实时控制的系统性技术。传统统计过程控制等质量控制方法,已无法适应如今质量数据倍增的装配环境。本文通过对飞机装配质量控制中质量预测以及过程控制关键技术的分析,揭示了装配质量控制系统技术框架,从系统化角度论述了飞机装配质量主动实时控制技术发展现状。

从理论基础来说,目前国内仍缺乏对新型材料装配连接理论以及质量预测数据分析的基础性知识。从应用层面来说,虽在数字孪生系统架构方面已有了初见成效的研究成果,但在具体技术的应用领域,仍应充分发掘已有数据分析内容,将多年装配经验转化至质量控制中,通过知识库等形式完善装配质量发展。在新时代航空工业数字化转型过程中,深入发展飞机装配质量控制技术,大幅提升我国飞机装配水平,增强面向新材料新技术航空制造能力。