陶瓷柱栅阵列封装器件回流焊工艺仿真*

田文超,史以凡,辛 菲,陈 思,袁风江,雒继军

(1.西安电子科技大学机电工程学院,西安710068;2.工业和信息化部电子第五研究所,广州511370;3.佛山市蓝箭电子股份有限公司,广东佛山528051)

1 引言

随着集成电路设计的不断发展和摩尔定律的不断突破,人们对器件的封装工艺提出了越来越高的要求。球栅阵列(Ball Grid Array,BGA)封装因具有引脚多、集成度高、散热性能良好和稳定性高等优点,被广泛应用于生产实践中[1-3]。陶瓷柱栅阵列(Ceramic Column Grid Array,CCGA)封装是在BGA封装的基础上,将BGA的焊球替换为焊柱,可以更多地吸收CCGA基板与印制电路板(Printed Circuit Board,PCB)之间由热膨胀系数失配引起的应力[4]。CCGA封装比BGA封装更可靠,具有高可靠性、优良的电气和热性能等优点[5],可以承受压力、冲击和恶劣的操作环境,常被用于航空航天领域[6-8]。但在CCGA器件回流焊工艺中存在着焊接工艺难度大、容易出现焊点裂纹、虚焊等问题。出现上述问题的很大一部分原因是基板和PCB的热膨胀系数相差很大,在回流焊过程中会产生较大的应力,而结构参数和降温速率对其残余应力有较大的影响。

基于上述问题,本文以微线圈型CCGA回流焊工艺为研究对象,研究PCB焊盘直径和回流曲线降温速率对焊接残余应力的影响。本文建立了微线圈型CCGA回流焊工艺的仿真模型,研究了PCB焊盘尺寸和回流曲线对器件焊接残余应力的影响规律,并以降低工艺残余应力为目标,通过优化参数,优选出工艺参数组合。

2 微线圈型CCGA回流焊工艺仿真分析

2.1 微线圈型CCGA回流焊工艺仿真模型设计

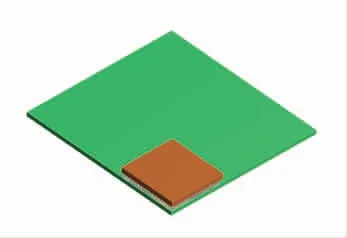

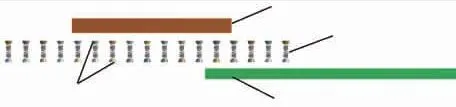

微线圈型CCGA回流焊仿真模型如图1所示,包括基板、PCB板、微线圈焊柱和焊料4部分,并且呈上下结构分布。由于该模型关于中心对称,为了减少计算量,建立了1/4模型来进行仿真计算,图2为模型爆炸图。

图1 微线圈型CCGA回流焊工艺仿真模型

图2 模型爆炸图

微线圈型CCGA器件的基板采用陶瓷材料,长为35 mm,宽为35 mm,高为1.6 mm。微线圈型CCGA器件的微线圈焊柱采用铍铜材料,高为1.27 mm,宽为0.5 mm,直径为0.063 mm,微线圈焊柱有1144个,高密度地分布在基板和PCB之间。焊料为锡铅焊料,爬锡高度为0.35 mm。PCB板长为10 cm,宽为10 cm,高为1.2 mm,具体材料参数如表1所示。

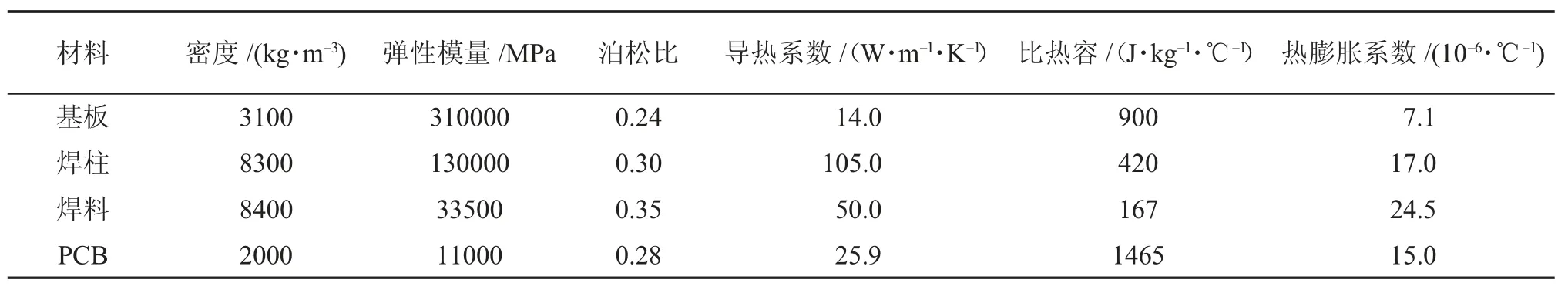

表1 材料参数汇总表

2.2 仿真实现过程

仿真过程如下:

1)利用Ansys软件的瞬态热模块为其施加所需的回流曲线载荷,计算得到温度场;

2)将第一步计算得到的温度场作为温度载荷导入到Ansys软件的瞬态结构模块中;

3)在PCB底部施加固定约束的边界条件;

4)进行相关的求解设置,仿真计算得到残余应力的结果。

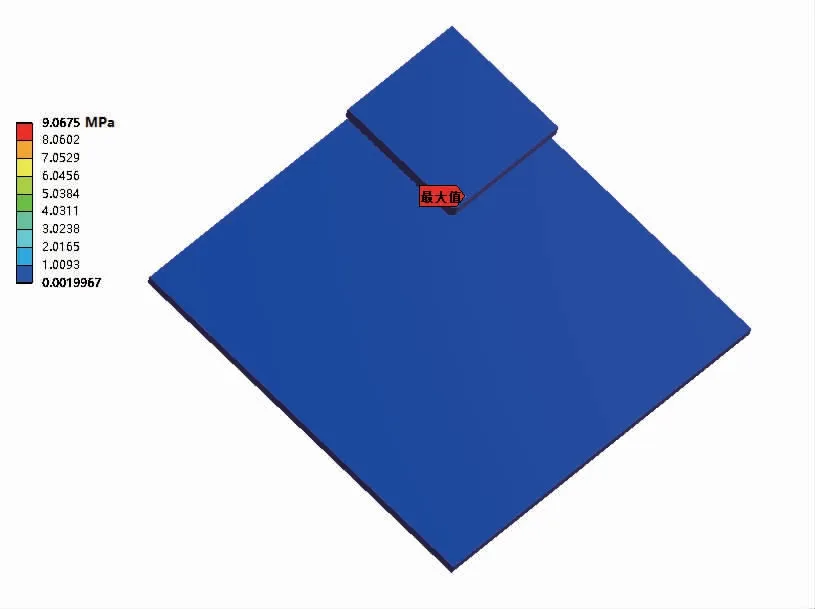

在降温速率为1℃/s,PCB焊盘直径为0.80 mm的情况下,其残余应力云图如图3和4所示,模型的应力分布均匀且数值较小,最大残余应力位于基板边角焊柱位置处,最大残余应力为9.0675 MPa。

图3 整体应力云图

2.3 影响残余应力的因素

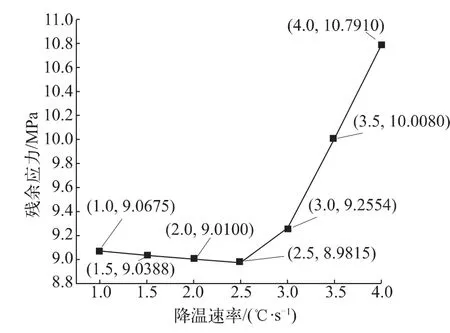

在研究回流曲线对残余应力的影响时,重点考虑了降温速率这个因素。在满足回流焊曲线标准的前提下,设置了7条回流温度曲线,7条曲线降温速率分别为1.0℃/s、1.5℃/s、2.0℃/s、2.5℃/s、3.0℃/s、3.5℃/s、4.0℃/s。图5为残余应力随降温速率变化的折线图。

图4 整体应力云图侧视图

图5 残余应力随降温速率的变化

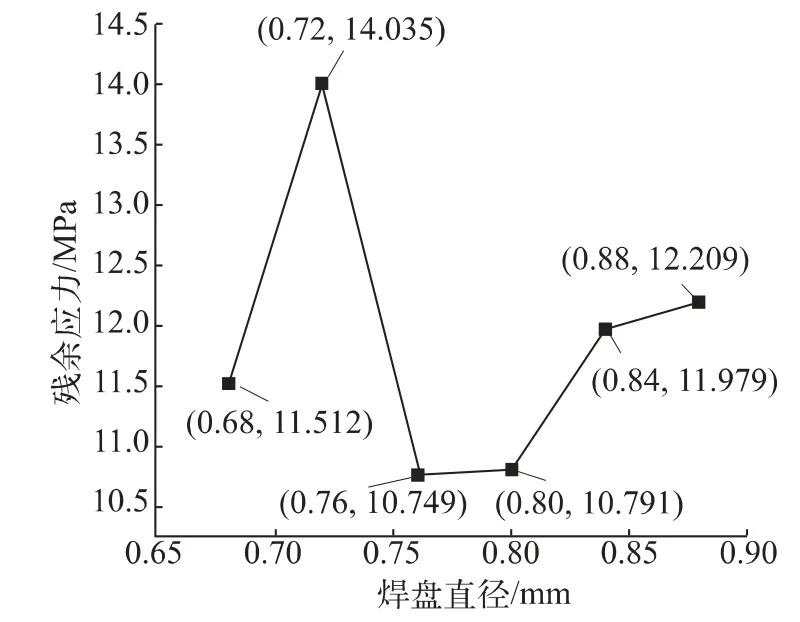

在研究不同PCB焊盘直径对残余应力的影响时,综合考虑了CCGA器件焊柱间距与常见PCB焊盘尺寸后,设置了6种PCB焊盘尺寸,其直径分别为0.68mm、0.72 mm、0.76 mm、0.80 mm、0.84 mm、0.88 mm。图6为残余应力随PCB焊盘直径变化的折线图。

图6 残余应力随PCB焊盘直径的变化

通过研究回流曲线、PCB焊盘直径对CCGA器件回流焊工艺残余应力的影响,可以得到:

(1)在其他条件相同的情况下,降温速率在1.0~2.5℃/s内变化时,最大残余应力变化不明显,降温速率大于2.5℃/s时,降温速率越大,残余应力越大。

(2)在其他条件相同的情况下,PCB焊盘直径变化对焊接残余应力的影响未呈现出规律性的趋势,当PCB焊盘直径为0.76 mm时,残余应力最小,为10.749 MPa。

3 参数优化

3.1 参数优化试验设计

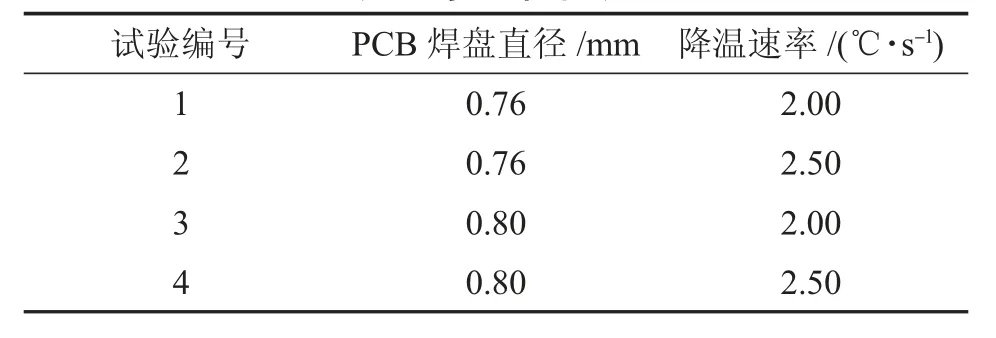

在该参数优化中,参数有2个:PCB焊盘直径和降温速率。

PCB焊盘直径的2个参数变量分别为0.76 mm和0.80 mm;降温速率的2个参数变量分别为2.00℃/s和2.50℃/s。由参数和参数变量,可以得到表2所示的参数优化试验表。

表2 参数优化表

3.2 参数优化试验

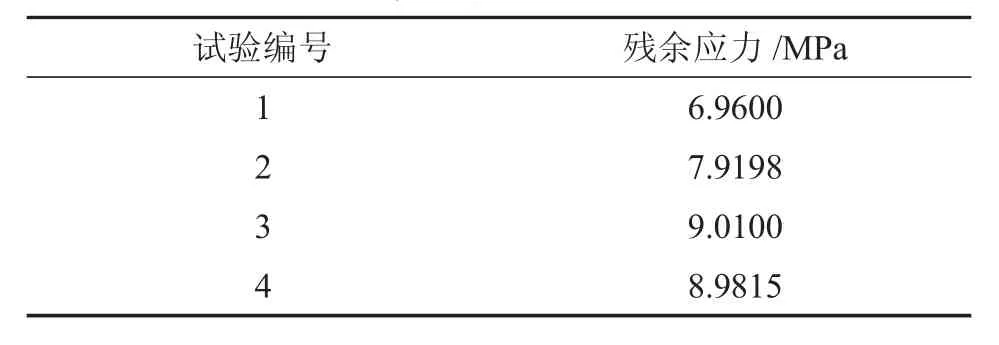

对表2中的4次参数优化试验进行仿真计算,可得到4次参数优化试验对应的残余应力值,各试验的残余应力见表3。

表3 参数优化试验数据

通过参数优化试验可以得到,当PCB焊盘直径为0.76 mm、降温速率为2.00℃/s时,残余应力最小,最小残余应力为6.9600 MPa。

4 总结

本文以微线圈型CCGA为研究对象,研究了回流焊工艺中降温速率和PCB焊盘直径对器件残余应力的影响。在其他条件相同的情况下,降温速率在1.0~2.5℃/s内变化时,最大残余应力变化不明显;降温速率大于2.5℃/s时,降温速率越大,残余应力越大。出现上述情况的原因是器件的残余应力主要是由基板与PCB的热膨胀系数失配引起的,降温速率越大,热膨胀系数失配越严重,残余应力也就越大。PCB焊盘直径的变化对焊接残余应力的影响未呈现出规律性的趋势,当PCB焊盘直径为0.76 mm时,残余应力最小,为10.7490 MPa。通过参数优化得到当PCB焊盘直径为0.76 mm、降温速率为2.0℃/s时,残余应力最小,残余应力为6.9600 MPa。