3300 V混合SiC IGBT模块研制与性能分析*

杨晓菲,于 凯,董 妮,荆海燕,刘 爽

(中车永济电机有限公司,西安710016)

1 引言

绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT)结合了双极性晶体管的输出特性及金属氧化物半导体场效应管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)驱动简单的特点,拥有输出功率大、开关频率高的特性[1],是目前高压大功率开关的最佳选择,主要应用于轨道牵引控制变流器、电机控制变流器、不间断电源、焊接设备、电力转换等领域[2]。

在IGBT模块中一般将IGBT芯片与二极管芯片进行反并联封装,其中二极管起续流作用,目前二极管主要采用Si基PIN结构。当IGBT再次开启的时候,二极管进入关断过程,在关断过程中由于Si基PIN二极管有方向恢复特性,导致其电流过冲及电压过冲,电压过冲会叠加到IGBT的开通过程,导致IGBT存在电压尖峰。如果电路设计不好或者电压余量不够,很容易导致IGBT的过压损坏。同时Si基PIN二极管的反向恢复损耗较大,导致二极管的开关损耗及整个器件的开关损耗变大。

为了减小IGBT开通时的电压尖峰,改善开关损耗,可以用单极型的结势垒控制肖特基二极管(Junction Barrier Control Schottky Diode,JBS)代替PIN结构的二极管。JBS是一种单载流子器件,相较于PIN结构的二极管,几乎没有反向恢复特性,开关速度快,开关损耗小。但由于Si基的JBS器件耐压一般较低,在几十伏特到几百伏特之间,限制了其在IGBT模块中的应用。

碳化硅(SiC)是目前发展最成熟的宽禁带半导体材料,与硅(Si)材料相比,具有高功率密度、高温性能良好、电子迁移率高和禁带宽度宽等优点[1-3]。SiC基的JBS器件可以轻易达到3300 V的电压等级甚至更高。与传统的Si基PIN器件相比,SiC基的JBS器件具有更低能量损耗、更优温度特性和更高的工作频率,在高压、大功率、高温和高频等应用方面具有很大的优势[2-4],能够有效提高系统可靠性。

国内外已有关于Si IGBT+SiC JBS混合模块的研究报道,包括3300 V/500 A、1700 V/1200 A等级的,而对于3300 V/1500 A等级的Si IGBT+SiC JBS混合模块尚无报道。本文采用3300 V等级的SiC基JBS器件代替Si基PIN二极管器件,与3300 V等级的Si基IGBT芯片并联,研制3300 V/1500 A混合SiC IGBT模块[5-6]。本文详述了混合器件的制造工艺,具备实际生产的可操作性。通过测试对比传统纯Si基器件与Si IGBT+SiC JBS混合模块的性能差异,并通过相同使用工况的计算对比,研究了两者的损耗差异。研究表明,Si IGBT+SiC JBS结构混合器件有效改善了IGBT开通时的电压尖峰以及二极管的开关损耗。

2 模块结构

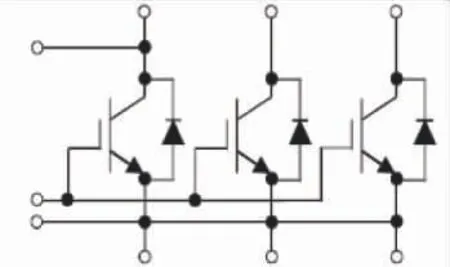

本文采用与成熟的纯Si基3300 V/1500 A IGBT模块(130 mm×140 mm×38 mm,HiPak封装)相同的结构作为基础,采用Si基IGBT芯片+SiC基JBS芯片的形式进行3300 V/1500 A混合Si/SiC模块的研制,Si/SiC混合模块的外形结构如图1所示,电气原理如图2所示。

图1 混合SiC模块外观

图2 电气原理

Si/SiC混合模块内部结构如图3所示,使用ABB的IGBT芯片(5SMY12J1721,3300 V/62.5 A)和南京电子器件研究所自主研发的SiC JBS芯片(3300 V/30 A)。Si/SiC混合模块由6个子单元组成,每个子单元由4个Si基IGBT芯片和8个SiC基JBS芯片组成。采用氮化铝(AlN)陶瓷材料的陶瓷覆铜基板可降低模块热阻,同时热膨胀系数更接近于芯片材料[7-8],有利于可靠性的提高。

图3 混合SiC模块子单元结构

除子单元外,Si/SiC混合模块主要部件还包括底板、外壳、顶盖、电路板、电极、子单元等。

3 仿真分析

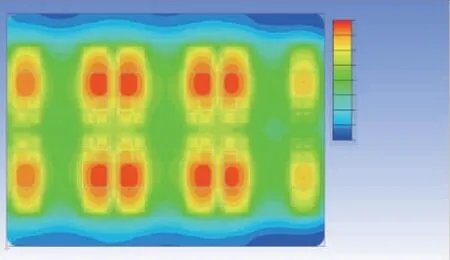

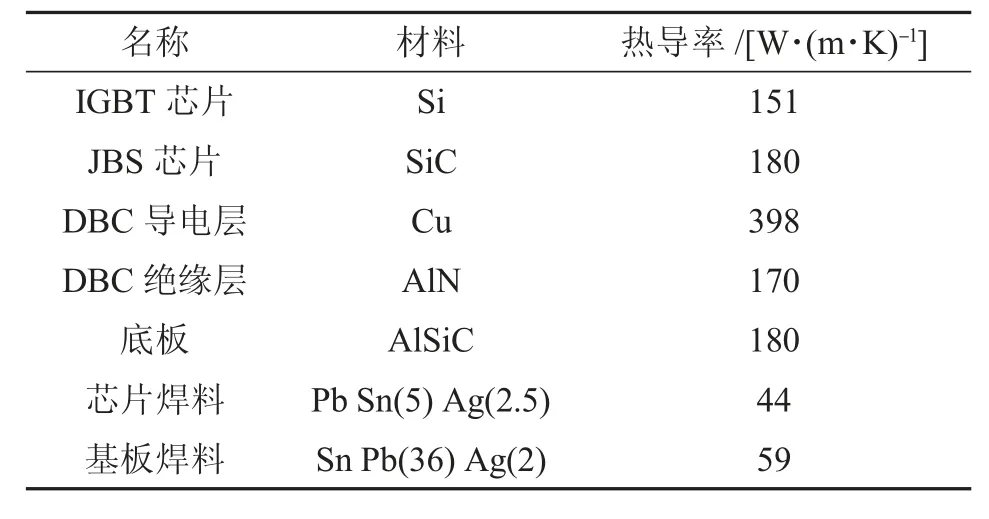

利用有限元分析法对Si/SiC混合模块的热分布进行仿真,优化了其中芯片位置布局,Si/SiC混合模块的热分布如图4所示。IGBT芯片功耗为69.1 W,SiC JBS芯片功耗为6.57 W,模块采用强制水冷散热,热导率为2000 W/(m·K),对于模型材料属性的赋值,均按实际情况给予设定,主要材料热导率如表1所示。

图4 Si/SiC混合模块热仿真分布

表1 主要材料热导率

仿真结果显示IGBT芯片表面温度最高,最高温度为82.4819℃,原因是IGBT芯片功耗较大,越靠近中间热源越集中;二极管芯片由于功耗较小、温度较低以及热传导的作用,靠近IGBT芯片的二极管温度相对较高;底板的温度分布与芯片的温度分布类似,是由于芯片的热传导所致。底板边缘温度最低,最低温度为38.7930℃。从热分布上看,最高温度远低于芯片的最高结温150℃,所以该Si/SiC混合模块热分布合理,满足模块散热要求。

4 封装测试

Si/SiC混合模块封装工艺包括芯片焊接、铝线键合、聚酰亚胺涂敷、子单元焊接、外壳安装、线路板安装、线路板键合、顶盖安装、硅凝胶灌封、电极折弯。

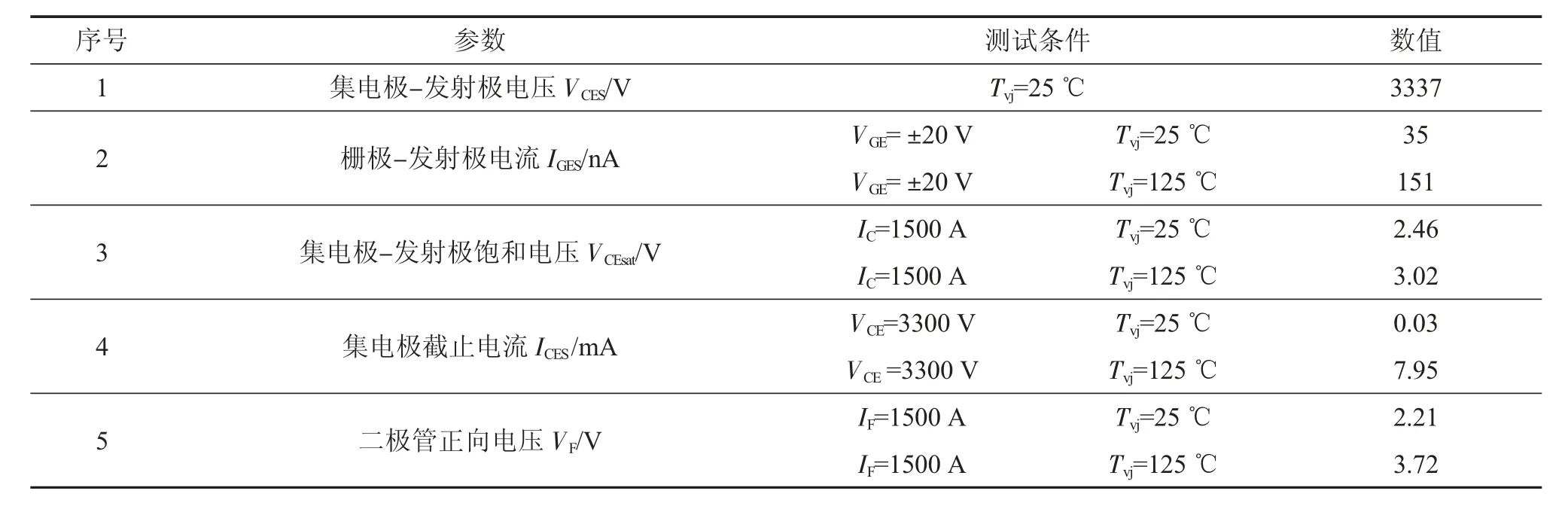

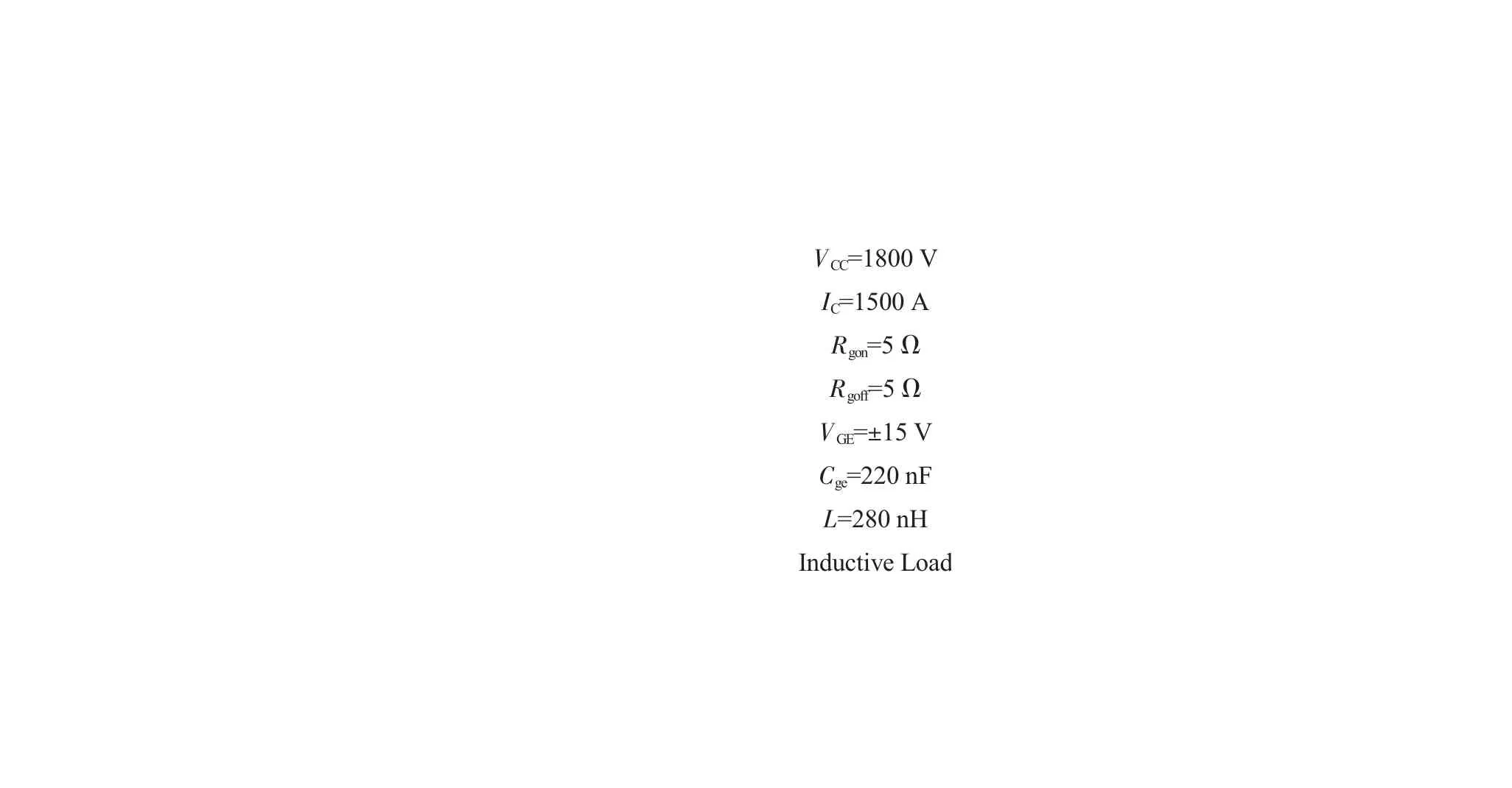

对封装完成的Si/SiC混合模块进行测试,静态测试结果见表2,动态测试结果见表3。

表2 Si/SiC混合模块静态测试

表3 Si/SiC混合模块动态测试

5 对比分析

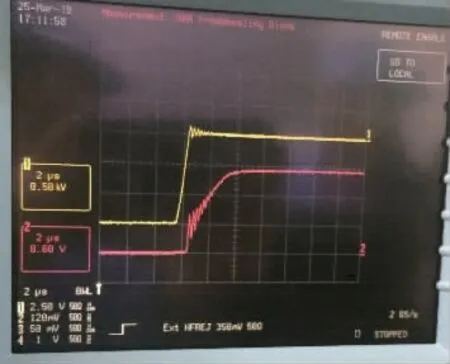

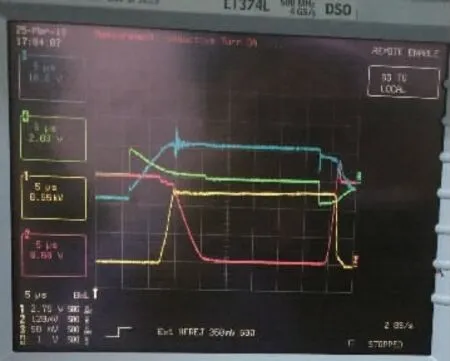

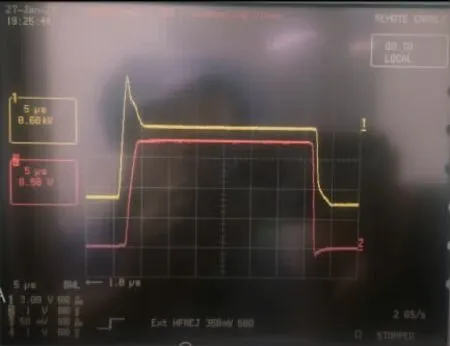

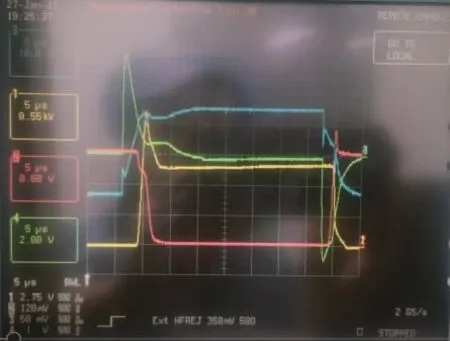

图5 为Si/SiC混合模块二极管反向恢复曲线,从中可以看出二极管几乎没有过冲反向恢复电流,图6为Si/SiC混合模块IGBT开通曲线,从图中可以看到IGBT开通电流几乎没有尖峰。与之对比的Si模块的二极管反向恢复电流有明显过冲,Si模块二极管反向恢复曲线如图7所示;图8为Si模块IGBT开通曲线图,其中IGBT开通电流有明显尖峰。

图5 Si/SiC混合模块二极管反向恢复曲线

图6 Si/SiC混合模块IGBT开通曲线

图7 Si模块二极管反向恢复曲线

图8 Si模块IGBT开通曲线

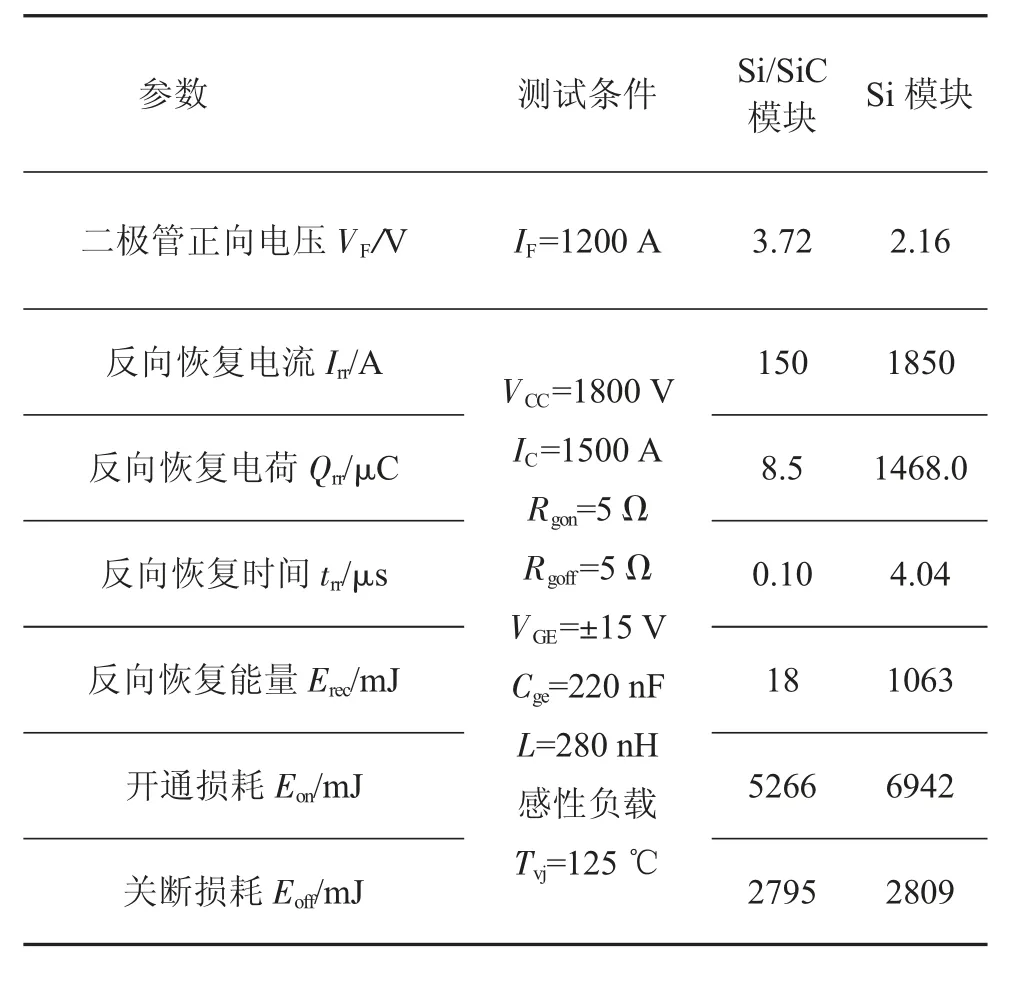

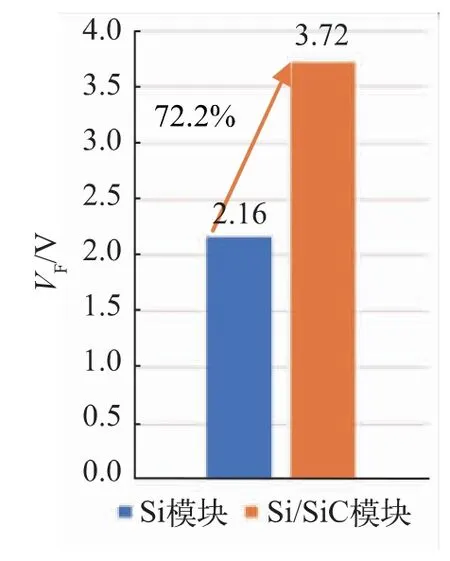

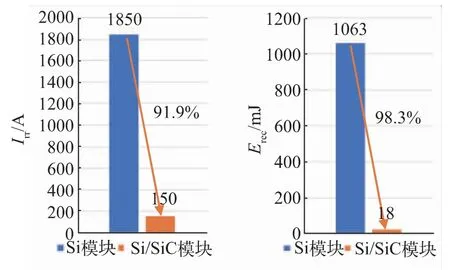

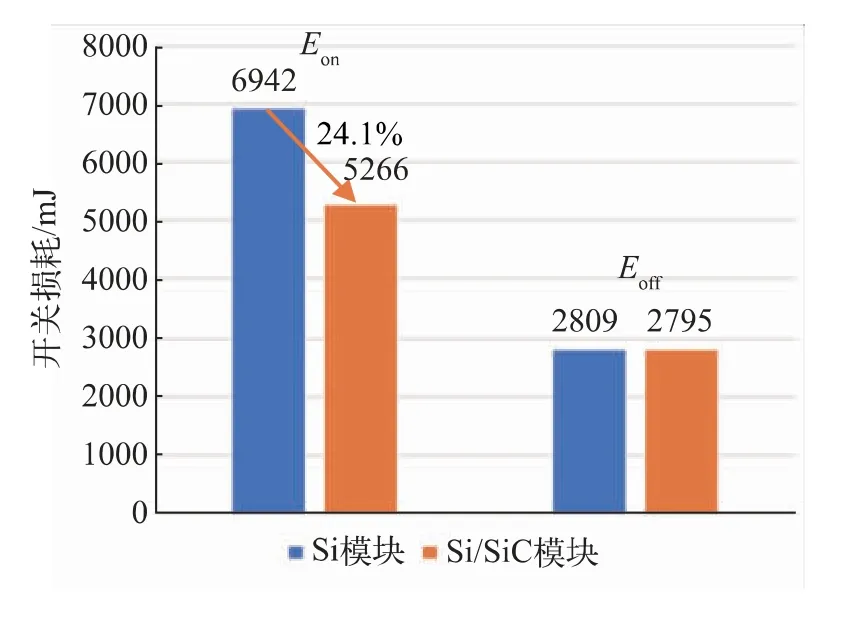

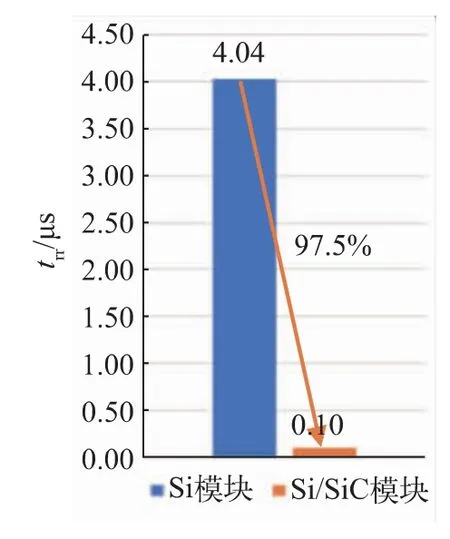

在同等测试条件下对比Si/SiC混合模块与传统Si基IGBT模块的主要参数,表4为对比结果。从表中可以发现,由于SiC基JBS在反向恢复特性上的优势,使得Si/SiC混合模块的特性得到提升。各项对比如图9~12所示,与传统Si基IGBT模块相比,Si/SiC混合模块的VF增加了72.2%,但由于Irr减小了91.9%,Erec减小了98.3%,所以使得Si/SiC混合模块的Eon减小了24.1%,同时trr也减小了97.5%。特性方面的改善使得Si/SiC混合模块在实际应用中自身损耗减小,发热量减小、可靠性得以提升;也可以在不改变散热条件的情况下先提升模块的开关频率。

表4 Si/SiC混合模块与纯Si模块主要参数对比

图9 二极管饱和压降对比

图10 二极管反向恢复电流、反向恢复能量对比

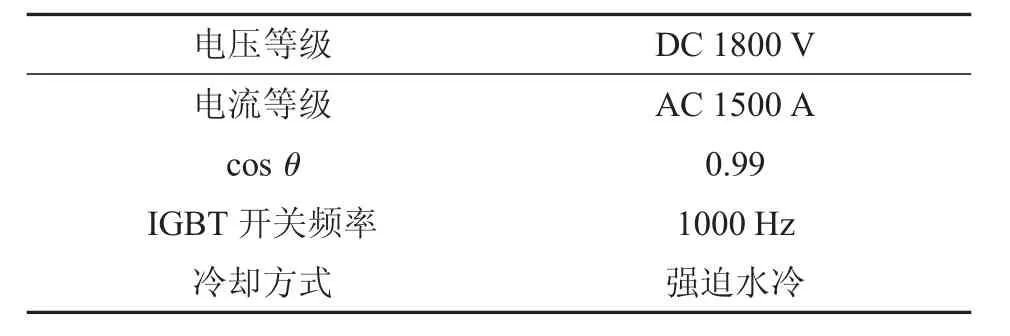

在相同运行工况条件下,Si/SiC混合模块和Si模块的续流二极管损耗对比情况见表5。

图11 IGBT开关损耗对比

图12 二极管反向恢复时间对比

表5 运行工况

计算公式如下。

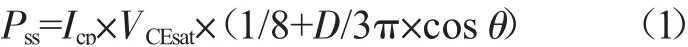

IGBT芯片静态损耗:

IGBT芯片动态损耗:

续流二极管芯片静态损耗:

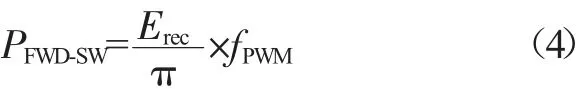

续流二极管芯片动态损耗:

其中,Eon为Tvj=125℃时的开通损耗;Eoff为Tvj=125℃时的关断损耗;fPWM为开关频率,此处为1000 Hz;VCEsat为Tvj=125℃时IGBT的饱和压降;Icp为峰值电流;VF为Tvj=125℃时二极管的导通压降;D为占空比;cos θ为功率因数。

根据上述工况及公式对两种模块的各部分功耗进行计算,计算结果见表6。从计算结果中可以看到,Si/SiC混合模块的续流二极管为JBS结构,通态压降较大,导致其通态损耗比Si模块大,但是其动态损耗只有Si模块的1.69%,因此Si/SiC混合模块的续流二极管总功耗相对于Si模块减少了62.1%。得益于SiC JBS二极管的优良特性,Si/SiC混合模块的IGBT开通损耗减小,使得Si/SiC混合模块IGBT部分的功耗比Si模块的总功耗减少11.1%。

表6 功耗计算

6 结论

本文针对3300 V/1500 A等级Si/SiC混合模块(Si IGBT+SiC SBD)开展了研究工作,由于SiC JBS的优越性能,其反向恢复过程的峰值电流、损耗几乎可以忽略,从而提升了混合模块的性能。与传统的Si基IGBT模块相比,125℃时,Si/SiC混合模块的VF增加了72.2%,但由于Irr减小了91.9%,Erec减小了98.3%,所以使得Si/SiC混合模块的Eon减小了24.1%,同时trr也减小了97.5%。特性方面的改善使得Si/SiC混合模块在实际应用中自身损耗减小、发热量减小、可靠性得以提升;也可以在不改变散热条件的情况下先提升模块的开关频率。

本文在相同的工况条件下对不同模块进行了功耗计算,Si/SiC混合模块的续流二极管为JBS结构,通态压降较大,导致其通态损耗线比Si模块大,但是其动态损耗只有Si模块的1.69%,因此Si/SiC混合模块的续流二极管总功耗相对Si模块减少了62.1%。得益于SiC JBS二极管的优良特性,Si/SiC混合模块的IGBT开通损耗减小,使得Si/SiC混合模块的IGBT部分的功耗比Si模块的总功耗减少11.1%。