基于STM32的无位置传感器BLDCM控制系统

万 清,李克靖,王贤会,宋 锦

(中科芯集成电路有限公司,江苏无锡214072)

1 引言

无刷直流电机(Brushless DC Motor,BLDCM)是随电子技术发展而产生的一种利用电子换相的新型电机[1],其转矩惯量低、无需电刷换相,同时具有结构简单、运行效率高以及调速性能好等优点,因此在汽车电子、精密机械、家用电器、机器人等工业及民用领域均有着广泛的应用[2-4]。然而,传统的BLDCM控制采用霍尔传感器、编码器等作为电机位置传感器来检测转子位置,在增加电机成本及结构复杂性的同时引入了潜在的故障因素,且在某些工作环境下,使用传感器不适合实际工况,如水泵、压缩机等工作在浸没的环境中,位置传感器会降低系统整体的可靠性。因此,无位置传感器的BLDCM控制成为近年来的热门研究方向之一。

市场上的BLDCM控制普遍采用专用的集成芯片、高性能DSP或单片机,其中专用集成电路的扩展性受到限制,而高性能的DSP芯片往往价格昂贵,随着市场上多款高性价比MCU芯片的出现,大部分应用场景的控制性能和处理速度可以得到满足且能够实现较复杂的控制算法。

电机转子初始位置检测的准确性是电机启动的关键环节,传统的三段式启动法采用预定位的方法,导通任意两相,同时控制导通时间,使转子转到对应的位置完成定位,该方法实现简单,但是受不同负载影响较大,且容易出现电机小幅度倒转的现象[5];升频升压法通过调节绕组导通脉宽来控制加载到绕组上的电压,在一定升频速度内可实现不同负载下的可靠启动,但是需要添加特殊的硬件电路,使系统整体可靠性降低[6]。本文采用旋转电压脉冲注入法对转子位置进行初始检测并对电流采样硬件电路进行了优化处理,在多款电机上运行效果良好,可满足大部分场合的应用需求。

2 系统工作原理

2.1 换相原理

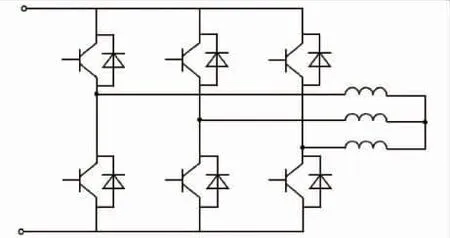

无刷直流电机的换相是实现其平稳运行的关键,本系统采用的是传统的二二导通模式,即任意时刻都有且只有两个MOS管导通。无刷直流电机等效电路如图1所示,MOS管的导通顺序依次是T1T6、T1T2、T3T2、T3T4、T5T4、T5T6。每个MOS管导通120°电角度,中间间隔60°电角度,并处于关断状态,这样可以很好地避免死区的产生[7]。

图1 无刷直流电机等效电路

2.2 反电动势过零点检测

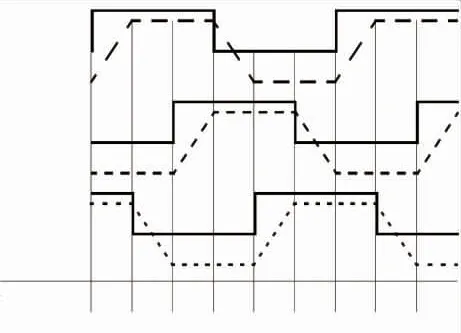

无刷直流电机控制中常常采用成本较低的霍尔传感器来检测换相点,将3个霍尔元件间隔120°电角度进行安装,霍尔扇区和三相反电动势如图2所示,3个霍尔元件(A、B、C)的输出信号将360°电角度分成6个扇区,实线为信号电平变化,虚线为三相反电动势波形,可以看出每两个换相点中间都对应一相反电动势的极性改变,即反电动势由正变为负或由负变为正的点,称为过零点。利用这一特性,只需准确检测出反电动势过零点,再延迟30°电角度即为下一个换相时刻。

图2 霍尔扇区和三相反电动势

由于在无刷直流电机方波驱动过程中,总有一相MOS管为悬空状态,导通相进行PWM调制时,在两相导通时刻触发ADC采样悬空相电压即可认为是该相的反电动势,通过与母线电压的一半相比较就可以得到过零点信号。

2.3 转子初始位置检测

由于电机绕组的反电动势与转速成正比,当转速较低时,反电动势也会非常小以致难以准确检测。因此需要将电机加速到一定转速,使反电动势达到能够被准确检测的水平,才能切换到反电动势法控制模式。

电机从静止状态启动时,需要先确定转子的初始位置才能决定第一次应该导通哪两个功率管。传统的三段式启动法采用预定位的方式,导通任意两相,并控制电流大小与导通时间,使转子的磁极与合成磁场的轴线重合,从而使转子转到该导通状态对应的位置完成转子的定位。该方法简单易实现,但是导通时间的确定需要反复试验来确定,且容易受到负载变化的影响,同时还常常出现电机小幅度倒转的现象。

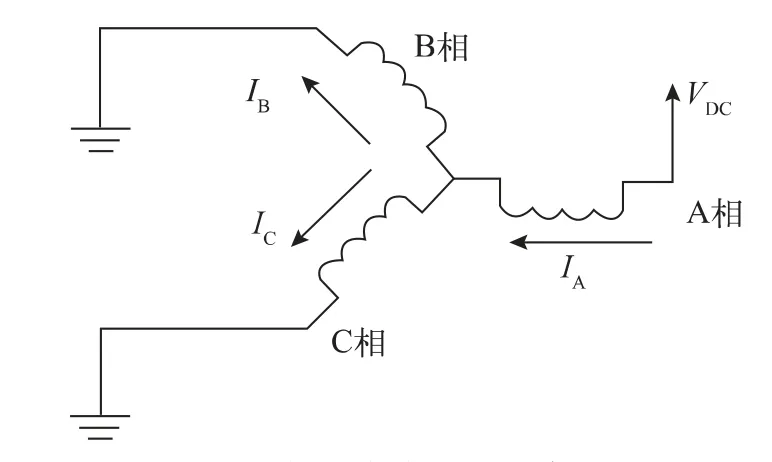

由于永磁体转子对带铁心的定子绕组会发生增磁或去磁现象,具体表现为转子和绕组的相对位置不同,绕组的电感也随之变化[8]。本系统基于此引入旋转电压脉冲注入法检测转子初始位置。电压脉冲注入如图3所示,先将某相绕组接到高电平,其他两相接地,通电一段时间,然后将原来接高电平的绕组接地,其他两相绕组改接到高电平,产生一个方向相反的磁场。由于两种情况通电时间都比较短,电机不会转动,而绕组中会产生电流脉冲,比较两种情况下电流脉冲的大小,即可得出两次绕组电感的大小,从而把转子定位在180°电角度范围内。然后换一相绕组重复刚才的过程,把转子定位在另外180°电角度范围内,三相绕组各进行一次检测,即可将转子位置确定在一个扇区中。

图3 电压脉冲注入示意

3 系统硬件设计

3.1 硬件总体设计

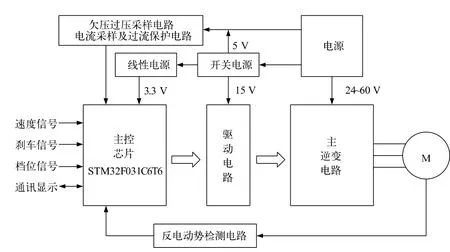

系统采用的芯片型号为STM32F031C6T6,该芯片基于Cortex-M0内核,有48个引脚,时钟频率达到48 MHz,带有多个ADC采样通道和定时器,满足电机控制的外设资源需求。系统硬件电路总体结构如图4所示,主要由主控芯片、逆变驱动电路、电流电压检测保护电路以及反电动势检测电路组成。

图4 系统硬件电路总体结构

3.2 驱动电路设计

驱动电路由分立器件构成,相比集成驱动芯片成本更低且维修方便[9]。驱动电路分为上桥臂和下桥臂两个对称的部分,功率管驱动电路各如图5所示,以U相电路为例,由主控芯片输出的PWM_U+和PWM_U-信号分别控制上下管栅极电压,上下桥臂的有效电平均为低电平。由于三相逆变功率管MOSFET的栅极电压高于漏极电压3~6 V时才能保证饱和导通,否则将大大增加功率管损耗。系统采用自举电容法抬高MOSFET上桥臂驱动,自举电容CD11在MOSFET导通前充电至+12 V,在上桥臂驱动电路中,当PWM_U+输出低电平时,v16和t1导通,由于自举电路的作用,上桥臂的两个功率管V1和V2的栅极电压高于源极12 V左右可以完全导通。

图5 功率管驱动电路

3.3 电流采样电路设计

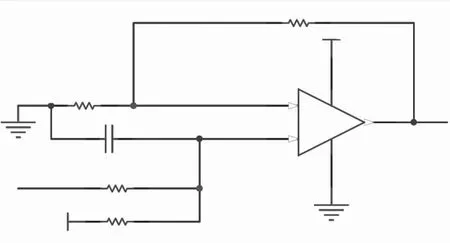

电流采样电路通过检测采样电阻的电压计算得到目标电流值,为了降低功耗产生,本系统将两根阻值为5 mΩ的康铜丝并联作为采样电阻。母线电流采样电路如图6所示,实际母线电流由电源正极经过逆变电路、采样电阻到电源负极,由于采样电阻上的压降很小,为避免周围的干扰信号影响采样准确性,采样电路设计了R5和C39组成滤波电路。

图6 母线电流采样电路

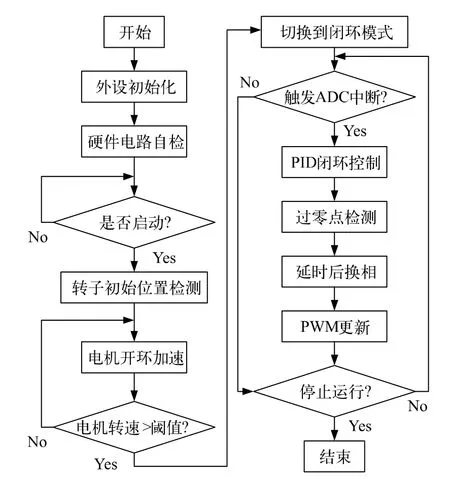

4 系统软件设计

系统软件设计流程如图7所示。程序采用前后台控制:基本功能和循环等待作为前台程序,中断函数为后台程序。主程序中完成芯片外设的初始化、状态机更新、故障处理和功能处理;中断函数实现电机驱动控制,包括反电动势采样、过零点检测、换相以及生成PWM电机驱动信号等。

图7 软件设计流程

ADC采样完成中断程序中检测三相反电动势过零点时刻,进而控制各MOS管的导通关断情况来完成电机换相,并通过Systick时钟计数器,获取相邻两相反电动势过零点的时间差值,即为电动机运行一个扇区所需时间,同时根据扇区更新计数求出电机运行速度作为反馈,完成速度PID闭环控制。

5 试验结果及分析

设计的控制器实物如图8所示,为测试本系统控制效果的普适性,在不同型号的电机上进行了测试。测试所用电机如图9所示,包括电动两轮车用轮毂电机、电动三轮车用中置电机以及小功率的太阳能水泵电机。测试结果显示,本系统可以驱动上述电机平稳运行,且响应速度快,输出转矩稳定。

图8 控制器实物

图9 测试所用电机

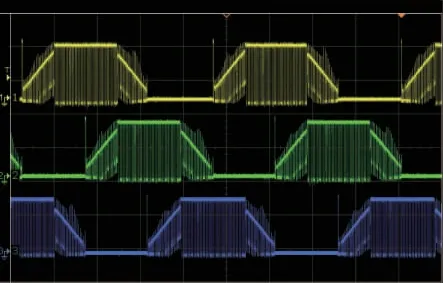

系统在轮毂电机上运行时的三相电压波形如图10所示,可以看出波形形态规则,换相时刻也能保持平稳。

图10 三相电压波形

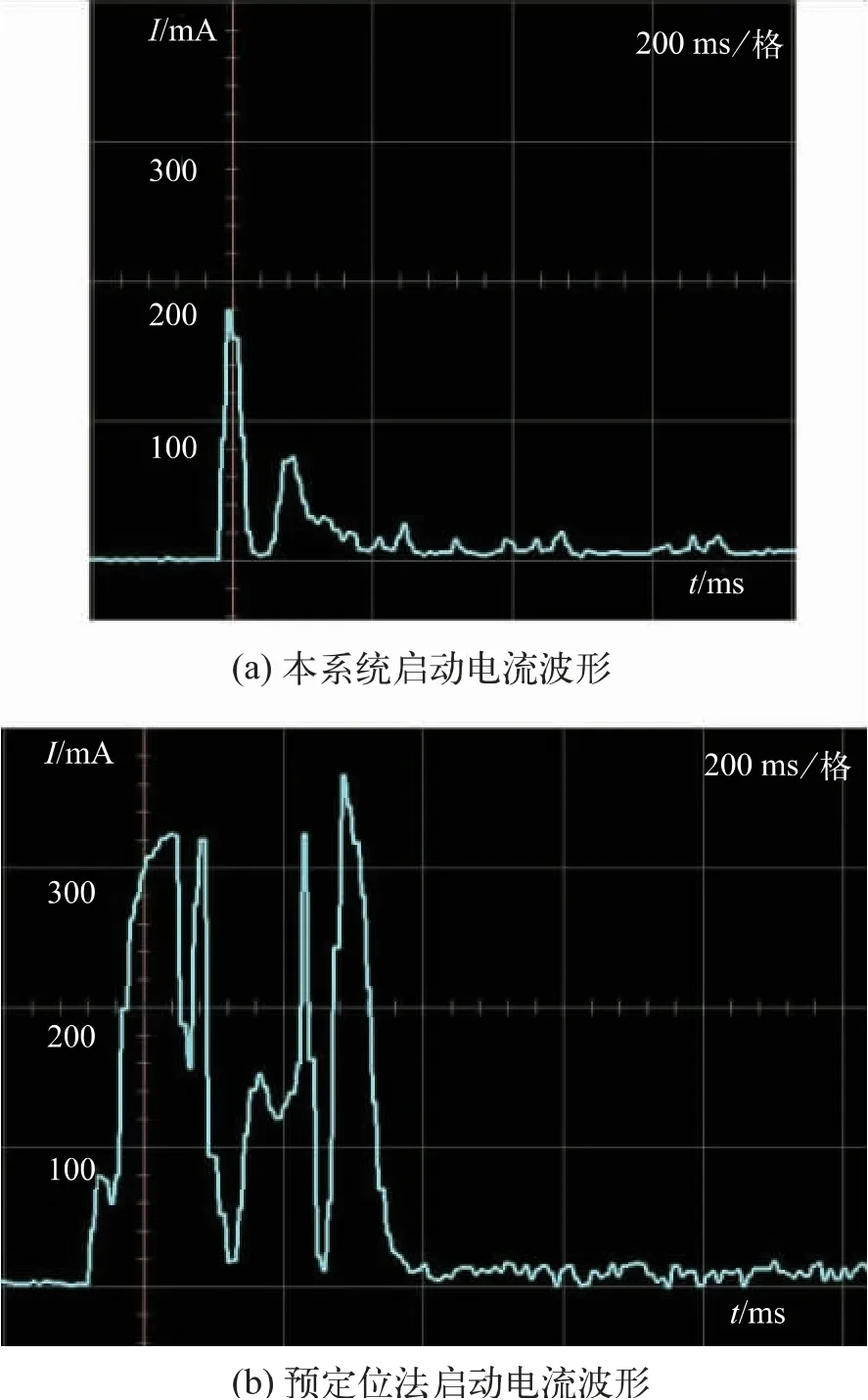

测试还对本系统和采用预定位方法的启动电流波形进行了对比。图11(a)为本系统启动电流波形,图11(b)为采用预定位法的启动电流波形。本系统采用旋转脉冲注入方式提高了转子初始位置检测的准确性,静止启动时电流由于拉动电机短时间升高后趋于平稳,而采用预定位法时由于电机出现小幅度的倒转,电流出现较长时间的波动。

图11 启动电流波形对比

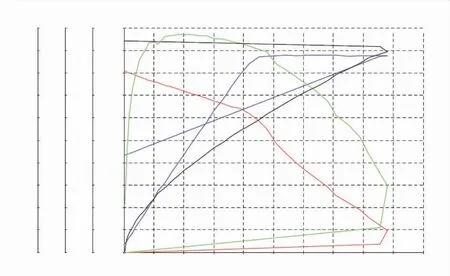

用轮毂电机测试时,采用专业的电机测功系统,测试得到的测功曲线如图12所示,进入限流状态后电流能稳定保持在限流值附近,且低速大转矩下依然能够保持平稳运行,48 V供电时,最大转矩达到70 N·m,与市场上相同功率的霍尔电动车控制器相当。

图12 系统测功曲线

6 结束语

本文针对无刷直流电机设计实现了一种基于旋转脉冲注入的无位置传感器闭环控制系统,通过大量测试证明该系统能够较好地实现电机的调速、启停,输出转矩平稳、换相位置准确,成功应用于电动两轮车控制器修复模式,在电机霍尔故障时保证电机安全运行,同时对不同电机具有较好的适应性,在水泵电机、风机、园林工具等领域均有较高的应用价值。