基于中轴变换的型腔高速铣削刀具轨迹生成方法

杨梦媛,李迎光,许可

南京航空航天大学 机电学院,南京 210016

飞机机体的梁、框、肋、壁板等复杂结构件是现代飞机的关键零件。如图1所示,在结构件内部常设计大量型腔特征,型腔是指具有封闭边界轮廓的平底或者曲底凹槽,其内部可能存在一个或多个岛屿。型腔特征可以在保证构件整体力学性能的同时去除多余材料,实现飞机轻量化[1]。

图1 飞机结构件Fig.1 Aircraft parts

型腔类工件在粗加工过程中常采用层切法[2],即刀具按照分层铣削的方式将多余的材料从毛坯上去除。在对型腔进行分层铣削过程中,刀具轨迹的质量直接影响加工质量、加工效率以及刀具寿命。

近年来高速加工技术[3]不断发展,在实际生产中也逐渐得到应用。为了在保证加工质量的同时提高加工效率,高速加工中主轴转速和进给速度远高于传统加工。为了适应高速加工的特性,充分发挥高端机床的性能,实现高质量高效率加工,对刀具轨迹提出了新的要求:① 刀具轨迹应尽可能平滑[4],避免急剧拐角,保持稳定的进给率。基于此要求,传统以减小刀具轨迹总长度为优化目标的优化策略已不适用,总长度虽短但平滑性更差的刀具轨迹往往存在更多的急剧拐角,在拐角处刀具运动方向突变,需要机床的伺服系统先减速改变运动方向,再加速到指定进给速度。平滑性差的刀具轨迹在加工过程中难以保证稳定进给,降低加工效率,因此高速加工中刀具轨迹应当尽可能保证平滑,避免拐角。② 刀具轨迹的步距在一定范围内平稳变化。变化大的切削载荷不仅会引发加工颤振,影响加工表面质量,还会加速刀具磨损,因此高性能加工要求在加工过程中尽可能保持步距稳定以减小切削载荷的变化。但一味满足加工轨迹等步距约束虽然能够保证稳定的切削载荷,提高加工质量,但会导致刀具轨迹总长度增加,降低加工效率。因此在实际加工中,为了兼顾加工效率和加工质量,一般只要求步距在一定范围内变化,且沿着刀具轨迹方法步距变化平缓,即步距变化率要小,在保证加工无残余的前提下,步距变化平缓的刀具轨迹能够保证稳定的材料去除率和切削载荷,减小切削力的变化和刀具振动,提高工件表面质量。

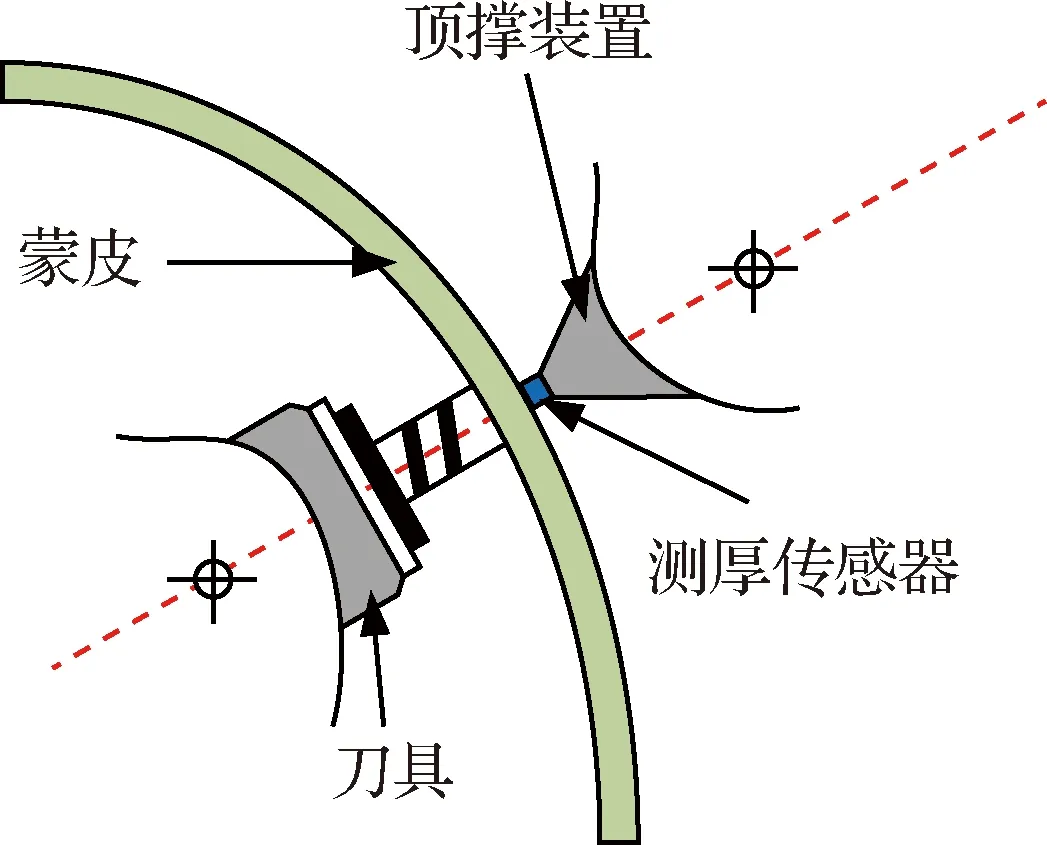

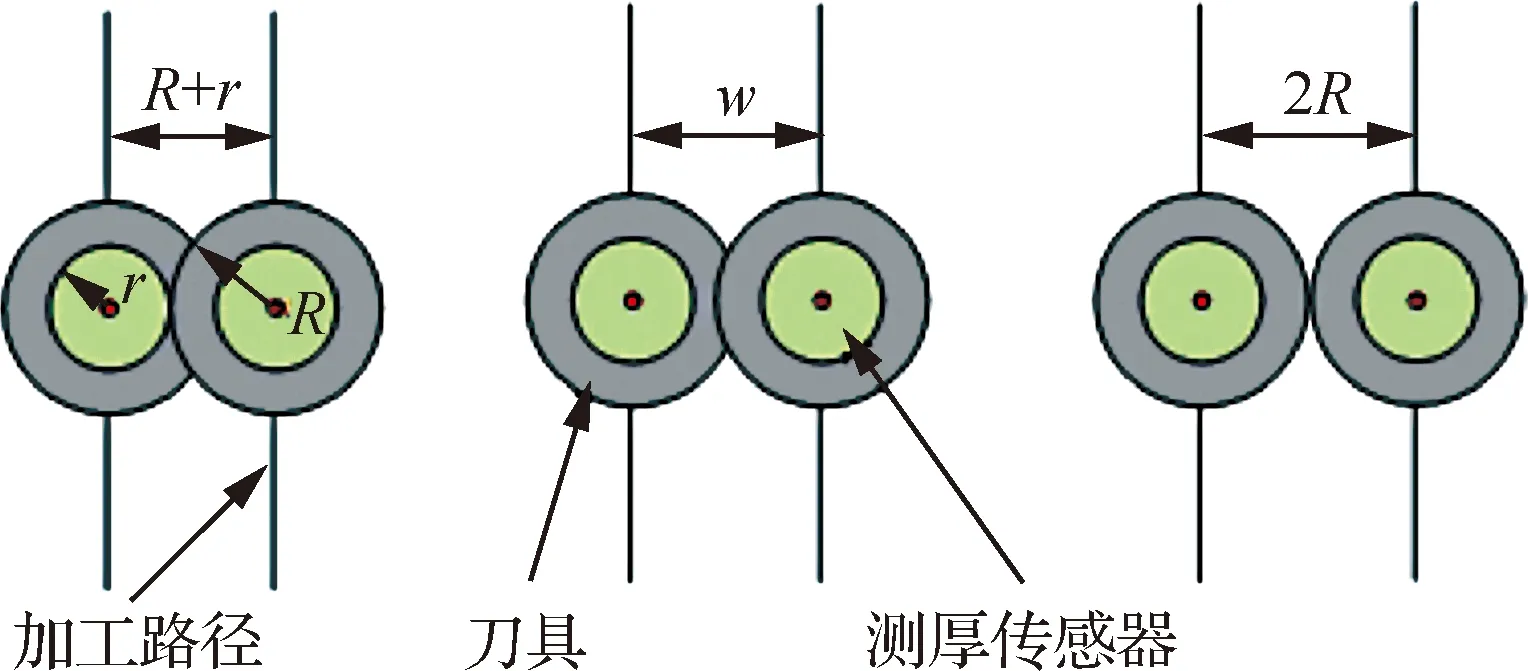

在先进制造技术如飞机蒙皮的加工中,刀具轨迹需要满足更为严苛的约束。为了保证蒙皮加工质量,国内外制造商采用蒙皮镜像铣设备[5]实现蒙皮铣削。如图2所示,该设备对飞机蒙皮铣削的刀具轨迹提出更加严苛的要求[6]。为了提高蒙皮刚性,需要保证顶撑装置与刀具关于蒙皮时刻保持中心对称,刀具轨迹应当满足无抬刀约束;为了保证蒙皮厚度,要求刀具轨迹间的距离即步距w满足

R+r≤w≤2R

(1)

式中:R为刀具半径;r为测厚传感器半径。

图2 蒙皮镜像铣设备示意图Fig.2 Schematic diagram for skin mirror milling

图3展示了蒙皮镜像铣步距约束,左右两侧图分别表示步距上下限,如果步距过小将导致测厚传感器信号紊乱,影响后续工艺调整,难以保证蒙皮厚度;如果步距过大将导致相邻刀具轨迹间产生加工残留,不满足加工形状要求。因此,在蒙皮加工中,刀具轨迹应当满足无抬刀且步距在一定范围内变化的约束。

图3 蒙皮镜像铣刀具轨迹的步距约束Fig.3 Stepover constraint of tool path for skin mirror milling

高速加工和蒙皮镜像铣等先进制造技术对刀具轨迹提出平滑、无抬刀、步距在一定范围内平缓变化等严苛的约束,将这些约束组合在一起,概括为型腔高速铣削刀具轨迹生成过程中的工艺约束。为了满足先进制造的加工要求,有必要优化刀具轨迹生成方法,使其满足型腔加工过程中的多工艺约束,从而提高加工质量和加工效率,实现高质量、高效率加工。

刀具轨迹的主要区别表现在走刀方式的不同,选用不同的走刀方式进行加工,加工效率和加工表面质量都有很大的差异,因此选用合适的走刀方式对于实现高性能制造是非常重要的,其中行切法和环切法是型腔铣削两种常用的刀轨。

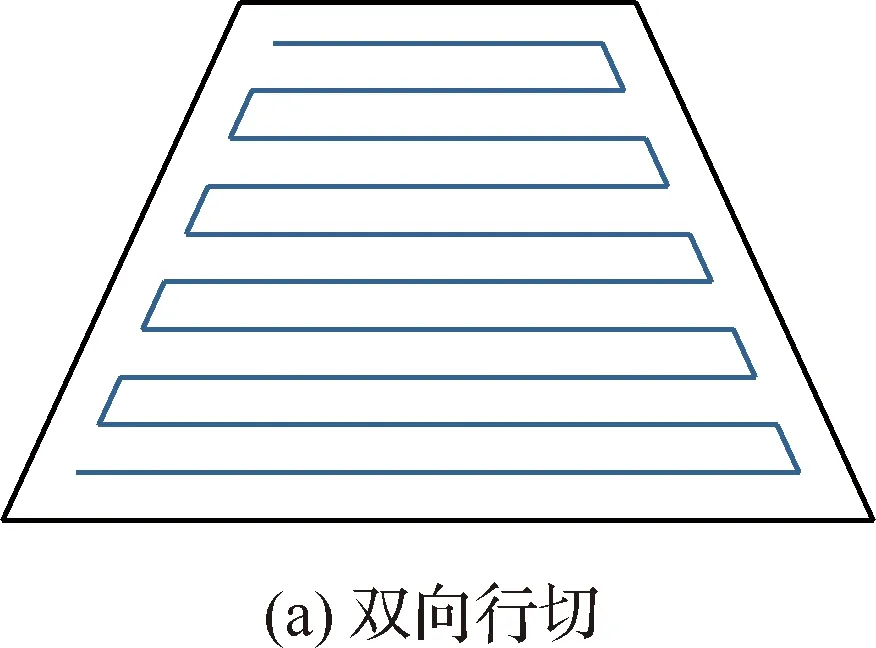

行切法进一步可以细分成Zigzag和Oneway2种[7],图4(a)是Zigzag类型的刀具轨迹,又称双向行切,如果在加工过程中采用这种类型的刀轨,顺铣和逆铣将交替发生,容易引起刀具颤振,降低加工表面质量以刀具寿命;Oneway又称为单向行切,如图4(b)所示。采用这种类型的刀具轨迹,刀具运动方向虽然始终不变,与Zigzag相比工件表面质量好,但是在加工过程中需要频繁抬刀,有效铣削时间短,加工效率低。

图4 常用型腔刀具轨迹类型Fig.4 Common types of pocket tool path

与行切法不同,环切刀轨的连续性更好,可以减少刀具在抬刀、定位、下刀过程中刀具空转时间,且在加工过程中能够保持顺铣或逆铣一种加工模式,因此可以保证良好的加工表面质量。除此之外,环切刀轨大都由型腔边界由外向内偏置而得,相比于行切法生成的轨迹更为平滑。如图4(c)所示,和行切刀轨相比,环切刀轨具有平滑、有效行程长、加工表面质量和边界质量好等优点。因此,综合考虑加工效率和加工质量,环切法在型腔铣削轨迹规划中更为常用[8-14]。

近几十年来,国内外学者关于环切刀轨生成方法做了众多研究,研究成果主要分为2类:基于几何方法和基于像素方法。

基于几何方法可以细分为直接偏置法和基于Vornoi图法。直接偏置法通过沿边界曲线垂直方向不断向内偏置型腔边界曲线得到覆盖整个加工区域的刀具轨迹,得到偏置线后需要检测偏置线是否自相交,去除局部无效环,最后将非干涉的偏置曲线用圆弧连接成一系列封闭环生成环切刀轨。这种算法的难点在于确定各偏置线的非干涉部分,计算过程中存在大量的交点运算问题,计算成本高且鲁棒性差,不利于高效稳定的数控刀轨生成。因此,Choi和Kim[15]提出成对偏移算法,以解决传统偏移算法的数值不稳定性和时间效率低的问题,该方法进一步优化应用于包含岛屿的型腔[16-17]。

Vornoi图是避免检测偏置曲线自相交这一复杂步骤最常用的方法[18-19]。多边形的Voronoi图由线段或抛物线段组成,生成多边形的Voronoi图后,就可以在Voronoi图上提取等距偏移曲线,这些偏置曲线相互正确连接且不存在交叉,也就不需要等距线间的求交处理,避免复杂的检测并去除无效环操作。Persson[20]首先引入了Voronoi图的概念,为曲线多边形生成环切刀轨。Held[21-22]进一步提出波阵面传播算法,用于计算带有岛屿型腔的Voronoi图。虽然Vornoi图对于生成等距环切刀轨是有效的,但由于Voronoi图的生成过程比较复杂,但当型腔边界较为复杂时,常存在数值计算不稳定的缺陷,所以其远不如直接偏置法应用广泛。

同样为了避免直接偏置中检测和去除自相交环的步骤,有学者提出基于像素的方法生成环切刀轨。Choi和Kim[15]将刀具看做是一个圆盘,生成型腔铣削的刀具轨迹就可以看作是在二维平面中寻找一条轨迹,圆盘沿该轨迹扫过的面积可以覆盖型腔边界。将加工区域分解为离散的像素点,通过改变像素点的值来模拟材料去除过程,从而生成环切刀轨。Saeed等[23]利用基础的数学形态学操作如腐蚀、膨胀等模拟曲线偏置过程,生成粗加工刀具轨迹。该方法进一步优化适用于所有形状的型腔[24],从根本上避免了传统几何方法生成环切刀轨通用性差、自相交以及不连续等问题。对平面曲线,计算机图形学和图像处理中骨架的提取、欧氏距离图的计算能够简化曲线偏置的计算过程。然而,基于像素法生成的刀具轨迹常存在急剧拐角且加工残余率较高,不能直接应用于实际加工,还需要后续优化算法。

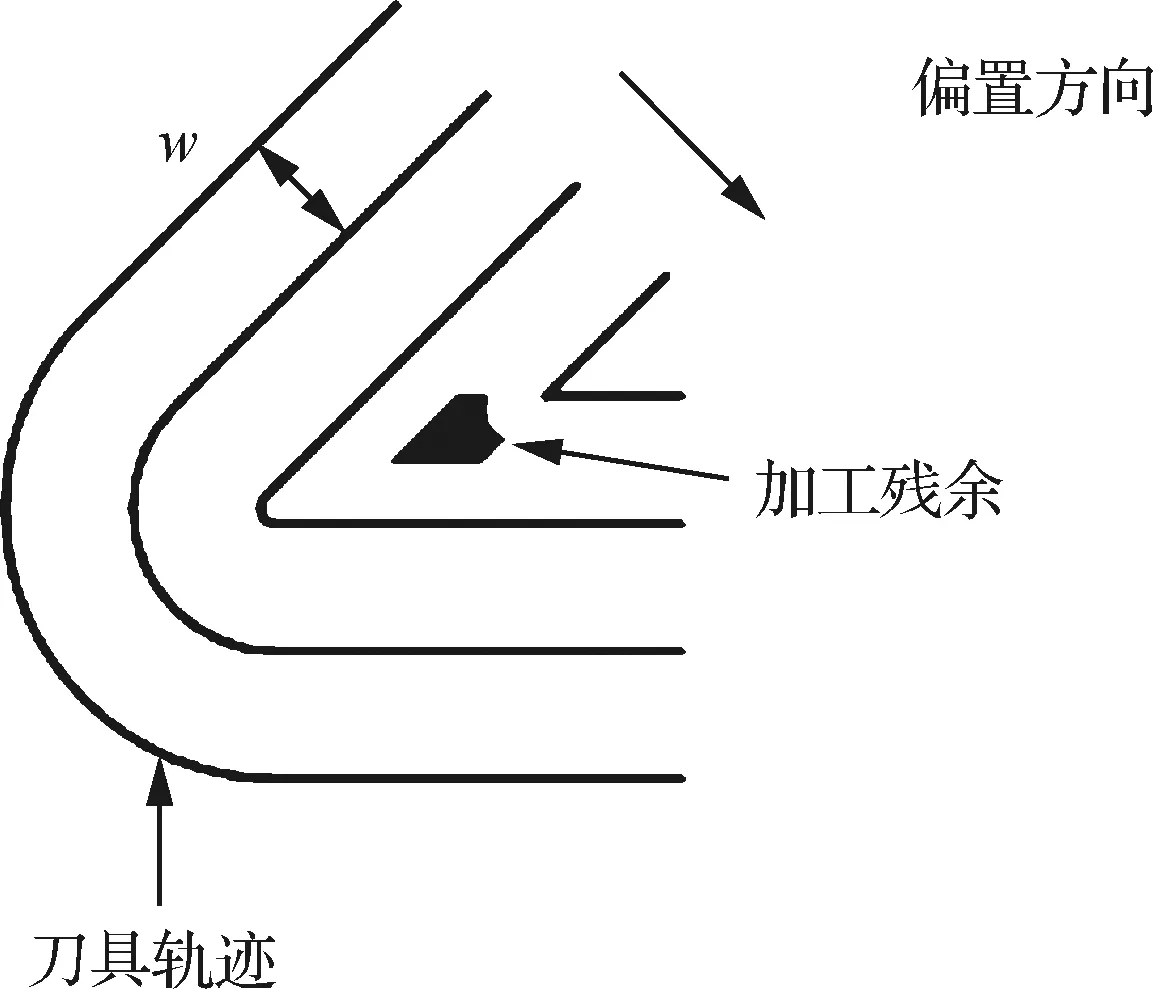

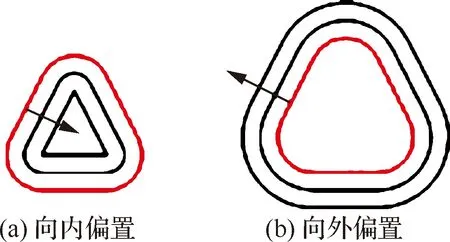

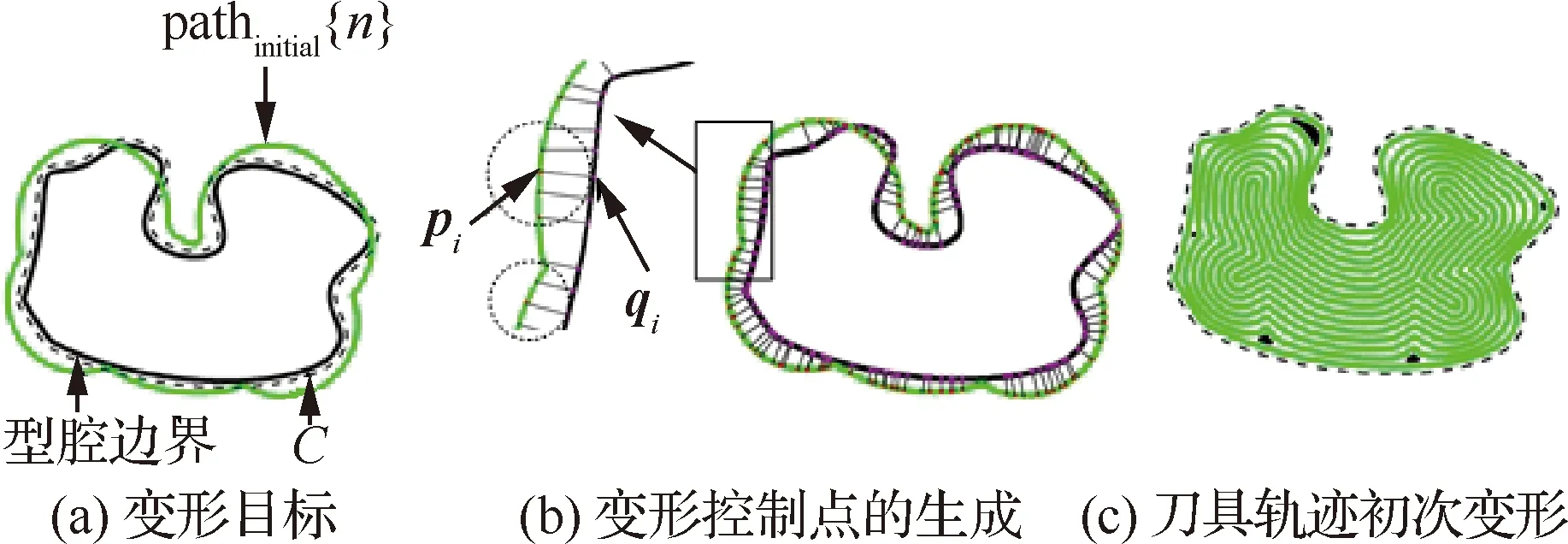

在粗加工过程中,为了提高加工效率,通常设置刀具轨迹步距大于刀具半径,偏置距离为w,如果原始曲线局部最大曲率k满足1/k 图5 环切刀轨存在加工残余以及退化问题Fig.5 Uncut region and degeneration problems existing in contour-parallel path 在目前的研究中,主要有3种方法来解决这些问题。第1种是最直接的方法,在有缺陷的刀轨处直接优化。Lin等[25]识别整个加工区域内的加工残余并用一条刀轨将型腔内所有加工残余去除。Park和Choi[17]将加工残余的边界嵌入到刀具轨迹中以消除加工残余,但是仍存在刀具轨迹平滑度差的缺陷。为了提高刀具轨迹平滑度,在偏置得到的刀轨拐角处附加单圆环或者双圆环来过渡[15],Zhao等[26]在刀具轨迹局部附加双弧过渡段,在去除加工残余的同时平滑刀具在拐角的运动。Pateloup等[3]通过圆弧平滑刀具轨迹,从而达到更高的进给率。他们进一步提出基于B样条拟合刀具轨迹的方法,保证刀具轨迹满足C2连续性[27]。 上述大多数刀具轨迹生成方法不能从本质上避免加工残余和平滑度差的问题,所以需要使用复杂的优化方法来修正,而这些方法高度依赖型腔轮廓形状,因此刀具轨迹的局部优化对于形状多变的型腔来说不是一种通用的方法,有学者提出第2种方法,即生成类环切刀轨如螺旋刀轨、摆线刀轨等,在实现加工无残留的同时保证了刀轨的平滑性[28-29]。Bieterman和Sandstrom[30]在加工区域内定义椭圆偏微分方程,将刀具轨迹生成问题视作边界值求解问题,生成满足加工形状要求且平滑低曲率的螺旋刀轨。除此之外,由于中轴线在一定程度上能够反映边界曲线的形状和拓扑结构[31-32], Elber等[33]首次将中轴变换应用于平面铣削刀轨生成,提出基于中轴线摆线刀轨的生成方法,从原理上避免加工残余和急剧转角等缺陷,刀轨轨迹更满足刀具动力学特性,适应高速铣削要求。Yao和Joneja[34-35]提取型腔中轴,基于阿基米德螺旋和回旋曲线围绕中轴生成平滑的刀具轨迹。虽然此类刀具轨迹加工无残余且平滑度高,但是存在步距过小甚至刀轨自相交的缺陷,不满足步距约束。针对此问题,Patel和Lalwani[36]提出将型腔分解为子区域,在子区域内生成螺旋刀轨。Held和Spielberger[37]以用户给定的最大步距为约束,基于型腔的中轴生成螺旋刀轨。Huang等[38-39]围绕中轴生成包络曲线作为刀具轨迹,相比于传统螺旋刀轨有效提高步距下限。上述方法在一定程度上能够缓解步距过小的缺陷,但仍然不能将步距控制在一定范围内平缓变化,有可能导致切削载荷剧烈变化,破坏铣削过程的稳定性。其根本原因在于,现有的基于中轴变换的刀轨生成方法大多采用几何图形进行表征,难以精确刻画中轴上任一点到型腔边界的距离,因此难以对中轴进行局部修正以满足步距要求。 第3种方法是基于图像处理优化刀具轨迹。Xu等[13]提出基于数字图像的刀具轨迹生成方法,将型腔边界分解成离散点,计算内部像素与型腔边界的最短欧氏距离生成距离灰度图,基于Z-map 生成环切刀轨,实现曲面加工。在此基础上,Xu和Li[14]进一步提出了基于图像滤波技术环切刀轨的优化方法,通过对距离灰度图进行高斯模糊和非锐化掩膜等图像处理,同时实现刀具轨迹平滑和去除加工残余2个目标,但图像滤波技术归根到底仍属于局部邻域内的优化。 型腔铣削在航空制造领域中处于重要地位,随着先进制造技术的发展,对刀具轨迹提出更高的要求,刀具轨迹的生成面临更大的挑战。虽然目前环切刀轨的生成及优化方法对于解决加工残余和急剧拐角这2个问题有很大的效果,但是很少有研究将上述所有工艺约束尤其是步距约束考虑在内,提出多工艺约束下型腔铣削刀具轨迹的生成方法。其根本原因在于无论是基于几何方法还是基于图像方法生成的刀具轨迹都基于局部优化来满足工艺约束,不能从全局角度,实现加工区域内刀具轨迹的均匀分布,自然无法保证步距在一定范围内平缓变化,因此如何在多工艺约束下生成刀具轨迹,实现高质量高效率加工,成为亟待解决的关键问题。 为了生成满足多工艺约束的型腔刀具轨迹,满足先进制造要求,本文提出基于中轴变换的型腔铣削刀具轨迹的生成方法。该方法将刀轨生成问题从传统的几何优化问题转化为图像优化问题,基于中轴变换提取加工区域骨架线,并基于步距约束修正骨架线作为刀轨偏置基准,向外等步距偏置生成初始环切刀轨。为了保证刀具轨迹在满足型腔轮廓形状的同时满足多工艺约束,提出基于图像变形刀具轨迹的整体优化方法,通过选取合理的变形控制点迭代变形刀具轨迹图像,最终生成不仅满足型腔加工形状要求,且满足平滑无抬刀、步距在给定范围内平稳变化的刀具轨迹,保证加工质量,实现高质量、高效率加工。 为了实现型腔高质量、高效率的加工目标,要求刀具轨迹满足平滑、无抬刀、步距在给定范围内平稳变化等多工艺约束。针对此需求,提出基于中轴变换的型腔铣削刀具轨迹的生成方法,实现多工艺约束下环切刀轨的生成和整体优化。 刀具轨迹生成过程主要分为3个步骤,首先是基于中轴变换生成初始环切刀轨,其次是基于图像变形算法迭代优化刀轨,最终生成满足加工形状要求且满足多工艺约束的环切刀轨。具体流程如图6所示,对于给定的型腔边界:① 将其从几何域转化为图像域,生成一张二值图像。其中型腔边界经过的像素点值为1,其余像素点值为0。② 基于中轴变换提取该图像的骨架线,并根据步距约束对骨架线进行修正,生成刀轨偏置基准。③ 沿刀轨偏置基准向外等距偏置生成初始环切刀轨。该刀轨虽然满足等步距、平滑、无抬刀等约束,但是不满足型腔的加工形状要求,不能直接用于实际生产,还需进一步的优化。④ 基于图像变形算法对刀轨图像进行整体迭代优化,使其满足加工形状要求和多工艺约束。最终将刀轨转换回几何坐标系,生成满足平滑、无抬刀、步距在给定范围内平缓变化的型腔铣削环切刀轨。 图6 多工艺约束下刀具轨迹生成及优化流程图Fig.6 Flowchart of tool path generation and optimization under multiple process constraints 传统刀轨生成方法大多以型腔边界为刀轨偏置基准pathbase,向内等距偏置生成环切刀轨。在偏置过程中由于几何退化,圆角逐渐退化成尖角,刀具轨迹不可避免会存在急剧拐角和加工残余等缺陷。但如果改变偏置方向,由内向外偏置生成环切刀轨,那么就可以从根本上避免这些问题。如图7所示,与传统向内偏置生成的刀轨相比,向外偏置生成的刀轨从原理上不会出现退化,因此更平滑,且不存在加工残余。除此之外,如果pathbase连续,向外偏置生成的刀轨将不会出现抬刀现象,满足多工艺约束。因此改变刀轨生成方向,基于pathbase向内而外生成刀具轨迹能够保证后续生成满足多工艺约束的环切刀轨。 图7 生成环切刀轨的两种偏置方向Fig.7 Two offset directions of contour-parallel path generation 如图8所示,黑色曲线为型腔边界,红色曲线为选取的pathbase,而绿色曲线为基于pathbase向外等步距偏置生成的刀具轨迹,可以看出不同的pathbase生成的刀具轨迹也各不相同,一个合理的pathbase能够保证生成的刀具轨迹与型腔边界尽可能相似,且在后续刀轨优化中保证满足工艺约束尤其是步距约束,因此应当选取能够正确反映型腔加工区域的结构形状的曲线作为pathbase。 图8 基于不同刀轨偏置基准生成的刀具轨迹Fig.8 Tool path generated by different path offset bases 基于此,本文采用由内向外偏置的方法生成满足多工艺约束的环切刀轨,关键在于确定pathbase,保证最终生成的刀具轨迹满足多工艺约束。 表示平面区域内结构形状的一种最直观、最有效的方法就是将其简化为图形,一般可以通过区域骨架化实现。骨架线位于区域内部但可以有效体现区域形状,因此可以用来描述型腔边界的几何特性。骨架线的求解方法主要有细化和中轴变换,细化是指在满足拓扑不变和几何约束下通过重复删除边界点直至得到一个连通点集作为骨架,它能够很好地保证骨架的连续性,但位置不准确,在欧氏空间中只是骨架的一个近似。而中轴变换除了能将区域骨架化,还能获得骨架线到区域边界的最短距离,即同时获得区域的形状和大小。因此本文采用中轴变换的方法实现区域骨架化,不仅可以得到骨架线,还能得到骨架线上像素点到特征点的距离,这是生成满足步距约束刀轨偏置基准的依据。 基于Vornoi图[34]或基于距离变换[40]是实现中轴变换的常用方法。为了生成满足约束的刀轨偏置基准,需要对骨架线进行修正,保留局部满足约束的骨架线。基于Vornoi图提取的骨架线由树状数据结构存储,而在图像域下,基于距离变换提取的骨架线可以由灰度图表示,其中像素灰度值为该点与边界曲线的最短距离,可以直接基于像素灰度值对骨架线进行修正,生成满足约束的刀轨偏置基准,因此本文采用基于距离场的方法提取骨架线。该方法主要分为2个步骤,首先对图像进行距离变换生成距离场,其次提取距离场的脊线作为骨架线。该方法以形状的边界点为特征点,区域内部点到这些特征点的最短距离形成了一个距离场,将此看做为一个距离曲面,那么该曲面的脊线就是所求的骨架线。 如图9 (a)所示,在对加工区域进行距离变换之前,型腔边界需要向内偏置一个刀具半径的距离生成曲线C,为了保证型腔的加工形状,曲线C是型腔最外层刀具轨迹。本文以C上的像素点为特征点生成距离灰度图,使用不同的距离定义如棋盘距离、欧氏距离可以生成不同的距离分布。在实际加工中刀位点间的距离为欧氏距离,因此本文选用欧氏距离生成加工区域内的距离场,每个像素点的灰度值表示该点与最近特征点之间的最短欧氏距离(Shortest Euclidean Distance, SED)。图9 (a)中像素点的颜色代表灰度值的大小,颜色越暗表示灰度值越小,与特征点之间的SED越小,反之,颜色越亮的像素点灰度值越大,SED越大。 如图9 (b)所示,得到加工区域的SED场后,提取距离场的脊线,即局部SED极值点即可形成骨架线SK,区域骨架化结果如图9 (c)中红色线段所示。 图9 基于距离变换生成区域骨架线Fig.9 Generation of region skeleton based distance transformation 由于SK能够正确反映加工区域的拓扑结构,因此本文以SK为基础生成pathbase。无抬刀约束要求在加工区域内所有刀具轨迹都由同一个偏置基准偏置生成,因此pathbase应当保证连续。而步距约束表明骨架线上像素点与C之间的距离应当满足一定条件,不是骨架线上所有的像素点都会作为pathbase的元素。假设任意一点pi∈pathbase,pi到qi∈C的欧氏距离最小,则pi和qi作为一对特征点。步距约束要求pi和qi间的距离,即pi的SED需要在一定范围内,从而保证生成的刀具轨迹满足步距约束。综上所述,为了保证最终生成的刀具轨迹满足多工艺约束,对pathbase提出2点要求:① pathbase⊆SK,且pathbase连续。② pathbase上每一个像素点的SED满足一定距离约束。 根据蒙皮镜像铣等先进制造技术的加工要求,刀轨间的步距需要满足 0 (2) 式中:wu和wl分别为用户定义的步距上下限。若w<0表明刀具轨迹存在交叉,w>2R则表明轨迹间距离过大,存在加工残余,这2种情况都不满足工艺约束,在加工中应当避免出现。 由于刀具轨迹是基于pathbase向外偏置生成的,为了保证最终生成的刀具轨迹满足步距约束,需要根据骨架线上像素点的SED值修正骨架线生成合适的pathbase。基于SK生成pathbase就是以SK上最大值为pathbase上最大值,根据工艺约束计算pathbase上的最小值,即Lmax是SK也是pathbase上像素点SED的最大值,Lmin是pathbase上像素点SED的最小值,则 pathbase= {pi|pi∈SK,Lmin≤SED(pi)≤Lmax} 如图10 (a)所示,为了保证型腔内部没有加工残余,令最内层刀轨与pathbase间的距离为步距的一半。为了满足无抬刀和步距约束,pathbase上像素点的SED应当满足 Lmin≤(n-0.5)w≤Lmax (3) 式中:n为刀轨数量,根据w所满足的步距约束可推出: (n-0.5)wu≥Lmax (4) (n-0.5)wl≤Lmin (5) 由于n是正整数,可得 (6) 由于Lmin≤Lmax,且根据中轴变换Lmax值已知,因此可以确定 (7) (8) 其中:nmax和nmin分别为n的上下限,对于满足式(9)的正整数t: nmin≤t≤nmax (9) Lmin需要满足 (10) 即 (t-0.5)wl≤Lmin≤(t+0.5)wl (11) 对于满足式(11)的Lmin,以Lmin为SED下限对SK进行修正,生成pathbase。刀具轨迹以pathbase为基准向外偏置而成,因此为了满足无抬刀约束,Lmin不仅需要满足不等式,还需要保证生成的pathbase的连续性。如图10(b)所示,蓝色像素点的SED值不满足要求,需要删除,修正后的骨架线即图10(b)中红色部分作为pathbase。以pathbase为基准向外偏置n次,偏置值为offset,可以生成如图10 (c)绿色曲线所示的初始环切刀轨pathinitial,其中offset计算方法为 (12) 图10 刀轨偏置基准的生成Fig.10 Generation of tool path offset base 图11系统地展示了基于中轴变换生成初始环切刀轨的步骤(R为曲率半径),从图中可以看出,基于pathbase向外偏置生成的pathinitial非常好地满足所有工艺约束:首先,刀具轨迹非常平滑且无抬刀;其次,刀轨间等步距。然而,如图11(e)所示,pathinitial与所需加工形状有一定的差异,而满足加工形状要求是刀具轨迹的基本要求,因此生成的刀具轨迹还需要进一步的优化才能用于实际加工中,基于中轴变换生成初始环切刀轨算法伪代码如算法1所示。 图11 基于中轴变换生成初始环切刀轨Fig.11 Generation of initial contour-parallel path based on medial axis transformation 基于pathbase生成的pathinitial往往与型腔形状差异较大,因此如何优化初始刀轨使其在满足加工形状要求的同时满足工艺约束尤其是步距约束成为关键问题。如果对刀具轨迹进行局部调整会导致它与其相邻轨迹间的步距发生变化,进而影响其他刀轨。如果基于几何法对刀具轨迹进行局部优化,这种连锁效应很难解决。因此本文将刀具轨迹视作二值图像,利用基于移动最小二乘(Moving Least Square, MLS)的图像变形方法对刀轨图像进行刚性变形,使其达到理想的形状的同时满足多工艺约束。 基于MLS的图像变形[41]是一种基于控制点或控制线,简单高效地计算图像实时变形的方法。根据MLS中使用线性函数的类型,变形可以分为三类:仿射变形、相似变形和刚性变形。与仿射变形和相似变形相比,刚性变形可以在很大程度上缓解原始图像的缩放和剪切效应,从而最好地保留局部特征。如图12所示,虽然圆球变成椭球,但是球内部元素即线条的相对位置没有发生畸变,其局部特征得以保留,这与我们要解决的问题类似,在优化刀具轨迹是其满足加工形状的同时,保证轨迹间的相对位置关系尽可能不变。因此,本文采用将基于MLS的刚性变形应用于刀具轨迹图像,从整体优化刀具轨迹的方法,使其在满足加工形状要求的同时,最大限度地保持内部相对位置关系,即步距不发生较大变化。 图12 基于MLS的图像变形Fig.12 Image deformation based on MLS 如图12 (b)所示,原始图像I上每一个点v都有一个对应的权重wi满足: (13) 式中:pi为I上的变形控制点,记qi是pi的变形对应点,可以分别计算出加权质心p*与q*: (14) (15) 因此刚性变形方程可表示为 (16) (17) 其中:fr(v)是v-p*旋转和缩放后的形式,r表示刚性变形。为了计算点v在控制点约束下刚性变形后的坐标,需要将fr(v)标准化并进行缩放和平移。 如图13 (a)所示,环切刀轨的初次变形需要将初始环切刀轨的最外层刀轨pathinitial{n}变形成C的形状,因此在pathinitial{n}上均匀采样像素点作为变形控制点pi,对应的qi就是C上离pi最近的像素点。如图13 (b)所示,以pi为圆心作圆,不断增大圆的半径,直至圆与C有交点,这个交点就是所求的点qi。 图13 环切刀轨初次变形Fig.13 First deformation of contour-parallel path 图14 迭代变形目标区域Fig.14 Target region of iterative deformation 图15 迭代变形中控制点的生成方法Fig.15 Method of control point generation in iterative deformation 基于MATLAB R2019a平台实现了本文提出的基于中轴变换的型腔铣环切刀轨生成方法,为了验证该方法的性能,本文选择了在实际生产中常用的、具有代表性的型腔形状作为案例研究。图16展示了5个不同形状型腔的刀具轨迹,其中黑色虚线为型腔边界,黑色实线为生成的环形刀轨,而蓝色实线为基于样条曲线生成的连接刀轨,用于连接环形刀轨实现刀轨间平滑过渡,保证在整个加工过程中刀具无抬刀且加工平稳。 图16 常见型腔的刀具轨迹Fig.16 Tool path of common pockets 此外,为了检验刀具轨迹的平滑度和步距变化程度,本文以使用局部卷积技术生成环切刀轨的方法[13]为基准,与本文所提出的方法形成对照。为了计算轨迹间步距变化程度,这里只考虑环切刀轨而不考虑连接刀轨。 图17的第1列展示了型腔的环形刀轨,其中(a)表示采用本文提出的方法生成刀具轨迹,(b)表示采用局部卷积优化的方法生成刀具轨迹。为了衡量刀具轨迹的平滑性,分别计算刀具轨迹的曲率,绘制沿着刀具轨迹曲率变化折线图,如图17第2列所示。从曲率折线图中可以看出,相比于对照组的刀具轨迹,基于本文提出的算法生成的刀具轨迹曲率更小,说明加工轨迹更为平滑。对照组的刀具轨迹曲率最值大,变化更为剧烈,这说明在加工过程中存在更多的拐角,加工效率低,这在高速加工中应尽可能避免。 图17 型腔刀具轨迹曲率变化案例Fig.17 Cases studies of curvature variation 为了进一步评估刀具轨迹质量,本文检验刀具轨迹是否满足步距约束,即步距是否在给定范围内变化且变化率尽可能的小。这里令步距上限为刀具直径wu=16 mm,以防止出现加工残余,步距下限wl=10 mm,wl大于刀具半径,这样不仅可以提高粗加工中的加工效率,还可以保证在蒙皮镜像铣过程中超声测厚传感器正常工作,不影响厚度测量的质量,有效保证蒙皮厚度满足加工要求。图18的第1列展示了不同刀具轨迹的步距色图,以便更好地展示沿着刀具轨迹步距分布情况,其中刀位点的颜色代表该点的步距,黄色表示大步距,而蓝色表示小步距。从图中可以看出基于本文所提出的方法生成的刀具轨迹步距都在给定的范围内变化,而对照组的刀具轨迹仍存在局部步距小于wl的现象,即刀位点的颜色是深蓝色,这种缺陷在蒙皮镜像铣等先进制造中是应当避免的。 图18 步距色图和步距变化率案例Fig.18 Case studies of stepover colormap and stepover variation rate 为了更直观地展示沿着刀具轨迹步距变化的程度,分别计算刀具轨迹步距变化率,如图18的第2列所示。步距变化率折线图直观显示本文所提出方法的优越性,在拐角处步距变化更为平缓,不会出现急剧波动,且整体步距变化率更小,更能够保证加工过程中切削载荷的稳定,提高加工质量并延长刀具寿命,满足高性能加工的要求。而基于局部卷积方法生成的刀具轨迹步距变化率更大,说明在加工过程中刀具切削载荷变化大,容易导致刀具振动从而降低加工质量。 从实验结果来看,本文提出的基于中轴变换的型腔铣削刀具轨迹生成方法能够生成平滑、无抬刀、步距在一定范围内平缓变化的刀具轨迹,保证其满足加工形状要求和多工艺约束,提高加工质量,稳定切削载荷,延长刀具寿命,实现高质量高效率加工。 针对高速铣削和蒙皮镜像铣的加工特点,本文结合刀具轨迹生成过程中的平滑无抬刀、步距等工艺约束,提出一种基于中轴变换的型腔刀具轨迹生成方法。将型腔几何边界转化为二值图像,基于中轴变换提取加工区域骨架线,并以用户给定步距范围为约束,修正骨架线作为刀轨偏置基准,向外等距偏置生成初始环切刀轨。将刀具轨迹转化为二值图像,基于图像变形算法,从整体出发,变形优化刀具轨迹,使其最终满足平滑、无抬刀、步距在一定范围内平稳变化的环切刀轨,减小因切削载荷急剧变化引起的刀具振动,提高加工质量和加工效率,满足高性能加工要求。 然而本文提出的方法仍然存在一定的局限性,没有考虑高亏格度型腔,即内部带岛屿的情况,因此多工艺约束下带岛屿型腔刀具轨迹的生成问题将是后续的研究内容。除此之外,本文采用对骨架线进行修正生成刀轨偏置基准的方法,该方法要求骨架线上像素点的SED值变化尽可能连续,只有这样在基于步距约束对骨架线修正时,才能生成连续的刀轨偏置基准,从而满足无抬刀的工艺约束。因此,如何生成更通用的刀轨偏置基准,适用于更多类型的复杂型腔也是今后研究的重点。

1 方法概括

2 基于中轴变换生成初始环切刀轨

2.1 基于中轴变换生成加工区域骨架线

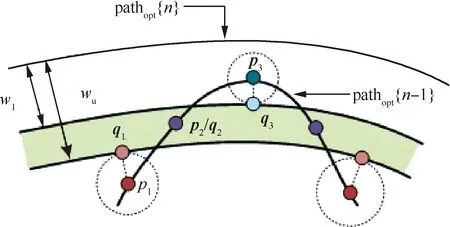

2.2 基于步距约束生成刀轨偏置基准

3 基于图像变形的刀轨迭代优化

3.1 基于MLS的图像变形法

3.2 基于图像变形的刀轨优化

4 实验验证

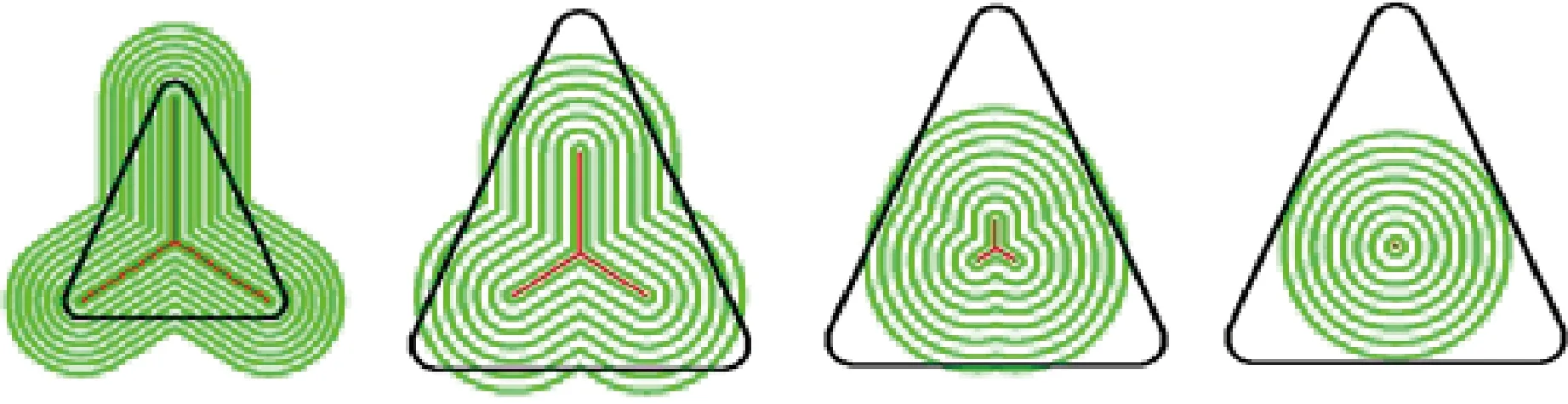

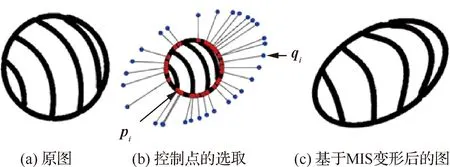

5 总 结