核电堆内构件紧固件镀铬工艺研究

刘晓强,孟凡江,丁宗华,徐雪莲,林绍萱

(上海核工程研究设计院有限公司,上海 200233)

电镀铬分为装饰性镀铬和功能性镀铬。装饰性镀铬层很薄,而功能性镀铬又名硬铬,主要是为了提高零部件的耐磨性和耐蚀性,降低零部件的咬合,以及修复破损部件[1-3]。功能性镀铬层厚度一般为5~50 μm,硬度在400~1200 HV范围内。因此,功能性镀铬能够提高零部件的抗磨损能力,延长其使用寿命。

在“国和一号”等三代核电站的主设备设计中,一些零部件(如堆内构件的紧固件和吊装块、驱动机构零部件等)需电镀硬铬,并且镀层必须具有优异的性能。以堆内构件紧固件为例,要求镀铬层厚度为5~15 μm,平均硬度在750 HV以上,并且纯度高于99.9%。在我国早期核电项目建造期间,一些关键部件的镀铬层在硬度、厚度、均匀性等方面达不到要求,且存在工艺不稳定的情况,往往依赖国外技术。随着我国核电行业的大力发展,为了提高核电的国产化水平和国产化率,核电零部件电镀工艺的研究与开发显得尤为重要。

电镀工艺是一个较为复杂的电化学过程,其影响因素很多,包括基材类型、形状和表面质量,电镀液组成和温度,电流密度等。对于核电镍基合金和不锈钢部件的电镀,特别是安全性要求高的主设备零部件,更需要采用精确的电镀工艺,才可保证得到优异的镀层性能[4-7]。因此,有必要对电镀工艺进行一定的优化和开发。本文以核电堆内构件紧固件零件为例,研究了镀液的铬酸酐质量浓度、温度和电流密度对电镀铬层性能的影响,为核电零部件镀铬层性能的控制提供指导。

1 实验

1.1 堆内构件用螺栓电镀铬工艺

基体为堆内构件常用的M12螺栓或25 mm × 102 mm × 1.25 mm试片,均为SA-193 Gr.B8M Cl.2不锈钢。

镀铬试片用于硬度、结合力和形貌分析。电镀铬工艺条件为:CrO3质量浓度230~260 g/L,温度50~65 °C,电流密度25~35 A/dm2。通过调整电镀时间将镀层厚度控制在40~50 μm。

1.2 镀层性能测试

按照ASTM E384-17Standard Test Method for Microindentation Hardness of Materials测量镀铬层的显微硬度,采用维氏压头,载荷100 g,加载时间15 s。

按照ASTM B571-18Standard Practice for Qualitative Adhesion Testing of Metallic Coatings检测镀层结合力。采用弯曲法检测试片表面镀铬层的结合力,并在奥林巴斯CKX53金相显微镜下观察镀层剥离情况。M12螺栓表面镀层的结合力采用冲击法检测,将一直径10 mm的钢球放在零件镀层上,用重约500 g的铁锤猛击钢球1次,在工件表面形成一个直径约3 mm的圆形凹坑,观察镀层是否起皮。

采用Thermo Fisher ESCALAB 250Xi X射线光电子能谱仪(XPS)分析镀层成分。采用精度为1 μm的数字千分尺测量镀铬层厚度。采用上海泰明光学仪器有限公司生产的JB-1C表面粗糙度测试仪测量电镀前后样品的表面粗糙度(Ra)。

2 结果与讨论

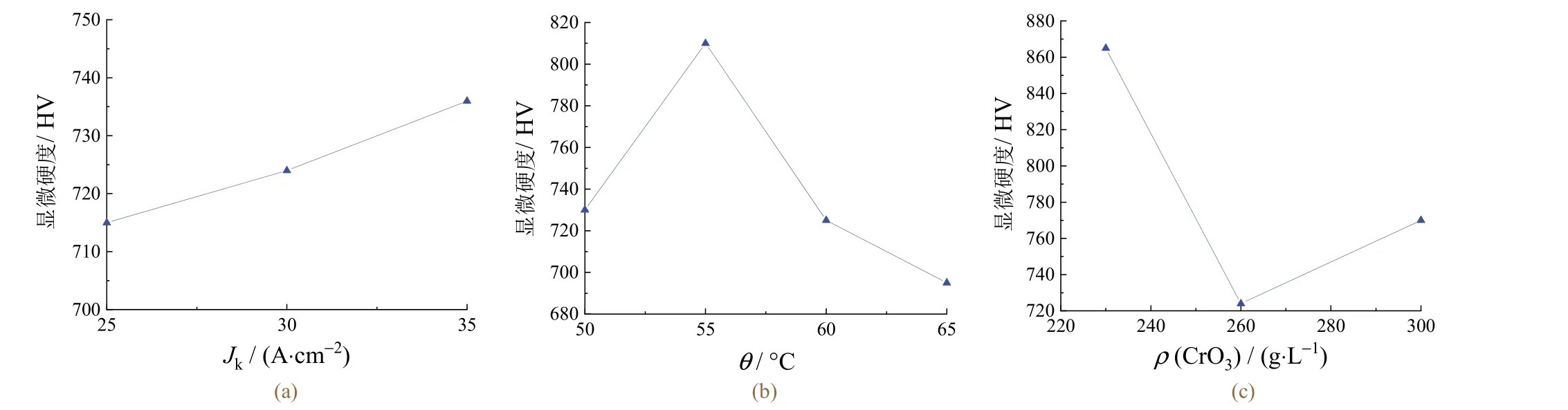

2.1 镀铬工艺参数对铬镀层显微硬度的影响

从图1a可知,当CrO3质量浓度为260 g/L、温度为60 °C时,随电流密度升高,铬镀层的显微硬度呈上升趋势,但变化幅度不大,最多仅相差30 HV,说明电流密度对铬镀层硬度的影响不大。下文取电流密度为30 A/dm2进行研究。

从图1b可知,当CrO3质量浓度为260 g/L、电流密度为30 A/dm2时,随镀液温度升高,铬镀层的显微硬度先升高后降低,55 °C时最高,为810 HV,而升至65 °C时,镀层显微硬度又降至700 HV以下。这说明温度改变对镀层硬度的影响较明显,温度过高或过低都不利于提高镀层硬度。通常随镀铬层硬度增大,一方面镀层脆性增大,结合力下降;另一方面,镀层出现裂纹的可能性会越大。因此镀铬层的硬度应控制在合理的范围,较适宜的温度为55~60 °C,下文取60 °C进行研究。

从图1c可以看出,在镀液温度为60 °C和电流密度为30 A/dm2的条件下,镀液的CrO3质量浓度为230 g/L时,所得铬镀层的显微硬度高达865 HV,增大CrO3质量浓度至260 g/L时,镀层的显微硬度降至724 HV,继续增大CrO3质量浓度至300 g/L时,镀层的显微硬度又增大至770 HV。

图1 电流密度(a)、镀液温度(b)和CrO3质量浓度(c)对铬镀层显微硬度的影响Figure 1 Effects of current density (a), bath temperature (b), and CrO3 mass concentration (c) on microhardness of chromium coating

综上,镀液温度和铬酸酐质量浓度对镀铬层性能的影响较大,在电镀铬时要控制好这两个参数,以保证不同批次镀铬层的性能和质量稳定。较佳的工艺参数为:CrO3质量浓度230 g/L,温度55~60 °C,电流密度25~35 A/dm2。

2.2 镀层结合力

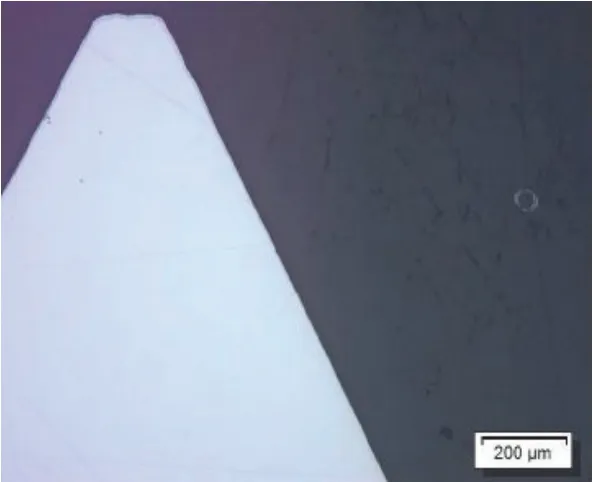

采用弯曲法对上述不同工艺条件下获得的镀层进行结合力测试,并在金相显微镜下观察镀层剥离情况,发现所有样品的镀层均无剥离、起皮等不良现象。图2示出了3种典型工艺条件下的铬镀层经弯曲试验后的表面状态。另外,采用冲击法对M12螺栓螺纹处圆弧面上相互呈120°角的3个位置进行试验后 也均未发现镀层起皮现象,说明铬镀层具有较好的结合力。

图2 铬镀层的结合力测试结果Figure 2 Adhesion test results of chromium coating

2.3 镀层成分分析

按照设计要求,镀铬层中Cr的质量分数应至少为99.9%,Co的质量分数应小于0.05%。从图3可以看出,在全谱范围中只检测到金属Cr,即使在Co2p的高分辨谱图中也未观察到Co的谱峰,这说明镀层纯度较高,满足要求。

图3 较优工艺条件下所得铬镀层的XPS谱图Figure 3 XPS patterns for chromium coating electroplated under the optimal conditions

2.4 螺栓表面铬镀层性能分析

在较优工艺条件下对M12螺栓镀铬,所得的镀层光滑连续,无分层、起泡、凹坑、烧焦等缺陷(见图4)。零件镀铬前后的表面粗糙度分别为0.4 μm和0.6~0.8 μm,镀后表面粗糙度是镀前的1.5~2.0倍。一般镀铬前基体表面粗糙度越低,越有利于获得致密和高硬度的镀层[8]。

图4 螺纹镀铬金相照片Figure 4 Metallograph of chromium-plated thread

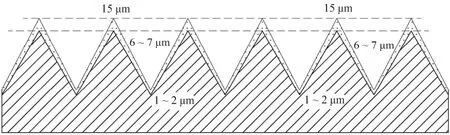

按照设计要求,螺栓的螺纹顶部和中部镀铬层厚度应控制在5~15 μm,螺纹底部有可见镀层即可,但也不宜超过5 μm,否则会使螺纹顶部镀层厚度大于15 μm。如图5所示,在镀铬过程中,由于螺纹顶部和中部的接触面积较大,其表面镀层厚度较容易满足设计要求,但螺纹底部只能获得2~3 μm的厚度(见图5)。这主要与电镀过程的电流密度分布不均有关。因此,在保证各部位镀层厚度满足要求的前提下,可通过合理布置阳极、采用脉冲电流等方式来适当提高螺纹底部镀层厚度,并确保零件镀后可通过通止规检查测试。

图5 螺纹镀铬层厚度示意图Figure 5 Schematic diagram of thickness of chromium coating on thread

3 结论

镀液温度及铬酸酐质量浓度对核电堆内构件螺栓电镀铬的影响较大,电流密度的影响较小,较佳工艺参数为:CrO3质量浓度230 g/L,温度55~60 °C,电流密度25~35 A/dm2。在该条件下对M12螺栓镀铬可获得硬度、结合力、成分和厚度都合格的镀层。