低主盐浓度酸性锌−镍合金电镀工艺

范士军,季雪明,张存福

(安美特(中国)化学有限公司,江苏 南京 210016)

电镀Zn–Ni合金具有优异的防腐性能,其应用越来越广泛[1]。Zn–Ni合金的性能受其Ni含量的影响,当Zn–Ni合金镀层中Ni的质量分数为12%~15%时,镍与锌形成Ni5Zn21合金,其晶体结构呈γ相,具有较强的耐磨性和耐蚀性(是一般镀锌层的数倍),同时具有低氢脆性[2-5]。Zn–Ni合金镀液主要分为碱性和酸性两种,碱性Zn–Ni合金镀液分散性好,可将镀层镍含量控制在12%~15%范围内,得到耐蚀性优异的Zn–Ni合金镀层,并且能够在较宽的电流密度范围内得到成分均匀和光亮度一致的镀层。但碱性Zn–Ni合金电镀的电流效率低,尤其是在槽液老化的状态下,电流效率只有30%~40%,在高碳钢及铸铁件上难以上镀。酸性Zn–Ni合金电镀的电流效率在90%以上,可直接在高碳钢及铸铁件上电镀。

ZINNI 220电镀Zn–Ni合金工艺采用低主盐浓度的酸性氯化物体系镀液,所得镀层性能优越,在成本和废水处理方面也很有优势。本文以其在汽车铸铁卡钳(见图1)上的应用为例进行相关介绍。

图1 ZINNI 220酸性Zn–Ni合金电镀卡钳Figure 1 Caliper electroplated with Zn–Ni alloy in acid ZINNI 220 bath

1 ZINNI 220电镀Zn–Ni合金工艺

1.1 镀液组成

锌离子10~30 g/L,镍离子7~20 g/L,氯离子130~160 g/L,添加剂适量。

1.2 工艺流程

热浸除油→超声波清洗→3道逆流水洗→40%~50%(体积分数,下同)盐酸洗→3道逆流水洗→超声波清洗→水洗→阳极电解→3道逆流水洗→活化→2道逆流水洗→酸性Zn–Ni合金电镀→3道逆流水洗→ 0.1%~0.2%盐酸出光→水洗→三价铬钝化→3道逆流水洗→封闭→流平→烘干。

1.3 注意事项

1.3.1 电镀前处理

铸铁件含碳量高,组织结构疏松、多孔,有大量砂眼和缩孔,表面还含有较多石墨和游离碳化物[2]。采用盐酸洗后,铸铁表面有大量碳粒和石墨,若不清除干净,会降低氢的过电位,导致严重析氢,电沉积受阻。因此必须进行超声波清洗,以保证镀层性能。超声波清洗的频率一般为25~40 kHz,功率应高于5 W/L。

1.3.2 电镀设备及条件

锌阳极和镍阳极可单独悬挂,不需要采用双阳极和双整流器的复杂工艺,锌阳极的面积为镍阳极的3~6倍,后续可根据槽液中锌离子和镍离子含量的比值来调整锌镍阳极面积之比。施镀过程采用压缩空气搅拌,并配合阴极摇摆。

1.3.3 镀液组分和工艺参数控制

建议采用化学纯或分析纯试剂配制电镀液。目前一些市售的氯化钾含有防潮剂等各种抗结块剂,这些物质对槽液的危害无法通过化学方法来解决,会严重影响镀层性能。

Zn–Ni合金镀层的镍含量对其耐蚀性的影响很大,镍质量分数为12%~15%时Zn–Ni合金镀层的耐蚀性最好,镍含量还会影响镀层的外观和低区走位情况。为了得到稳定的高性能的电镀层,除了要严格控制好电流密度、主盐浓度及添加剂含量外,镀液pH和温度对镀层镍含量的影响也很关键。一般而言,适宜的电镀参数为:pH 5.2~5.8,温度30~45 °C,时间30~40 min。

另外,锌阳极不可使用钛篮装载,因电压高于7 V时钛篮可能会被损坏并污染槽液。停产时锌阳极在酸性Zn–Ni合金镀液中会快速溶解,若停产超过1 d,一定要将锌阳极从槽液中移走。停产期间防止锌阳极溶解的方法有两种:一是将镀液转移到备用槽中储存,锌阳极自然脱离槽液;二是将锌阳极整飞巴地转移至备用槽。

1.3.4 电镀后处理

与电镀锌一样,为了提高酸性Zn–Ni合金的耐蚀性和装饰性,酸性Zn–Ni合金镀层要进行出光、三价铬钝化、封闭或者喷涂处理。作为汽车安全件,刹车卡钳的安全有效制动才能保证驾驶的安全,所用封闭剂必须在组装后能与刹车油共存。很多市售封闭剂膜会溶于刹车油,导致油路管道堵塞,引起刹车系统故障,因此需谨慎选择合适的封闭剂,推荐使用无机封闭剂。

2 ZINNI 220体系电镀Zn–Ni合金的性能

2.1 电流效率和沉积速率

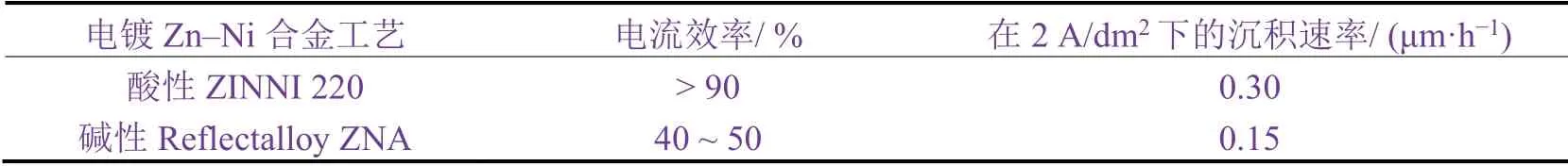

从表1可知,酸性ZINNI 220 Zn–Ni合金电镀的电流效率在90%以上,远远高于碱性Reflectalloy ZNA Zn–Ni合金电镀,在电流密度2 A/dm2下的沉积速率是后者的2倍。

表1 不同体系电镀Zn–Ni合金工艺的电流效率和沉积速率Table 1 Current efficiency and deposition rate of Zn–Ni alloy electroplating in different systems

2.2 镀层的微观形貌和相结构

采用ZEISS SUPRA 40VP扫描电镜观察可知,酸性Zn–Ni合金镀层有着与碱性Zn–Ni合金镀层相似的柱状结构,如图2所示。

图2 碱性(a)和酸性(b)Zn–Ni合金镀层的截面形貌Figure 2 Cross-sectional morphologies of Zn–Ni alloy coatings electrodeposited from alkaline system (a) and acid system (b), respectively

2.2 镀层的显微硬度

采用EVERONE MH-5显微硬度仪,在试验力294.2 N下保持15 s,测得酸性Zn–Ni合金镀层的显微硬度为540 HV,与碱性Zn–Ni合金镀层的显微硬度(560 HV)相近,这在一定程度上保证了酸性Zn–Ni合金镀层有着较好的耐磨性[6]。

2.3 镀层的耐蚀性

取采用酸性ZINNI 220工艺制备的厚度为8~25 μm的Zn–Ni合金镀层试样,依次以安美特TRIDUR DB三价铬钝化工艺和SEALER 300W无机封闭工艺处理,再按DIN EN ISO 9227:2006Corrosion Tests in Artificial Atmospheres — Salt Spray Tests标准进行中性盐雾试验。结果显示,本工艺所得酸性Zn–Ni合金镀层达到中性盐雾试验240 h无白锈、720 h无红锈的要求。另外,该工艺的Zn–Ni合金镀层能够通过德国大众(VW)汽车试验标准PV 1210、通用汽车标准GMW14872等不同汽车厂商的循环腐蚀测试。

3 结语

目前ZINNI 220电镀Zn–Ni合金工艺已在多家电镀生产线上投产使用,具有绿色环保和生产成本低的优点,具体如下:

(1) 镀液中不含铵和硼酸;镍离子浓度低,带出量少。

(2) 开缸成本低,带出损耗小,降低运营成本;废水的镍浓度低,节约废水处理成本;高、低电流密度区厚度分布均匀,低区上镀快,减少了料耗;TOC(总有机碳)含量低,起始配槽浓度低,操作范围宽,易于管控。