马氏体组织Ti-6Al-4V钛合金多向等温锻造组织演变及力学性能强化研究

张志雄 章俊涛 韩建超 张长江 张树志 王 涛

1.太原理工大学机械与运载工程学院,太原,030024 2.太原理工大学先进金属复合材料成形技术与装备教育部工程研究中心,太原,030024 3.太原理工大学材料科学与工程学院,太原,030024

0 引言

Ti-6Al-4V钛合金是一种α+β型两相钛合金,综合性能优异,是目前应用最为广泛的钛合金,已成为航空航天工业首选的王牌钛合金材料[1-5]。Ti-6Al-4V钛合金的组织调控对其获得优良的力学性能有着至关重要的作用,而实现组织调控最有效的手段就是热加工。在制备Ti-6Al-4V钛合金结构件的过程中,通过热加工手段将原始铸态粗大的片层组织转变成细小均匀的等轴状组织是最基础也是最重要的一环[6-8]。通过真空自耗熔炼制备的铸态Ti-6Al-4V钛合金,从β相变点之上空冷至室温的过程中,合金组织中形成了粗大的片层组织。同时,在铸造过程中,β稳定元素(Fe、Cr、Mn、V、Cu等)的偏析会在合金内部形成β斑点。因此,由于原始组织的粗大以及成分的不均匀性,铸态Ti-6Al-4V钛合金的力学性能较差,难以实现工业化应用[9-10]。除了微观组织之外,Ti-6Al-4V钛合金中由晶粒的择优取向形成的织构也对合金的力学性能有着重要影响。研究表明,由大量相同取向的晶粒形成的“宏区”会成为疲劳裂纹形核的位置,对Ti-6Al-4V钛合金的服役性能有着巨大影响,并且织构的演变随着变形方式的不同而不同,不同的热加工过程会形成不同的织构[11-15]。

多向锻造工艺作为大塑性变形工艺的一种,由于其工艺简单、成本低,使用现有工业设备即可制备大块细晶材料并且可以大大改善材料的性能等优点,故具有大规模工业化生产的潜力。多向锻造技术通过形变中材料随外加载荷轴向变化而不断被压缩和拉长,通过反复变形达到细化晶粒、优化性能的效果[16-18]。张阳等[19]以Mg-5.6Gd-0.8Zn合金为研究对象,分析了合金多向锻造过程中的变形机制、动态再结晶及显微组织演变,研究表明,多向锻造过程中,晶界处优先发生动态再结晶;随着变形量的增加,晶界处再结晶体积分数增大,晶内孪晶与扭折界面诱发再结晶,孪晶逐渐演变为条带状细晶组织。在孪晶、扭折带切割晶粒,晶界再结晶,孪晶、扭折带诱发再结晶多重机制的共同作用下,原始粗晶组织得到了显著细化。纪小虎等[20]对近α型TA15钛合金进行等温多向锻造实验,并对其晶粒细化机理、力学性能和断口形貌进行分析,结果表明:经3道次变形后,TA15钛合金晶粒细化显著,初生等轴α相晶粒直径由9.8 μm细化至5.1 μm,次生片状α相晶粒厚度由4.6 μm降至2.3 μm;晶粒细化机理为交滑移主导的应变诱导连续动态再结晶和机械几何破碎的共同作用;材料的综合性能提升显著。有研究表明,钛合金初始组织对其热变形过程中的组织演变以及晶粒细化机制有着重要影响[21]。

本文将铸态Ti-6Al-4V钛合金经过β相区热处理后淬水获得马氏体组织后,通过多向等温锻造工艺,将铸态Ti-6Al-4V钛合金中的粗大片层组织转变为均匀细小的等轴状组织,研究马氏体组织Ti-6Al-4V钛合金多向等温锻造过程中合金晶粒细化机制、微观组织以及微观织构的演变,并研究合金力学性能强化机理。

1 实验方法

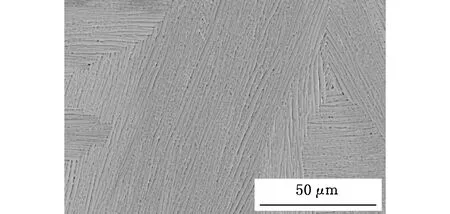

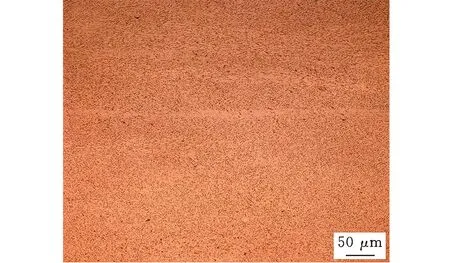

实验材料采用氧的质量分数为0.1%~0.13%的超低间隙(ELI)级Ti-6Al-4V钛合金。原材料由宝钛集团股份有限公司提供。钛合金化学成分见表1。图1所示为铸态组织及马氏体组织扫描电镜(scanning electron microscopy, SEM)形貌。铸态Ti-6Al-4V钛合金原始组织粗大,主要由不同取向的α片层团簇组成,α相片层宽度约为3 μm,如图1a所示。

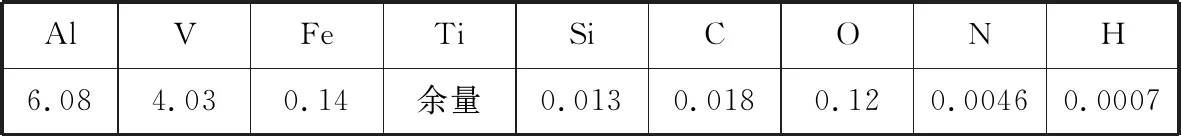

表1 Ti-6Al-4V钛合金铸锭化学成分(质量分数)Tab.1 Chemical composition of ELI grade Ti-6Al-4V alloy(mass fraction) %

(a)铸态组织

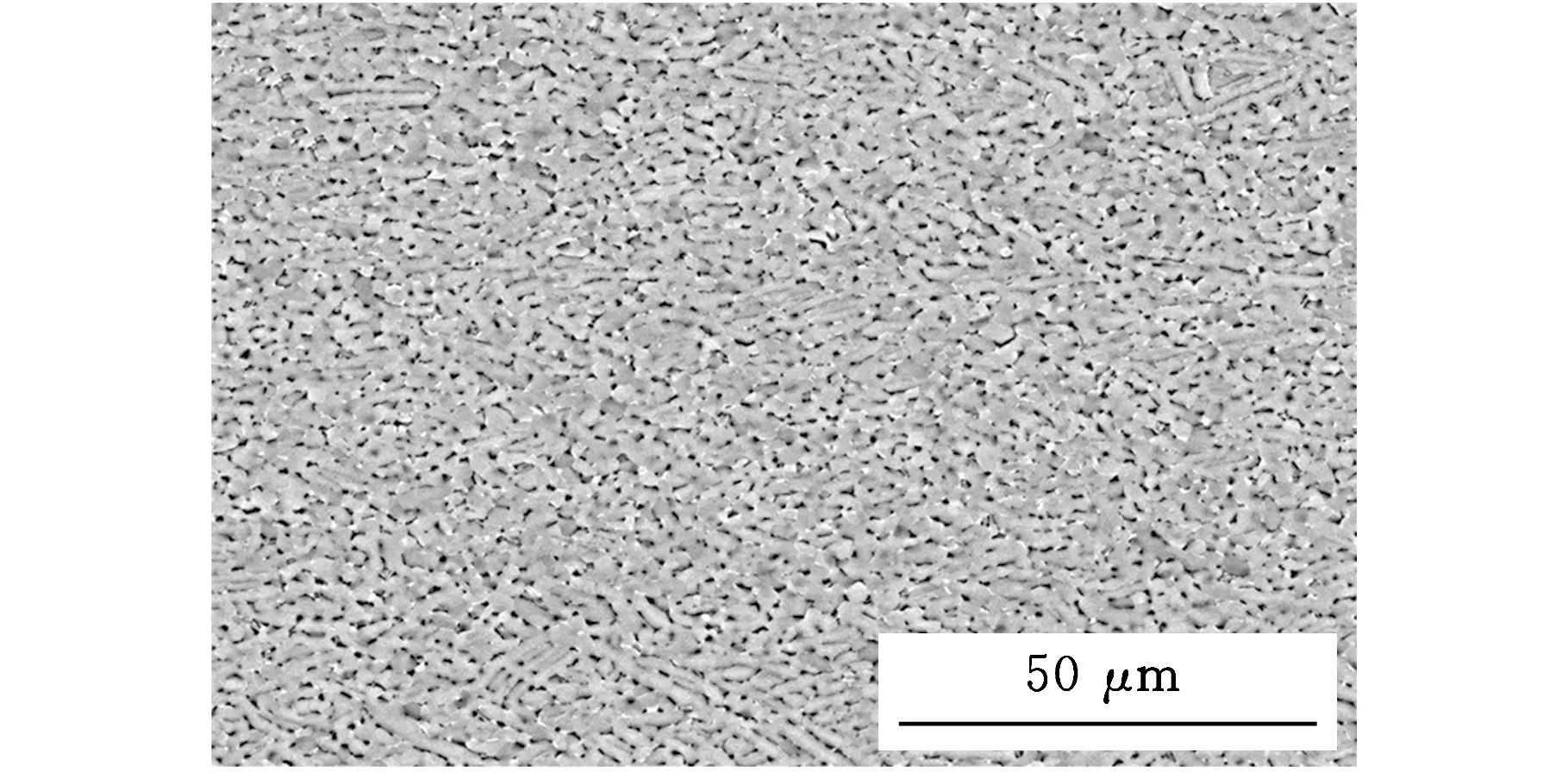

Ti-6Al-4V钛合金试样在1100 ℃保温2 h后立即水淬,获得马氏体组织。如图1b所示,马氏体组织由长条状或细针状α′片层组织构成。

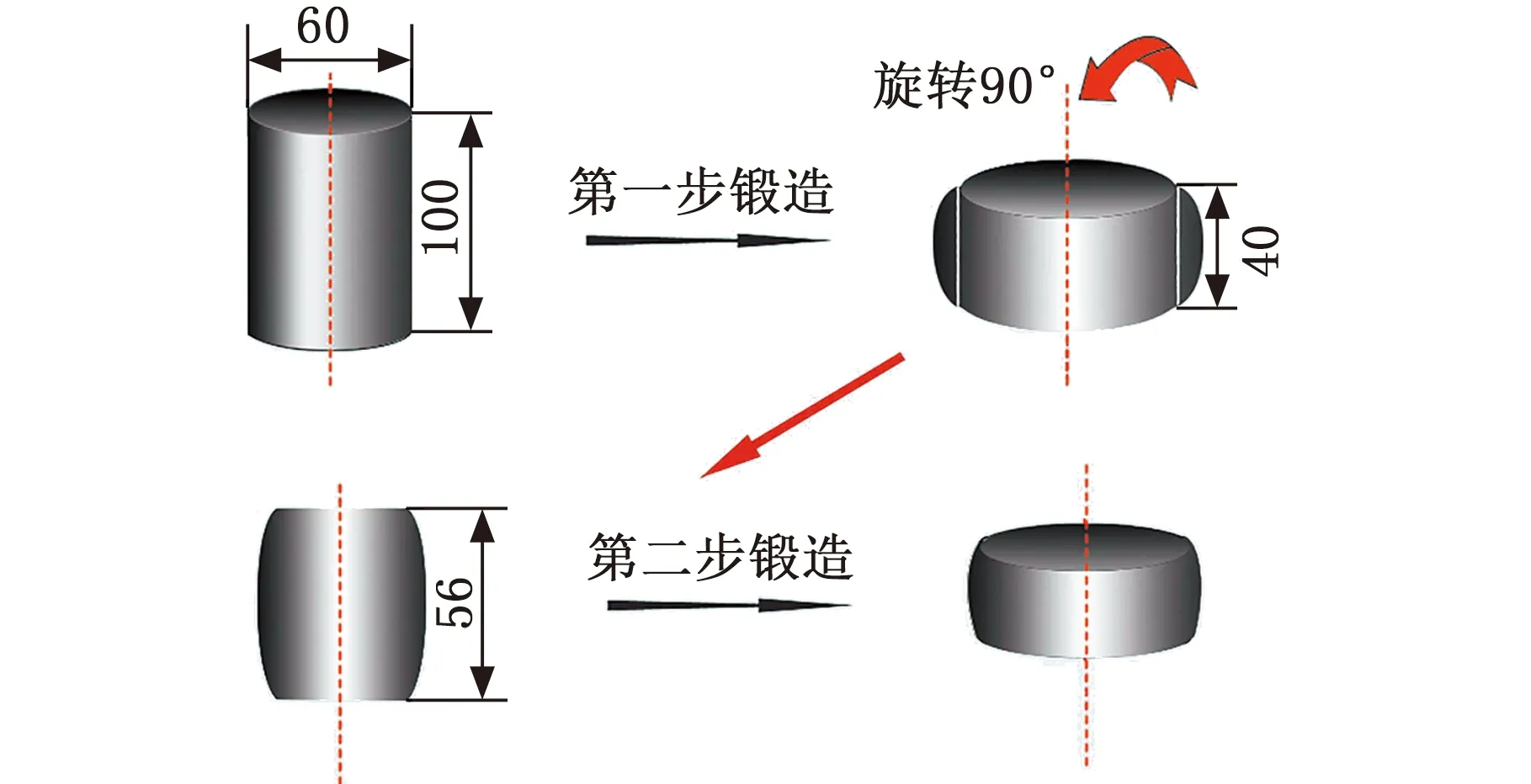

多向等温锻造实验在500吨精密等温锻造液压机上进行,样品为φ60 mm×100 mm的铸态Ti-6Al-4V钛合金圆柱试样。第一步等温锻造实验温度为900 ℃,应变速率为5×10-2s-1,变形量60%,锻造完成之后进行退火处理,退火温度为700 ℃,保温1 h。将坯料利用电火花线切割切边,翻转90°进行第二步等温锻造,锻造温度选择900 ℃,应变速率为5×10-2s-1,变形量60%,锻造完成之后进行退火处理(700 ℃/1 h)。

多向等温锻造工艺流程及坯料取样观察位置如图2所示,在坯料中央最大纵截面上不同区域取样进行观察,1为锻坯中心位置,2为锻坯0.5R位置,3为锻坯边缘位置,4为锻坯上部位置。通过对坯料内部不同部位的微观组织进行观察分析,研究坯料在多向等温锻造过程中的组织演变情况,判断坯料微观组织中的晶粒细化程度以及微观组织均匀性。

(a)多向等温锻造工艺流程

2 组织演变

α′马氏体组织是在马氏体转变温度以上快速冷却,β相通过无扩散相变过程转变为hcp结构的α′过饱和固溶体结构,是一种亚稳相。马氏体相变是由剪切应力的作用使原子发生共同移动所引发的,Ti-6Al-4V钛合金中的马氏体相变结果是一定体积内的体心立方结构(bcc)的β相微观均质转变为密排六方结构(hcp)晶体。

图3a所示为Ti-6Al-4V钛合金热处理前后及锻造之后合金组织X射线衍射 (X-ray diffraction, XRD)分析结果,图3b所示为热处理后合金组织透射电镜 (transmission electron microscopy, TEM)分析结果。首先,根据α相衍射峰半高宽大于0.2°2θ即可判定为含有马氏体α′的判据[9],标定出热处理组织由α相和α′马氏体组成,不含β相。结合图3中TEM显微组织分析结果,可以判定热处理之后合金中生成α′马氏体组织。如图3b所示,α′片层呈针状或细片层状,片层内含有高密度的位错。研究表明[5],由β相区淬水快速冷却得到的α′马氏体相呈细针状,片层内包含有大量缺陷,包括高密度的位错、层错,以及部分片层内生成的孪晶。大量的位错及层错的存在说明,马氏体相变所引发的应变是由位错释放的。

(a)铸态组织及马氏体组织XRD分析结果

根据XU等[22]的研究结论,Ti-6Al-4V钛合金中的α′马氏体相在加热到400 ℃以上的温度区间内热处理即可全部分解。同时,α′马氏体组织片层中大量缺陷能够为再结晶提供形核位置。因此,高温变形过程中,β/α′相变以及α′马氏体组织片层中的高密度位错会极大地促进组织的细化。由于第一步等温锻造温度为900 ℃,故Ti-6Al-4V钛合金中的α′马氏体相在第一步等温锻造过程中就已经全部分解。从XRD结果可知,一步锻造之后,合金组织中α相衍射峰的半高宽均小于0.2°2θ,说明α′马氏体相已经全部分解成α+β相。

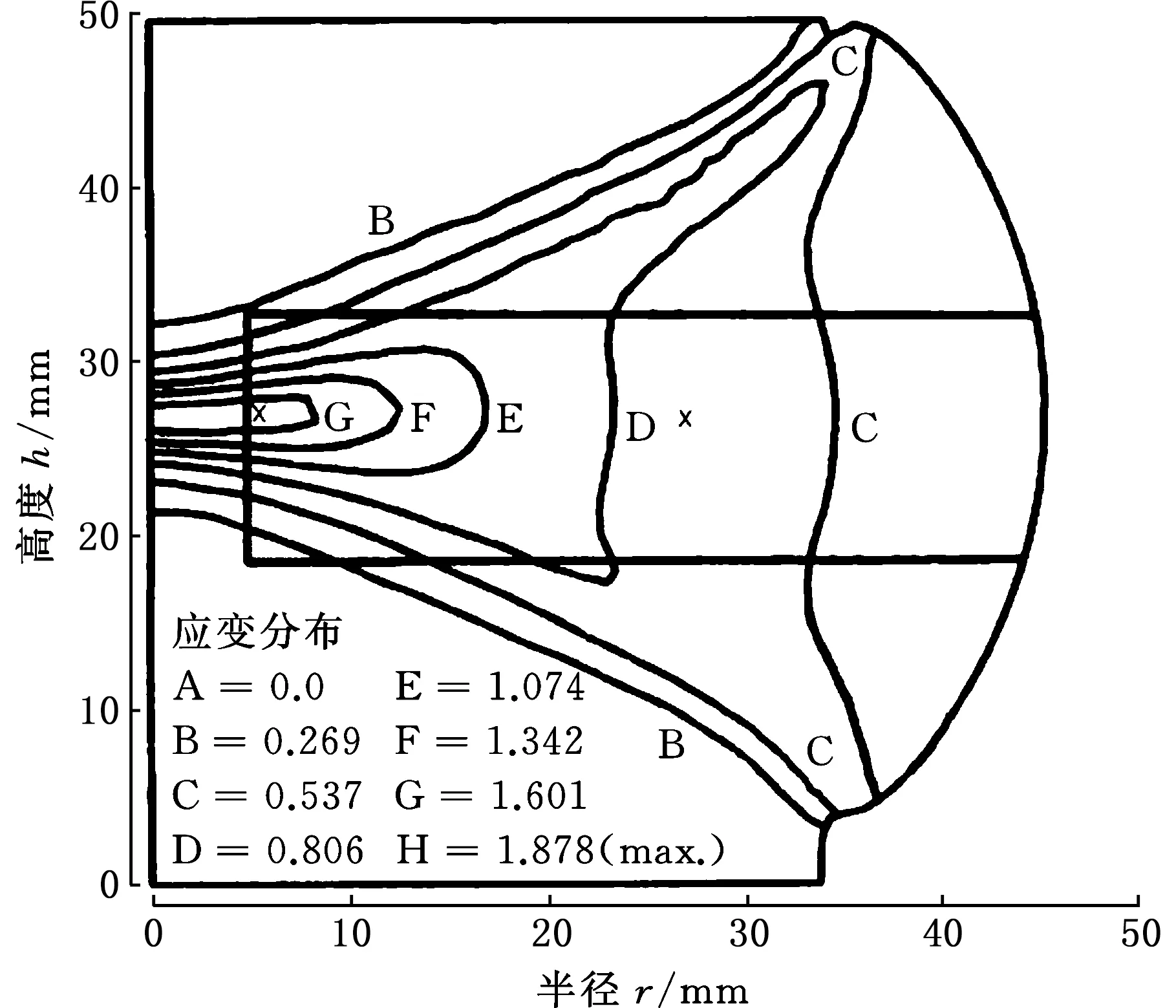

与单向压缩变形类似,由于压头与Ti-6Al-4V钛合金试样之间存在摩擦力,故压缩之后,变形在整个试样的分布不均匀。BIELER等[23]的研究表明,Ti-6Al-4V钛合金试样中心区域应变量最大,两端应变量最小,造成变形试样中不同区域的储存能不同,因此,不同区域的微观组织也就不同。如图4所示[23],通过计算模拟得到的应变轮廓非常匹配锻件的几何形状。

图4 压缩后Ti-6Al-4V钛合金试样中的应变分布[23]Fig.4 The distribution of strain in the compressed specimen[23]

Ti-6Al-4V钛合金试样经过第一步等温锻造之后坯料各区域的金相组织如图5所示。可以看出,锻坯中心位置变形量最大,微观组织细化程度最高,从中心位置(图5a)到0.5R位置(图5b)再到边缘位置(图5c),变形量依次减小,组织细化程度也依次降低。造成该现象的原因主要有两方面:一是从锻坯中心到边缘处存在温度梯度,心部温度最高,从中心到边缘温度依次降低,而较高的温度有利于动态再结晶过程的进行;二是坯料中心变形量最大,从中心到边缘变形量依次减小。坯料心部到0.5R处属于大变形区,0.5R到边缘处属于局部变形区域,更大的变形量能够储存更多的能量,能够促进动态再结晶过程。同时,坯料上部位置属于变形“死区”,组织变形量很小,合金组织中仍然有粗大的原始β晶粒保留,原始β晶粒的晶界仍然存在,基本未发生细化(图5d)。通过图5中的微观组织观察验证,高应变材料的位置完全对应微观组织细化程度最高的位置,与图4中的应变轮廓对应一致。

(a)中心位置

第一步等温锻造后Ti-6Al-4V钛合金坯料微观组织SEM形貌如图6所示。可以看出,Ti-6Al-4V钛合金坯料心部微观组织细化程度最高,片层组织基本全部球化,形成了均匀等轴状组织。0.5R位置处之后少部分片层组织球化,微观组织中存在大量细片层组织,边缘处微观组织最为粗大,说明坯料微观组织细化程度从心部到边缘处依次降低。

(a)中心位置

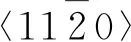

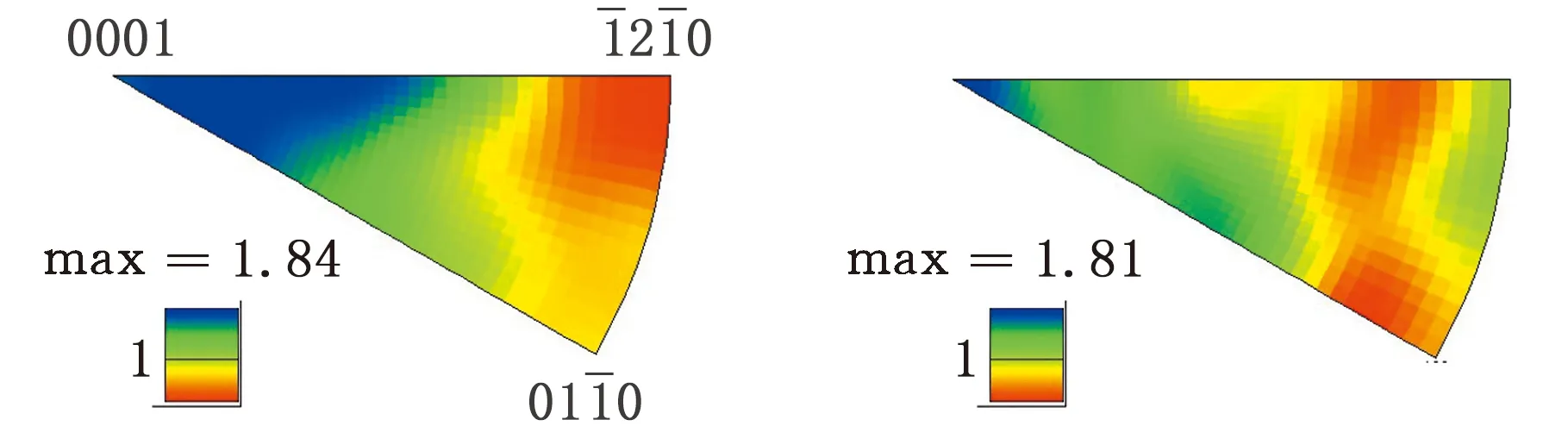

图7所示为Ti-6Al-4V钛合金坯料心部微观组织电子背散射衍射(electron backscattered scattering detection, EBSD)分析结果。可以看出,坯料心部位置由于变形量最大,储存的能量最多,因此,组织细化程度较高,形成了大量细小的等轴晶粒。同时,由于第一步等温锻造过程为单向变形,故变形组织并不均匀,有大量片层状组织残留,并且,组织中形成了垂直于加载方向的取向相近的变形带(deformation bands)。经过第一步等温锻造,坯料心部位置微观组织的平均晶粒尺寸为1.7 μm,大角晶界的比例为80%,说明组织中再结晶程度较高。

(a)取向成像图

(a)取向成像图

图8所示为0.5R位置处微观组织EBSD分析结果。可以看出,在0.5R位置处,由于变形量变小,储存的变形能变少,故组织细化程度与心部位置相比较弱,微观组织细化程度较低,有大量片层组织残留,少量球化晶粒分布在片层组织之间。进一步分析发现,晶粒内部有大量黄色小角度晶界形成,说明晶界内部形成大量亚晶,晶粒碎化的过程通过亚晶旋转再结晶完成,是连续动态再结晶过程。由于组织粗大,故取向分布较为集中,极密度较高,为13.12。0.5R位置处微观组织的平均晶粒尺寸为2.4 μm,大角度晶界的比例为74.3%,这说明,仅进行一次单向锻造之后,坯料内部组织并不均匀,并且坯料不同部位组织的变形程度差异较大,导致晶粒细化程度差异较大,并且由于片层组织在加载载荷作用下发生旋转,最终形成“硬取向”的变形“死区”。有研究指出[21],在锻造过程中,α片层的变形程度主要取决于其初始取向,在锻造过程中,部分“硬取向”(压缩过程中,c轴旋转角度小于15°)的α片层几乎不会发生变形,片层组织会保留下来。因此,只通过单方向的压缩,即使应变进一步增加,仍有部分取向的片层组织不会发生球化。因此,在同一加载方向的载荷作用下,即使继续施加载荷,也无法使片层组织全部发生破碎。换言之,单向变形的细晶效率较低。

(a)中心位置

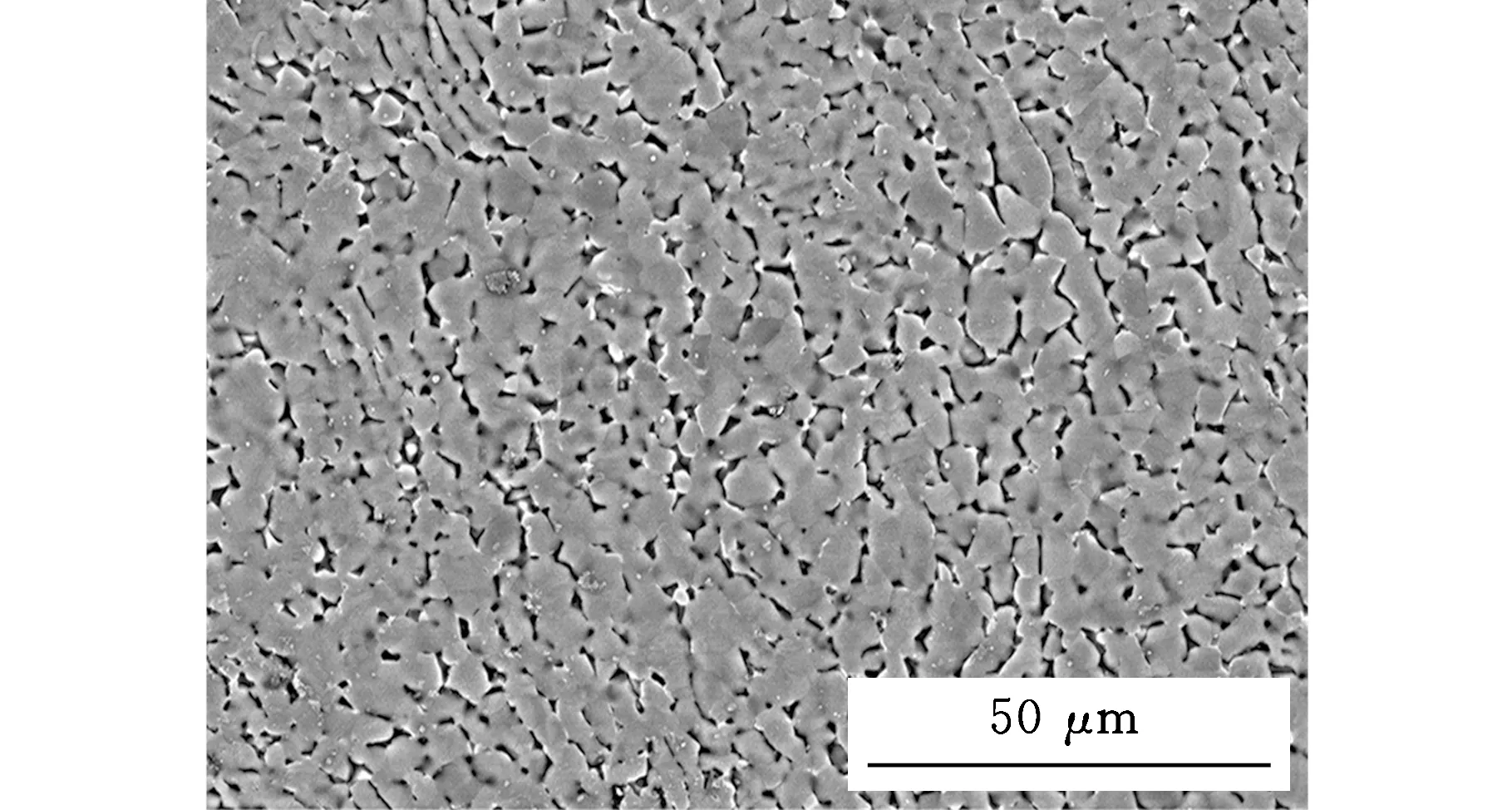

将第一步等温锻造之后的Ti-6Al-4V钛合金坯料经过线切割切边,将坯料翻转90°进行第二步等温锻造。图9所示为Ti-6Al-4V钛合金试样第二步等温锻造之后坯料各位置的微观组织SEM形貌。可以看出,经过换向的第二步等温锻造之后,坯料中形成了均匀细小的等轴晶组织,并且整个坯料组织较为均匀,均为等轴晶组织,有少量短片层组织残留。说明铸态Ti-6Al-4V钛合金经过β相区热处理之后获得马氏体组织,只需经过两步等温锻造,即可获得均匀地等轴细晶组织,该工艺细晶效果十分显著。这充分说明获得马氏体组织能够极大地促进Ti-6Al-4V钛合金组织细化,将原始密排六方结构的α片层转变为亚稳态的α′马氏体组织,由于α′马氏体为过饱和固溶体,在高温加热过程中会发生分解[24-25],故利用其高温不稳定性,在多向等温锻造过程中,通过加载载荷的旋转变化,可以极大地促进片层组织的分解破碎,使其再结晶形成等轴细晶组织。因此,该工艺在将Ti-6Al-4V钛合金原始铸态组织转变为均匀的等轴细晶组织方面更为有效,效率极高。

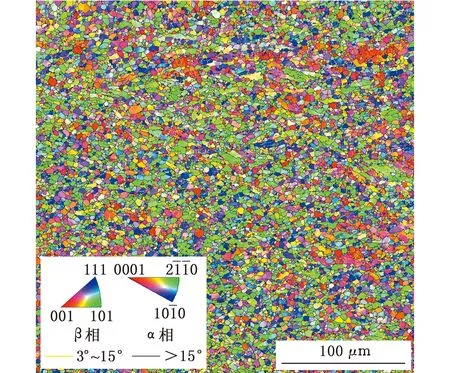

图10所示为第二步等温锻造后Ti-6Al-4V钛合金坯料的中心位置微观组织EBSD分析结果,可以看出,经过90°换向的第二步等温锻造之后,坯料心部位置微观组织完全细化为平均晶粒尺寸在1.5 μm的等轴晶组织,大角度晶界的比例为76%,再结晶度较高。晶粒的取向主要为[0001]方向靠近锻造方向。图11所示为第二步等温锻造后Ti-6Al-4V钛合金坯料的0.5R位置微观组织EBSD分析结果,可以看出,坯料0.5R位置微观组织同样为平均晶粒尺寸在1.5 μm的等轴晶组织,大角度晶界比例为78%,这充分说明经过第二步等温锻造之后,坯料内部组织为均匀的等轴晶组织。由EBSD分析结果可得,经过换向的等温锻造之后,Ti-6Al-4V钛合金组织各向异性大大减弱,组织均匀性较好。

笔者前期对铸态Ti-6Al-4V钛合金进行直接多向等温锻造[11],结果表明,原始铸态Ti-6Al-4V合金经过三步多向等温锻造之后,获得了平均晶粒尺寸在1.9 μm的均匀等轴细晶组织。通过对比发现,铸态Ti-6Al-4V合金经过β相区热处理水淬之后获得马氏体组织,经过两步多向等温锻造之后,获得了平均晶粒尺寸为1.5 μm的均匀等轴细晶组织。因此,获得马氏体组织对Ti-6Al-4V合金等温锻造过程中晶粒细化行为有着巨大的促进作用。

(a)取向成像图

(a)取向成像图

(a)第一步等温锻造后坯料心部位置 (b)第一步等温锻造后坯料0.5R位置

3 力学性能

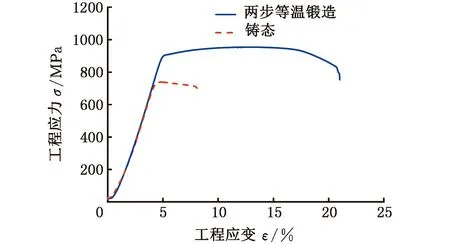

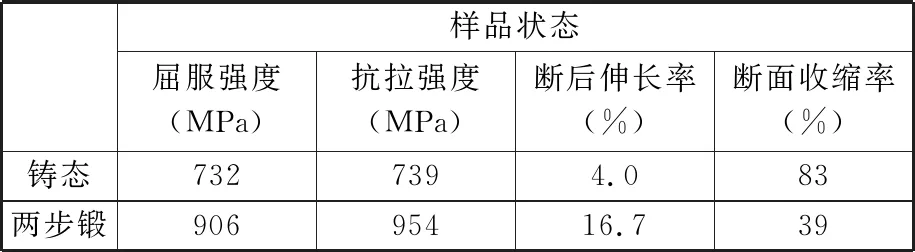

铸态Ti-6Al-4V钛合金经过β相区热处理后淬水获得马氏体组织后,经过两步等温锻造,其室温力学性能得到了大幅度的提升。图13所示为铸态Ti-6Al-4V钛合金和经过两步等温锻造之后合金的室温拉伸曲线,其室温力学性能见表2。经过热处理及多向等温锻造之后,合金的屈服强度从732 MPa提高至906 MPa,抗拉强度从739 MPa提高至954 MPa,断后伸长率从4%提高至16.7%,屈服强度、抗拉强度及断后伸长率分别提高了24%、29%及317.5%。而铸态Ti-6Al-4V钛合金未经处理直接三步等温锻造之后,屈服强度仅为900 MPa,抗拉强度为921 MPa,延伸率为12.1%[11],其综合力学性能全部弱于马氏体组织Ti-6Al-4V钛合金经过两步等温锻造之后的力学性能。

图13 铸态Ti-6Al-4V钛合金及多向等温锻造Ti-6Al-4V钛合金室温拉伸曲线Fig.13 The tensile stress-strain curves of Ti-6Al-4V alloy at room temperature

表2 铸态Ti-6Al-4V钛合金及多向等温锻造Ti-6Al-4V钛合金室温力学性能Tab.2 Room temperature mechanical properties of Ti-6Al-4V alloy

综上可得,铸态Ti-6Al-4V钛合金经过β相区热处理后淬水获得马氏体组织后,经过两步等温锻造即可获得均匀的等轴晶组织,其室温力学性能优于铸态Ti-6Al-4V钛合金经过三步等温锻造之后坯料的力学性能[11]。这说明,获得马氏体组织对Ti-6Al-4V钛合金等温锻造过程中晶粒细化行为有着巨大的促进作用。

4 结论

(1) 铸态Ti-6Al-4V钛合金经过β相区热处理水淬之后获得马氏体组织,经过两步多向等温锻造之后,获得了平均晶粒尺寸为1.5 μm的均匀等轴细晶组织,室温拉伸屈服强度为906 MPa,抗拉强度为954 MPa,伸长率为16.7%,室温力学性能优于铸态Ti-6Al-4V合金未经处理直接三步等温锻造后的合金力学性能。

(2)第一步等温锻造之后的合金坯料组织并不均匀,存在变形区和“死区”,在变形区域内,心部位置应变量最大,组织细化最为明显,从心部到两端应变量逐渐减小,片层组织变形量相应减小;经过90°换向后的第二步等温锻造之后,合金坯料组织内的片层组织基本全部细化,形成了均匀的等轴晶组织,从心部到两端,随着应变量的减小,晶粒取向变化相应减弱。

- 中国机械工程的其它文章

- 撤稿启事

- CONTENTS

- 中国机械工程杂志社第四届董事会