蒸汽发生器防振条错位问题的探讨

韩同行,姜 峰,莫少嘉

(深圳中广核工程设计有限公司,广东深圳 518172)

0 引言

国内某核电厂4号机组蒸汽发生器(SG)在进行役前涡流检查(ECT)时,发现防振条(AVB)存在偏移现象,之后对在建、在运机组进行大规模排查,又发现多台机组存在此类防振条偏移的情况。同时在排查中也发现部分在运、在建机组中存在防振条错位,防振条偏移或者错位会导致传热管在役期间磨损加剧,给核电站安全运行带来风险,国内已经有针对防振条偏移现象对传热管影响的相关研究[1-2],但防振条错位对传热管的影响尚未有相关研究。

在55/19B型蒸汽发生器防振条设计中,并没有明确地针对防振条错位的设计限制要求,但通过防振条的张开角度、对称度、下插深度及防振条与传热管搭接量等设计要求及严格的制造工艺控制,理论上可以防止防振条错位发生。然而,实际制造过程中仍存在多种可能,会引起防振条错位现象的发生。

国内蒸汽发生器役前以及在役检查还没有针对防振条错位的检查要求,但防振条错位会引起蒸汽发生器二次侧局部流场的变化及传热管磨损的加速,美国西屋公司和法国阿海珐公司对防振条的错位问题都专门开展过相关研究。因此有必要对蒸汽发生器防振条错位问题进行分析研究,为防振条错位问题处理提供技术依据,为防振条设计及制造改进提供参考。

1 防振条错位描述

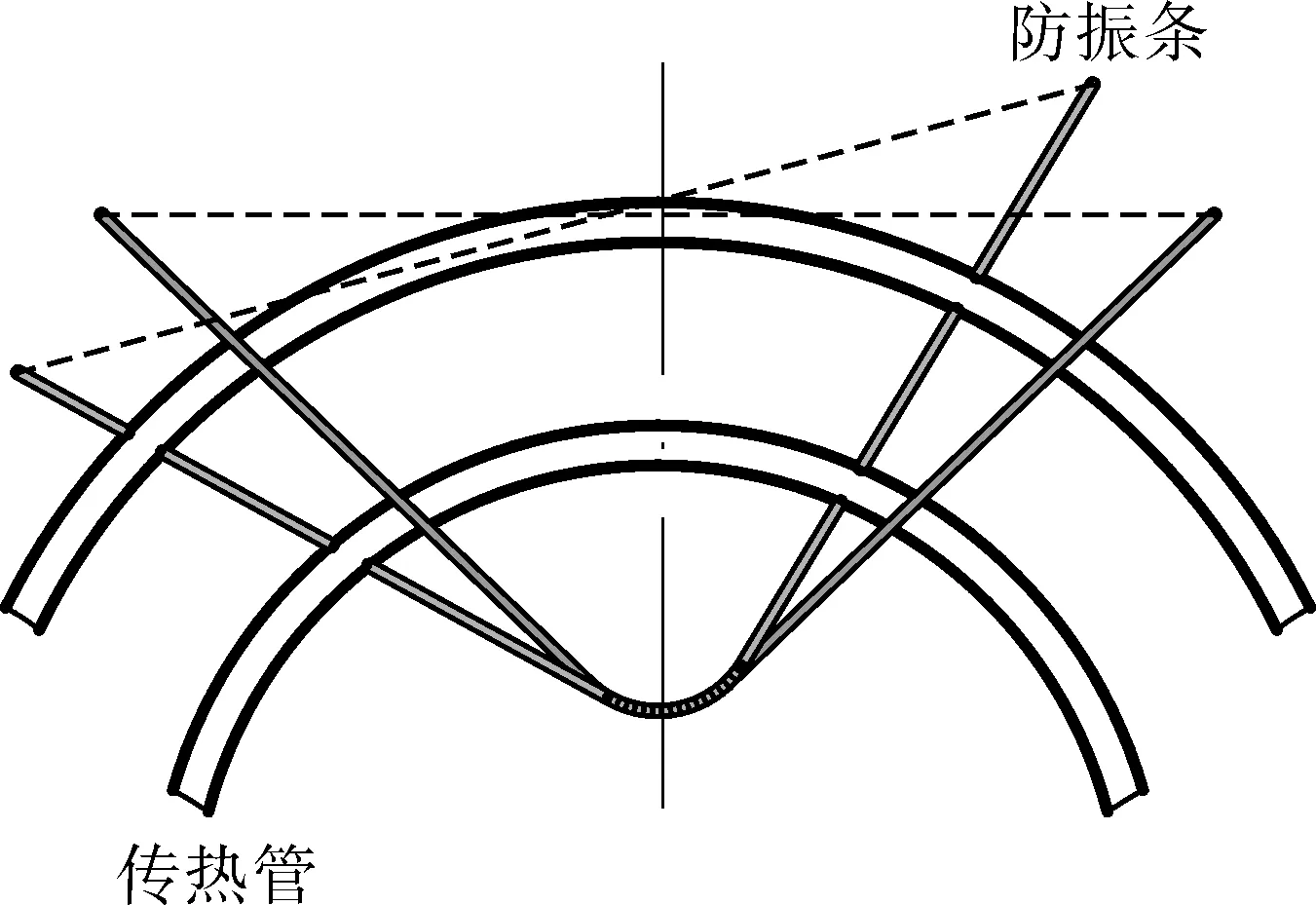

1.1 防振条作用

为增加蒸汽发生器传热管刚度,提高传热管固有频率,以降低传热管束流致振动及磨损水平,55/19B型蒸汽发生器传热管直段设置9块管子支撑板,弯管区设置3组防振条(见图1)。直管段通过管子支撑板上的四叶梅花孔支承,弯管区通过两侧的防振条支承(见图2)[3]。传热管与防振条之间并不直接接触,通过固定环将每组防振条连接为一个整体,避免防振条之间产生相对运动。在实际运行中,每根传热管与防振条之间是多点接触,通过接触作用对弯管区提供支承。

图1 传热管支承结构示意Fig.1 Schematic structural diagram of tube support system

图2 管子支撑板及防振条对传热管支撑结构示意Fig.2 Schematic diagram of tube support plate and AVBfor support structure of heat transfer tube

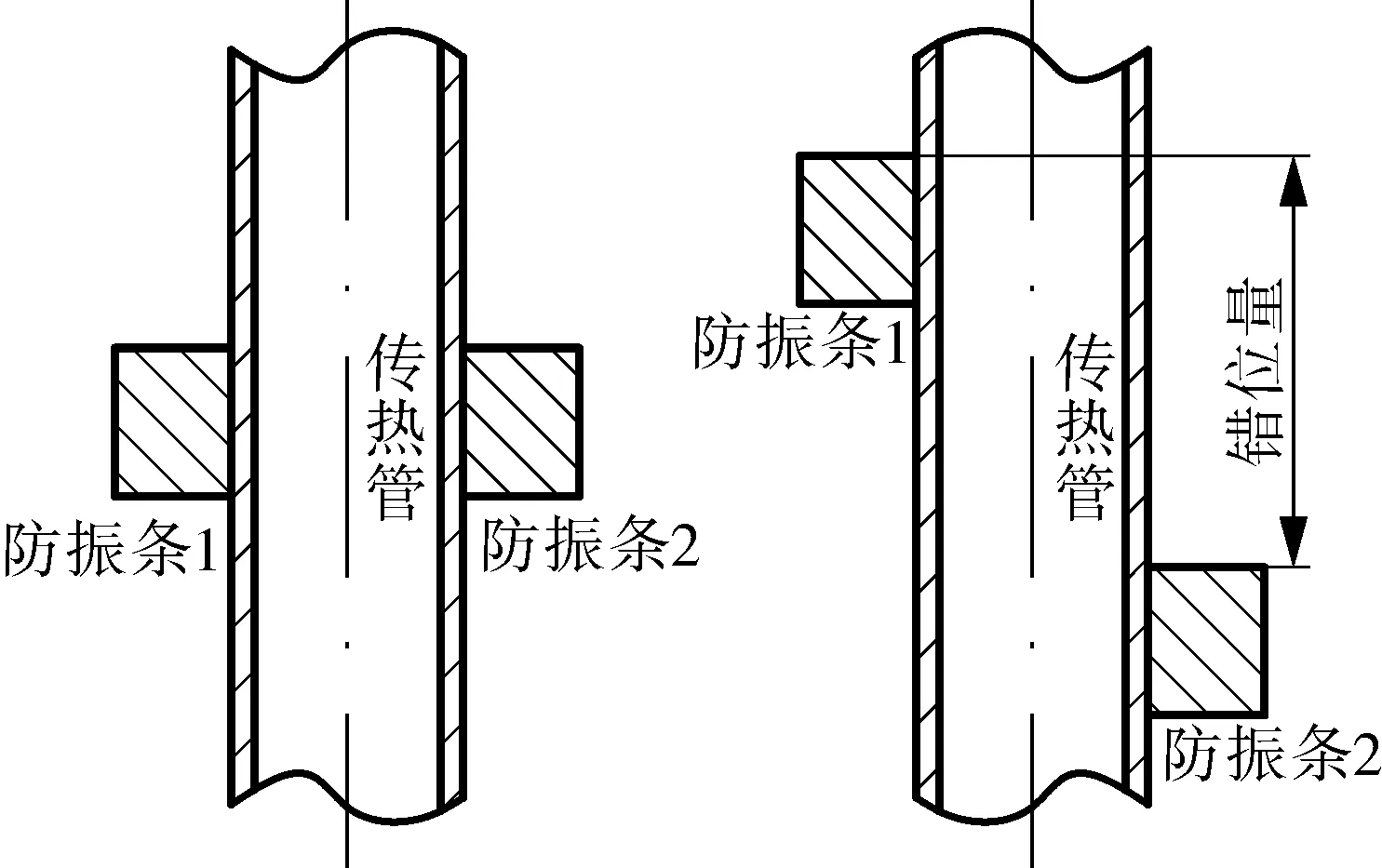

1.2 错位的定义

理论状态下,一根传热管两侧的防振条支撑位于传热管同一位置处(见图3(a)),防振条错位后支撑位置将不在传热管同一位置处(见图3(b))。按照当前检测技术,当错位量达大于6 mm,使用BOBBIN探头进行涡流检查时,将会显示2个波峰信号(无防振条错位情况下,只有一个波峰信号),错位量可以通过2个波峰信号推算出来[4]。

(a) (b)图3 防振条错位示意Fig.3 Schematic diagram of AVB misalignment

2 防振条错位原因分析

防振条安装后,采用工装临时固定,之后焊接固定环、固定环卡[5]。防振条组件最终装配完成后,还有水室封头环焊缝焊接、最终环焊缝焊接、水压试验后余量机加等主要环节。防振条安装过程控制不到位(对称度、下插深度、张开角度等)或者防振条装配后的工序操作中有异常外力作用,使防振条局部移动等,均可能会导致防振条错位现象。

2.1 防振条张角

三组防振条分别有不同的张角(见图4)。

图4 防振条张开角度不同导致的错位示意Fig.4 Schematic diagram of misalignment caused bydifferent AVB opening angles

同一组防振条中相邻的两根防振条因为张开角度不同,可能导致涡流检测中错位信号的出现,会呈现如下特点:(1)沿管束由下到上错位量不断增加;(2)防振条所对应的跨距不同;(3)目视检查中会发现防振条端部的交错、固定环局部变形的现象。

2.2 防振条对称度

防振条的安装需要控制对称度(见图5),对称度的不同也可能导致涡流检测中错位信号的出现,会呈现如下特点:(1)沿管束由下到上错位量不断增加;(2)目视检查中会发现防振条端部的交错现象,固定环局部变形。

图5 对称度不同导致的错位示意Fig.5 Schematic diagram of misalignment caused bydifferent degree of AVB symmetry

国内某机组蒸汽发生器在制造厂曾检查出对称度控制基准与管束安装基准不一致,而导致防振条错位发生的情况。

2.3 防振条下插深度

防振条下插深度不同(见图6),同样可能导致涡流检测中错位信号出现,呈现如下特点:(1)沿管束由下到上错位量不断减少;(2)目视检查中会发现AVB端部高度上不齐平。

图6 下插深度不同导致的错位Fig.6 Schematic diagram of misalignment caused bydifferent AVB insertion depths

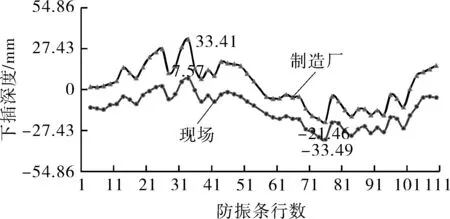

2.4 运输、吊装及安装

为了研究SG从出厂到现场安装完毕后状态的变化以及运输、吊装过程中的加速度是否会导致防振条位置的错位,对某制造厂内已发现防振条错位的SG进行现场复查,经对比发现:现场防振条下插深度趋势与制造厂内下插深度趋势一致,且现场防振条下插深度相对于制造厂更深一点,变化量基本保持一致。但是此时防振条整体下移,并未导致防振条错位情况的恶化,图7所示数据为第二组防振条C13列不同行的防振条下插深度。

图7 运输、吊装及安装对错位的影响Fig.7 Influence of misalignment caused by steam generatortransport,handling and installation

2.5 小结

实际情况中,防振条错位是多种原因叠加作用造成的。比如相邻的两根防振条在安装过程中上下位置没有完全一致,与此同时左右位置也未完全一致,且在制造厂防振条装配期间以及现场安装防振条并未完全固定,会发生一定的位置变化,这些都会对防振条错位情况产生影响,一定量的防振条错位是普遍存在的。防振条错位强调的是相邻防振条之间位置关系,倘若两根防振条同时位置向下或同时向一侧偏移,这两根防振条之间就没有错位,这一点不同于防振条的偏移或者防振条下插深度的不同[1-2]。

3 防振条错位计算

在制造过程中,防振条位置控制得不精准以及防振条自身设计的非固定特性,使得在防振条安装过程中以及后续的其他制造环节中,会因外力作用发生位置变化,这些因素的综合作用最终可以通过蒸汽发生器役前或者在役涡流检查发现,单纯的防振条错位信息并不能够作为分析评价的输入,但是防振条的错位可以通过转化为防振条的下插深度进行分析评估。

根据防振条、传热管的设计尺寸信息以及涡流检查中读取的防振条与传热管相交位置,可以将发生错位防振条位置转化为防振条下插深度,具体转化过程如下。

首先通过涡流探测技术(BOBBIN探头)对特定列的不同行的防振条位置进行测量[6-7],如对于第一组防振条的错位,可以对C3列的不同行的防振条位置数据进行分析;对于第二组防振条错位,可以对C13列的不同行的防振条位置数据进行分析;对于第三组防振条错位,可以对C24列的不同行的防振条位置数据进行分析,防振条的位置信息如图8所示的AVB1~6。

图8 防振条位置信息Fig.8 Information of AVB positions

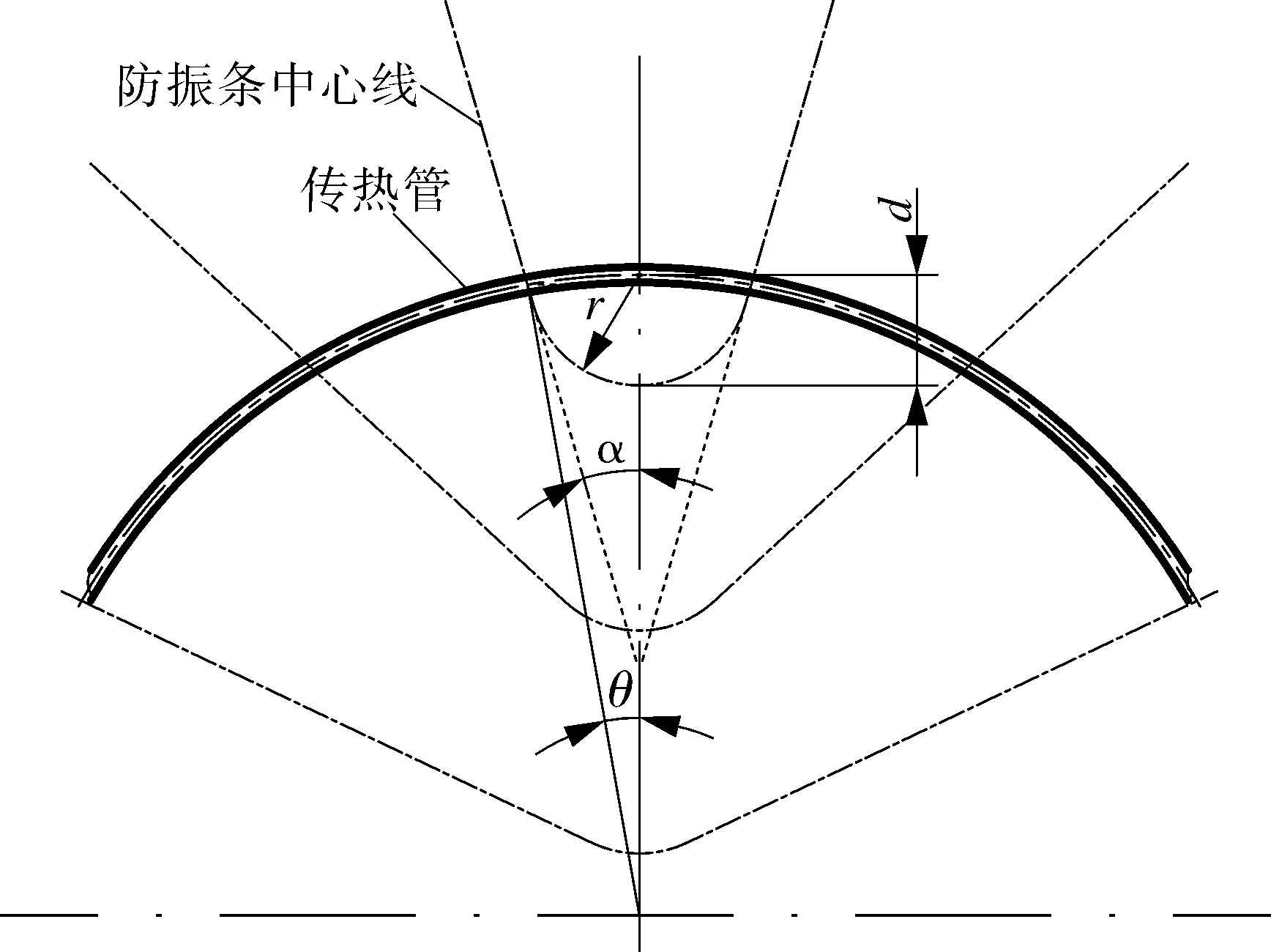

当防振条与传热管相交的点位于防振条的弯曲管段时(见图9(a)),使用如下公式计算防振条下插深度。

式中,θ为防振条中心线与传热管相交中心与该传热管弯曲段圆心连线与防振条对称轴线的夹角,(°);α为防振条中心线延长线与对称轴线的夹角,(°)。

(a)

(b)图9 下插深度计算示意Fig.9 Schematic diagram of insertion depthcalculation situation

通过以上计算将防振条错位信息转化为防振条下插深度,进而进行定量评价。

以上防振条下插位置计算不考虑防振条变形以及传热管变形,因为防振条变形以及传热管明显变形可能性非常小,且传热管位置要求较为精确,制造控制也较为精确。

公式中“53.835”代表防振条设计位置下C3/C13/C24列下插深度,计算结果反映的是防振条相对设计位置的差值;d为正值代表防振条相比设计位置更远离上层管子支撑板,d为负值代表防振条相比设计位置更靠近上层支撑板。

4 错位影响的评估

4.1 错位对二次侧流场的影响

55/19B型蒸汽发生器二次侧流场分析采用的是GENEPI三维稳态热工水力计算软件[8-9],该软件在建立防振条模型时,考虑到防振条对整体流场的影响较小,将同一组防振条简化为在一个平面进行模拟,因此当单根或者少量防振条发生错位时,无法在三维稳态热工水力计算模型中体现,因此无法进行定量的数值模拟分析。

国外通过试验研究,认为严重的下插深度不均匀会导致以下情况:(1)SG传热管在局部区域得不到AVB的有效支撑或支撑不充分,进而恶化相应传热管的流致振动;(2)局部流场突变,使得局部传热管流体激励增大,进而影响管束整体振动响应水平。

严重的错位对该局部区域的扰动效应是不能忽略的[2],需要对原计算结果进行修正。但当小于以上要求时,错位产生的影响很小,可忽略(见图10)。

图10 防振条下插深度示意Fig.10 Schematic diagram of AVB insertion depth

4.2 对传热管磨损的影响

对传热管磨损性能影响的因素主要有:传热管的无支撑跨距;防振条与传热管之间间隙;防振条是否变形、扭曲等;三维稳态热工水力热工输入参数。

防振条的错位主要影响到传热管的无支撑跨距,需要通过传热管流致振动分析进行评价,错位不影响传热管与防振条之间的间隙,防振条是否有变形、扭转需要通过蒸汽发生器二次侧目视检查确认。

5 防振条错位工程处理及经验反馈

对于核电项目发现的防振条错位现象,首先确认错位根本原因,核实是否为制造期间控制不严格造成的,根据错位根本原因制定相应的改进措施;然后进行现场目视检查,确定错位的防振条及相邻的传热管是否有异常,确认无异常后用涡流检查确定错位量,转化为下插深度量,与错位处理标准进行对比;而后流致振动评估,根据综合结果制定处理措施。对于已经运行的机组,关注发生错位防振条两侧的传热管磨损量的变化。

根据国内55/19B型蒸汽发生器防振条错位处理经验及防振条安装实践,建议对于满足如下要求的防振条错位情况原样接收。

(1)同组防振条之间下插深度差值不超过2倍的传热管节距;

(2)相邻防振条之间下插深度差值不超过1倍的传热管节距。

如不满足上述要求中任一条,需要从根本原因分析、现场检查及三维热工水力分析、传热管流致振动和磨损分析等多方面进行评估后制定处理方案。

结合在防振条错位处理问题中的经验,为防止防振条错位现象的发生,需要在制造厂进一步优化制造装配工艺,同时在蒸汽发生器出厂前进行防振条位置涡流检查,避免现场发现问题后难以处理。

同时为进一步降低防振条在制造或者运输期间位置发生变化,建议在防振条整体安装完成后使用具有临时固定功能的装置进行固定,运抵现场后拆除(见图11)[10]。

图11 防振条临时固定装置示意Fig.11 Schematic diagram of AVB temporary fixing apparatus

6 结语

由于蒸汽发生器防振条设计上的非固定特性及安装中难以精确定位,导致蒸汽发生器完工后不可避免地出现防振条错位现象,因此需要制造厂进一步优化防振条工装设计,且防振条安装完成后增加临时固定工装,尽可能减小防振条在安装中位置偏差。在防振条的设计上,也需要尽量减小防振条与传热管的间隙,使得防振条与传热管之间更紧密地接触,以防止其发生不必要的移动,同时考虑制定从根本上防止防振条偏移或错位的方案。

防振条错位现象不可避免,但是只要满足一定的要求,就可以对错位的防振条原样接收,且需要关注错位防振条两侧的传热管在运行中的磨损情况。