自动焊在役焊接熔池结构参数预测及试验研究

温晓峰

(国家管网集团 北方管道有限责任公司,河北廊坊 065000)

0 引言

天然气管线在服役过程中,受腐蚀、磨损及意外损伤等因素影响,造成管道局部壁厚减薄、划伤、凹陷等缺陷,需要进行修复,以保障运行安全。与传统修复方法相比,在役焊接修复技术可在不停输状态下完成缺陷修复,避免了传统修复方法因停输时间长及修复管段内天然气放空造成的经济损失和环境污染问题,具有一定的经济效益和社会效益。然而,在役焊接修复过程中,存在施焊部位强度降低、焊接烧穿和失稳的风险,对现场人员生命安全造成巨大威胁,尤其随着高钢级、大口径天然气管道的应用,大填充量、长时间的焊接增大了修复风险。

国内外学者围绕在役焊接安全性问题开展了大量研究,美国 EWI(Edison Welding Institute)和 BMI(Battelle Memorial Institute)通过试验得出内壁最高温度判据:采用低氢型焊条,当焊缝下方管道内壁最高温度低于980 ℃时,不会出现管道烧穿现象;若采用纤维素型焊条,最高温度需小于760 ℃[1-4]。但后期进一步研究[5]表明,该方法过分强调了焊接热输入对烧穿的影响,而没有考虑管道内部介质压力、材料高温性能以及焊缝区应力变化等因素的影响。OTEGUI等[6-7]对输气管线的最小可焊壁厚与压力、流速的关系进行了研究,提出了最小壁厚判定方法。SABAPATHY等[8]提出用管道的有效剩余壁厚来预测烧穿,把管道看成是有缺陷的管道,将在役焊接时局部高温引起管壁强度的降低转换成管道的有效剩余壁厚,然后利用相应的管道剩余强度评定准则,预测在役焊接时管道发生烧穿的可能性。API 1104标准结合最小壁厚判定方法,提出最小施焊管道壁厚指标为6.4 mm;对于壁厚小于6.4 mm的管道,推荐采用计算机模拟热分析或其他方法确定热输入,以防止出现烧穿。

国内外学者通过多年大量的研究,取得了诸多成果,但现有相关研究成果均基于手工焊工艺参数的低钢级、小管径油气管道。近年来,随着自动焊的在役修复焊接工艺的成熟和高钢级、大管径油气管道应用,有必要针对现有高钢级、大口径油气管道的自动焊在役修复工艺参数展开进一步研究[9-11]。本文采用非线性瞬态有限元方法,选取中俄东线南段用X80级∅1219 mm天然气管道自动焊焊接工艺参数,综合考虑管材和天然气热力学参数,建立在役焊接热场分析模型,结合验证性试验确定在役焊接时管道剩余壁厚,最终按照ASME B31G对施焊管道承压能力进行评价,分析结果可为现场修复方案的制定提供参考。

1 在役焊有限元模型

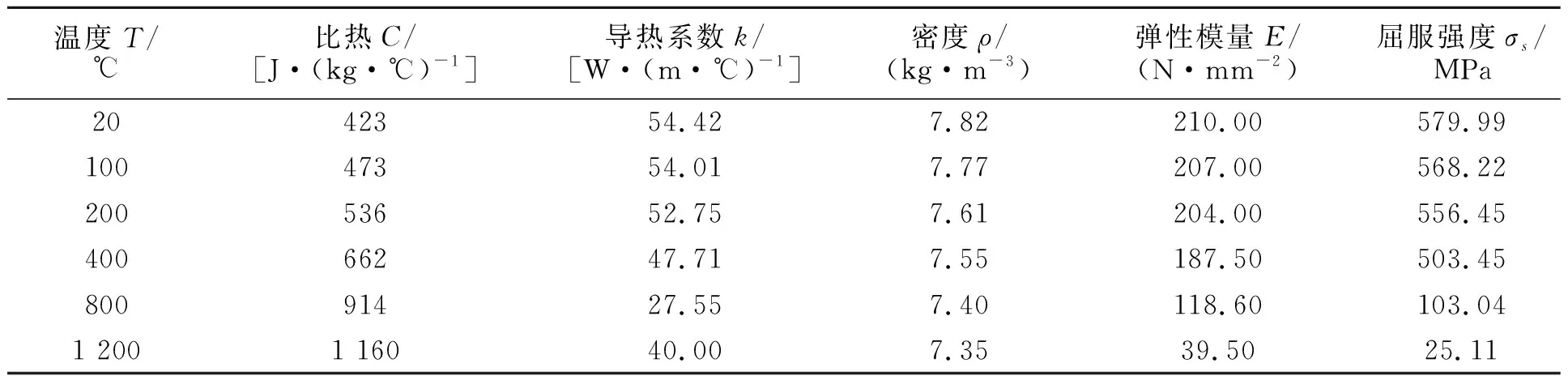

1.1 材料的物性参数

X80管线钢热性能参数参考API 1104,热力学参数采用Gleeble-3500实测获得[12],试验方法参考GB/T 4338—2006《金属材料高温拉伸实验方法》,试样及测试曲线见图1和图2。X80管线钢在不同温度下的性能参数见表1,天然气热物理性能参数见表2。

图1 拉伸试样Fig.1 Tensile specimen

图2 不同温度下X80管线钢应力-应变曲线Fig.2 The steel stress-strain curve of the X80 pipelineat different temperatures

1.2 热源模型

采用双椭球体热源分布模式[13],如图3所示。该热源模型是以内部体热源为基础,用热流的方式加到焊件上,此外还增加了用来代表深度方向的参数b,并且充分考虑了电弧热流在板的厚度方向(z向)上的分布情况,因此能够反映热源沿深度方向对构件加热的特性。从结构上看,该模型将前半部分作为一个 1/4 椭球,后半部分作为另一个 1/4椭球,设前半部分椭球能量分数为f1,后半部分椭球能量分数为f2。

表1 X80管线钢热物理及力学性能参数Tab.1 The thermal physical and mechanics performance parameters of X80 pipeline steel

表2 天然气热物理性能参数Tab.2 Thermophysical performance parameters of natural gas

前半部分椭球热源分布公式:

(1)

式中,ff为前半部分能量分配系数;Q为热输入功率;a,b为椭球体y,z方向半轴长;cf为前半部分椭球体x方向半轴长。

后半部分椭球热源分布公式:

(2)

式中,fb为后半部分能量分配系数;cb为后半部分椭球体x方向半轴长。

1.3 焊接熔池热场与环境之间的换热系数

换热条件是影响焊接熔池冷却过程的主要因素之一,因此换热系数是焊接过程数值模拟的重要条件。对于管道的在役焊接,焊接接头的换热形式主要包括辐射换热、接头外表面与空气的自然对流换热、管道内壁与管道内介质的强制对流换热[14-15]。

1.3.1 辐射和自然对流换热

管道外表面和空气换热主要考虑辐射换热和空气的自然对流换热,模型的外表面为散热面。辐射换热系数采用SYSWELD软件中推荐的计算公式:

α=4.536×10-8×(546.3+T0+T)

×[(273.15+T0)2+(273.15+T)2]

(3)

式中,T0为环境温度。

焊接接头和管道外壁与空气之间属于自然对流换热,自然对流的换热系数约5~25 W/(m2·K),考虑到在室外空气流动较大,选用25 W/(m2·K)。SYSWELD软件能够考虑换热系数随温度变化的情况,直接将公式形式的换热系数作为边界条件施加到有限元模型的面单元上,管道外表面总的换热系数α总见下式:

α总=25+4.536×10-8×(546.3+T0+T)

×[(273.15+T0)2+(273.15+T)2]

(4)

1.3.2 管道内壁换热机制

在役焊接时,焊接电弧的热量通过管壁传递到焊接接头的内表面后,会被管内流动介质带走。根据传热学原理,管道内壁换热机制属于管道强制对流换热。同时,管道内壁在高温下也同样会辐射出热量,其表面的换热为管内强制对流换热和辐射换热相结合的复合换热,管道内强制对流换热系数公式如下:

(5)

式中,λ为导热系数;d为管道内径,mm;μ为动力粘度,Pa·s;μw为介质在壁温时的动力粘度,Pa·s。

1.4 工艺参数

选取中俄东线管道工程常用3种壁厚的X80级∅1 219 mm管道,考虑X80管道和天然气物理性质(见表1,2)和自动焊焊接工艺参数(见表3),建立有限元模型并进行焊接过程热场模拟,具体参数如表3所示。另外,文献[16]通过综合分析发现,管内气体压力对焊接熔池结构尺寸基本无影响,故模型中管内流体压力不作为输入参数。

表3 在役焊接工艺参数Tab.3 The parameters of in-service welding process

2 熔池结构尺寸计算

将焊接熔池等效成常温的单个体积型缺陷,如图4(a)所示,假设在A-A′路径上的焊接微区为ΔS,在温度为T时材料的屈服强度为σyT,那么沿着A-A′路径积分得到焊接接头微区沿壁厚方向的承载能力为PA-A′(见式(6)),在此基础上除以微区面积和材料在常温常压下的屈服强度σy0,得到金属损失区域的剩余壁厚teff(见式(7))。同理,沿着相应路径积分可得到金属损失区域的长度和宽度。

(6)

(7)

式中,PA-A′为焊接接头微区沿壁厚方向的承载能力,MPa·mm3。

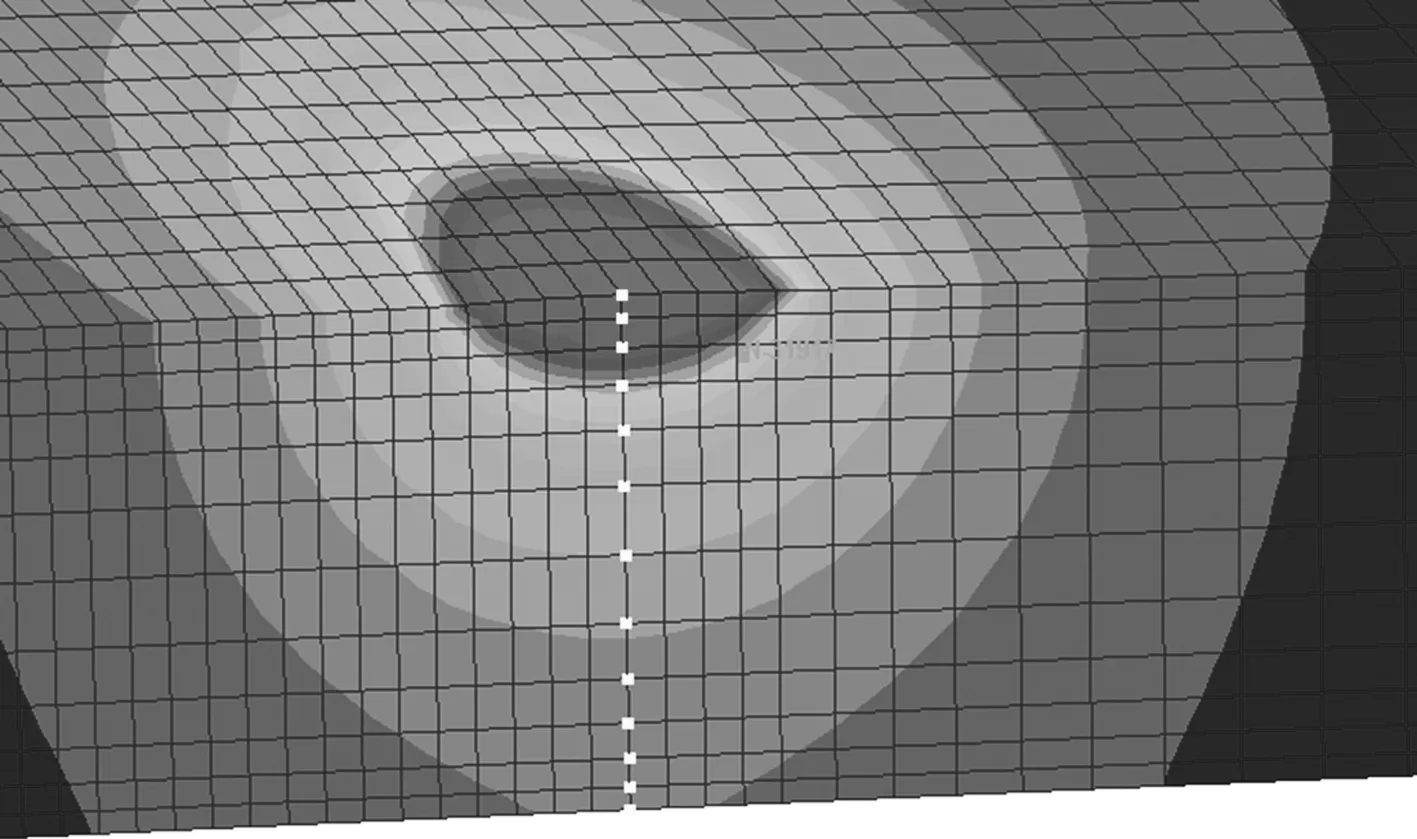

模型求解后,沿管道壁厚方向以熔池中心为起点建立积分路径,如图5所示,提取路径长度和屈服强度,绘制曲线如图6所示。

(a)轴向

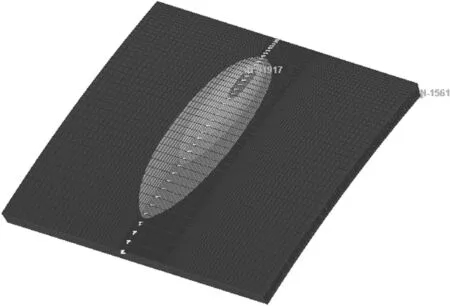

同理,沿管道环向以熔池为中心建立积分路径,如图7所示。提取路径长度和屈服强度,并绘制曲线如图8所示。

计算得到管壁在焊接电弧作用下等效缺陷深度d=3.48 mm,等效缺陷长度L=67.70 mm。

图5 熔池径向积分路径Fig.5 The radial integration path of the melting pool

图6 焊接熔池径向屈服强度曲线Fig.6 The radial yield strength curve of the weldingmelting pool

图7 焊接熔池轴向积分路径Fig.7 The axial integration path of the welding melting pool

图8 焊接熔池轴向屈服强度曲线Fig.8 The axial yield strength curve of the welding melting pool

依据上述方法,获取壁厚22.0 mm和27.5 mm的在役焊接熔池深度、长度数据,见表4。从计算结果可以看出,随着管道壁厚的增大,熔池深度和长度均增大。这是因为随着管道壁厚的增大,焊接熔池与管内流体之间的热阻增大,导致熔池高温区域增大。

表4 自动焊在役焊接熔池结构参数Tab.4 The structure parameters of the in-service automaticwelding pool

3 试验验证

为验证数值分析结果的准确性,选取∅1 219 mm×18.4 mm的X80管道和材料为Q235R的∅1 219 mm×40(28) mm的B型套筒进行验证性试验。考虑到B型套筒的加工精度、椭圆度等结构与待修复管道的匹配度问题,焊接过程采用气保药芯焊丝自动焊工艺、焊接方向为上向焊接,焊接工艺参数依据表3。试验完成后,沿气流方向顺时针0,3,6点位截取套筒侧和管体焊缝区域金属加工成金相试样,进行熔池深度测量,如图9,10所示。

图9 套筒侧熔池深度测量Fig.9 The depth data measurement of the melting poolon the side of sleeve

图10 管体侧熔池深度测量Fig.10 The depth data measurement of the melting poolon the side of pipe

图11示出∅1 219 mm×18.4 mm的X80管道在役焊接熔池实测深度与数值模拟计算深度对比,与试验测量最大值相比,数值模拟计算结果略大于实测值,具有一定的保守性,误差范围为2.01%~17.5%;试验测试结果显示,自动焊在役焊接后,套筒侧熔池深度和管体熔池深度接近,无显著区别。

图11 熔池深度测量结果Fig.11 The depth data measurement results of themelting pool

4 安全施焊内压计算

等效缺陷法是将在役焊接过程中由焊接局部高温而导致管道外表面局部强度相对降低(相比室温强度)的部分等效为体积型缺陷,并根据相应的管道剩余强度评价方法对是否出现烧穿进行判断。本文采用等效缺陷法对在役焊安全内压进行评定,按照ASME B31G一级评定程序对含缺陷油气输送管道剩余强度进行计算,安全内压计算方法如下:

(8)

式中,PS为安全操作压力,MPa;PF为极限承载压力,MPa;SF为安全系数,且SF≥1.25,本文取中俄东线南段设计系数;SF为估算失效应力,MPa。

式(8)中SF由式(9)~(11)计算。

当Z≤20(Z=L2/Dt)时:

(9)

当Z>20(Z=L2/Dt)时:

SF=1.1SMYS(1-d/t)

(10)

(11)

式中,Z为缺陷系数;SMYS为最小屈服强度,MPa,取值555 MPa;M为鼓胀系数。

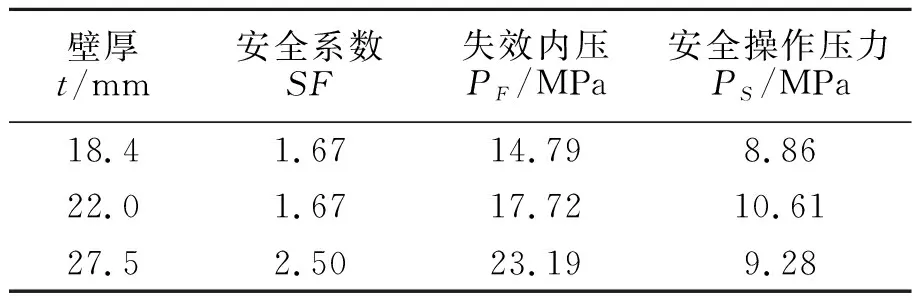

经计算,算例中Z数值均小于20,故失效应力采用式(9)计算。按照式(10)得到鼓胀系数后,按照式(8)计算得到第3.1节焊接工艺条件下∅1 219 mm的X80管道自动焊在役焊接允许施焊内压,计算参数及结果见表5。

表5 自动焊在役焊接施焊内压Tab.5 The internal pressure of in-service automatic welding

5 结论

本文结合自动焊焊接工艺参数,以中俄东线南段用管道为例,建立在役焊接非线性瞬态有限元模型,预测了自动焊焊接工艺条件下焊接熔池结构参数并通过了试验验证,在此基础上结合ASME B31G获取该工艺条件下的在役修复施焊内压,得到以下结论。

(1)数值模拟方法具有一定的保守性,误差在20%以内,在不具备在役焊接试验条件的情况下,可采用数值模拟方法确定施焊内压。

(2) 管道壁厚对熔池结构有明显影响,等效熔池深度和长度均与管道壁厚呈正向关系。

(3)试验测量熔池深度结果显示,套筒侧熔池深度与管体深度接近,无明显差别。

(4)一定焊接工艺和环境热交换条件下,失效内压随着管道壁厚的增大而增大;施焊内压的计算中,安全系数宜采用管道地区设计系数,以充分考虑地区安全等级因素。