煤气化装置水煤浆管线爆炸事故调查分析

王延平,姜春明,卢均臣,陈新果

(中石化安全工程研究院有限公司,山东青岛 266104)

德士古加压气化技术是第二代煤气化技术,煤气化炉采用水煤浆进料和纯氧气化工艺。经过多年的运行,该工艺暴露出一些工程技术上的局限及生产操作上的不足,由此出现较多非正常停车或安全事故,造成严重的经济损失和人员伤亡。2008年2月13日,某公司煤气化装置煤浆泵出口至气化炉段管线发生爆炸事故,导致1人死亡、6人受伤,煤浆泵出口到气化炉长度近200 m的煤浆管线几乎被全部炸碎。本文在事故调查基础上,对该起事故进行了剖析。

1 煤气化装置基本情况

1.1 装置情况

该公司煤气化装置采用德士古加压气化工艺,2台8.5 MPa、φ3 200 mm高压气化炉,日产氨1 000 t,小时产粗有效气88 200 m(CO+H),一开一备运行模式,事故发生时,A炉停运,B炉处于运行中。

1.2 工艺流程

煤浆制备单元制备的煤浆经高压煤浆泵送入气化炉烧嘴的内环隙。空分送来的氧气进入工艺烧嘴的外环隙(主氧)及中心管,与水煤浆进行切割雾化,在气化炉燃烧室内发生部分氧化反应,生成以H、CO、CO为主要成分的工艺气,然后进入气化炉激冷室进行洗涤。

气化炉分上下两部分,上部为燃烧室,下部为激冷室。激冷室上部有激冷环,下部浸入水中。原料在燃烧室进行气化反应,从燃烧室出来的工艺气通过下降管进入激冷室,被来自激冷环的灰水激冷洗涤。工艺气在水中激冷至露点,然后工艺气携带饱和水蒸气及微量碳黑出激冷室。

1.3 有关的工艺参数

气化炉温度:1 280~1 380 ℃,气化炉压力:8.7 MPa,氧气压力:9.4 MPa,氧气流量:32 000 m/h,进烧嘴中心氧压力:6~9.8 MPa,进烧嘴中心氧流量:3 200~6 400 m/h。

1.4 水煤浆管道主要参数

水煤浆主管线:材质20G,管道规格φ219 mm×23 mm。导淋管:材质20G,管道规格φ114 mm×17 mm。

2 事故过程分析

2.1 氧气和工艺气体倒窜的原因

事故的直接起因是操作工打开了正在运行的煤浆泵出口导淋阀。管道内压力12.6 MPa,外部为常压,导淋阀为球阀,球阀前的一段管道为不流动的死区,煤浆中的固体在此处沉积,堵塞阀门,阀门开度较小时,不能放出物料来,阀门开度很大时,堵塞的固体被冲开,大量煤浆从导淋管喷出,排向地沟。

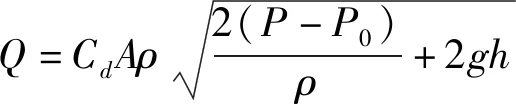

液体泄漏可根据流体力学中的伯努利方程计算泄漏量。当裂口不规则时,可采取等效尺寸代替。泄漏速率公式如式(1):

(1)

式中:Q

——液体泄漏速率,kg/s;C

——泄漏系数,无量纲;ρ

——液体密度,kg/m;A

——泄漏孔面积,m;P

——管道压力,Pa;P

——大气压力,Pa;h

——液压高度,m。由式(1)反复试算得出,导淋管内煤浆泄漏速率为 286 kg/s,泵的流量为仅为23 kg/s,大量煤浆沿气化炉至导淋管的管线倒流,导致进气化炉的氧气和工艺气体倒窜进入煤浆管线。

2.2 进入水煤浆管线的气体组分分析

煤浆管道内物料流动过程,分煤浆泄漏阶段和气体泄漏阶段,如图1。

图1 事故装置流程

2.2.1 煤浆泄漏阶段

导淋阀打开后,大量煤浆沿气化炉至煤浆泵出口方向的煤浆管线倒流,假设反弹变形的煤浆排放管的流通面积为原管道截面积的一半,计算得倒流煤浆的流量为263 kg/s,线速度为10.27 m/s,气体倒流速度与煤浆倒流的速度相同,线速度为10.27 m/s,计算结果与DCS数据基本吻合。

事故前烧嘴内环隙煤浆压力10.29 MPa,中心氧压力9.8 MPa,环隙氧压力9.4 MPa,气化炉炉膛压力8.7 MPa,大量煤浆外泄后,煤浆管线内煤浆倒流,使进气化炉烧嘴煤浆管线内的流量、压力瞬间下降,大量氧气进入气化炉,先在喷嘴附近形成过氧区,再从烧嘴煤浆环隙窜到煤浆管线,同时少量工艺气体倒进煤浆管线。

在这一阶段,煤浆管线的气体流量很低,由气化炉进煤浆管线的工艺气的量很少,进入管道的气体主要是氧气,氧气的初始温度为80℃,因而管道内混合气体的温度较低。

由物料衡算得出,管道内气体的组成:H为3.5%,CO为3.9%,CO为2.0%,HO为1.8%,O为88.5%,其他为0.23%。温度为235 ℃,进入管道的气体主要是O,H和CO的浓度很低,尚未达到爆炸极限,混合气的温度尚未达到H的自燃点(572 ℃)。

2.2.2 气体泄漏阶段

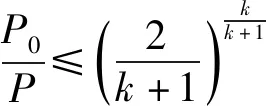

煤浆管线中的煤浆排净后,气体开始由导淋管排出,气体泄漏通常以射流的方式发生,泄漏的速度与其流动的状态有关,其特征可用临界流(最大出口速度等于声速)或亚临界流来描述。在这一阶段,公式(2)成立,气体流动属音速流动,事故发生时现场操作人员听到非常刺耳的气体喷出的声音,可以印证这一结果。

(2)

式中:P

——环境大气压力,Pa;P

——容器压力,Pa;k

——气体的绝热指数,即定压比热C

与定容比热C

之比。泄漏速率可按式(3)计算:

(3)

式中:Q

——气体泄漏速率,kg/s;C

——气体泄漏系数;A

——裂口面积,m;M

——气体相对分子质量;T

——气体的储存温度,K。由式(3)计算得出,煤浆管道内气体(工艺气体和氧气)的流量为25.43 kg/s。在这一阶段,由于气体流速大大增加,进入气化炉的氧气全部进入管道,流量为14.7 kg/s,进入管道的工艺气体的流量为10.73 kg/s,管道中工艺气体的含量增加。

由物料衡算得出管道中混合气的组成:H为13.6%,CO为17.8%,CO为8.16%,HO为5.2%,O为54.3%。H在纯氧中爆炸极限为4.0%~94.0%,CO在O中的爆炸极限为15.5%~93.9%。管道中H和CO均超过爆炸下限,已形成爆炸性混合物。计算得出管道内工艺气体和氧气混合物的温度为591 ℃。

2.3 点火源

氢气的自燃点为572℃,炉膛内的工艺气温度为1 370 ℃,管道内工艺气体和氧气混合物的温度为591℃,高于氢气的自燃点,只要达到爆炸极限,就可以燃烧、爆炸。

2.4 爆炸机理

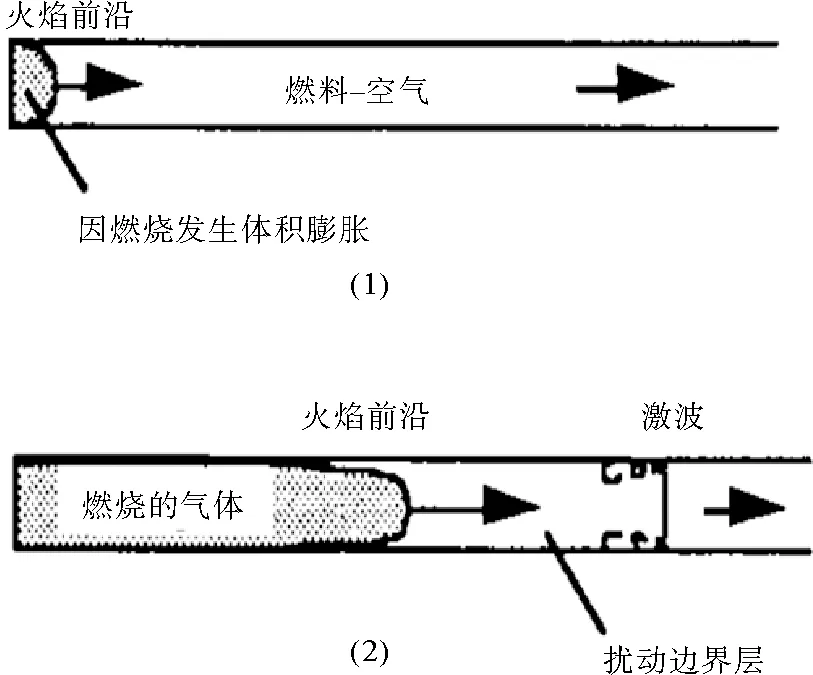

调查人员认为,在气体泄漏阶段,管道内先发生了爆燃,随着火焰在管道内的传播,火焰加速,使管道前端的气体发生爆炸,爆燃转为爆轰。

2.4.1 管道中气体已经具备了产生爆轰的条件

燃烧速度极快的爆炸性混合物,在全部或部分封闭的情况下,处于高压下燃烧时,混合物的组成及预热条件适宜,可以产生爆轰。爆轰是破坏性最大的气体爆炸,爆轰可以在瞬间产生极高的压力,为初压的几十至上百倍,爆轰波的传播速度约2 000 m/s。在管道中传播的爆炸,一定条件下会发生由爆燃向爆轰的转变(DDT)。

从工艺条件来看,煤浆管道中氧气和工艺气体的混合物已经具备了产生爆轰的条件:①H+CO在氧气中的爆轰极为17.2%~91%,管道内可燃气体(H+CO)的组成为31.4%,处在常温常压下该混合气体的爆轰极限内。目前还没有8.7 MPa、740 ℃条件下爆轰极限的数据,但可以肯定在此条件下的爆轰下极限会更低。②管道内有大量氧气,氢气在氧气中当量燃烧的速度为 14.36 m/s,燃烧速度非常快。③气体处于半封闭条件下,管道内气体压力为8.7 MPa,属于高压燃烧。④混合气体的平均温度超过了氢气的自燃点。⑤管道内径173 mm,远大于混合气体的临界直径(火焰不能传播的最大管径)。⑥管道长达200多米,允许火焰加速直到发生爆轰。现场破坏情况符合爆轰的特征:爆炸破裂延伸到很远的距离,有近200 m;最大损坏远离火源处,炉头未发生爆炸,发生烧损,见图2。爆炸造成的管道上断口在距离炉头16 m处。

图2 气化炉炉头烧嘴上部被严重烧损

基于以上分析,可以确定管道内发生了爆轰。

2.4.2 管道内爆燃转爆轰的过程

根据爆燃转爆轰的相关试验和理论,管道内爆燃转爆轰的过程分4步:①燃烧释放能量使周围气体压力升高,形成“燃气活塞”;②“燃气活塞”压缩未燃气体,使其温度升高,燃烧产生一系列“压缩波”,且压缩波的传播速度大于燃烧速度;③经过一定时间,后面的压缩波赶上前面的压缩波,二者叠加形成“激波”;④“激波”的高压高温作用,使正常火焰面前方一定距离处发生自燃,首先着火,然后与正常火焰合二为一,形成“爆轰”。

管道内爆燃转爆轰过程见图3。

图3 管道内爆燃转爆轰过程

2.4.3 爆炸压力的计算与管道破坏分析

根据压力容器的爆破压力计算公式——福贝尔(Faupel)公式,容器的爆破压力介于容器器壁材料达到全塑性时的压力和达到极限强度时的压力之间,即在屈服极限和强度极限之间。计算的最小爆破压力为96 MPa;最大爆破压力为162 MPa。容器的实际爆破压力介于这两种极端值之间,正常爆破压力为135 MPa。

从现场情况看,管道几乎没有明显的塑性变形,裂口齐平,见图4。完整的管道很少,有大量碎片飞出,符合脆性断裂的特征。由于超压导致的塑性破坏,设备会发生明显变形,一般不产生碎片,破坏时直径增大或局部鼓胀,管壁减薄,断口呈灰暗纤维状,无金属光泽,断面有剪切唇,而事故现场并未发现塑性破坏的特征。根据现场情况分析,管道在爆炸时内部压力瞬间增大,材质还没有明显塑性变形就发生了破坏。

图4 管道断口

从现有的资料看,对材质在此种状况下的爆炸压力计算还存在很大的困难,主要原因是无法获得在快速加压条件下材质动态本构关系。但从定性的角度,爆炸时的压力要大于上述计算的压力。

综上所述,可以确定管道内压力高于135 MPa,材料发生脆性断裂,印证了管道爆轰的爆炸机理。

2.5 低流量联锁没有动作的原因

煤浆管线上有3个流量计,流量联锁采用3选2参与气化炉安全联锁,一个在炉顶,一个在距煤浆泵出口40 m处的管道上,联锁跳车值为17 m/h。事故发生前,3个测点的煤浆流量值都为55 m/h,其中有一个测点在事发前,因波动较大,未参与联锁,仪表人员将煤浆泵转速流量参与联锁。事故发生时DCS显示两个煤浆流量测点数值急剧上升,分别为72 m/h和83 m/h,一个测点数值有所下降,但没有达到联锁跳车值,在事故过后才大幅下降。

原因分析:①煤浆管线使用的电磁力流量计,不识别流向,无论正向流动还是反向流动都显示流量,在煤浆倒窜后,依旧显示流量,所以煤浆流量低联锁没有起作用,未能及时切断氧气;②电磁流量计阻力系数设得比较大,反应迟钝,对流量波动不敏感,空管时也有流量显示,呈现波动状态。水煤浆装置使用的煤浆电磁流量计都存在着精度不高、反应滞后、测量波动大的缺陷。

3 事故分析结论

3.1 直接原因

操作工错开阀门,将正在运行的煤浆泵出口导淋阀打开,煤浆泄出,导致进入气化炉的氧气和炉膛内的高温、高压工艺气从烧嘴煤浆环隙倒窜到煤浆管线,形成爆炸性混合气体,发生爆燃,火焰在沿管道传播过程中加速,引起爆轰,将整条管线炸碎。

3.2 间接原因

3.2.1 设计存在缺陷

工艺控制系统存在缺陷,在煤浆管道破裂或导淋阀意外开启的情况下,不能有效联锁,关闭氧气,操作工开错阀门导致煤浆外泄,导致进气化炉的氧气和工艺气体从烧嘴环隙倒窜到煤浆管线,造成爆炸事故。2006年,某石化公司煤气化装置煤浆管线由于管线破裂,煤浆外泄,炉内气体倒窜入管道,发生爆炸,将29 m长的管道炸碎,与此次事故非常相似。

3.2.2 设备存在缺陷

煤浆管线使用的电磁流量计,不识别流向,在煤浆倒窜后,仍旧显示流量,气化炉的跳车连锁没有及时动作。在2006年某石化公司煤浆管线爆炸的事故中,煤浆低流量联锁也没有及时动作。

4 建议措施

a) 建议改进气化炉氧气联锁系统,选用反应灵敏、能识别流向的流量计,并加强维护保养、检测,确保停煤浆后能立即停氧。

b) 增加烧嘴煤浆压差低报警系统,取压点可分别设在炉膛和煤浆管线上,报警显示放在DCS的显著位置,并将煤浆压差与氧气进行联锁,一旦煤浆压力下降,迅速关闭氧气阀门。根据某石化公司的实践,烧嘴煤浆压差低报警系统反应灵敏,能够迅速准确地反映煤浆的压力波动,从而间接反映出煤浆的流动状态,建议推广使用。

c) 建议在煤浆管道靠近炉头位置设置止回阀,防止煤浆发生倒流。日本宇部公司氨厂在煤浆管线进入喷嘴前增加一个止回阀,达到防止煤浆管线外泄的目的。

d) 对气化装置关键部位如气化炉炉头、高压煤浆泵、激冷水泵、高压灰水泵等增设工业监控系统,将信号送至中控室进行监控。